几何参数对含能子弹侵彻过程的炸药响应影响

乔相信,李 广,朱晓丽,郭克强,刘丽娟,洪晓文

(1.沈阳理工大学 装备工程学院,辽宁 沈阳 110159;2.辽沈工业集团有限公司,辽宁 沈阳 110045)

几何参数对含能子弹侵彻过程的炸药响应影响

乔相信1,李广1,朱晓丽2,郭克强1,刘丽娟1,洪晓文1

(1.沈阳理工大学 装备工程学院,辽宁 沈阳 110159;2.辽沈工业集团有限公司,辽宁 沈阳 110045)

摘要:为研究几何参数对含能子弹侵彻过程的炸药响应影响,采用LS-DYNA软件对不同内外径比含能子弹侵彻铝合金靶板过程进行数值模拟,分析装药所受压力的变化规律。结果表明:侵彻过程中,装药前端首先达到炸药起爆压力并发生点火;随着装药直径的增加,头部装药压力峰值逐渐减小且达到峰值时间延迟,中后部压力峰值逐渐增大且达到峰值时间与头部趋于一致。对调整含能子弹装药起爆时间具有参考意义。

关键词:含能子弹;炸药;侵彻;动态响应;数值模拟

含能子弹是一种自身含有化学能并能在一定的起爆条件下释放的新型破片,其独特的自身含能特性使其在侵彻过程中能增大毁伤效果,近年来已成为国内外研究的热点。

TNT、RDX、PBX等高爆炸药的起爆方式主要分为热起爆和冲击起爆。含能子弹受到高速冲击时,内部装药受力和热耦合作用是其起爆的主要原因,因此,研究含能子弹装药在侵彻过程中的受力情况显得尤为重要。

何源等[1]通过数值模拟和理论分析对不同靶板材料、不同头部厚度的含能破片冲击侵彻过程和释能时间进行了研究。陈文等[2]通过对高速钻地弹侵彻过程的装药损伤所引起的炸药不安全问题进行了实验研究,得出弹体不同位置的装药损伤程度不同,其中弹体头部和尾部装药损伤明显,中部装药损伤相对较轻。

本文运用LS-DYNA软件对不同内外径比含能子弹侵彻靶板过程中装药的动态响应进行数值模拟,分析炸药在侵彻过程中发生点火的部位和时间,为含能子弹的设计提供参考。

1 数值计算模型的建立

1.1 物理模型

子弹在战斗部中串联装填,为便于装配,采用长12mm、直径12mm、底部厚2mm、头部厚3mm的圆柱体,头部为平头,子弹壳体材料为4340钢,铸装B炸药,装药直径与子弹外径比分别取0.4、0.5、0.6、0.7、0.8。靶板为100mm×100mm正方形铝板,厚度为12mm。子弹以1000m/s的速度垂直侵彻靶板。考虑结构对称性,将含能子弹和靶板取1/2建模,对称面对称约束,靶板边界设为无反射条件,采用面面侵蚀接触,单位cm-g-μs。采用Language算法,网格单元为八节点六面体。有限元模型如图1所示。

图1 有限元模型示意图

1.2 计算模型

装药设为各向同性材料。发生屈服时采用Von-Mises条件,即[3]

(1)

式中:S1、S2、S3为应力偏量;Y为屈服强度,装药的动态屈服应力为200MPa。

采用Lee-Tarver三项点火增长模型描述炸药在冲击作用下是否发生点火和爆轰[4],即

(2)

式中:F为反应率;I、G1、G2、a、b、c、d、e、f、x、y、z均为Lee-Tarver三项式点火增长模型参数,其中G2、b、e、f、z均为0,其余参数值见表1。

表1 三项点火增长模型计算参数

装药采用Plastic-kinematic材料模型,弹体和靶板采用Johnson-Cook材料模型和Gruneisen状态方程描述,Johnson-Cook模型的基本公式为

(3)

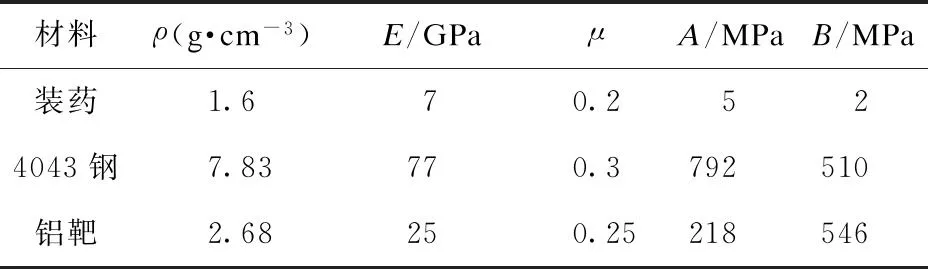

表2 材料性能参数

2 数值模拟结果

2.1 含能子弹侵彻过程数值计算

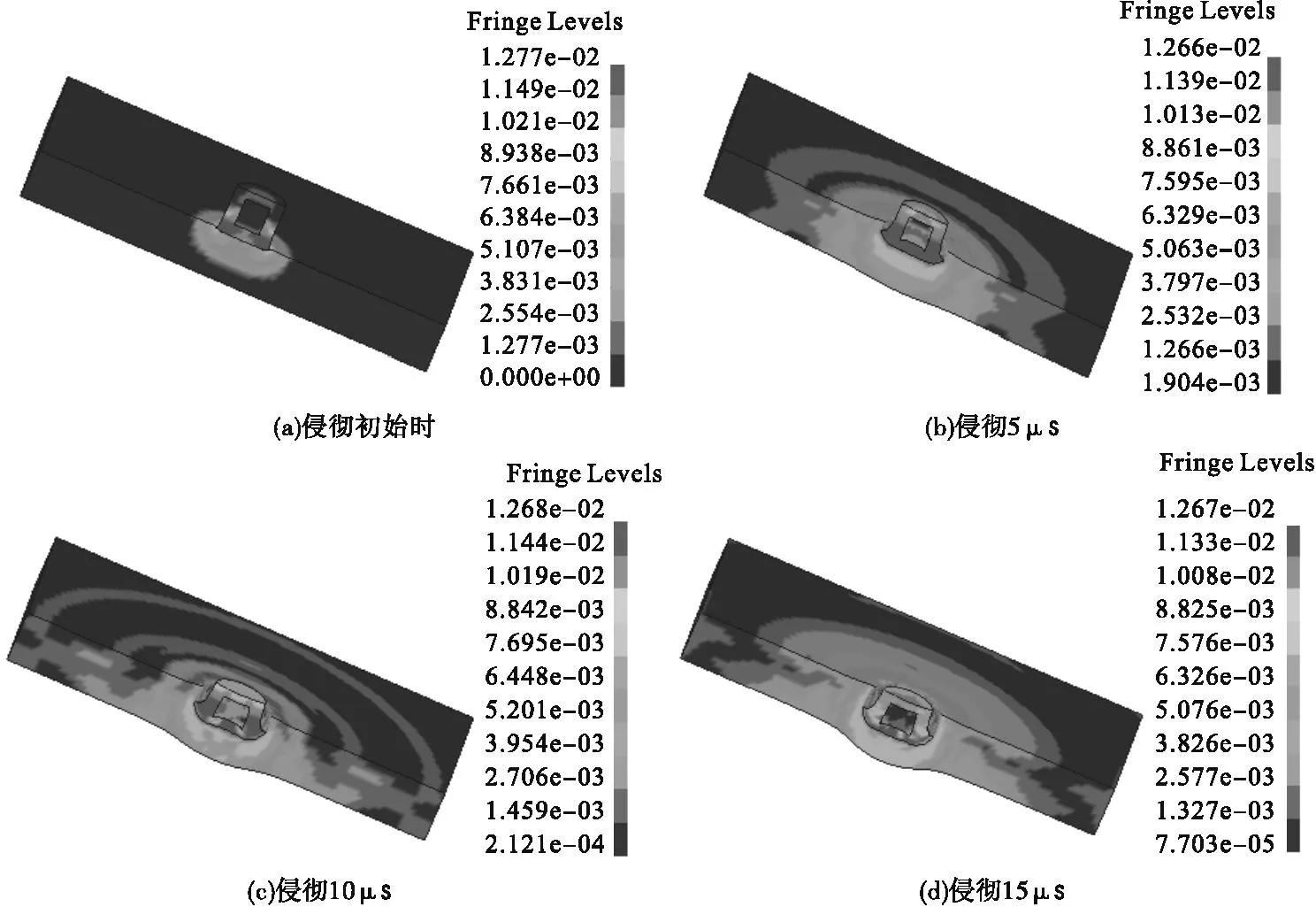

图2是内外径比为0.5时弹丸穿靶过程示意图。

由图2可以看出,侵彻初始阶段,装药受壳体挤压,在极短时间内产生高幅值压缩波,使前端装药迅速达到一个峰值;随着侵彻的进行,前端装药迅速进入塑性变形,装药前端最先受到冲击并在壳体和后部装药的挤压下开始墩粗;应力波向后传播,弹丸中部和后部相继出现墩粗现象,装药塑性变形明显。

2.2 装药前端观测点压力分析

装药沿轴线方向设置3个观测点,T为前部,M为中部,W为尾部,如图3所示。图4给出了不同装药直径中轴线上T点的压力时程曲线。从图4中可以看出,装药前端受到的压力在0.1GPa量级上。观测点T处压力波峰值最先出现在5μs左右,造成这种波形的原因是弹体侵彻靶板时首先受到靶板的阻挡,导致弹体内产生压缩应力波,当靶板被压垮时发生压力卸载,又在壳体内产生稀疏波。随着战斗部侵彻深度的增加,上述过程反复出现。当侵彻到10μs左右时,T处再次达到压力突跃。当内外径比小于0.6时,装药头部首次出现压力峰值均达到装药起爆压力,此时,含能破片侵彻深度较浅,容易产生早炸现象。当内外径比大于0.7时,头部装药首次压力峰值均小于820MPa,即低于装药起爆压力,但二次压力峰值均达到900MPa。

图2 不同时刻的应力动态响应

图3 装药轴向观测点

图4 装药头部压力时程曲线

2.3 装药中部观测点压力分析

图5为装药中部压力时程图,对比图4和图5这两个观测点的压力,可知观测点M处的压力从总体上小于观测点T处的压力,随着内外径比的增大,观测点M处首次压力峰值不断降低,这是由于压力波在装药内部传播时的衰减所导致。

图5 装药中部压力时程曲线

2.4 装药尾部观测点压力分析

随着内外径比的增加,装药底端面压力峰值呈减小趋势,如图6所示。通过分析观测点W处即装药底端面的压力时程曲线,可以看出,尾部装药压力峰值明显滞后于头部和中部,这是由于应力波传播从装药前端开始,中部和后部受到挤压发生塑性变形呈现滞后性。装药尾部所受最大压力均超过临界起爆压力,发生点火。

图6 装药底部压力时程曲线

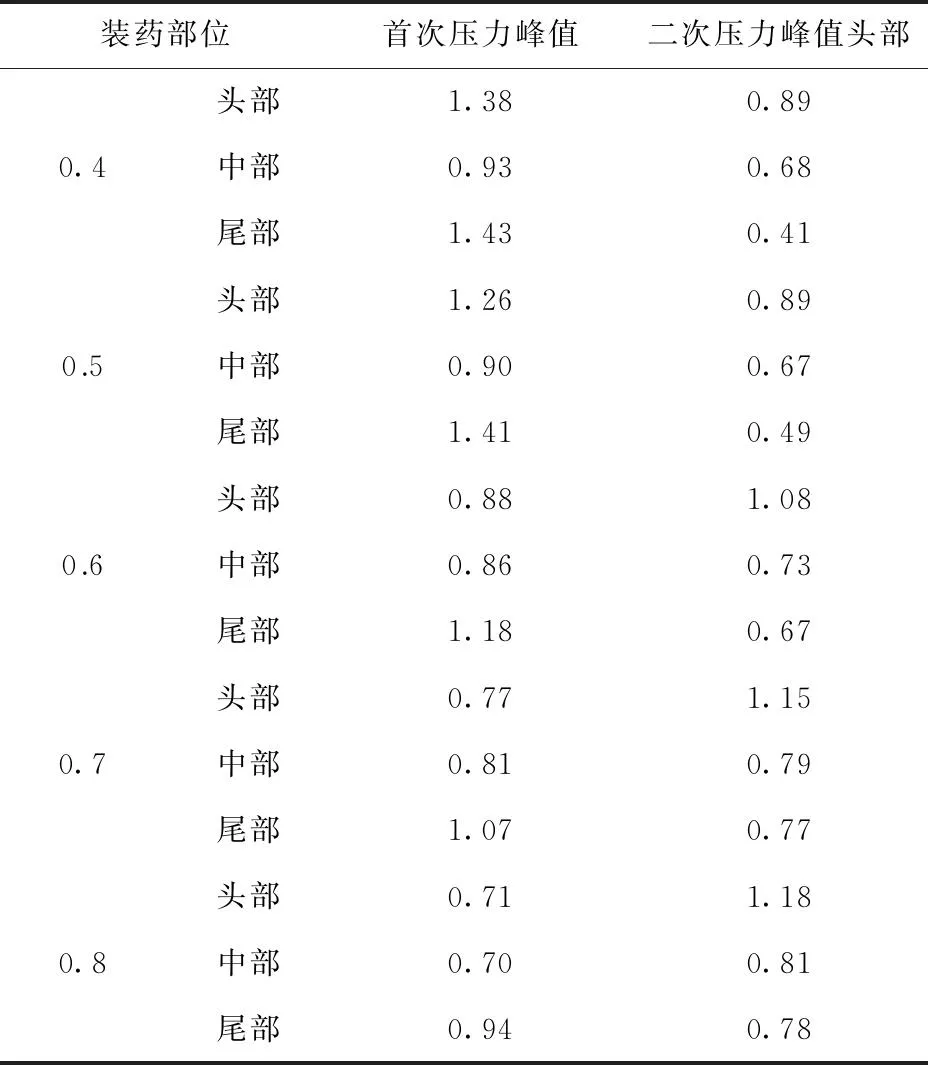

2.5 装药各处观察点峰值压力对比

为比较各观测部位压力峰值变化情况,将模拟计算得到的压力峰值整理如表3所示,并绘制成曲线如图7所示。

表3 各观测部位最大压力峰值 GPa

分析表3和图7可知,头部装药压力总体最大;底部装药总体压力又大于中部,压力峰值甚至高于装药前端面,之后压力值迅速下降。这是因为侵彻过程中壳体底端与装药之间出现了明显的空隙,如图8所示,出现空隙的原因在于装药的体积模量远小于壳体的体积模量,导致二者在受力时的变形不同。侵彻过程中,头部和尾部最先达到起爆压力,并发生爆轰。

图7 各观测部位压力峰值曲线

图8 壳体底部和装药分离

3 结论

计算了含能子弹侵彻过程中炸药装药的动态响应。当内外径比小于0.7时,头部装药较早达到装药起爆压力,发生早炸现象。当内外径比大于等于0.7时,装药各部位压力峰值均出现较晚,即通过调整含能子弹装药直径可实现对含能破片起爆时间的控制,达到反应效果。在实际应用中可根据不同毁伤目标设计含能子弹,使其适时起爆,增大有效毁伤能力。

参考文献:

[1]何源,何勇,张先锋,等.含能破片冲击起爆临界条件研究[J].弹道学报,2010,22 (4):46-48.

[2]陈文,张庆明,胡晓东,等.侵彻过程冲击载荷对装药损伤实验研究[J].含能材料,2009,17(3):321-324.

[3]张宝平,张庆明,黄风雷.爆轰物理学[M].北京:兵器工业出版社,2001.

[4]乔相信,于锋,李广.弹丸侵彻铝合金靶板过程中炸药的动态响应[J].火炸药学报,2013,36(6):31-35.

(责任编辑:赵丽琴)

Response of the Penetration Process from the Geometric Parameters of

Explosive Energetic Bullet

QIAO Xiangxin1,LI Guang1,ZHU Xiaoli2,GUO Keqiang1,LIU Lijuan1,HONG Xiaowen1

(1.Shenyang Ligong University,Shenyang 110159,China;2.Liaoshe Industries Grovp Co.,Shenyang 110045,China)

Abstract:In order to study of the geometric parameters of energetic explosive bullet penetration process response effects,the numerical simulation for different diameter of charge penetrating aluminum alloy target process is undertaken by using LS-DYNA software,the variation of pressure on the charge is analyzed.The results indicate that the fore of the explosive charge mainly endures compressed effect to achieve detonation pressure firstly and the ignition occurs.With the increase of the diameter of the charge,head Charge peak pressure decreases and reaching arrival time of peak pressure is rushed back.In central and posterior,peek pressure increases and arrival time of peak pressure closes to head.It is valuable to adjust energetic bullet detonating time.

Key words:energetic bullet;explosive;penetration;dynamic response;numerical simulation

中图分类号:TJ410.33

文献标志码:A

文章编号:1003-1251(2015)01-0009-04

作者简介:乔相信(1959—),男,教授,研究方向:弹药工程与爆炸技术.

收稿日期:2014-05-13