切削速度对车削TC4钛合金硬质合金刀具磨损的影响

韩 冰,姜增辉,刘朋和

(沈阳理工大学 1.学生处;2.机械工程学院,辽宁 沈阳 110159)

切削速度对车削TC4钛合金硬质合金刀具磨损的影响

韩冰1,姜增辉2,刘朋和2

(沈阳理工大学 1.学生处;2.机械工程学院,辽宁 沈阳 110159)

摘要:为研究车削钛合金时切削速度对刀具磨损的影响,选用GC1005涂层硬质合金刀具在65m/min、95m/min和139m/min三种切削速度下进行干式车削对比试验,观测刀具的磨损形貌,分析不同速度下刀具的磨损特点。结果表明:当切削速度为65m/min 和95m/min时,刀具的磨损形式主要为粘结磨损,当切削速度为139m/min时,刀具的磨损形式主要为磨粒磨损;切削速度大于95m/min时刀具磨损迅速,无法进行稳定的干式车削。

关键词:TC4钛合金;硬质合金刀具;切削速度;刀具磨损

钛合金比强度高、机械性能及热稳定性好,广泛应用于航空航天以及船舶等领域[1-2]。由于其导热系数小、化学活性高等特性,使得钛合金在切削过程中切削温度高、刀具磨损严重[3-4],这极大地阻碍了钛合金切削速度和切削效率的提升,因此对钛合金切削刀具磨损与切削速度的关系进行研究具有重要意义。陈燕等[5]借助MSC.Marc软件对TC4钛合金高速切削的刀具磨损进行了有限元仿真,发现随着切削速度的增加刀具磨损会加快,切削速度为300m/min时刀具寿命仅为130m/min时的1/3。王晓琴等[6]采用试验的方法分析了硬质合金刀具铣削TC4钛合金时的刀具磨损,结果表明:随着切削速度的增加,刀具的磨损加剧;顺铣对延长钛合金加工刀具寿命非常有利。范依航等[7]对车削TC4钛合金时的刀具磨损进行了试验研究,结果发现:在切削速度、进给量和切削深度三个参数中,切削速度对刀具磨损影响较大,进给量次之,切削深度对磨损影响最小;随着切削速度和进给量的增加,刀具磨损加剧。为进一步明确切削速度对硬质合金刀具车削TC4钛合金时刀具磨损的影响及刀具的磨损机理,本文采用涂层硬质合金刀具做干式车削TC4钛合金试验,对比分析不同切削速度下的刀具磨损特点,为钛合金切削过程中选择合理高效的切削参数提供参考。

1 试验设备与条件

1.1 试验设备

车削试验选用的加工设备是由沈阳第一机床厂生产的CAK6150数控车床,刀具磨损的观测及测量选用VHX-1000C型超景深三维显微系统(如图1所示)。

图1 VHX-1000C型超景深三维显微系统

1.2 工件材料及刀具

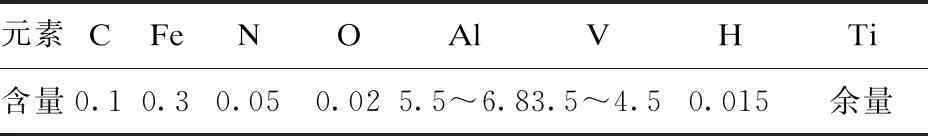

(1)工件材料:车削试验的切削材料为TC4钛合金,其化学成分如表1所示。

表1 TC4的化学成分 wt.%

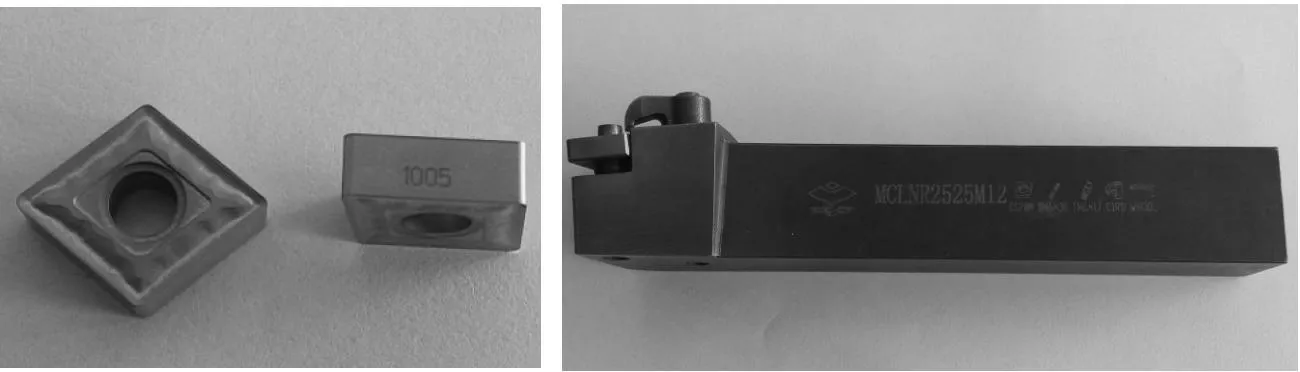

(2)刀具型号及几何参数:试验选用山特维克可乐满公司生产的牌号为GC1005的涂层硬质合金刀具,其涂层材料为TiN复合涂层。刀片型号为CNMG120408-QM,刀杆型号为MCLNR2525M12。图2所示为试验用刀片及刀杆。安装后的刀具几何参数为:前角γo=6°,后角αo=7°,副后角αo′=7°,主偏角κr=95°,副偏角κr″=4°,刃倾角λs=-5.5°,刀尖圆弧半径r=0.8mm。

图2 试验用刀片及刀杆

1.3 试验方案

试验采用单因素试验方法研究切削速度对刀具磨损的影响。分别采用65m/min、95m/min和139m/min三种切削速度进行干切削试验,切削深度ap为0.5mm,进给量f为0.2mm/r。

2 试验结果与分析

2.1 不同切削速度下的刀具磨损曲线

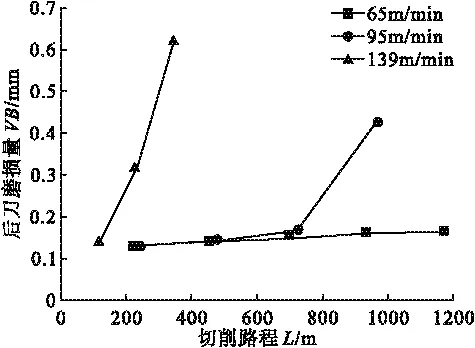

图3为不同切削速度下的刀具磨损曲线,由图3可以看出,当切削速度为65m/min和95m/min、切削路程为240m左右时,刀具的初期磨损量都不大,均为0.13mm上下。两种速度下的刀具都有非常明显的正常磨损阶段,刀具后刀面磨损量随着切削路程的增加平缓增大。当切削路程增加到730m时,95m/min速度下的刀具进入到急剧磨损阶段;当切削路程为970m时,其磨损量超过0.3mm的刀具磨钝标准,刀具失效。而65m/min速度下的刀具始终处于正常磨损阶段,当切削路程增大到1170m时,刀具后刀面磨损量也没有超过0.17mm。

当切削速度为139m/min时,在120m的切削路程下,刀具初期磨损量为0.14mm,此后,刀具直接进入到急剧磨损阶段;当切削路程为230m时,其后刀面磨损量超过0.3mm的刀具磨钝标准,刀具失效。

图3 不同切削速度下的刀具磨损曲线

综上所述,采用涂层硬质合金刀具在65m/min、95m/min和139m/min三种速度下干式车削TC4钛合金,在65m/min时的刀具磨损稳定,95m/min时有较短的稳定磨损阶段,139m/min时刀具磨损剧烈、无稳定磨损区。

2.2 不同切削速度下的刀具磨损特性分析

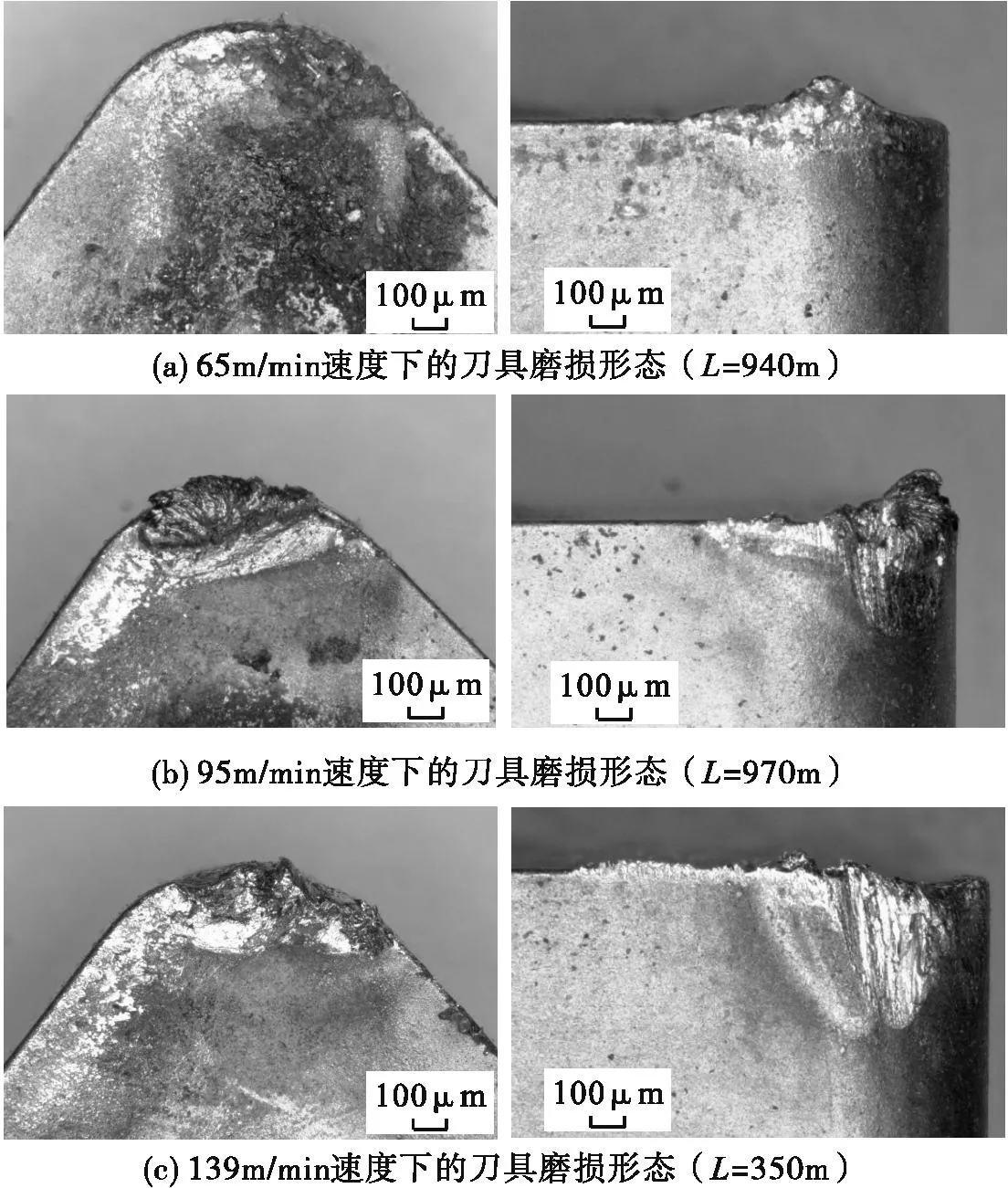

图4为在不同切削速度下干式车削TC4的刀具磨损形态。图4a为切削速度65m/min时的刀具前、后刀面磨损形态,在刀具的前刀面上可以观察到磨损程度较轻的月牙洼,在刀具的后刀面上可以看到比较明显的粘结磨损,这是因为钛合金弹性系数小,在切削过程中已加工表面的回弹比较大,使得刀具后刀面与工件之间有着较大的接触面积和压力,工件材料极易与后刀面发生粘结,粘结物在剧烈的摩擦作用下会连同一部分刀具材料发生剥落,经过反复的粘结与剥落过程使得刀具发生粘结磨损。图4b为切削速度95m/min时的刀具前、后刀面磨损形态,在刀具前刀面上可以观察到比较明显的月牙洼,并且磨损部位已经被大量的工件材料粘结物所覆盖,这是因为钛合金的变形系数小,切削过程中刀具前刀面与切屑之间的接触面积较小,所以刀具接触面上作用有较大的局部压力和温度,使得刀具前刀面在切屑剧烈的挤压和摩擦作用下产生较明显的月牙洼,同时,高压力和温度促使前刀面的刀尖处出现工件材料的粘结物,在切屑连续挤压与摩擦作用下粘结物逐渐剥落,这种粘结物的不断粘结与剥落也加剧了前刀面月牙洼的产生。刀具的后刀面上可以看到比较明显的粘结磨损,在磨损部位同样粘有大量的工件材料粘结物,而且此时的粘结物覆盖量以及粘结磨损程度较65m/min时大很多。图4c为切削速度139m/min时的刀具前、后刀面磨损形态,在刀具前刀面上可以观察到明显的月牙洼,刀具后刀面上主要为磨粒磨损,且磨损程度较严重,在磨损部位可以清晰地看到由于磨粒划擦所产生的犁沟。这是由于在此切削速度下,切削温度大幅升高,不再形成积削瘤。在高温作用下,刀尖处的材料软化,工件材料中的硬质点不断摩擦后刀面,形成了磨料磨损。

图4 不同切削速度下的刀具磨损形态

对比图3三种速度下的刀具磨损曲线不难发现,刀具磨损速率随着切削速度的增大而增大,其原因主要是随着切削速度的增大,切削热大幅增加,由于钛合金的导热系数较小,切削过程中的热量不易通过工件传出,同时刀具的涂层起着隔热作用,使得切削热不易从刀具传出,因此切削区的温度很高,使刀具硬度大幅下降,磨粒磨损加剧。同时,较高的切削温度也使刀具和工件材料间的粘结作用增强,并使刀具涂层快速剥落。

从图4可以看到,当切削速度为65m/min和95m/min时,刀具后刀面上均发生了比较明显的粘结磨损,且95m/min时的粘结磨损程度较65m/min时严重很多。这是因为当切削速度从65m/min增大到95m/min时,切削温度明显升高,同时钛合金的化学活性随着切削温度的增大而增大,增加刀具材料与工件材料的亲和性进而发生更为严重的粘结现象,所以刀具的粘结磨损严重。当切削速度增大到139m/min时,切削温度大幅升高,而硬质合金刀具可承受的最高温度大约为900℃,超过该温度后由于刀具材料热软化作用使得硬质合金的硬度迅速降低,在切削时受工件材料中硬质点的划擦产生一道道沟痕,造成刀具严重的磨粒磨损,所以139m/min时的刀具磨损速率明显大于95m/min和65m/min时。

3 结论

在干切削条件下,研究了车削TC4钛合金时涂层硬质合金刀具在65m/min、95m/min和139m/min三种不同速度下的使用性能,得到以下结论:

(1)干式车削TC4钛合金时,涂层硬质合金刀具的主要磨损形式为粘结磨损和磨粒磨损。

(2)当切削速度为65m/min和95m/min时,刀具的磨损形式主要为粘结磨损;当切削速度为139m/min时,刀具的磨损形式主要为磨粒磨损。

(3)切削速度对刀具磨损影响很大,GC1005涂层硬质合金刀具在95m/min以上较高速度下干式车削TC4钛合金,磨损速度很快,无法进行稳定的切削加工,其更适合于65m/min以下的中低速切削。

参考文献:

[1]EZUGWUEO,BONNEYJ,YAMANEY.Anoverviewofthemachinabilityofaeroenginealloys[J].JournalofMaterialsProcessingTechnology,2003,134(2):233-253.

[2]GURRAPPAI.CharacterizationoftitaniumalloyTi-6Al-4Vforchemical,marineandindustrialapplications[J].JournalofMaterialsProcessingTechnology,2003,51(2):131-139.

[3]齐德新,马光锋,张桂木.钛合金切削加工性综述[J].煤矿机械,2002,(11):3-4.

[4]魏树国,吴照银,马光锋.钛合金的切削加工性及其改善方法[J].工具技术,2005,39(12):50-52.

[5]陈燕,杨树宝,傅玉灿,等.钛合金TC4高速切削刀具磨损的有限元仿真[J].航空学报,2013,34(9):2230-2240.

[6]王晓琴,艾兴,赵军,等.硬质合金刀具铣削Ti6Al4V时刀具磨损及切削力研究[J].制造技术与机床,2008,(2):102-105.

[7]范依航,郑敏利,杨树财,等.高效切削钛合金时刀具磨损试验分析[J].沈阳工业大学学报,2011,33(2):166-171.

(责任编辑:赵丽琴)

The Effects of the Cutting Speed on Carbide Tool Wear During Turning TC4

Titanium Alloy

HAN Bing,JIANG Zenghui,LIU Penghe

( Shenyang Ligong University,Shenyang 110159,China)

Abstract:In order to research the effects of cutting speed on tool wear during turning titanium alloy,GC1005 coated carbide cutting tools are chosen,dry turning comparative tests are carried out under the three cutting speeds of 65m/min,95m/min and 139m/min,the tool wear morphology is observed,and the tool wear characteristics under the different speeds are analyzed.The results show that,when the cutting speed is 65m/min or 95m/min,the main form of tool wear is adhesion wear,when the cutting speed is 139m/min,the main form of tool wear is abrasive wear;when the cutting speed exceeds 95m/min,the dry turning can not be carried out stably due to extremely rapid tool wear.

Key words:TC4 titanium alloy;carbide tool;cutting speed;tool wear

中图分类号:TG506

文献标志码:A

文章编号:1003-1251(2015)01-0005-04

作者简介:韩冰(1978—),男,讲师,研究方向:机械工程.

基金项目:国家科技重大专项资助项目(2012ZX04003-061)

收稿日期:2014-04-22