湿式离合器接合压力对接合特性的影响研究

刘小川,张志刚,石晓辉,李震宇

(汽车零部件先进制造技术教育部重点实验室,重庆 400054)

湿式离合器作为车辆传动系统核心部件之一,在车辆起步和换挡过程中发挥着重要作用,被广泛应用于高级轿车、重型车辆及履带车辆等[1]。在湿式离合器工作过程中主要应用液压系统控制油压推动活塞压紧摩擦副的对偶钢片与摩擦片,通过对偶钢片和摩擦片的接合或分离来实现车辆传动系统动力的传递与中断。研究湿式离合器工作过程中接合压力对动态接合特性的影响规律,对制定精确的湿式离合器油压控制策略具有重要意义,可决定车辆起步的平稳性和换挡品质,同时对车辆起步与换挡过程中湿式离合器接合过程产生的滑摩功也具有重要影响。因此,从湿式离合器摩擦传动机理出发,分析湿式离合器接合压力对动态传递转矩的影响规律,对于实现湿式离合器优化控制及提高车辆起步平顺性、减轻换挡顿挫感具有重要意义。

目前,对于湿式离合器的研究主要集中在湿式离合器接合过程建模、热特性分析及控制优化等方面。Gao等[2]通过试验研究了纸基摩擦片表面粗糙峰高度分布模型,并运用该模型对湿式离合器接合特性进行了建模仿真。张飞铁等[3]通过建立湿式离合器机械传动数学模型,研究了不同动态摩擦因数斜率对传递转矩的影响。Miyagawa等[4]对湿式离合器接合特性进行了热流固耦合分析,导出了湿式离合器接合特性模型,研究了摩擦副表面沟槽类型对接合特性的影响规律。杨亚联等[5]建立了湿式多片离合器三维有限元模型,采用热-机耦合仿真方法分析了不同参数及工况对钢片温度场和应力场的影响。Jang等[6]建立了湿式离合器热流体动力学模型,并指出温度效应对湿式离合器接合特性具有重要影响。Zhang等[7]建立了湿式离合器热传导模型,研究了湿式离合器单次接合过程中温度场分布并进行了试验验证。程秀生等[8]采用模糊PID离合器压力控制方法提出了两挡同时参与起步过程的控制策略,并验证了该控制策略的有效性。薛殿伦等[9]利用模糊自适应PID控制理论方法确定不同工况下湿式离合器摩擦片间最优压力变化规律,较好地解决了起步平稳性等问题。然而,从湿式离合器摩擦传动机理出发,开展接合压力对湿式离合器接合过程中传递转矩变化规律的研究相对较少。

本文建立了湿式离合器动态接合过程数学模型,利用数值耦合方法研究了3种接合压力特性对湿式离合器接合特性的影响规律。

1 湿式离合器摩擦传动机理分析

依据湿式离合器接合过程的承载力和传递转矩产生机理的不同,将湿式离合器接合过程划分为3个阶段[10]:流体挤压阶段、边界润滑阶段及机械接触阶段。在流体挤压阶段,接合压力完全由冷却润滑油膜承载,传递转矩由油膜黏性转矩构成;在边界润滑阶段,接合压力由油膜和摩擦副微凸体共同承载,传递转矩由油膜黏性转矩和微凸体粗糙摩擦转矩共同组成,并随着湿式离合器接合过程的不断深入,微凸体承载力与粗糙摩擦转矩逐渐起主导作用;在机械接触阶段,接合压力完全由微凸体承载,传递转矩也完全由微凸体粗糙摩擦转矩构成。下面对湿式离合器接合过程摩擦传动机理进行建模。

1.1 油膜承载力模型

湿式离合器接合过程可简化成如图1所示的物理模型。湿式离合器接合前,摩擦副间充满冷却润滑油,摩擦片和对偶钢片被油膜隔开,摩擦片角速度为ω2,对偶钢片角速度为ω1,接合压力Psi将摩擦副逐渐压紧。结合湿式离合器摩擦副轴对称的特点,利用Patir-Cheng平均雷诺方程[11]导出在圆柱坐标系下湿式离合器润滑油膜承载力的一维控制方程:

式(1)中 :φr为径向流量因数,φr=1-exp(-0.56h/σ);h为润滑油油膜厚度;Φ为摩擦衬片渗透性;d为摩擦衬片厚度;Ph为平均油膜压力;η为润滑油黏度;¯hT为摩擦副平均间隙。

假定摩擦片和对偶钢片表面粗糙峰服从均值为零的高斯分布,则可得摩擦副平均间隙¯hT与油膜厚度h之间的关系:

令

其中:σ为摩擦副表面联合粗糙度;erf()为高斯误差函数。

摩擦副内外径处油膜边界条件为:Ph(r=a)=0,Ph(r=b)=0,则可得油膜承载力沿径向分布:

式(3)中a和b分别为摩擦副内径、外径。

图1 湿式离合器接合过程物理模型

1.2 微凸体承载力模型

假设湿式离合器摩擦副表面微凸体粗糙峰服从高斯密度函数分布,结合G-W弹性接触模型,导出湿式离合器摩擦副微凸体真实接触面积为

式(4)中:λ为微凸体粗糙峰密度;γ为微凸体粗糙峰曲率半径。因此,湿式离合器摩擦副单位面积微凸体承载力为

其中

式中:E为微凸体当量弹性模量;E1为对偶钢片弹性模量;E2为摩擦片弹性模量;μ1为对偶钢片泊松比;μ2为摩擦片泊松比;δ为真实接触面积比,δ=Ac/An表征摩擦副真实接触面积与其名义接触面积的关系。

1.3 接合压力模型

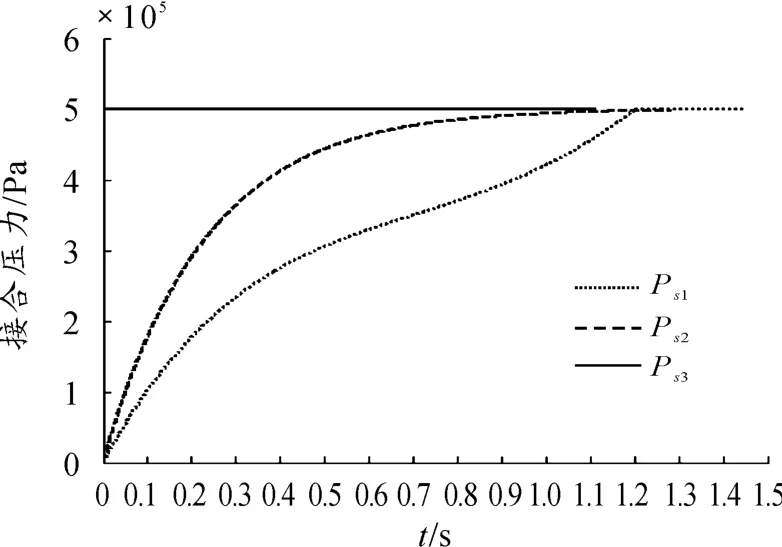

湿式离合器工作过程的接合压力是由其液压控制系统油压产生,接合压力上升特性对湿式离合器接合过程传递转矩具有重要影响。本文主要研究Ps1,Ps2,Ps3等3种接合压力特性对湿式离合器传递转矩特性影响规律。Ps1基于文献[12]的试验数据拟合而成,Ps2采用文献[13]的指数接合压力上升特性,Ps3采用阶跃接合压力上升特性。3种接合压力特性曲线如图2所示,其表达式分别为:

式中:Po为最大接合压力;t为接合时间;ts为压力迟滞时间。

图2 接合压力特性曲线

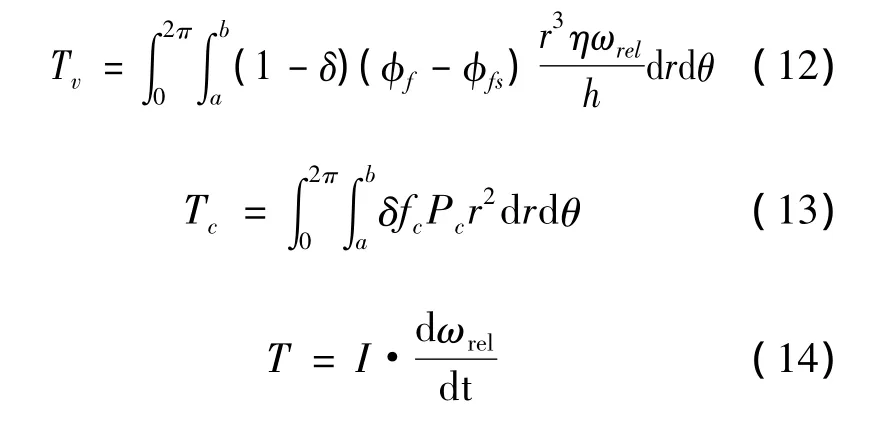

1.4 湿式离合器动态传递转矩模型

依据湿式离合器接合过程可知,接合压力先后由油膜承载力和微凸体承载力承载,从而由湿式离合器接合过程承载力准静态平衡关系可得

式(10)中 Psi可为 Ps1,Ps2,Ps3。

由于湿式离合器接合过程承载力构成不同,故湿式离合器接合过程的传递转矩产生机理也随之改变,先后由润滑油油膜的黏性转矩Tv逐渐过渡至微凸体摩擦转矩Tc。运用湿式离合器接合过程的转矩平衡条件可得

其中:

式中 :φf,φfs为 Patir-Cheng 剪切流量因数;ωrel为摩擦副相对角速度;fc为摩擦因数。

在湿式离合器接合过程中摩擦因数受诸多因素影响,本研究主要考虑转速对摩擦因数的影响,得到摩擦因数与摩擦副滑差转速的关系[10]:

2 数值仿真分析

本研究利用Runge-Kutta数值积分法,分别把接合压力 Ps1,Ps2,Ps3代入式(10),并对式(10)和(11)进行耦合数值积分求解,得到每个步长j对应时刻的油膜厚度hj和摩擦副相对角速度。数值积分步长为0.001 s,迭代终止条件为摩擦副相对角速度ωrel≤0.001 rad/s。根据油膜厚度和相对角速度变化率,通过湿式离合器动态传递转矩模型可得到3组接合过程中每时刻的黏性转矩、粗糙摩擦转矩及传递转矩。比较3种接合压力特性曲线对接合过程中黏性转矩、粗糙摩擦转矩及传递转矩的影响。仿真时假设对偶钢片角速度ω1恒定为0,摩擦片初始角速度为ω0。摩擦副在接合压力Psi作用下把摩擦片逐渐向对偶钢片压紧,直至摩擦副相对角速度满足迭代终止条件时,湿式离合器接合过程结束。仿真计算初始条件如表1所示。

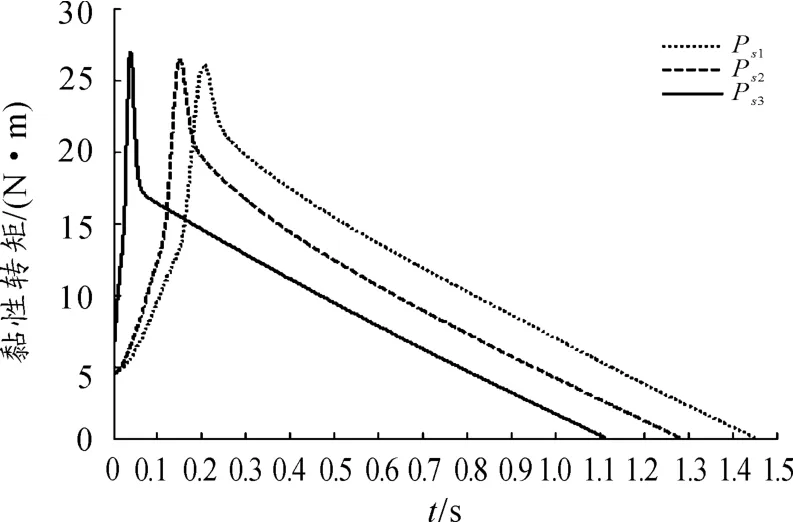

图3给出了湿式离合器接合过程中黏性转矩的变化规律。从图3可知:Ps1,Ps2,Ps3产生的黏性转矩响应逐渐变慢,黏性转矩峰值大小不变,3组接合压力产生的黏性转矩变化趋势大体相同。这是由于湿式离合器接合过程初期为流体挤压阶段,接合压力上升越快,则油膜挤压排挤速度越快,使黏性转矩快速增大,同时,黏性转矩响应越快,则黏性转矩峰值响应也越快。

表1 仿真计算初始条件

图3 黏性转矩

图4给出了湿式离合器接合过程中粗糙摩擦转矩的变化规律。从图4可知:Ps1,Ps2,Ps3产生的粗糙摩擦转矩响应逐渐变慢,粗糙摩擦转矩峰值大小不变,3组接合压力产生的粗糙摩擦转矩变化趋势相差较大。这是由于湿式离合器接合过程中接合压力上升越快,进入压紧阶段越早,且压紧阶段产生微凸体接触摩擦转矩越大,则粗糙摩擦转矩响应就会越快,粗糙摩擦转矩峰值响应也越快。

图5给出了湿式离合器接合过程中传递转矩的变化规律。从图5可知:3组接合压力Ps1,Ps2,Ps3产生的传递转矩变化趋势差异性较大。结合图3,4可知,传递转矩及传递转矩峰值的变化规律是黏性转矩与粗糙摩擦转矩共同作用的结果。

图4 粗糙摩擦转矩

图5 传递转矩

3 结束语

通过分析湿式离合器接合过程摩擦传动机理,建立了湿式离合器传递转矩模型,并分析了不同接合压力模型对湿式离合器接合过程转矩的影响。仿真结果表明:湿式离合器接合过程中接合压力上升特性对其传递转矩产生机理具有重要影响,接合压力上升越慢,其接合过程中黏性转矩、粗糙摩擦转矩及总传递转矩响应越慢。接合压力上升特性对接合过程中黏性转矩和粗糙摩擦转矩的峰值影响较小,对黏性转矩总体变化趋势影响也较小,但对粗糙摩擦转矩及传递转矩总体变化趋势影响较大。

[1]Depraetere B,Pinte G,Symens W.A two-level iterative learning control scheme for the engagement of wet clutches[J].Mechatronics,2011(21):501-508.

[2]Gao H,Barber G C,Shillor M.Numerical simulation of engagement of wet clutch with skewed surface roughness[J].Journal of Tribology,2002,124(2):305-312.

[3]张飞铁,周云山,蔡源春,等.无级变速器湿式离合器动态摩擦系数对转矩传递影响的研究[J].中国机械工程,2013,24(23):1682-1686.

[4]Miyagawa M,Ogawa M,Okano Y,et al.Numerical simulation of temperature and torque curve of multidisk wet clutch with radial and circumferential grooves[J].Journal of Japanese Society of ribologists,2009,4(1):17-21.

[5]杨亚联,张喀,秦大同.湿式多片离合器热机耦合温度场及应力场分析[J].中国机械工程,2014,25(20):2740-2744.

[6]Jang J Y,Khonsari M M,Maki R.Three-dimensional thermohydrodynamic analysis of a wet clutch with consideration of grooved friction surface[J].Journal of Tribology,2011,133(1):301-312.

[7]Zhang J L,Ma B,Zhang Y F,et al.Simulation and experimental studies on the temperature field of a wet shift clutch during one engagement[J].International Conference on Computational Intelligence and software Engineering,2009,11(1):1-5.

[8]程秀生,冯巍,陆中华,等.湿式双离合器自动变速箱的起步控制[J].江苏大学学报:自然科学版,2010,31(2):145-149.

[9]薛殿伦,冯显武,郑联珠.基于最优压力的CVT多片湿式离合器模糊自适应 PID控制[J].汽车工程,2008,30(5):424-428.

[10]张志刚,周晓军,沈路,等.湿式离合器动态接合特性的试验与仿真[J].中国公路学报,2010,23(3):115-120.

[11]Patir N,Cheng H S.Application of Average Flow Model to Lubrication Between Rough Sliding Surfaces[J].Journal of Lubrication Technology,1979(1):220-229.

[12]张世军,林腾蛟,吕和生,等.湿式摩擦离合器摩擦片油槽对瞬态传热的影响[J].机械设计,2009,26(11):34-36.

[13]Natsumeda S,Miyoshi T.Numerical Simulation of Engagement of Paper Based Wet Clutch Facing[J].Journal of Tribology,1994,116:232-237.