基于精密测距的红态圆柱钢坯轴心在线检测系统

刘庆运,朱任之,景甜甜,刘 涛

(安徽工业大学机械工程学院,安徽马鞍山 243002)

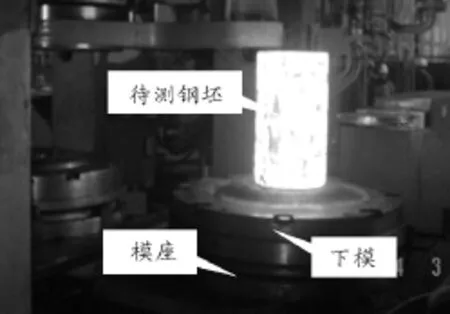

目前全球约有几十家火车车轮制造厂,其中高速列车车轮制造技术主要掌握在中、德、日、法等少数几个国家手中[1]。在进行动车组车轮的预压成型时,轴心线与端面垂直度满足要求的圆柱型钢坯被送往环形炉加热并除去表面氧化皮,然后通过机械手抓取并送至热锻机下的模具上进行模压成型。车轮预压成型实物加工如图1所示。此时,理论上要求热态圆柱钢坯的轴心线与模具中心线重合,但由于机械手刚性不足、控制系统漂移以及模具更换等原因,导致钢坯与模具的轴心不重合,即产生偏心。若偏心值较大,将对动车组车轮的生产与使用产生较大影响。首先,偏心会造成工件预成型失败或后续工序没有足够的加工余量,严重时导致车轮生产出现批量报废;其次,锻压后的轮箍径向方向会出现尺寸不均,并具有较大的不平衡质量[2],影响动车运行的平稳性和安全性,而且还会产生一个附加力偶,增大车轮与轨道间的摩擦,降低车轮的使用寿命。因此,车轮偏心情况的控制对生产高质量的车轮产品和提高经济效益等都起着至关重要的作用。对于车轮轮箍热锻偏心的在线检测问题,国内外学者已进行了大量的研究,但由于热锻轮箍没有明显的标志点、明暗特征、纹理特征和运动特征,加之高热噪声的恶劣环境,使得车轮热锻在线检测变得相当困难[3]。

为防止出现产品批量报废情况,目前工厂普遍采用人工抽检的方法对预压后的车轮进行偏心检测,并通过增加投放料的方法作为预压偏心的防范与补救措施。这些方法存在以下不足:需要模压成型的钢坯温度高达1200℃,在进行人工抽检时存在不便和危险;增加投放料造成了原材料和前置加热工序的能耗浪费,并延长了后续工序的加工时间,提高了刀具损耗和人力成本。

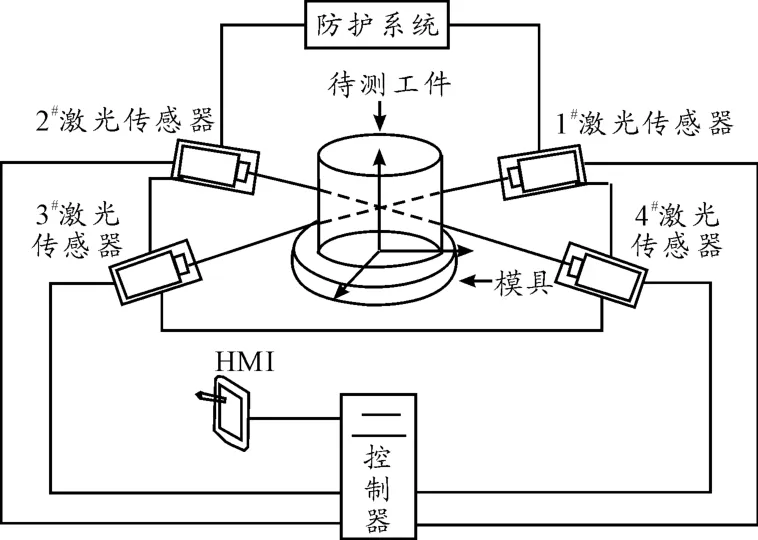

针对上述问题,本研究利用发射光线在同一个水平面上、并且光线汇交于一点的4个高精度激光测距传感器,通过测量钢坯圆柱表面到传感器的距离,计算出圆柱钢坯的轴心线位置,实现红热态圆柱钢坯轴心线相对于模具中心线的偏心在线检测功能。

图1 车轮预压成型实物加工

1 检测系统硬件构成

系统的硬件主要由激光测距模块、传感与控制模块、人机交互模块、激光传感器防护模块等4部分构成,如图2所示。

图2 检测系统硬件构成

钢坯在预压成型时的温度高达1200℃,工件本身的辐射度与激光传感器发射器的投射结构光强度相当强[4],红外干扰引起接收镜头上的PSD(position sensitive detector)输出增大,同时使得PSD难以采集到有用的结构光条纹,严重影响激光传感器的测量准确性。因此,通常的激光位移传感器系统不能完成对热态钢坯的精确测量[5]。

根据普朗克黑体辐射定律,热态钢坯在多种温度下的辐射波长和辐射能量关系如图3所示[6]。由图3可知:热态钢坯在1200℃时,其辐射波长基本都在600 nm以上,并且在红光波长(620~760 nm)范围内的辐射强度较小。因此,本系统激光检测模块采用波长为670 nm的红光激光器,为增强PSD的有效输出信号,选用的激光强度为2级;同时,在激光传感器接收面上加装半带宽约10 nm、中心波长为670 nm、透射率达95%的带通光学滤波片,阻隔其他波长范围、辐射强度较高的光波进入激光传感器接收面,以减小或消除热态钢坯自身红外辐射对测量精度的干扰。

图3 不同温度下热态钢坯辐射情况

由于任意3个激光传感器可以确定一个钢坯轴心位置,因此系统可确定4个钢坯轴心。采用四工位测量不仅能减小因热态圆柱钢坯表面鳞片未完全去除或钢坯表面凹坑等自身缺陷对检测精度造成的影响,而且可以最大限度地降低轧制过程中钢坯横截面呈椭圆形引起的检测误差。同时,若某一台激光传感器出现故障,系统可自动切换为三工位测量,保证了检测系统的可靠性和稳定性。

传感与控制模块主要由基于CAN总线的现场控制器、信号转换模块、光电耦合器、温度传感器、液位传感器等构成,完成传感器等输入信号的采集、处理、运算、分析和继电器控制指令等输出信号的传输与发送。由于4台激光测距传感器均为RS-422串口输出,为保证所采集的激光传感器信号与传感器安装位置的对应关系以及信号的远距离传输,本研究利用CAN422信号转换模块进行 RS-422协议到 CAN 总线协议的转换[7-9],并通过CAN总线发送到现场控制器。

人机交互模块主要是为控制系统、I/O模块提供一个人性化的操作界面,并通过RS232、CAN总线等协议与控制系统交互数据与控制指令。本系统将触摸屏作为人机交互模块的硬件。触摸屏与现场控制器通过CAN总线相连接。控制器将外部设备采集的实时数据通过PDO报文的形式传输发送至触摸屏,以图表的形式反映钢坯轴心位置状态、外部设备状态及数据、设备故障信息,实现数据的实时显示。同时利用虚拟按键,以SDO报文的形式下达指令,实现对系统参数的设置及修改。

激光传感器防护模块主要包括水冷外壳、循环水冷却器、气动防护门等。由于热态钢坯具有较高的热辐射,并且每次钢坯锻压结束后均需要对脱落在模具上的铁屑进行吹扫清除,同时对上、下模具进行喷水冷却,造成了工作环境中存在大量的辐射热、水雾以及铁屑,严重影响激光传感器的正常工作,并可能引起测量的错误。因此,为保证激光测距传感器的正常工作,需要在激光传感器外部加装带有冷却循环水通道的冷却防护外壳,利用冷却器提供循环冷却水,对激光测距传感器进行强制冷却,并实时监控冷却水的温度和液位状态;同时,需在冷却防护外壳的前面加装自动防护门和吹扫系统,使激光传感器的防护外壳内始终处于正压状态,实现对水雾、铁屑的隔离。

2 轴心线检测算法

本研究根据平面内3点可以确定一个圆的原理[10],利用发射光线在同一个水平面上、并且光线汇交于一点的4个高精度激光测距传感器测量到圆柱体外圆表面的距离,进而计算出圆柱钢坯的轴心位置。

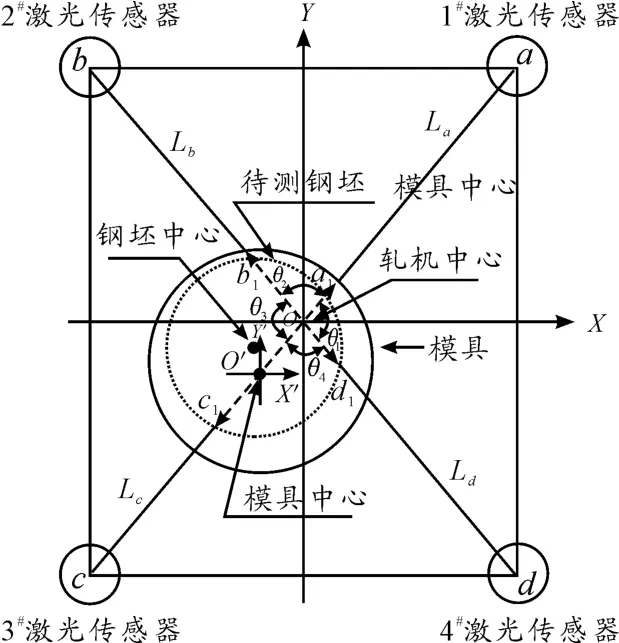

由于采用的激光位移传感器发射光线为红色可见光,因此,可通过对激光传感器安装位置的标定,使4只激光器的激光发射光线处于同一平面,并汇交于轧机中心。

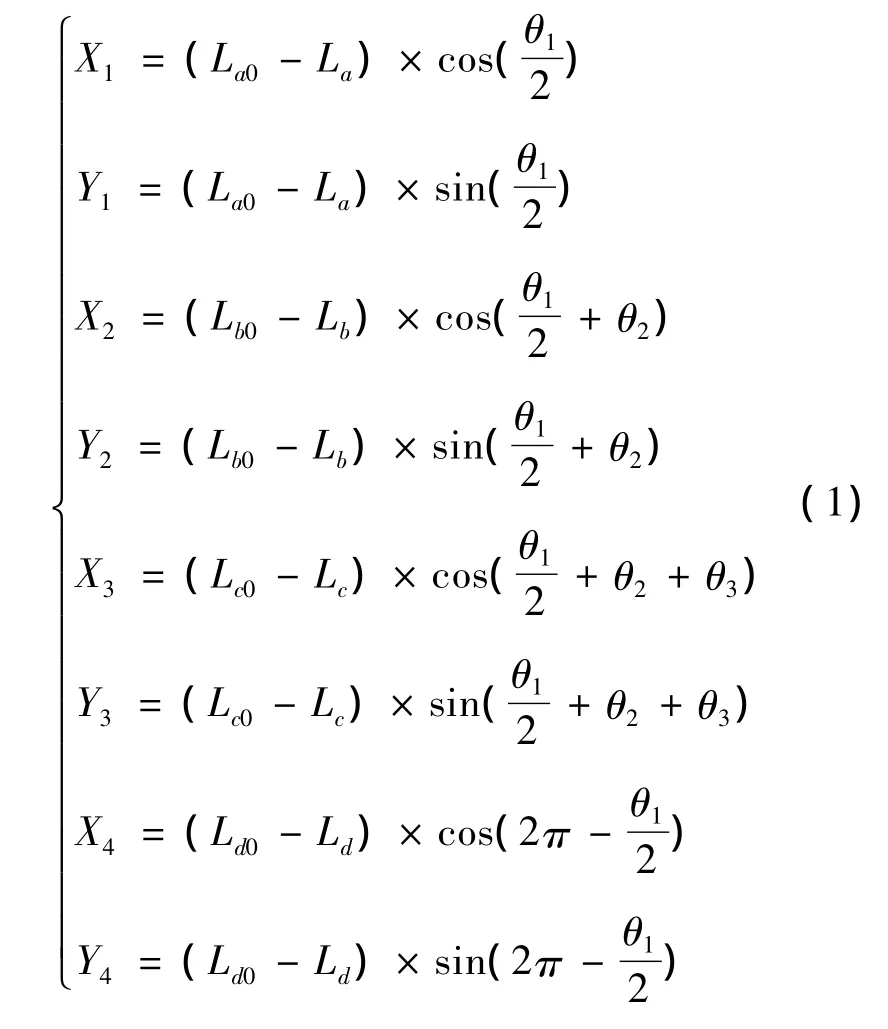

如图4所示:以轧机中心为原点建立平面坐标系 XOY,a,b,c,四点分别为 1#,2#,3#,4#激光位移传感器所在的测量工位;La0,Lb0,Lc0,Ld0分别为1#,2#,3#,4#激光位移传感器至轧机中心的距离;θ1,θ2,θ3,θ4分别为 1#与 4#,1#与 2#,2#与 3#,3#与4#位移传感器发射光线之间的夹角;La,Lb,Lc,Ld分别为激光位移传感器到待测钢坯圆柱表面的距离;a1,b1,c1,d1分别为激光光线在待测钢坯圆柱面的投射点。激光传感器安装标定结束后,La0,Lb0、Lc0,Ld0及 θ1,θ2,θ3,θ4的值即为已知定值,La,Lb,Lc,Ld的值通过位移传感器读数获得,a1,b1,c1,d1各点在坐标系XOY中的坐标值可由式(1)求得。

图4 检测系统测量模型

由于模具的安装存在偏置,造成模具中心与轧机中心不能重合,因此,为检测钢坯轴心线相对于模具轴心线的偏差,首先需要求出模具中心在轧机中心坐标系中的坐标。

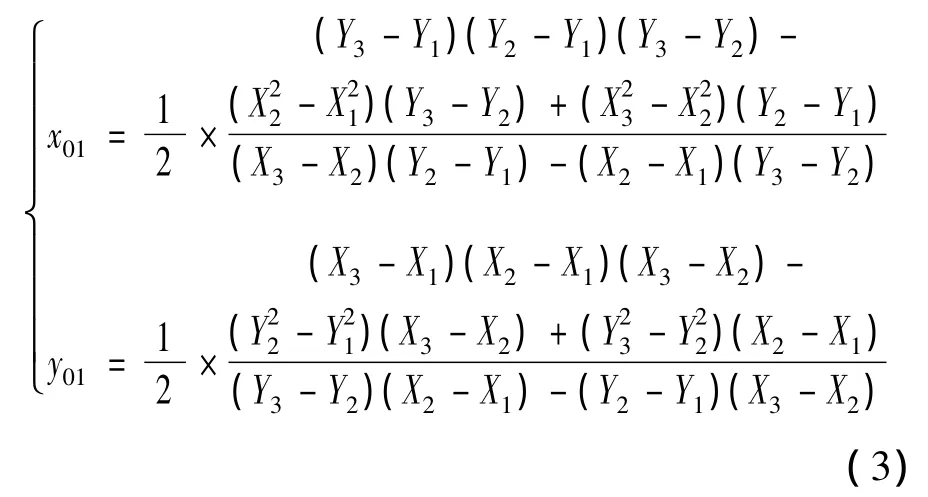

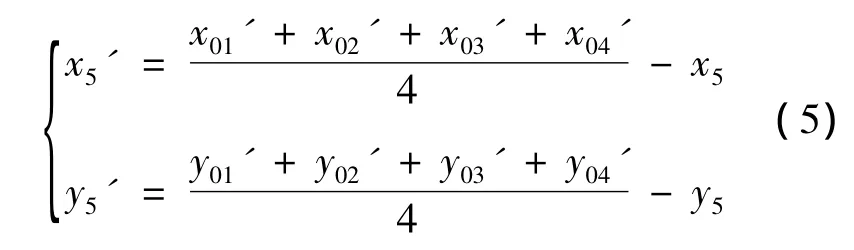

如图5所示,设图4中直线b1(X2,Y2)的中垂线为 c1(X3,Y3),直线 d1(X4,Y4)的中垂线为 a1,直线b1与 c1的交点为圆心 O1(x01,y01),则a1b1的斜率中点坐标为的斜率,中点坐标为根据几何知识,可以求得直线L1和L2的方程:

根据式(2),解得 a1,b1,c1三点确定的圆心坐标 O1(x01,y01):

同理,可求得 a1,b1,c1,d1四点中每 3 点为一组的另外3种不同组合形式下所求得的圆心坐标:O2(x02,y02),O3(x03,y03),O4(x04,y04)。根据最小二乘法原理,可以求得由 a1,b1,c1,d1四点所确定的最优圆心点O5(x5,y5)的坐标:

式(4)即为已知4点坐标时,4点外接圆圆心坐标的表达式。在模具安装标定时,可以首先通过式(4)求得模具中心在轧机坐标系中的坐标。

同理,建立以模具中心为原点的坐标系X'O'Y',采用与模具中心标定相同的方法获得钢坯的4组圆心坐标:(x01',y01'),(x02',y02'),(x03',y03'),(x04',y04')。通过坐标变换,可求得实际生产时钢坯相对于模具参考坐标系的轴心坐标(x5',y5'),如式(5)所示。

根据式(5),可得到钢坯轴心坐标相对于模具中心坐标的偏心值,如式(6)所示。

偏心方位角为

图5 三点确定圆心

3 检测系统软件设计

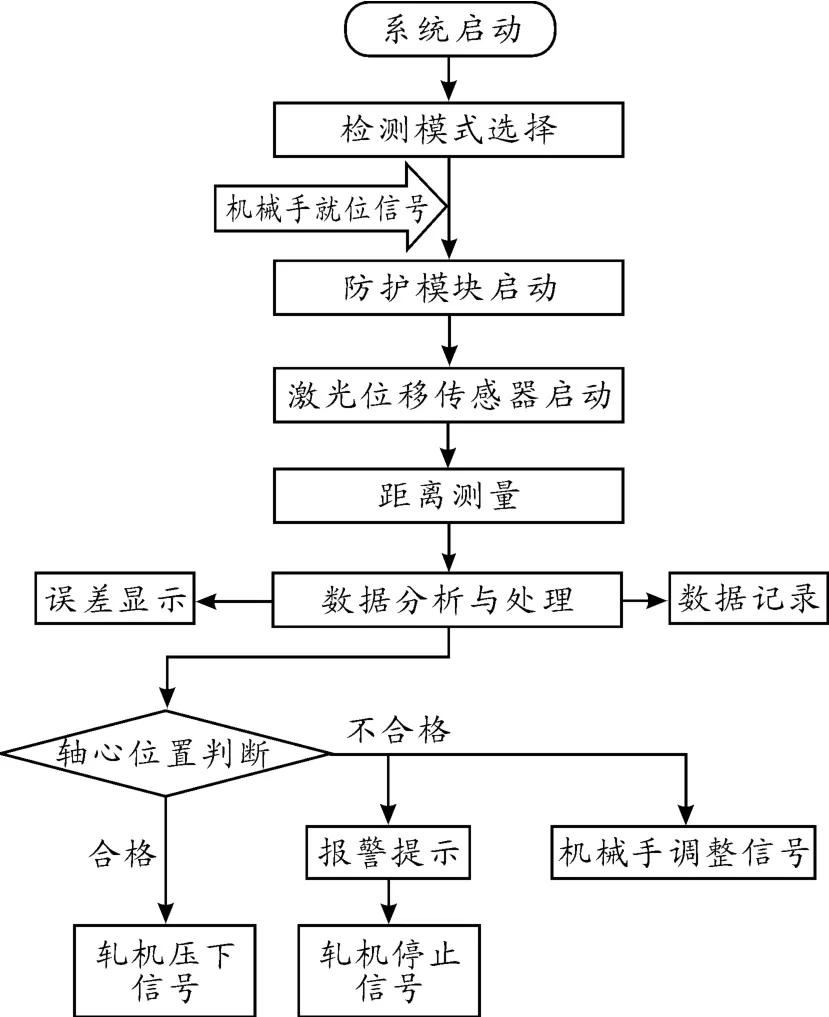

控制系统接收到来自夹放钢坯机械手的就位信号后,4台激光位移传感器电源通电,进行轴心位置测量,其检测流程如图6所示。首先控制器接收、处理总线上的4个距离数据,并对处理后的数据进行判断。若钢坯轴心线相对于模具中心的位置偏差符合要求,则水压机进入正常轧制成型工序;若不合格,系统报警,水压机停止工作,并将轴心偏差值、方位信号通过光电耦合器传送至机械手控制器,进行机械手调整。

控制系统采用循环扫描的工作方式,工作过程分为输入采样、执行用户程序以及输出刷新3个阶段。现场控制器通过在CoDeSysV2.3环境中对全局变量的变量名、寄存器地址、变量类型、针脚标号等属性进行定义。程序运行后,先对各种输入变量进行采样,信号经标定处理后,通过输出映像寄存器将控制器信号进行输出刷新。

检测系统遵循CANopen高层协议,协议中规定必须有且只能有一个主节点[10-14]。因此,本研究的控制器为主节点,触摸显示屏和4台激光位移传感器为从节点。同时,为使采集到的位移信号与各激光传感器相对应,本研究对每个激光传感器所在CAN网络节点的报文标识符ID进行不同的设置(设计中采用088,090,098,0A0四个不同的标识符与激光传感器信号相对应),使得所采集的数据与其相应的传感器一一对应,实现信号的透明传输和钢坯轴心线方位的确定。

图6 检测流程

根据现场控制要求,总线通讯的主要功能有:①系统上电时,触摸屏启动并通过SDO读取控制器存储参数;②操作人员通过触摸屏对初始参数做出修改时,触摸屏发送请求命令来修改控制器存储参数;③通过总线,控制器接收4台激光测距传感器所测量的距离数据;④控制器利用PDO报文发送,将经过运算、处理后的激光测距传感器测量数据、I/O端口数据以及各个状态量通过总线发送至触摸屏显示;⑤操作人员通过触摸屏下达指令,通过总线将指令再次发送给控制器。本检测系统主要通讯报文如表1所示。

表1 检测系统主要通讯报文

系统利用CAN422智能通讯转换模块完成了RS-422总线到CAN总线之间的协议转换,同时通过对转换模块进行设置,实现了CAN总线上多节点信号的收发处理。激光测距传感器发送数据时,智能通讯转换模块将接收到的数据打包、转换后,加上帧头和校验由CAN口发送到CAN总线。

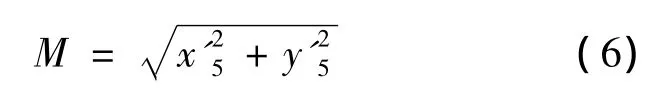

由于系统报文均采用标准帧报文,每帧最多由11个字节组成[15-16](8个数据字节和其他帧信息字节),RS-422到CAN的协议转换,需要把多字节RS-422数据组成与CAN数据帧对应的RS-422帧,然后通过串口中断程序,以多次串口中断接收RS-422帧的数据,并存放在相应的CAN数据发送缓冲区中,然后启动发送。检测系统界面如图7所示。

图7 检测系统界面

数据显示模块:控制器将激光测距传感器与其他传感器采集到的数据通过PDO发送至监控触摸屏并在界面上显示,包括轴心线位置坐标、方位、误差值、检测数量等信息。

控制命令模块:操作人员通过触摸屏虚拟按键进行检测系统指令下达与初始数据设置,包括检测模式、抽检比例、允差设定等指令操作与数据设置。

报警模块:当单台激光位移传感器采样数据超标、系统偏心值超差、温度超限或者某一路外设通信出现故障时,系统进行声光报警,提醒操作人员进行故障排除。

数据存储模块:保存每一块钢坯轴心位置偏心数值,并制作成报表形式存档,以备日后调用。

4 系统调试与实验

4.1 系统调试问题与解决办法

在系统调试阶段,检测得到的数据出现乱码与数据错误现象。经过反复调试,发现原因有两点:CAN422转换模块的双向通讯和激光位移传感器采样频率过高。

1)CAN422双向通讯。CAN422具有双向通讯功能,既能接收报文也可发送报文。在设置之前,4个CAN422模块中的每个模块都可能会接收到其他转换模块所发送的数据,造成数据混乱。根据ACR AMR屏蔽原理,发送到CAN口的报文,只有当报文标识符ID(1-4)等于验收屏蔽码(AMR1-4)对应的验收码(ACR1-4)的那些位时,报文才予以接收[17-18]。为使每个 CAN422 只能发送报文给控制器,屏蔽接收来自其他节点的报文,将CAN422中验收屏蔽码(AMR1-4)全部设为0。

2)激光测距传感器采样频率。本系统激光测距传感器的测量频率为1kHz,而CAN422转换模块的转换速率相对较低,导致CAN422模块内部数据通道堵塞,出现报错现象。通过对激光位移传感器微控制器进行设置,将每测得的10组数据打包并求平均值后,再经RS-422端口发送至CAN422转换模块,问题得到解决。

4.2 检测实验

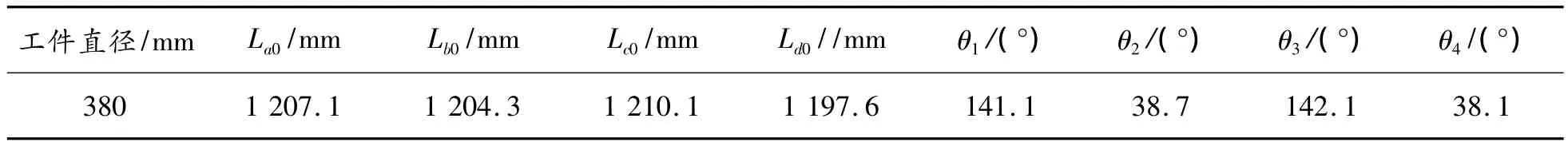

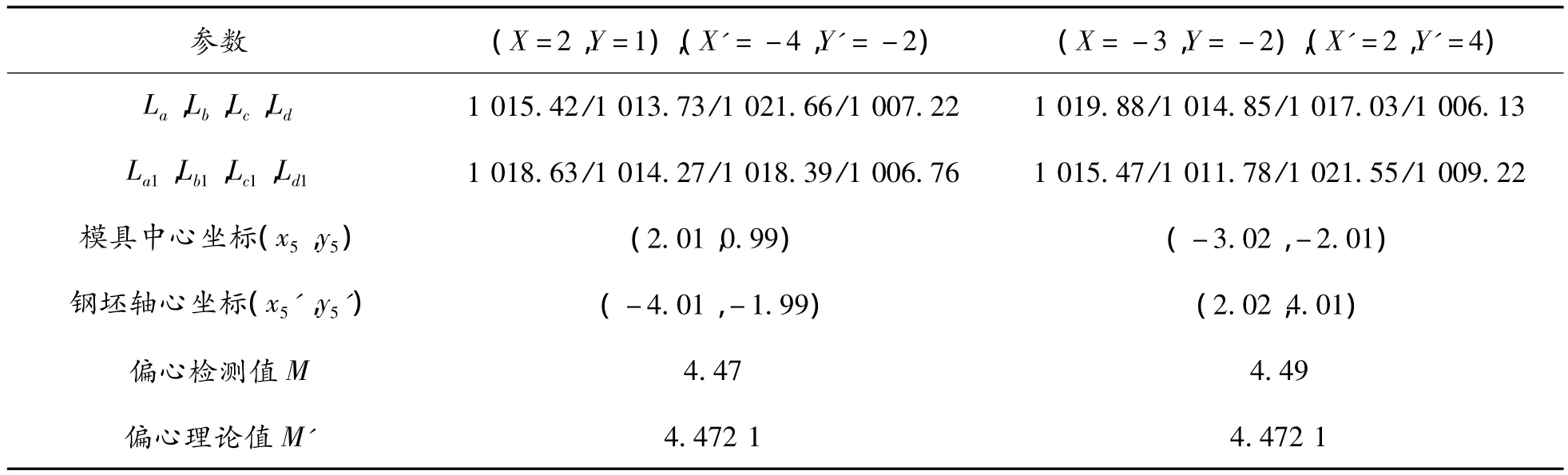

实验初始参数如表2所示。将模具样件放置在轧机中心,在以轧机中心为原点的坐标系XOY中,移动模具样件中心至(X=2,Y=1),对模具进行标定。模具标定结束后,在以模具中心为原点的坐标系X'O'Y'中,移动钢坯样件中心至(X'=-4,Y'=-2)处,对钢坯位置进行测量。同样,以(X=-3,Y=-2),(X'=2,Y'=4)对算法进行再次验证,实际检测结果如表3所示。

表2 初始参数

表3 实际检测结果mm

对于工件直径为380 mm的检测对象,本系统检测精度要求为±1 mm。由表3检测结果可知:系统偏心检测值M与理论偏心值之间的误差小于0.02 mm,检测精度高达 ±0.1 mm,满足检测系统要求。

实验结果表明该系统算法有效,检测结果准确。实际检测应用表明,本系统成功提高了原材料的成材率,使单件钢坯的原材料由最初的412 kg降至397 kg,单件产品原材料质量减少15 kg,有效地降低了材料损耗、能源损耗以及刀具损耗,经济效益和社会效益显著。

5 结束语

本研究利用CAN总线构建了基于多传感器的热态圆柱钢坯轴心在线检测系统,给出了系统软硬设计方案及检测算法。在逻辑算法中利用坐标变换,实现了模具的标定工作,解决了模具更换对系统检测结果所造成的干扰,实现了热态圆柱钢坯轴心位置的在线高精度检测功能。系统将检测所得钢坯轴心线位置偏心数值及方位反馈至机械手控制系统,通过对液压机械手的补偿与调整,实现了机械手对钢坯夹放位置的校正。实验结果表明:该方法是一种较好的非接触式圆柱钢坯测量方法,具有稳定性高、抗干扰能力强等特点,可以有效解决圆柱形工件轴心位置的检测问题,具有良好的应用前景。

[1]秦国庆.车轮生产现状及发展趋势[J].河北冶金,1998(6):9-11.

[2]杨发昌,朱宇宙.车轮在热轧生产中的偏心问题[J].钢铁,1980,15(1):49-58.

[3]杨永跃,邓善熙.平面标定技术在车轮检测中的应用[J].合肥工业大学学报:自然科学版,2005,28(12):1534-1536.

[4]阳鑫,刘铁跟,宋殿友,等.激光三角法测量热辐射板厚度时光源的选择[J].传感器与微系统,2009,28(10):29-31.

[5]张波,刘琴,刘春雷,等.关注激光技术的一些发展和应用[J].激光杂志,2014(3):3-4.

[6]刘桂华,刘先勇,冯全源,等.大型锻件热态三维结构光在线测量技术[J].光电工程,2010,37(9):91-96.

[7]兰广利,陈文会,徐荣英.用AT89C52单片机实现RS_422到CAN总线的转换[J].现代电子技术,2003(2):46-48.

[8]何雄,刘涤尘,管保安.RS-232总线转CAN总线装置的设计与实现[J].工业控制计算机,2002(1):11-13.

[9]王丽,彭继慎,初宪武.RS-232C与CAN总线通信协议转换单元设计[J].测控技术,2003(4):42-44.

[10]李志明,解鸿章.回转窖轴线测量技术研究及改进[J].水泥工程,2005(4):18-20.

[11]周富臣,王生辉.三点法测量圆弧半径的数据处理[J].实用测试技术,1999,24(2):36-39.

[12]查智,卢海洋.运用PC104和分布式CAN总线的智能AUV设计[J].重庆理工大学学报:自然科学版,2013(8):97-100,137.

[13]吴爱国,刘莉.CAN总线控制系统应用层协议CANopen剖析[J].微机计算机,2003,19(3):27-29.

[14]朱小龙.基于SAE1939标准的CAN通信网络在汽车动力传动系统中的应用[J].重庆理工大学学报:自然科学版,2013(3):16-21.

[15]饶运涛,邹继军,郑勇芸.现场总线CAN原理与应用技术[M].北京:北京航空航天大学出版,2003.

[16]邬宽明.CAN总线原理和应用系统设计[M].北京:北京航空航天大学出版,2003.

[17]邬宽明.CAN总线原理和应用系统设计[M].北京:北京航空航天大学出版,2003.

[18]史久根,张培仁,陈真勇.CAN现场总线系统设计技术[M].北京:国防工业出版社,2004.