主动液压悬架建模及最优控制

潘公宇,陈 云

(江苏大学汽车与交通工程学院,江苏镇江 212013)

目前国内外关于主动悬架技术的研究已比较成熟。相比实际应用较多的液压主动悬架,电动空气悬架多应用在大型客车和货车上,电动主动悬架和磁流变主动悬架还处于理论研究阶段[1-35]。液压主动悬架作用力的产生通过液压系统来完成,它可以在较大的频率范围内改善汽车的性能。控制策略相关研究的理论基础包括天棚原理控制、最优控制、模糊控制、自适应控制[6]以及神经网络控制等。由于最优控制适用性好且理论基础完善,故采用最优控制对全主动液压悬架的工作过程以及运动状态进行研究具有实际应用价值。本文对二自由度液压主动悬架系统进行了建模和力学分析,并对悬架系统设计了线性二次型最优控制器[7]。

1 液压悬架动力学模型

液压主动悬架的简化模型如图1所示,模型忽略了轮胎阻尼,车轮不跳离地面。其中:Z0为路面;FA为主动控制力。

图1 液压主动悬架的简化模型

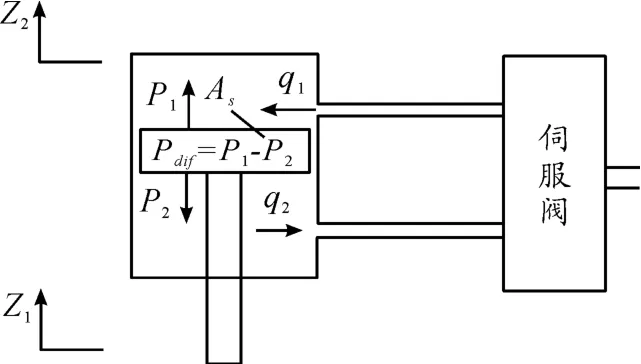

图1中的全主动悬架系统由液压作动器和一个承受车身静载的弹簧k2并联组成,这样可以减少能量消耗。液压缸、液压源和电液伺服阀等组成液压动力装置输出液压主动力。伺服阀用来控制任意时刻液压缸内液压油的流量大小和流动方向。流入液压缸的液压油推动活塞做功使其输出作用力。控制器根据车辆车身和车轮的运动状态及时调整液压主动力的大小、方向以及变化速度,以此改善车辆平顺性和行驶安全性。液压作动器简化模型如图2所示。

图2 液压作动器简化模型

作动器将流入的液压油流量(q)转化为近似线性的活塞直线运动速度,而在活塞的上下两侧因为液压油压力差而产生一个对外的作用力FA=ASPdif。活塞运动时,一部分油液会被挤压,还有少量油液会经过活塞与液压缸之间的间隙从液压缸高压一侧流入低压一侧。总的液体流量关系见式(1)[8]。

式(1)中:q为活塞运动时的流量;qHub为推动活塞运动的液体流量;qKocn为被压缩的液体流量;qLeck为泄漏的液体流量。

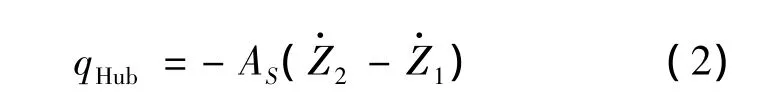

根据活塞的有效面积AS及它的运动速度可得

式(2)中:(Z2- Z1)为活塞行程;(-)为车辆车身和轮胎之间的相对速度。

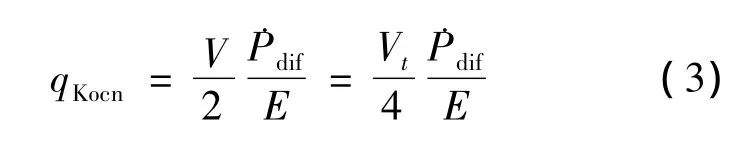

液压系统的静态位置近似为液压缸的中间位置,活塞上下两侧的有效面积为工作面积。被压缩的液体流量为

式(3)中:V为液压缸的工作容积;Vt近似为液压缸总容积;Pdif为液压缸两腔压力差;E为液体弹性模量。

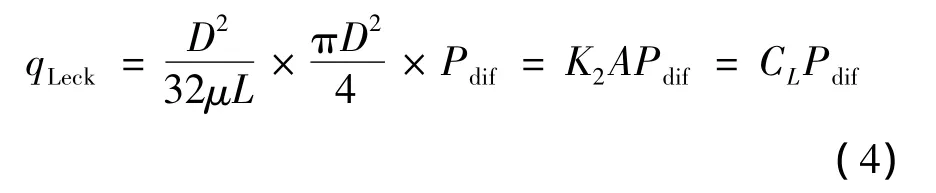

通过活塞与液压缸壁的间隙泄漏的液压油流量为

式(4)中:D为活塞直径;μ为油液动力黏度;L为活塞长度;A为过流面积;CL为液压缸泄漏系数;为细长孔流量系数。将式(2)~(4)代入式(1)得

伺服阀线性化流量方程为[9]

式(6)中:kq为伺服阀流量增益;kc为伺服阀流量-压力系数;u为阀芯位移。

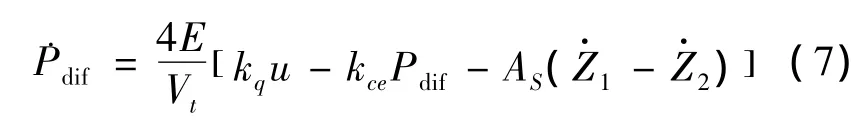

联立式(5)和式(6)消去流量q可得

式(7)中kce=kc+CL为总的压力-流量系数。

应用牛顿定律,建立系统微分方程:

式(8)中:z0为路面激励;z1为车身位移;z2为车轮位移;m1为车身质量;m2为车轮质量;k1为轮胎弹性系数;k2为弹簧刚度系数。

将式(7)代入式(8)可得:

其中:

车辆系统受路面不平度的影响,可采用滤波白噪声的时域表达式作为路面输入模型:

其中:f0为滤波器的下限截止频率;G0为路面不平度系数;v为车辆速度;w(t)为均值强度为1的高斯白噪声。

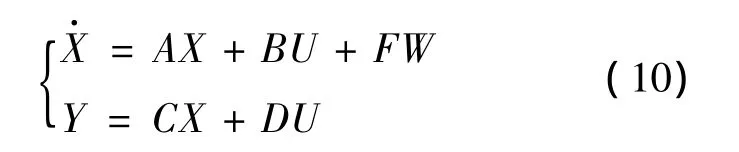

根据现代控制理论[10],选取系统的状态向量为,系统的输入向量为U=(u),其中u为电液伺服阀芯位移。选取车身质心加速度、悬架动扰度和轮胎动变形作为系统的输出向量 Y=(,z1- z2,z0- z1)T,扰动向量为W=(w(t))。

系统的状态方程为

式(10)中:

2 最优控制器设计

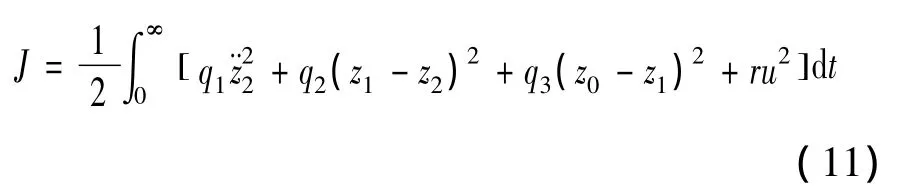

设计最优控制器的目的是使主动悬架相比于被动悬架有较高的车辆平顺性和操纵稳定性。就1/4车辆模型而言,应尽可能地降低车身质量的垂向振动加速度、悬架动扰度和轮胎的动变形。此外,从能耗的角度来考虑,应该尽量使系统所需的控制量最小。考虑以上因素定义主动悬架的线性2次型综合性能指标泛函如下:

式(11)中:q1为车身质心加速度加权系数;q2为悬架动扰度加权系数;q3为轮胎动载荷加权系数;r为阀芯位移加权系数。

将式(10)代入式(11)可得

式(12)中:Q=CTqC为状态加权矩阵;R=DTqD+r为控制加权矩阵;N=CTqD为关联加权矩阵。

由于向量FW的存在,式(10)和标准的最优控制形式不同。文献[11]按照FW是否为0将式(10)分为调节器和跟踪器。研究发现二者的控制效果相差不大。文献[12]对此进行过研究,结果表明其对控制力并无作用。因此本文计算控制量阀芯位移u时忽略FW的影响。

令K=R-1(NT+BTP),其中:矩阵K为最优反馈增益矩阵;矩阵P可由Riccati方程求得:

利用Matlab控制工具箱里的最优线性二次型控制函数 lqr()[13]可求得:

求得最优反馈增益矩阵K后,闭环系统的状态方程为

根据任意时刻的状态变量X可求得与之对应的作动器最优控制量阀芯位移u:

3 主动液压悬架响应分析

3.1 时域分析

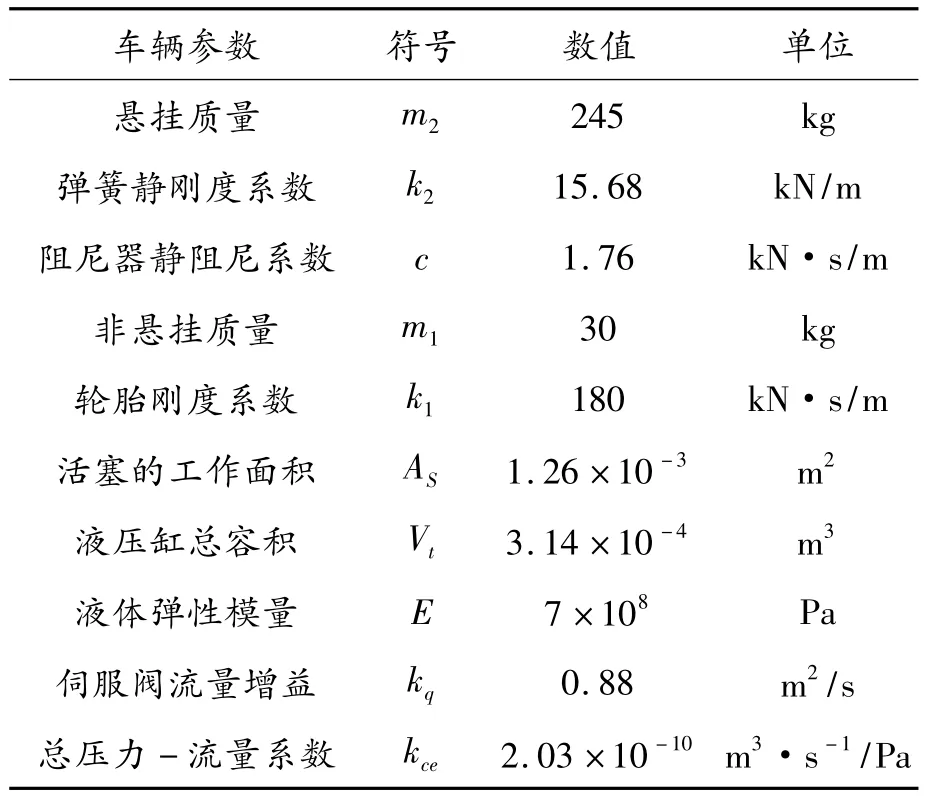

假设汽车以20 m/s车速行驶在B级路面上[14],路面不平度系数 G0=64 × 10-6m3。参照TJ7100车型参数以及动圈式伺服阀QDY1-C100参数,1/4车辆模型的参数如表1所示。

表1 1/4车辆模型参数

根据平等原则[15]反复调整加权矩阵,结果表明,选取以下加权系数时控制效果较好:q1=1,q2=2×104,q3=1 ×105,r=1 ×105。仿真时间设定为10 s,各评价指标的仿真时域响应特性曲线对比如图3所示。

图3 时域响应特性曲线对比

由图3可见:在滤波白噪声激励下,采用最优控制的液压主动悬架系统与被动悬架系统相比,其车身质心加速度和悬架动扰度都有较大幅度的减小,减振效果良好,但轮胎动载荷反而略有恶化。在选取加权系数的过程中发现改善悬架动挠度会增加轮胎动载荷,而车身质心加速度和轮胎动载荷也在一定程度上相互影响,即车身质心加速度、悬架动挠度以及轮胎动载荷三者之间存在一定的矛盾关系[16]。车辆平顺性评价指标所对应的均方根值如表2所示。

由表2可知:采用LQR控制的液压主动悬架与被动悬架相比,车身质心加速度减小了17.04%,悬架动扰度减小了10.00%,但轮胎动载荷增大了7.99%。因此,采用线性二次型最优控制的液压主动悬架系统和传统被动悬架相比能明显改善车辆平顺性和操纵稳定性。

表2 车辆平顺性评价指标所对应的均方根值

3.2 频域分析

在车辆行驶的过程中,车辆各部分振动频率不同,人体对不同频率下振动的敏感程度也不同,为了更直观地对比分析液压主、被动悬架系统的各评价指标,作出系统车身质心加速度、悬架动扰度和轮胎动载荷对路面速度的频域响应特性曲线,如图4所示。

图4 频域响应特性曲线

由图4可以看出:在路面滤波白噪声激励下,考虑人体敏感的主要频率范围,液压主动悬架和被动悬架相比,在1.2 Hz附近,低频共振区车身质心加速度、悬架动扰度、轮胎相对动载荷对路面速度的幅频特性峰值都有所降低;在10 Hz附近,高频共振区车身加速度的幅频特性峰值几乎没有变化,悬架动扰度、轮胎动载荷对路面速度的幅频特性峰值都略有增大。因此,LQR控制的液压主动悬架相比于被动悬架在车身振动固有频率附近能有效改善车辆平顺性和操纵稳定性。

4 结束语

以主动液压悬架为研究对象,应用最优控制理论,根据系统性能要求选取合适的加权系数,设计了液压悬架系统的最优控制器。仿真分析了系统在随机激励条件下的时域响应和频域响应。结果表明,采用最优控制的液压悬架能有效改善车辆性能。

本研究主要进行理论探讨,因而对液压悬架模型进行了适量简化,而没有充分考虑其非线性特性。实际应用中液压悬架系统存在着各种非线性情况,今后的研究可从液压悬架系统的非线性特性出发,设计出更符合实际工况的主动控制器。

[1]王磊.汽车主动悬架控制策略的研究[D].杭州:浙江工业大学,2003:2-3.

[2]秦民,蒋永峰,马天飞,等.悬架液压衬套液固耦合有限元分析[J].重庆理工大学学报:自然科学版,2014,28(7):5-10.

[3]于魁龙,贾小平,李炯,等.基于等效线性化的悬架力学参数设计[J].四川兵工学报,2014(6):136-139.

[4]孙世磊,詹长书,陈开来,等.基于模糊次优控制的空气悬架仿真研究[J].重庆理工大学学报:自然科学版,2014,28(7):21-25,66.

[5]董吉亮.基于虚拟样机的空气悬架大客车平顺性仿真分析[J].客车技术与研究,2012(2):9-12.

[6]Bakhtiari-Nejad F,Karami-Mohammadi A.Active Vibration Control of Vehicle with Elastic Body Using Model Reference Adaptive Control[J].Journal of Vibration and Control,1998,4(4):463-479.

[7]潘公宇,聂秀伟.七自由度主动空气悬架最优控制的研究[J].机械设计与制造,2012(2):97-99.

[8]陈跃勇,丛华.主动悬架系统中作动器模型的建立及性能分析[J].装甲兵工程学院学报,2004(3):32-34.

[9]李洪人.液压控制系统[M].北京:国防工业出版社,1981:46-50.

[10]刘豹.现代控制理论[M].北京:机械工业出版社,2000:78-81.

[11]顾仲权,马扣根,陈卫东.振动主动控制[M].北京:国防工业出版社,1997:145-147.

[12]Aleksander H.Optimal linear Preview control of active suspension[J].Vehicle System Dynamics,1992,21:167-171.

[13]黄忠霖.控制系统MATLAB计算及仿真[M].北京:国防工业出版社,2001:201-204.

[14]余志生.汽车理论[M].北京:机械工业出版社,2002:207-209.

[15]罗成,胡德文.基于LQR和模糊插值的五级倒立摆控制[J].控制与决策,2005:392-397.

[16]盛云,吴光强.7自由度主动悬架整车模型最优控制的研究[J].汽车技术,2007(4):12-16.

[17]周柔,郭志峰.主动悬架控制技术研究[J].计算机与现代化,2012(1):176-180.

[18]张屹,丁昌鹏.基于ADAMS和MATLAB的主动悬架控制技术研究[J].组合机床与自动化加工技术,2014(4):79-82.

[19]陈学文,张衍成,杨威勇,等.汽车主动悬架控制策略对比研究[J].现代制造工程,2014(8):41-44,73.

[20]李靖.汽车悬架控制系统的类型与方法研究[J].武汉纺织大学学报,2013(3):52-56.

[21]闫光辉,关志伟,杜峰,等.基于时滞稳定的车辆主动悬架控制研究[J].机械强度,2014(5):682-686.

[22]尚涛,赵永春,赵丁选.基于Matlab和Recurdyn联合仿真的主动悬架控制策略[J].北京工业大学学报,2014(2):260-264.

[23]王勇军,沙美华,郭小刚.汽车悬架控制技术的研究现状和发展趋势[J].农机使用与维修,2008(2):80-82.

[24]柴牧,董恩国,李振兴.汽车主动悬架控制策略的研究[J].中国制造业信息化,2012(21):102-105.

[25]杨英,刘刚,赵广耀.基于ADAMS机械模型的车辆主动悬架控制策略与仿真[J].东北大学学报,2006(1):72-75.

[26]陈黎卿,郑泉,陈无畏,等.基于 ADAMS和Simulink联合仿真的主动悬架控制[J].农业机械学报,2007(4):12-15.

[27]高国生,杨绍普,郭京波.汽车悬架控制系统研究动态与展望[J].机械强度,2003(3):279-284.

[28]郑兰霞,江斌,胡修池.车辆悬架控制系统的发展及应用现状研究[J].农业装备与车辆工程,2006(3):11-14,37.

[29]宋晓琳,方其让,查正邦,等.采用模糊理论的七自由度汽车主动悬架控制系统[J].湖南大学学报:自然科学版,2003(6):56-59.

[30]方敏,应艳杰,汪洪波,等.基于整车转向模型的汽车主动悬架控制研究[J].中国机械工程,2006(4)431-434,439.

[31]宋永刚,张进秋,魏健.汽车悬架控制系统发展概述[J].专用汽车,2007(1):30-33.

[32]阎树田,张俊峰,张雪,等.汽车主动悬架控制策略研究及分析[J].机械与电子,2013(3):6-9.

[33]李大森,辛久爽,张晓维.基于模糊算法的车辆半主动悬架控制[J].汽车实用技术,2014(9):25-27.

[34]王威,薛彦冰,宋玉玲,等.基于GA优化控制规则的汽车主动悬架模糊PID控制[J].振动与冲击,2012(22):157-162.

[35]王涛.汽车悬架参数的多目标多标准决策优化[J].农业机械学报,2009(4):27-32.