pH值调控对秸秆两阶段厌氧发酵产沼气的影响

陈广银,曹杰,,叶小梅,杜静,常志州

1. 江苏省农业科学院农业资源与环境研究所,农业部农村可再生能源开发利用华东科学观测实验站,江苏 南京 210014;2. 农业部南京农业机械化研究所,江苏 南京 210014

pH值调控对秸秆两阶段厌氧发酵产沼气的影响

陈广银1,曹杰1,2,叶小梅1,杜静1,常志州1

1. 江苏省农业科学院农业资源与环境研究所,农业部农村可再生能源开发利用华东科学观测实验站,江苏 南京 210014;2. 农业部南京农业机械化研究所,江苏 南京 210014

两阶段厌氧发酵产沼气是秸秆沼气化利用的重要方式之一。秸秆厌氧发酵过程包括水解产酸和产甲烷两个阶段,水解产酸是秸秆沼气化的限速步骤,也是目前的研究重点。pH值是影响物料水解产酸的重要因素,目前的研究多集中于酸性环境对物料水解产酸的影响,碱性环境对物料水解产酸的影响还未见研究报道。在实验室条件下,每天调节水解产酸反应器发酵液pH值至8.0(T1)、9.5(T2)和11.0(T3),CK在实验过程中不调节水解产酸反应器发酵液pH值,水解产酸反应器排出的水解酸化液直接用蠕动泵泵入产甲烷反应器内产甲烷,分析了发酵过程中水解产酸反应器日产气量、甲烷含量、水解酸化液pH值、COD浓度以及产甲烷反应器产气特性的变化。结果表明:在不调节水解产酸反应器水解酸化液pH值条件下,秸秆两阶段厌氧发酵可以正常进行,秸秆干物质(TS)产气量为281.28 mL·g-1,平均甲烷含量为47.36%;T1水解产酸反应器内水解酸化液pH值稳定在7左右,系统累积产气量、总产甲烷量和平均甲烷含量分别较CK大幅增加了24.51%、29.39%和2.5个百分点;T2和T3水解产酸反应器产气明显受到抑制,水解酸化液后续产甲烷亦受到明显抑制,产甲烷反应器累积产气量分别仅为CK的89.97%和17.48%,总产气量仅为T1的67.67%和10.20%;维持水解产酸反应器至碱性条件促进了秸秆中半纤维素的溶出和木质素的破坏,但不利于纤维素的溶出,TS损失率的结果与产气的结果一致。综合以上结果,调节水解产酸反应器水解酸化液pH值至8.0对提高秸秆两阶段厌氧发酵产沼气有明显的促进作用。关键词:农业秸秆;两阶段厌氧发酵;pH值;产气量;水解液

将农作物秸秆厌氧发酵产沼气不但可以产生数量可观的清洁能源(沼气),产生的沼液、沼渣还是优质的有机肥培肥土壤,是循环农业的重要支撑技术之一(张莉娟等,2013)。两阶段厌氧发酵工艺因实现了水解产酸和产甲烷的分离,最大程度提高了相应微生物的活性,对提高产气效率和产气中甲烷含量有很好的效果,受到广泛关注(Jeihanipour等,2013;Vergara-Fernández等,2008),已被大量用于食品加工废水、城市污泥等的厌氧处理(刘蕾等,2011;Jung等,2012;Shin等,2010)。近年来,将两阶段厌氧发酵工艺用于秸秆沼气化已有研究报道(朱瑾等,2011;卞永存等,2009),主要集中于发酵过程调控、预处理、混合发酵等(朱瑾等,2011;高新星等,2011;刘广青等,2007)。Vieitez(2000)和 Nopharatana(2003)等研究均表明,固体有机物的水解产酸速率低于产甲烷速率,是固体有机物厌氧发酵的限速步骤,故如何提高秸秆水解产酸速率是秸秆两阶段厌氧发酵的重点,研究者对秸秆的水解产酸特性及影响因素进行了初步研究,包括混合水解、水解液回流和水解液置换量等(吕利利等,2013;陈广银等,2013)。

水解产酸的本质是水解产酸微生物将秸秆中大分子有机物(纤维素、半纤维素、粗蛋白等)转化为小分子有机物(有机酸、乙醇、乳酸等)的过程,水解产酸系统的pH环境对水解产酸微生物活性的影响较大。何品晶等(2006)比较了不同发酵液 pH值对易腐性有机垃圾水解和酸化速率的影响,结果表明,发酵液的pH值为5~7时有利于颗粒态有机物的水解,发酵液pH=7时最有利于微生物的合成代谢,从而促进碳水化合物和蛋白质的水解过程和酸化过程;pH=8时,会抑制酸化过程。然而,张波等(2005)研究发现,控制体系pH值为7时,厨余垃圾水解产酸效果最好,但调节体系pH值至11也可获得较好的水解产酸效果,不同pH值下厨余垃圾水解率大小顺序为:pH7>pH9≈pH5>pH11>>未调节pH的处理,水解酸化液中 VFAs含量大小顺序为:pH7>pH11>pH5>pH9>>未调节pH的处理,这与何品晶等(2006)的研究结果不一致,与文献报道的水解产酸菌的适宜pH值范围(3.5~8.0)亦有较大出入(任南琪等;2005)。已有关于pH值调节对固体有机物水解产酸的研究大多集中于厨余垃圾、污泥等易腐性有机物,且基本集中于酸性环境,具体研究碱性环境对秸秆水解产酸及产甲烷的影响还未见报道。水解酸化的最终目的是为产甲烷阶段提供发酵底物(有机酸),人为调节水解酸化液的 pH值对其后续产甲烷的影响如何并不十分清楚(厌氧发酵体系有一定的缓冲能力),故进行本研究。

本文以打捆麦秸为原料,采用两阶段厌氧发酵工艺,通过每天调节水解产酸反应器水解液至不同碱性条件,分析了水解产酸反应器和产甲烷反应器日产气量、产气中甲烷含量,水解产酸反应器出水pH值和COD浓度以及发酵前后秸秆物质损失的变化,研究控制水解产酸反应器水解液pH值至碱性条件对秸秆两阶段厌氧发酵产沼气的影响,为秸秆两阶段厌氧发酵沼气工程提供理论参考。

1 材料与方法

1.1 实验材料

麦秸取自江苏省农业科学院小麦试验田,风干,人工打成圆柱形捆(高约20 cm,直径约16 cm,容重为53 kg·m-3),于干燥阴凉处备用,秸秆干物质(Total Solid, TS)质量分数为85.65%,挥发性固体(Volatile Solid, VS)质量分数为93.73%,总有机碳(Total Organic Carbon, TOC)质量分数为45.35%,总氮为0.86%,C/N为52.73;接种物为前批次秸秆厌氧发酵后的沼液在 37 ℃下经驯化培养后待用,其pH值为7.47,TS浓度为1.34%。

1.2 实验装置

实验用两阶段厌氧发酵装置由水解产酸反应器和产甲烷反应器构成,见图 1。水解产酸反应器和产甲烷反应器均为总容积5 L的有机玻璃罐,有效容积4 L,内径16 cm、高28 cm,采用水浴夹套加热方式。用蠕动泵将调节pH值的自来水泵入水解产酸反应器,水解产酸反应器排出的水解液直接用蠕动泵泵入产甲烷反应器产沼气。

图1 厌氧消化装置结构示意图Fig. 1 Schematic of anaerobic digestion equipment

1.3 实验方法

将TS质量265 g的打捆麦秸装入水解产酸反应器内,用驯化后的接种物将反应器内秸秆初始 TS浓度调节至10%,密封后于37 ℃下进行实验;向产甲烷反应器内一次性加入接种物4 L,通入氮气2 min,密封后于37 ℃下进行实验。实验启动后,每5 d从水解产酸反应器内排出1000 mL水解液,分5 d每天200 mL用蠕动泵一次性泵入产甲烷反应器,同时,用等量调节了pH值的自来水补充至水解产酸反应器内。实验设4个处理,实验过程中每天将水解产酸反应器内水解液全部排出,用20%的NaOH溶液将排出的水解液 pH值分别调至 8.0(T1)、9.5(T2)和11.0(T3),立即泵回至水解产酸反应器内继续实验。同时,设置不调节pH值的处理(CK),其他操作同上。水解产酸反应器每次排出水解液后,立即用等量的自来水补充,补充的自来水首先用20%的NaOH溶液调节至相应的pH值后,用蠕动泵泵至水解产酸反应器内。每个处理3个平行,取平均值进行分析。实验共进行了45 d,每天测定产气量、甲烷含量,每2 d测定水解产酸反应器出水pH值和COD浓度。试验结束后取出水解产酸反应器内秸秆,测定秸秆的干物质损失率、纤维素、半纤维素和木质素含量。

1.4 测定指标及方法

以排水集气法收集气体,每日测定产气量;采用GC-9890A气相色谱仪分析产气中甲烷含量,热导检测器 TCD,检测器温度 120 ℃,分析柱TDC-01Φ4 m×1 m,柱温100 ℃,载气H2,流量50 mL·min-1,定量管1 mL,TCD电流100 mA,标准气体为 29.2%N2+42.4%CH4+28.4%CO2,采用外标法;TS的测定采用105 ℃烘24 h,差重法测定;VS的测定采用550 ℃灼烧4 h,差重法测定;pH值采用雷磁pHS-2F型酸度计测定;有机碳含量采用重铬酸钾氧化-外加热法(鲍士旦,2000);全氮采用H2SO4-H2O2消煮,蒸馏定氮法(国家环保局,1989);COD的测定参照GB 1194—1989;采用范氏法(杨胜,1983)(Van Soest)测定麦秸纤维素、半纤维素和木质素(FIWE-6,Velp Scientifica)。

2 结果与分析

2.1 pH调控对水解产酸反应器运行过程的影响

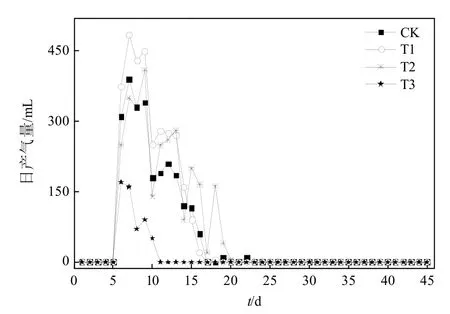

2.1.1 日产气量的变化

实验过程中各处理水解产酸反应器日产气量的变化见图 2。可以看出,各处理日产气量的变化趋势相似,均为先增加后降低。实验启动后,各处理日产气量均迅速增加,CK、T1-T3分别在实验第5、3、7和1天达到峰值,分别在4750、4700、3570和1700 mL之后逐渐下降,实验5 d后T1的日产气量一直高于其他处理,12 d后T2与CK间相差不大;T3在实验18 d后已不产气。实验结束时,CK、T1、T2和T3日产气量分别为450、740、460和0 mL。从日产气量的结果看,每天调节水解酸化液pH值至8.0不但对水解产酸反应器产气没有抑制,反而促进了反应器产气,这与其较适宜的pH值环境有关(阮文权等,2005;任南琪等;2005);碱性环境太强对秸秆水解产酸反应器产气有明显的抑制,且碱性环境越强,对产气的抑制效果越明显,这与甲烷菌对碱性环境较为敏感有关(陈广银等,2013)。

图2 水解产酸反应器发酵过程中日产气量的变化Fig. 2 Changes of daily biogas yield during the experiments

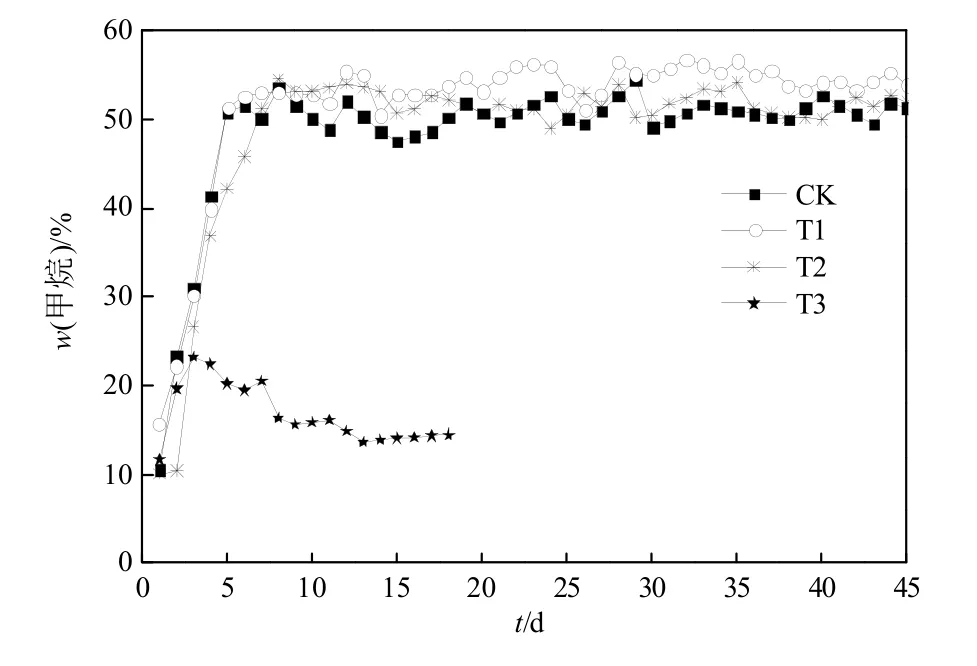

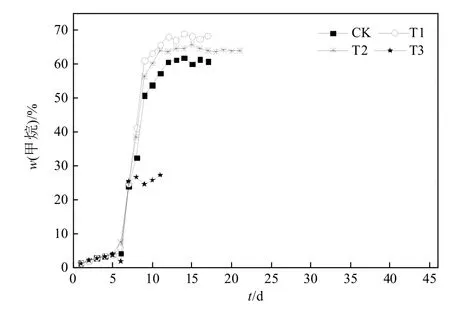

2.1.2 甲烷含量的变化

实验过程中各处理水解产酸反应器产气中甲烷含量的变化见图3。可以看出,除T3外,各处理的变化趋势相似,均为先迅速增加后保持相对稳定。CK、T1、T2分别在试验第5、5、7天达到最大值,分别在 50.87%、51.30%、51.15%之后,T2稳定在55%左右,T1稳定在52%左右,CK最低。实验启动后,T3产气中甲烷含量迅速增加,并在第3天达到最大,但仅为23.20%,之后迅速降低,第13天时仅为13.72%,之后稳定在15%左右。可以看出,维持水解产酸体系至弱碱性环境,对提高产气中甲烷含量有一定促进作用,但强碱性环境(pH值为11)对产甲烷菌活性产生严重抑制,甲烷质量分数最高仅为23.20%。需要指出的是,调节水解酸化液pH值至9影响了其日产气量,但对产气中甲烷含量并未表现出抑制,这可能是因为较强的碱性环境对不同种类产甲烷细菌的影响程度相似,即不同种类产甲烷菌受到近乎同等程度的抑制。

图3 水解产酸反应器实验过程产气中甲烷含量的变化Fig. 3 Changes of methane content during the experiments

图4 实验过程中水解液pH值的变化Fig. 4 Changes of pH values of hydrolysate during the experiment

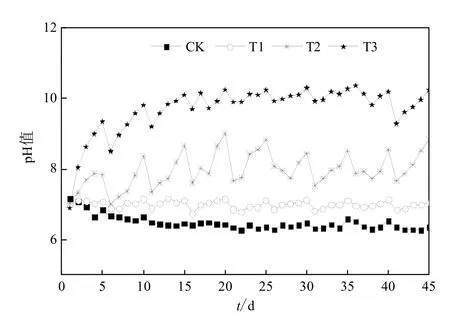

2.1.3 水解液pH值的变化

实验过程中各处理水解液pH值的变化见图4。可以看出,除CK外,T1-T3变化趋势相似,均随水解液每5 d排出呈先增加后降低的周期性波形变化,变化幅度为T2>T3>T1;CK的变化趋势为先缓慢降低后保持相对稳定。CK在实验启动后,由于秸秆有机物大量水解产酸,水解液pH值逐渐降低,pH值由实验第0天的7.16降至第14天的6.40,之后稳定在6.40左右,这与陈广银等(2013)研究结果一致。pH值反映了秸秆水解产酸体系中秸秆有机物水解产酸与体系中碱性物质之间的动态变化过程,pH值降低表明体系中水解产酸占主导作用,pH值升高代表体系中酸性物质减少,而碱性物质相对增加。在本实验中,水解产酸反应器每5 d排出1000 mL水解液,并用等量调节了pH值的自来水补充,故T1-T3水解液pH值随水解液排出呈规律性波动。每次水解液排料后立即用等量调节了pH值的自来水补充,每次在加入自来水后,由于水解液COD浓度大幅降低,反馈抑制作用得到缓解,秸秆有机物大量水解产酸造成pH值较水解液出料前大幅降低,但由于每天人工调节水解液pH值至设定值,较强的碱性环境抑制了水解产酸菌活性(何品晶等,2006;任南琪等,2005),秸秆有机物水解产酸速率逐渐下降,水解液缓冲能力随之降低,水解液 pH值逐渐升高,结果出现水解液 pH值呈波形变化的现象。

从实验过程中各处理pH值的变化幅度看,大小顺序为 T2>T3>T1,这是因为水解产酸微生物适宜的pH值范围为3.5~8.0,过高的pH值对产酸微生物产生强烈抑制,T1每天将水解液pH值调节至8.0,仍处于水解产酸微生物适宜的范围,秸秆水解产酸作用强烈,大量有机物及矿物质进入水解液,水解液基本稳定在7.0左右;T3每天将水解液pH值调节至11,已严重超出水解产酸微生物的承受范围,对水解产酸微生物产生严重抑制,秸秆有机物水解产酸作用微弱,水解液的缓冲能力主要来自溶出的少量矿质元素,故pH值波动幅度逐渐降低;T2每天将水解液pH值调节至9.5,虽已超出水解产酸微生物的适宜范围,但在水解液排料补充自来水后,由于秸秆有机物及矿物元素水解溶出,水解液的缓冲能力增加,pH值大幅降低,并低至8.0以下,再次回到水解产酸微生物的适宜范围,造成实验过程中T2的pH值波动幅度最大。需要指出的是,pH值对水解产酸微生物的影响只是抑制其活性,而不是杀死,且水解产酸体系内大量的矿质元素对pH值的变化有较强的缓冲能力,水解液的pH值可能并不代表水解产酸微生物微环境的酸碱环境,在环境条件恢复后,水解产酸微生物活性可以迅速恢复,故在系统pH值高达11条件下秸秆有机物仍有部分水解溶出。

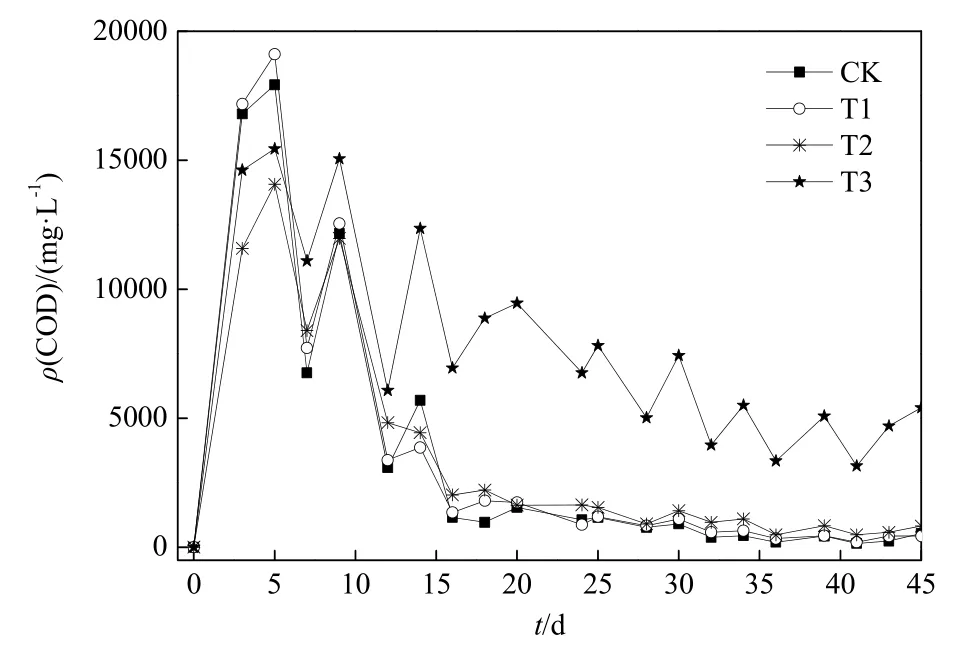

2.1.4 水解液COD浓度的变化

实验过程中各处理水解酸化液COD浓度的变化见图5,可以看出,各处理COD浓度的变化趋势相似,均为在实验前5 d迅速增加,之后曲折波动降低。在实验前 5 d,由于秸秆有机物大量水解溶出,水解液COD浓度迅速增加,之后由于产甲烷菌大量分解利用转化为甲烷和二氧化碳以及5 d一次的水解液排料,导致水解液COD浓度逐渐降低。CK、T1-T3的COD质量浓度均在第5天达到最大值,分别为17921、19107、14061、15440 mg·L-1,可以看出,调节水解酸化液pH值至8.0对促进秸秆水解产酸有一定效果,但调节pH值至9.5和11对秸秆水解产酸有明显抑制;7 d后,T3水解液COD浓度一直明显高于其他处理,这与其较低的日产气量一致,即水解产酸产生的有机物不能被产甲烷菌转化为甲烷和二氧化碳,造成有机物(COD)的相对积累。在本实验中,水解产酸反应器每5 d用自来水置换一次水解液,并在置换后第3天测定水解液COD浓度,水解液用水置换后,水解液COD浓度大幅降低,随后由于秸秆有机物大量水解溶出,COD浓度迅速增加,但随着实验的进行,COD浓度增幅逐渐减小,故出现实验过程中各处理 COD浓度呈锯齿状变化的结果。

图5 实验过程中水解液COD浓度的变化Fig. 5 Changes of COD content of hydrolysate during the experiment

图6 产甲烷反应器发酵过程中日产气量的变化Fig. 6 Changes of daily biogas yield during the experiments

2.2 pH值调控对产甲烷反应器厌氧发酵产气的影响

2.2.1 日产气量的变化

产甲烷反应器进水来自水解产酸反应器每 5 d一次的水解液出水。每天向产甲烷反应器加入水解液200 mL,产甲烷反应器水力停留时间(HRT)为20 d。实验过程中各处理日产气量的变化见图 6。实验启动后,水解产酸反应器在实验第5天进行第一次水解液排料,故产甲烷反应器第一次进水在实验第5天,第一次测定到产气在实验第6天。从图6可见,各处理日产气量变化趋势相似,均为先迅速增加后迅速降低,CK、T1-T3分别在实验第7、7、9和6天产气达到峰值,分别为390、485、410和170 mL,之后迅速降低,CK、T1-T3分别在实验22、18、20和10 d后停止产气,产甲烷反应器HRT过长是导致各处理日产气量偏低的主要原因,进水COD浓度偏低则是产气周期较短的主要原因,各处理水解液(T3除外)在实验15 d后COD质量浓度已降至2500 mg·L-1以下。从产甲烷反应器日产气量的结果可以看出,较强pH值的水解液进入产甲烷反应器后,对反应器产气产生明显抑制,尽管T3水解液的COD浓度在实验12 d后明显高于其他处理,但其他处理尚能正常产气,T3已完全停止产气。

2.2.2 甲烷含量的变化

实验过程中各处理产气中甲烷含量的变化见图 7。可以看出,各处理变化趋势均为先增加后保持相对稳定。由于产甲烷反应器实验第5天才开始进水,故实验前5 d基本不产气,产气中甲烷质量分数极低,均在5%以下;5 d后产气中甲烷含量迅速增加,CK、T1-T3分别在实验第14、14、15和11天达到峰值,分别为61.90%、68.94%、65.91%和27.43%,之后分别稳定在60%、68%、64%和25%左右,可以看出,适当提高水解酸化液pH值对提高产甲烷反应器产气中甲烷含量有一定促进作用,但过强的碱性环境会抑制产甲烷反应器中甲烷菌活性,不利于水解液产甲烷。需要指出的是,每天向产甲烷反应器加入pH值为8.0~9.0(T2)的水解酸化液,反应器产气中甲烷含量并未受到明显影响,且高于对照,这与文献已报到的产甲烷菌适宜的pH值范围并不一致,具体原因尚需进一步研究。

图7 产甲烷反应器实验过程产气中甲烷含量的变化Fig. 7 Changes of methane content during the experiments

2.3 各处理两阶段厌氧发酵产气结果比较

经45 d厌氧发酵处理后,各处理产气的结果见表 1。可以看出,维持水解酸化液在弱碱性环境可以促进水解产酸反应器产甲烷,但碱性过强对厌氧微生物产甲烷产生抑制,且碱性越强抑制作用越明显。T1水解产酸反应器累积产气量较 CK提高了24.51%,T2和T3水解产酸反应器累积产气量分别仅为CK的82.67%和12.29%;调节水解酸化液pH值的处理产甲烷反应器累积产气量均低于 CK,产气量大小顺序为CK>T2>T1>T3,这与T2水解产酸反应器出水COD浓度明显高于其他处理有关;从总产气量看,由大到小顺序为 T1>CK>T2>T3,将水解酸化液pH值调节至8.0的处理累积产气量较对照提高了22.63%,T2、T3分别仅为CK的82.98%和12.50%,总产甲烷量的结果与总产气量的结果一致,T1总产甲烷量较CK提高了29.39%;CK秸秆TS产气量为281.28 mL·g-1;平均甲烷含量大小顺序为T1>T2>CK>>T3。控制水解酸化液至碱性环境对提高产气中甲烷含量有一定效果,但过强的碱性对产甲烷菌产生强烈抑制,甲烷含量大幅降低。

表1 产气结果汇总Table 1 Summary results of biogas yield

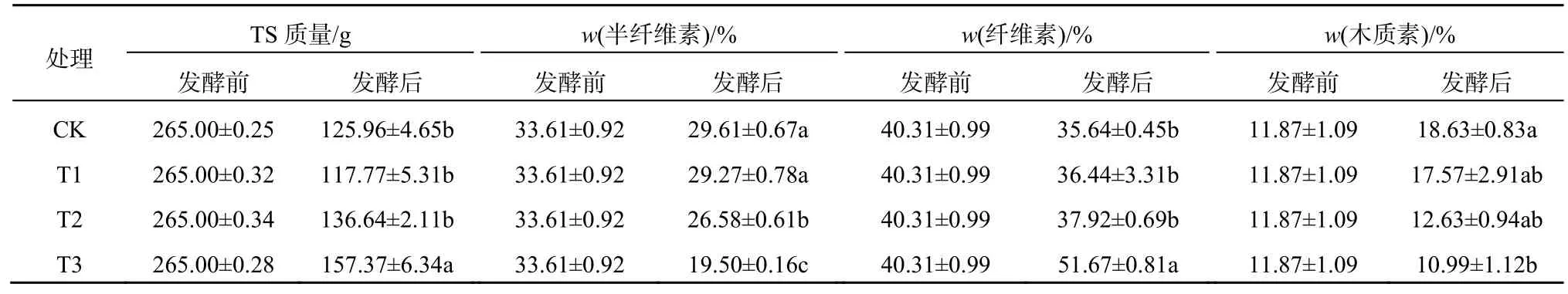

2.4 厌氧发酵前后麦秸理化特性的变化

厌氧发酵前后麦秸理化特性的结果见表2。经45 d厌氧发酵后,麦秸有机物被大量分解,CK、T1-T3麦秸TS损失率分别为 52.47%、55.56%、48.44%、40.61%,这与产气的结果一致(表1)。纤维素、半纤维素和木质素是秸秆有机物的主要成分,秸秆厌氧发酵过程实际上是纤维素、半纤维素等有机物被厌氧微生物转化为甲烷和二氧化碳的过程,木质素在厌氧发酵过程中几乎不能被分解(Komilis和Ham,2003),故厌氧发酵后秸秆中纤维素、半纤维素相对含量降低,木质素相对含量增加。经45 d厌氧发酵后,CK、T1-T3麦秸半纤维素质量分数分别下降了11.90%、12.91%、20.92%、41.98%,纤维素质量分数分别下降了11.59%、9.60%、5.93%和-28.18%,木质素质量分数分别增加了56.95%、48.02%、6.4%和-7.41%。可以看出,水解产酸系统较强的碱性环境促进了秸秆半纤维素和木质素的溶出,但不利于纤维素的溶出,这与已有的研究报道一致(陈广银等,2011)。

表2 厌氧发酵前后麦秸理化特性的变化Table 2 Physico-chemical properties of wheat straw obtained before and after anaerobic digestion

2.5 pH值调控对秸秆两阶段厌氧发酵综合评价

在本试验中,从产气的结果看,每天将水解液pH值调节至8.0促进了水解产酸反应器产沼气,累积产气量较CK增加了24.51%,水解液后续产甲烷甲烷含量也明显高于CK;每天将水解液pH值调节至9.5和11抑制了水解产酸反应器产气,水解产酸反应器累积产气量分别为CK的82.67%和12.29%,水解液后续产甲烷同样有明显抑制,产甲烷反应器累积产气量分别为CK的89.97%和17.48%。从各阶段产气量的分布看,CK、T1-T3水解产酸反应器累积产气量占总产气量的比例分别为 95.85%、97.32%、95.51%和 94.21%,表明在目前的秸秆两阶段厌氧发酵工艺中,水解产酸反应器仍是产沼气的主要环节,通过pH值调节水解产酸体系至碱性环境并不能提高相分离效果,每天调节水解产酸反应器酸化液pH值值8.0(体系pH值基本稳定在7.0左右)还强化了水解产酸反应器产气。每天调节水解产酸体系pH值至11虽然明显抑制水解产酸反应器产气,产气中甲烷含量也大幅降低,水解液COD浓度明显高于其它处理,但由于水解液过强的碱性,对后续产甲烷也有明显抑制,产甲烷反应器产气仅维持了5 d即停止产气。

3 结论

(1)在本试验条件下,秸秆两阶段厌氧发酵可以正常进行,秸秆TS产气量为281.28 mL·g-1,平均甲烷含量为47.36%。

(2)每天调节水解产酸体系pH值至8.0可促进秸秆水解产酸和产甲烷,水解产酸反应器累积产气量较 CK增加了 24.51%,平均甲烷含量提高了2.5个百分点,总产甲烷量提高了29.39%。

(3)控制水解产酸体系至过强的碱性环境,严重抑制了秸秆水解产酸和产甲烷,每天调节水解酸化液pH值至11,水解产酸反应器和产甲烷反应器累积产气量分别仅为 CK的 12.28%和17.48%。

JEIHANIPOUR A, ASLANZADEH S, RAJENDRAN K, et al. 2013. High-rate biogas production from waste textiles using a two-stage process[J]. Renewable Energy, 52: 128-135.

JUNG K W, KIM D H, LEE M Y, et al. 2012. Two-stage UASB reactor converting coffee drink manufacturing wastewater to hydrogen and methane [J]. International Journal of Hydrogen Energy, 37(9): 7473-7481.

KOMILIS D P, HAM R K. 2003. The effect of lignin and sugars to the anaerobic decomposition of solid waste [J]. Waste Management, 23: 419-423.

NOPHARATANA A, PULLAMMANAPPALLIL P C, CLARKE W P. 2003. A dynamic mathematical model for sequential leach bed anaerobic digestion of organic fraction of municipal solid waste [J]. Biochemical Engineering Journal, 13: 21-33.

SHIN S G, HAN G, LIM J, et al. 2010. A comprehensive microbial insight into two-stage anaerobic digestion of food waste-recycling wastewater [J]. Water Research, 44(17): 4838-4849.

VERGARA-FERNÁNDEZ A, VARGAS G, ALARCÓN N, et al. 2008. Evaluation of marine algae as a source of biogas in a two-stage anaerobic reactor system [J]. Biomass and Bioenergy, 32(4): 338-344.

VIEITEZ E R, MOSQUERA J. 2000. Kinetic of accelerated solid-stable fermentation of organic-rich municipal solid waste [J]. Water Science and Technology, 41(3): 231-238.

鲍士旦. 2000. 土壤农化分析[M]. 3版. 北京: 中国农业出版社: 12.

陈广银, 吕利利, 常志州, 等. 2013. 水解液出料和回流对秸秆水解产酸的影响研究[J]. 中国环境科学, 33(11): 2006-2012.

陈广银, 郑正, 常志州, 等. 2011. 碱处理对互花米草理化特性的影响研究[J]. 中国环境科学, 31(3): 245-252.

高新星, 赵立欣, 董保成, 等. 2011. 分离式两相厌氧发酵渗滤液回流对发酵过程影响试验[J]. 农业工程学报, 27(10): 266-269.

国家环保局编委会. 1989. 水和废水监测分析方法 [M]. 3版. 北京: 中国环境科学出版社.

何品晶, 潘修疆, 吕凡, 等. 2006. pH值对有机垃圾厌氧水解和酸化速率的影响[J]. 中国环境科学, 26(1): 57-61.

刘广青, 张瑞红, 董仁杰. 2007. 两相厌氧消化固体有机废弃物的水解酸化规律[J]. 中国农业大学学报, 12(1): 73-76.

刘蕾, 张立国, 尹军, 等. 2011. 不同有机质含量剩余污泥的两阶段厌氧消化研究[J]. 中国给水排水, 27(3): 29-32.

吕利利, 陈广银, 叶小梅, 等. 2013. 混合水解对打捆麦秸水解产酸的影响研究[J].环境工程学报, 7(11): 4519-4524.

卞永存, 寇巍, 李世密, 等. 2009. 农作物秸秆两阶段厌氧发酵工艺研究进展[J]. 可再生能源, 27(5): 61-65.

任南琪, 王爱杰, 马放. 2005. 产酸发酵微生物生理生态学[M]. 北京:科学出版社: 24.

阮文权. 2005. 废水生物处理工程设计实例详解[M]. 北京: 化学工业出版社: 33.

杨胜. 1983. 饲料分析及饲料质量监测技术[M]. 北京: 北京农业大学出版社.

张波, 史红钻, 张丽丽, 等. 2005. pH对厨余废物两相厌氧消化中水解和酸化过程的影响[J]. 环境科学学报, 25(5): 665-669.

张莉娟, 尹芳, 赵兴玲, 等. 2013. 秸秆沼气在我国生态农业中的应用[J].现代农业科技, 16: 263-264.

朱瑾, 叶小梅, 常志州, 等. 2011. 不同因素对秸秆两阶段厌氧消化的影响[J]. 农业工程学报, 27(增刊1): 79-85.

Effect of pH Values Control on Biogas Production of Agricultural Straw with Two-phase Anaerobic Fermentation

CHENG Guangyin1, CAO Jie1,2, YE Xiaomei1, DU Jing1, CHANG Zhizhou1

1. Institute of Agricultural Resources and Environment, Jiangsu Academy of Agricultural Sciences, East China Scientific Observing and Experimental Station of Development and Utilization of Rural Renewable Energy, Ministry of Agriculture, Nanjing 210014, China; 2. Nanjing Research Institute of Agricultural Mechanization, Ministry of Agriculture, Nanjing 210014, China

Two-stage anaerobic digestion of agricultural straw is an important way for biogas production in China. The anaerobic digestion process was divided into two stage, hydrolysis and acidification, and methanogenesis. Large literature search showed that hydrolysis and acidification is the limiting step of biogas production of biosolid wastes. How to improve the hydrolysis and acidification rate of biosolid wastes? Much work has been done, including pretreatment, co-digestion, high efficient microbial inoculants, fermentation process control, et al. PH value is an important factor to hydrolysis and acidification of biosolid wastes. Much work has been done on characteristics of hydrolysis and acidification of biosolid wastes in acidic environment, but there was little information on characteristics of hydrolysis and acidification of biosolid wastes in alkaline environment. In order to evaluate the effect of alkaline environment control on hydrolysis and acidification and subsequent biogas production of agricultural straw, changes of daily biogas yield, methane content, pH value, COD content of hydrolysis and acidogenic phase and characteristics of biogas production of methanogenic phase were studied. The results showed that two-phase anaerobic fermentation of agricultural straw could be operated normally and TS biogas yield and average methane content were 281.28mL/g TSaddedand 47.36%, respectively. Cumulative biogas yield of hydrolysis and acidogenic phase, average methane content and cumulative methane yield of treatment of adjusting pH value of hydrolysate to 8.0 daily was improved by 24.51%. 2.5 percent and 29.39%. Adjusting pH value of hydrolysate to 9.5 and 11.0 daily could inhibit biogas production of hydrolysis and acidogenic phase and increase COD content of hydrolysate, but it was bad for biogas production of hydrolysate and cumulative biogas yield of methanogenic phase were only 89.97% and 17.48% to that of CK. Maintaining hydrolysis and acidogenic phase in alkaline environment was beneficial for dissolving out of hemicellulose and lignin but bad to cellulose.

agricultural straw; two-phase anaerobic fermentation; pH value; biogas production; hydrolysate

10.16258/j.cnki.1674-5906.2015.02.024

X705

A

1674-5906(2015)02-0336-07

陈广银,曹杰,叶小梅,杜静,常志州. pH值调控对秸秆两阶段厌氧发酵产沼气的影响[J]. 生态环境学报, 2015, 24(2): 336-342.

CHENG Guangyin, CAO Jie, YE Xiaomei, DU Jing, CHANG Zhizhou. Effect of pH Values Control on Biogas Production of Agricultural Straw with Two-phase Anaerobic Fermentation [J]. Ecology and Environmental Sciences, 2015, 24(2): 336-342.

国家科技支撑计划项目(2012BAD15B03);江苏省农业科技自主创新项目(CX(12)1002)

陈广银(1981年生),男,副研究员,博士,主要从事农业固体废弃物资源化研究。Email: xzcf2004@163.com *通信作者:常志州(1957年生),男,研究员,硕士,硕士生导师,主要从事农业废弃物资源化利用。E-mail: czhizhou@hotmail.com

2014-12-01