被动式液体微混合器芯片的研制

张雅雅,彭 湉,王 洪,李桂林,崔建国

(重庆理工大学药学与生物工程学院,重庆 400054)

近10年来,微流体技术发展迅速,涉及医学、化学和生命科学等众多领域,大量的学者正在开展各种微流体芯片的研究[1-3]。微流体混合器是微流控芯片的重要组成部分之一,它能有效且快速地将多种溶液充分混合,加快试样液体的检测和分析速度,具有优于常规混合设备的多种优点,在化学合成、生物反应、高通量筛选等领域有很广的应用前景[4]。如何有效提高微混合器的混合效率是目前微流体领域的研究热点之一[5]。当前国内外关于微混合器的相关研究主要包括微混合器的结构设计、芯片制作加工、流体混合实验及效果分析、流体力学计算仿真等方面[6-8]。微混合器的通道结构一般在几十到几百微米,在该尺寸范围内,流路的雷诺数非常小,且无涡流现象产生,液体间主要依靠分子扩散作用混合。相比宏观条件而言,其混合时间大大延长且混合效果变差。因此,为了提高液体的混合效率,必须采取有效的混合方式来增加流体间的微接触面积或者增强对流和扩散[9]。

本文设计了被动式液体混合微流体芯片,借助分散混合和结构设计提高微观状态下流体的混合效果和效率,有效减少了充分混合所需的时间及通道长度。首先,借助自行研制的数字光刻投影系统(DLPS)进行微结构母模的制作,并通过模复制过程在聚二甲基硅氧烷(PDMS)材料上制作出带有微结构的混合器芯片[10];然后,利用微波放电改性实现了上述所设计的微混合器芯片间的成功键合,形成了封闭的通道[11];最后,对得到的被动式微混合器进行性能及功能测试,通过对混合效果的观察及对比,找出各通道的最优参数和最优结构加以优化,确定了满足研究要求的“巳型”液体快速混合微流体芯片结构,实现了对微量流体的有效快速混合。

1 被动式微混合器芯片结构的设计与制备

1.1 芯片结构的设计

微混合器的通道混合空间尺寸为微米级,整体尺寸较小,其混合过程一般要求非常快速。考虑到同时它还可结合反应和分析等功能,因此对其性能的要求远超传统的宏观混合器。微混合器芯片的小尺寸使其具有两大优点:一是拥有nL至μL级的试剂消耗量,这对样品量少、试剂昂贵的生命科学领域样品分析具有重大意义;二是微混合器中反应迅速,而且安全性好。由于微混合器混合空间体积小,比表面积大,流体扩散距离短,传热和传质迅速,流体在短时间内就能充分混合,因而能减少反应时间,大大提高反应产率。

雷诺数对混合器的混合效果和混合速度起着重要的作用,它是流体流动中惯性力与黏性力之比,定义为

式中:ρ为流体密度;V为流体平均流度;D是微通道的直径;μ为流体动力学黏度。当雷诺数过低时,黏性力很大,惯性力很小,混合器不易产生作用,流体不易混合;当雷诺数适中时,黏性力与惯性力的比例恰好可以使混合器较为均匀地混合,但是混合速度较慢;随着雷诺数增大,惯性力偏大,在惯性力的作用下,发生混合的速度明显加快,但混合效果变得越来越不均匀。对于微混合器芯片而言,其流路通道的尺寸为微米级别,这直接决定了其流路的雷诺数非常小。

基于微流控系统中流动状态的基础理论,本文根据微混合器的基本构型(T型、Y型、逶迤型、弯道型、折叠型、盘绕型等),参照微流体流动的基本特性,结合雷诺数等微混合器混合效果的影响因素,在前期大量的实验研究基础上设计了以下几种微混合器结构。

1)基于T型结构的曲折线混合器

通过对通道的弯折,改变流体在微通道中的流动迹线来增强混合,对混合流体的流程进行流线弯曲、挤压和重叠等来加速混合过程,提升混合效果。由此,本文设计了一种不规则锯齿波的简单T型曲折线结构,如图1所示。

图1 T型曲折线混合器矢量图

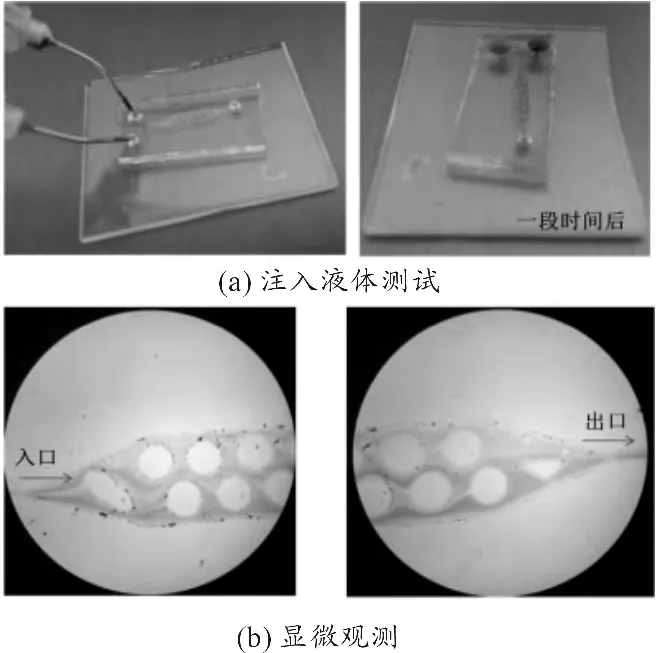

2)基于Y型结构的圆坑阵列混合器

基于Y型的圆坑阵列混合器的矢量结构如图2所示。两种液流分别从入口1和入口2进入混合器,相对流动,在Y型交叉口处汇合进入六边形的混合腔,混合腔内有1个三棱柱、1个椭圆柱和10个小圆柱,它们交错排列。由于小柱的存在,形成数个不同宽度的通道,以期达到流体经过混合腔时不断改变流向和流速的目的。

图2 Y型圆坑阵列混合器矢量图

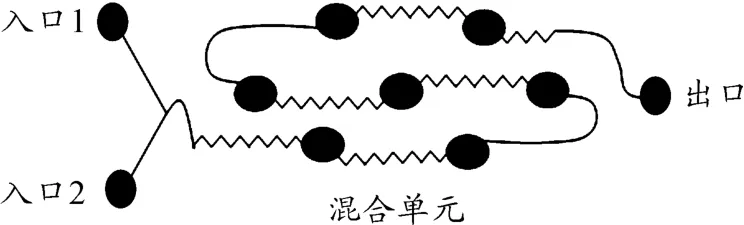

3)基于锯齿波结构的回旋圆形微混合器

对微通道进一步优化,将通道设计为锯齿波状,并在微通道中加入不规则的椭圆形通道(如图3所示),使混合液体流经椭圆形通道时产生回旋作用,扰乱其流向,加速其混合效果。

图3 锯齿波回旋圆形混合器矢量图

1.2 微混合器芯片的加工实验

1.2.1 材料及设备

PDMS(Sylgard 184 型,Dow Coming Corp),Dry-film光刻胶(115T,Taiwan)、显影液(1%,Na2CO3)、无水乙醇、甲醇、丙酮、DI-Water。数字光刻投影系统(DLPS),隔膜真空泵(GM-0.5 A)、微波炉(G70F20CN/L-DG(B0),GalanZ)、真空罩(3.9 L,鲜之宝)、细钢针(304,不锈钢)、数控超声波清洗器(KQ-50DB)、夹具、热板(HP7,德国)。

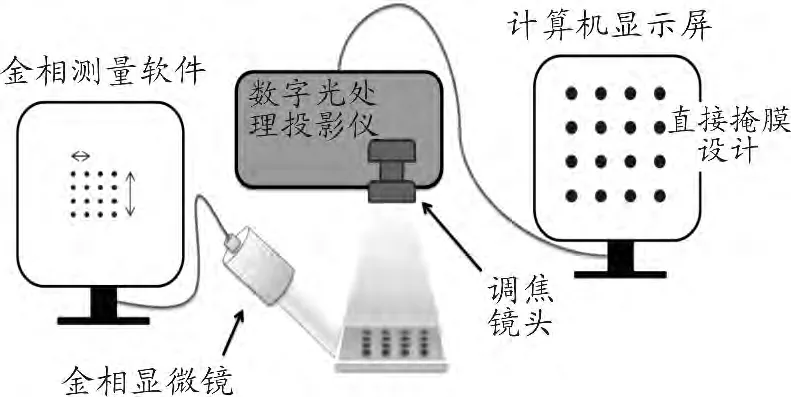

1.2.2 微混合器芯片的制作技术

本文借助数字光刻投影系统进行微混合器结构母模的加工制作,整个过程操作简单,无需价格昂贵的光刻机等仪器,也无需洁净间等特殊环境,在普通实验室就可在3 h内完成微流控芯片的设计与制作。其中,数字光刻投影系统(DLPS)由数字光处理(DLP)投影仪(Dell-1210S)、可调焦光学镜头(40 mm,F/2.41~2.55)、数字显微镜(金相测量显微镜)和计算机组成,如图4所示。

图4 数字光刻投影系统工作示意图[10]

微混合器芯片的具体加工过程如下:

1)母模制备:将贴有dry-film光刻胶的玻片放入投影台的曝光区域,将事先设计好的微结构图形投影曝光到光刻胶上。通过DLPS能方便地曝光出清晰的微观图形,然后经过定影、漂洗和加热坚膜处理,即可获得带有微观结构的母模。得到的母模稳定精度最小可以达到40 μm。

2)PDMS基片制备:将上述过程得到的母模用锡箔纸包围,将PDMS预聚合物(PDMS主剂与其固化剂按10∶1的质量比配置而成,充分搅拌5 min,再将其置于真空干燥皿中抽气15 min去除气泡,即得到PDMS预聚合物)灌注到dry-film光刻胶母模上,抽真空15 min后在80℃温度下加热1 h,冷却后得到已固化的PDMS结构。

3)键合封装:用刀片切掉已固化PDMS结构的多余边缘,再将固化的PDMS结构从光刻胶上剥离下来,然后依次用丙酮、去离子水、甲醇、无水乙醇清洗,用压缩空气吹干,放在干净的载玻片上待用。将处理好的PDMS基片放入微波放电改性装置中,进行改性处理。微波放电改性条件为140 W,5 s。最后将PDMS和处理过的载玻片紧密压合,设置热板加热时间为0.5 h,温度为80℃,即可完成键合封装[11]。

2 实验结果

2.1 三种基本微混合器构型的混合效果分析

本文利用上述加工技术制作了多种微混合器芯片,并对其混合效果进行测试与分析。通过将红、蓝墨水注入测试芯片,发现基于T型结构的曲折线混合器中两流体的颜色在折线通道中经过4次转折后发生了细微变化,出现浅紫色,但芯片整体呈层流状态,混合效果不佳,如图5所示。依据理论分析和所设计的通道参数,ρ1=ρ2=1 100 kg/m3,μ1=μ2=1.789×10-3kg/(m·s),中间曲折线宽度s=116 μm,流体在中间回旋直通道的平均流速为V=1.6 cm/s,由式(1)可得Re=1.14。在这种结构的微混合通道中,当雷诺数较低时,混合仅依靠分子扩散来完成。

图5 T型曲折线混合器动态测试图

基于Y型圆坑阵列的混合器在注入红、蓝墨水进行测试后,两流体汇合进入中间点阵混合单元内,红色部分稍显紫色,但蓝色部分仍清晰可见,混合甚微,流体总体呈现层流,出口部分流体依然清晰分层,未达到理想的混合效果,如图6所示。依据理论分析和所设计的通道参数,通道宽度s=300 μm,流体到中间点阵通道的平均流速为V=166.6 μm/s,由式(1)可得 Re=0.031,通道内的流动形式为层流,混合效果甚微。因此,可知仅通过单一的改变流体方向来实现液体在微尺寸下的快速混合效果不佳,后面将采用多级模式来改进混合效果。

图6 Y型圆坑阵列混合器动态测试图

基于锯齿波的回旋圆形混合器芯片在注入红、蓝墨水进行测试后,两液体进入第1层混合单元后均匀层流,经过一条锯齿状通道后进入第2层混合单元,此时的流体不再均匀层流,两液体交接处呈现浅紫色,经过两次混合单元后的流体流入第3层混合单元后紫色稍许加深,混合效果明显提高,如图7所示。依据理论分析和所设计的通道参数,锯齿状通道宽度s=42.57 μm,流体在该通道的平均流速为V=1.8 cm/s,由式(1)可得Re=0.47。因此,在低雷诺值情况下,两液体可通过改变流程方向及加长流程的方式来产生涡流现象,进而提高混合效果。

图7 锯齿波回旋圆形混合器动态测试图

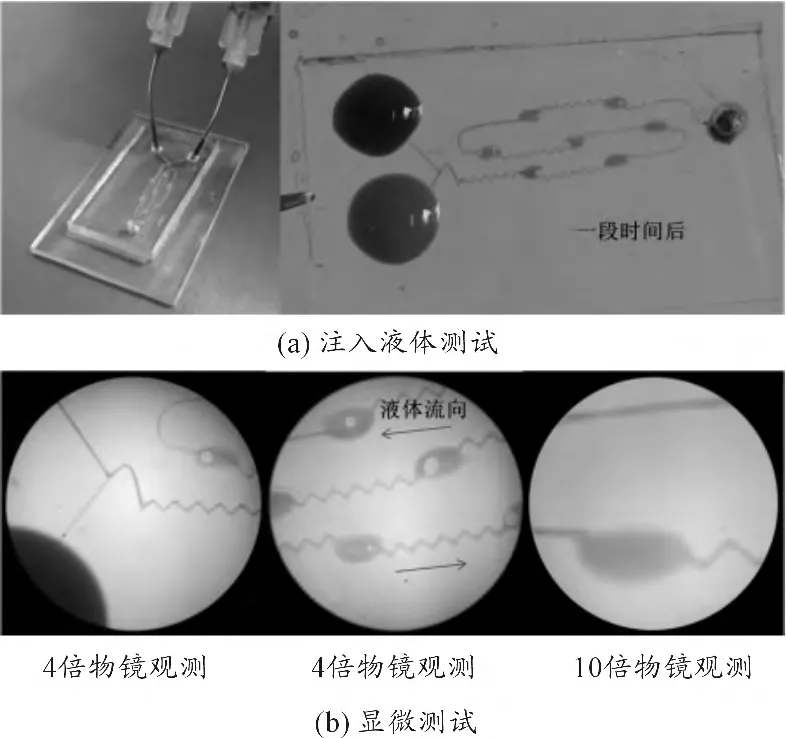

2.2 “巳形”混合器设计

前面提及的各种混合器各具特色,表1为各混合器混合效果分析对比。

表1 各种混合器混合效果分析对比

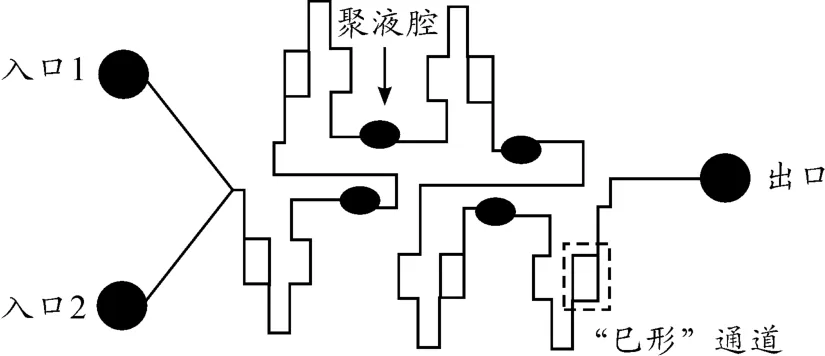

通过对比分析混合器效果,综合之前实验混合效果比较好的通道结构,本文设计了符合研究要求的“巳形”结构微混合器,并把长直通道设计成转折回旋形,这样不仅增加了通道的有效长度和宽度,还增强了沿通道方向“巳形”回流的影响,如图8中虚框所示。

图8 “巳形”混合器矢量图

图9展示了“巳形”混合器动态测试的情况,注入红、蓝墨水后,两种流体的分界面很清晰,呈层流流动。之后两种流体汇合进入第1个“巳形”混合单元内,流体主要依靠分子间的扩散作用进行混合,混合较慢,呈现均分的层流现象。两流体从“巳形”混合单元流出,经过7次转角到达第1个椭圆混合单元后进入第2个“巳形”通道。可以看到:此时流体依然呈分层状态,但是第1个混合单元的影响分层交界面出现模糊,呈现出微弱的紫色,流体实现了一定程度的混合。如此迭代,流经第3、4个混合单元后,两流体的混合程度逐渐增强,在出口处的混合单元内呈现紫色,两流体已实现均匀混合。依据理论分析和所设计的通道参数,通道宽度s=106.67 μm,流体在巳形混合单元的平均流速为V=0.9 cm/s,故Re=0.68。由此可知,通道内的流动形式以层流为主,但通过流体在通道内流动,通道的分支汇合、回旋转折,使流速产生横向分量,进而产生混沌对流,促进流体混合,从而实现了较好的液体混合效果。

图9 “巳形”混合器动态测试图

3 结束语

本文通过对微流控系统中几种典型参数及流动状态进行理论分析和研究,设计出多种构型的微混合器,利用研制的数字光刻投影系统和微波炉改性方法对这些微混合器进行了加工制作,并分别进行实验测试,详细分析对比了混合效果,从而优化并设计出符合研究要求的“巳型”混合器结构。设计的“巳型”混合器结合回旋腔、弯道以及“巳型”基本构型于一体,通道尺寸从数十到数百微米级,可以较好地实现两种液体的快速混合。本文所设计通道的雷诺值只有0.68。理论上,液体在通道内是完全层流状态,但通过上述微混合器结构设计,不断改变液体的流向,改变液体间的惯性力,结合回旋腔促使其形成涡流,最终可以高效地实现两种不同液体的快速混合,从而实现本文设计的初衷:在低雷诺数状态下实现微流体的快速混合功能。整个混合器制作成本低、时间短、操作简单,可作为大多数普通高校实验室开展微流体芯片研究的一种参照和借鉴。

[1]ZHANG Yaya,CUI Jianguo.Economical microfluidic processing technology based on PDMS[J].Hydromechatronics Engineering,2014,42(24):86-92.

[2]KEJUN ZHONG,YIQING GAO,FENG LI,et al.Fabrication ofPDMS microlensarraybydigitalmaskless grayscale lithography and replica molding technique[J].Optik,2014,125:2413-2416.

[3]WILHELM E,NEμMANN C,SACHSENHEIMER K,et al.Rapid bonding of polydimethylsiloxane to stereolithographically manufactured epoxy components using a photo generated intermediary layer[J].Lab Chip,2013,13:2268-2271.

[4]方肇伦.微流控分析芯片[M].北京:科学出版社,2003.

[5]韩克江.被动式微混合器混合特性的数值模拟[D].济南:山东大学,2008.

[6]张平,胡亮红,刘永顺.主辅通道型微混合器的设计与制作[J].光学精密工程,2010(4):872-879.

[7]李勇,王欣欣,王瑞金.影响微流体混合的因素及微混合器[J].新技术新工艺,2008(7):40-45.

[8]马秀峰.微混合器混合效果的研究[D].沈阳:东北大学,2011.

[9]何秀华,邓许连,毕雨时,等.压电无阀微混合器的数值模拟[J].排灌机械工程学报,2011(4):292-296.

[10]张雅雅,崔建国.基于数字光刻投影系统的快速微加工技术[J].应用光学,2015,36(3):448-453.

[11]张雅雅,崔建国.基于微波放电法的 PDMS材料表面改性[J].表面技术,2015,44(9):78-83.