船用螺旋桨先进制造技术研究进展

季洋阳,田桂中,周宏根

(江苏科技大学 机械工程学院,江苏 镇江212003)

0 引 言

船舶工业的发展壮大,对维护国家海洋权益、加快海洋开发、保障战略运输安全具有重要意义。螺旋桨(尤其是大型船用螺旋桨)是船舶动力系统的核心部件之一,其制造质量直接影响整船性能和推进效率。随着国内外学者的深入研究探索,船用螺旋桨的设计制造技术取得了显著进步。

大型船用螺旋桨的制造涉及螺旋桨模具造型、铸造材料熔炼、浇注、手工打磨、数控加工、数字化检测等众多工艺,存在周期长、准确性差、制造成本高等缺点,加工很大程度上取决于生产工人的技术熟练程度,无法准确地反映现代设计水平和思想,不能保证螺旋桨的高精度和高强度要求。本文介绍船用螺旋桨的分类和制造材料,综述了铸造、焊接、数控加工以及数字化检测等船用螺旋桨关键制造技术的国内外现状,探讨船用螺旋桨制造技术的发展趋势。

1 船用螺旋桨分类与制造材料

1.1 分类

船舶推进器的种类有很多,螺旋桨由于性能良好、效率较高,且安装维修方便,是现代船舶普遍采用的推进器。除了普通螺旋桨外,根据设计和使用的要求不同还有可调螺距螺旋桨、对转螺旋桨、导管螺旋桨、串列螺旋桨等[1]。

螺旋桨根据船型、吃水、推进性能、空泡和振动等多方面因数选择合理的叶片数目。主机功率在200 kW 以下或桨径在1.3 m 以下的,多选用3 叶螺旋桨;300 kW 以上多选用4 叶;10 000 kW 以上或桨径在6.5 m 以上多选用5 叶或更多的叶片数。即一般中小型船舶3~4个叶片,大型船舶常为4~5个叶片。

依据螺旋桨结构加工方式的不同,普通螺旋桨可分为整体式螺旋桨和组合式螺旋桨。整体式螺旋桨是桨叶与桨毂铸成一体的普通螺旋桨,一般由铸造而成。考虑到整体式螺旋桨整体经济效益问题,在浅水航道航行的船用整体式螺旋桨逐步被组合式螺旋桨所替代,将轮毂和叶片加工成分离式,通过键和紧固件将两者固定成一体,螺旋桨可由3~6个叶片构成。

螺旋桨按其螺距来分可以分为等螺距螺旋桨和变螺距螺旋桨2 种。以不同半径的共轴圆柱面与叶面相交,所得螺旋线的螺距均相等,称等螺距螺旋桨,若不相等,称变螺距螺旋桨,变螺距螺旋桨往往在一定的半径范围内螺距随半径的增大而增大。另外还有一种可调螺距螺旋桨,它的叶片是活络安装在桨毂上的,并可通过内部传动机构驱动叶片转动以达到螺距变化来改变航速。

1.2 制造材料

螺旋桨的材料分为金属、非金属以及复合材料3种。金属材料主要包括铜合金材料(锰铁黄铜、铝青铜)、铸钢(普通铸钢、镍合金钢、不锈钢)、铸铁(普通铸铁、球墨铸铁)、铝合金及钛合金等;非金属材料包括玻璃钢、尼龙、高分子聚合物等;复合材料主要包括碳纤维复合材料、混合玻璃/碳复合材料等。

铜合金材料是螺旋桨的主要材料,也是应用最广、使用性能最好的材料。铜质地柔软,表面光滑,阻水性好,耐腐蚀,韧性好,海船主要采用铜质螺旋桨。铜质螺旋桨材料主要分为锰黄铜及铝青铜。铝青铜螺旋桨材料,耐腐蚀性能好,强度高,性能远优越于黄铜,是很受欢迎的一种螺旋桨材料。

铸钢材料有普通铸钢、镍合金钢和不锈钢。新的不锈钢螺旋桨材料,机械强度高,抗冲击性能好。2007年,美国Mercury Marine 公司开发出一种具有高抗冲击强度的船螺旋桨用新型铸造合金,命为Mercalloy[2]。将这种Mercalloy 合金366 与铝合金AA514,AA365 进行比较研究。结果表明,Mercalloy合金比铝镁合金具有更好的可铸造性能,且还具有最佳吸收性能和在负载下的更高抗挠曲性能。

复合材料是螺旋桨制造材料的研究热点。2006年,瑞典Propulse AB 公司提出了复合螺旋桨设计的全新概念,所制作的螺旋桨由金属轴和可替换的复合叶片组合而成[3]。德国AIR 公司研制出一种碳纤维环氧的螺旋桨[4],比金属桨推进效率提高3%~10%,减轻重量25%~35%,有利于快艇加速,且该螺旋桨阻尼性好,可降低噪声约5dB。

Ching-Chieh Lin 等[5]进行了可变螺距复合材料螺旋桨的实验,通过新型复合材料的使用,提高了螺旋桨的弯扭耦合的性能,该性能可用于更高设计性能需求的螺旋桨上。

M.R.Motley 等[6]利用流体-结构相互作用的影响来提高复合材料船用螺旋桨在多种工作条件下的性能。2004年,英国QinetiQ 公司设计、制造了一个直径为2.9 m的5 叶复合材料螺旋桨[7],以军舰标准建造,使用了混合玻璃/碳复合材料,其外观如图1所示。

图1 英国QinetiQ 公司的复合材料螺旋桨Fig.1 Composite propeller of British QinetiQ company

1.3 加工装备

螺旋桨加工装备是决定螺旋桨的加工质量、加工工艺效果的重要因素,随着数控机床和计算机技术的发展,欧美发达国家已采用工频感应电炉、焊接机器人、多轴联动数控机床以及大型螺旋桨的加工平台等高端设备对大型螺旋桨进行加工,以提高生产效率和加工精度。

熔炼设备的发展趋势是采用工频感应电炉,通常采用2 座炉体以便交替使用。浇注设备是使熔炼出来的金属形成螺旋桨的毛坯,浇铸系统是确保产品铸造质量的一个重要环节。目前国外技术领先的主要有日本中岛螺旋桨公司(Nakashima Propeller)[8]、英国Stone 船用推进公司英国[9]、德国MMG 梅克伦堡金属铸造有限公司(Mecklenburger Metallurguss Waren)[10]等。

焊接是舰船螺旋桨维护和修复的重要手段,其性能要求非常高,焊接工艺必须可靠,高性能焊接机器人在工作的维稳性和焊接产品质量的一致性方面显现了突出的作用,目前日本川崎重工、安川以及德国CLOOS 公司在这方面处于技术领先[11-13]。

多轴联动数控机床加工是实现大型与异型复杂零件高效高质量加工的重要手段,它能将数控铣床、数控镗床、数控钻床等功能组合在一起,能有效地避免由于多次安装造成的定位误差,可加工形状复杂,精度要求高的零件。日本中岛螺旋桨公司(Nakashima Propeller)[14]及S & S螺旋桨公司日本海鸥公司(Kamome Propeller Co.Ltd)[15]在数控设备方面处于技术领先。

船用螺旋桨静平衡机是一种用来测试螺旋桨平衡度的仪器设备。螺旋桨必须进行静平衡试验,并按“船规”要求进行验收。目前英国Stone 船用推进公司以及S & S螺旋桨公司等公司的静平衡检测设备检测效果优异。

2 船用螺旋桨关键制造技术研究现状

作为船舶推进系统的关键零部件,螺旋桨具有型面与结构复杂、材料硬度高、尺寸和重量大、精度要求高、加工难度大等特点,船用螺旋桨是一个铸造工艺复杂、加工方法特殊、技术要求高的产品。船用螺旋桨关键制造技术包括铸造、焊接、数控加工以及数字化检测等。

2.1 船用螺旋桨铸造技术

大型和超大型螺旋桨铸造工艺繁琐,铸造流程复杂,所需控制因素较多,成形工艺和应用范围各有差异。针对这两类螺旋桨,研究人员在对传统铸造方法进行改进的同时,积极探索新的工艺方法。

向延平[16]通过对大型螺旋桨的研究,分析得出大型螺旋桨的铸造工艺流程,并总结出依据螺旋桨铸件的入级要求,按照标准和经验确定补缩、反变形量、工艺余量,进行浇注系统的设计,选择适宜的水玻璃砂型配砂,精心造型和确保铸型干燥,采用符合要求的原材料进行熔炼和浇注,就能成功铸出大型船用螺旋桨。

孙广敏等[17]研究分析了超大型螺旋桨,以生产实践为基础,从造型方法、合金选择及成分控制、多炉熔炼等方面,介绍了毛坯重达80 t 以上的超大型铜合金螺旋桨铸件的铸造方法和工艺特点,并提出了3方面要求:一是合理造型方法选择;二是采用多炉熔炼技术,控制合适的熔炼温度、出炉温度、出炉时间、出炉顺序等环节;三是浇注系统的合理设置。

2.2 船用螺旋桨焊接技术

螺旋桨焊接工艺研究大多数都是针对具体的螺旋桨焊补,探讨焊补前准备工作、焊补工艺、焊补后热处理方式及检测方法等方面。

兰现卿等[18]分析了铜质螺旋桨的焊接特点,针对焊接准备、焊接过程中的技术问题,提出合理的装焊、焊接顺序和防变形方法,以减小焊接应力变形,认为螺旋桨的焊接顺序应遵循如下原则:尽可能使焊缝能自由收缩;采用对称焊;采用不同焊接顺序。一般退焊法和跳焊法每段焊缝长度100~350 mm (较大螺旋桨)较为适宜。交替焊法因工作位置移动次数太多,故较少采用。

马勇[19]对破损的铜质螺旋桨提出了焊补工艺,探讨了焊补前准备工作、焊补后热处理、防止开裂等问题,在螺旋桨焊补修复中,根据螺旋桨所使用材料的特性和损坏的部位制定相应的焊补工艺,是保证所修复的螺旋桨质量的关键。

陈爱国[20]则针对锰黄铜或铝青铜铸造的大型海船螺旋桨在海水中工作时容易产生的应力腐蚀裂纹和腐蚀疲劳裂纹的氩弧焊修复工艺进行研究,从螺旋桨裂纹的检测与可否焊接的判断、焊接材料及焊前准备、焊接参数与操作和焊后处理与检测4个方面进行说明。

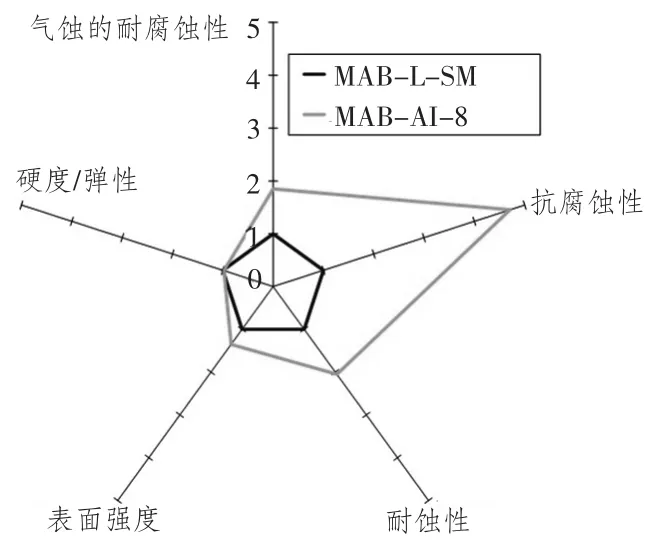

C.H.Tang 等[21]指出采用激光表面熔凝处理是为了提高锰-镍-铝青铜(MAB)的抗空蚀性能,该机构研究了在激光表面合金化(LSA)中尝试使用细铝粉,通过采用适当的激光加工参数,获得的厚度均匀的合金化表层约为1 mm,得到了自由裂纹或孔隙合金层。该研究小组通过实验分析,指出使用铝的MAB (锰-镍-铝青铜)激光表面合金在3.5%的NaCl 溶液中耐腐蚀和抗空蚀性能同时增加,比激光熔凝处理(LSM)增加的要明显。通过使用铝的MAB的LSM和LSA对比效果雷达图可见LSA 样本在耐腐蚀性等方面都比LSM 要更好[21],如图2所示。

图2 使用铝的MAB的LSM和LSA对比效果雷达图Fig.2 Radar diagram for comparing the effects of laser surface melting(LSM)and laser surface alloying (LSA)of MAB with Al.

E.S.Statnikov 等[22]比较了由相同材料青铜Cu3制作的螺旋桨板试样的腐蚀疲劳试验,提出了应用UIT (超声冲击处理)作为一种热处理的替代方法的探索结果。结果表明,在焊接修复中应用UIT,腐蚀疲劳强度比热处理螺旋桨要高。

钟克山[23]阐述了螺旋桨焊接修理方法的工艺要点,提出修理后检验工作应注意的问题,螺旋桨焊接修复后的检验主要包括如下几方面内容:1)主要参数的检查:局部螺距的误差、平均螺距误差、桨叶最大厚度误差以及直径误差都应满足现行标准和规范的要求;2)裂纹等缺陷检查:对焊缝区进行着色探伤,无裂纹、夹渣和气孔等缺陷;3)表面粗糙度检查;4)静平衡试验:根据标准规定,螺旋桨叶梢处的允许不平衡量为

式中:G 为计算不平衡挂重,kg;m 为螺旋桨质量;R为螺旋桨半径;n 为螺旋桨转速;C 为系数。

2.3 船用螺旋桨数控加工技术

船用螺旋桨从铸造毛坯到成品涉及到CAD 建模、多轴数控加工轨迹规划、合理选择加工刀具、曲面测量、加工仿真等相关技术。采用数控机床对大型螺旋桨进行加工,可以提高生产效率和加工精度。

2.3.1 船用螺旋桨数字化建模

船用螺旋桨是典型的复杂曲面零件,主要是自由曲面的造型问题。研究人员针对螺旋桨的曲面造型,采用最小二乘法、UG 建模以及开源计算等方法来构建模型。

钱卫东等[24]针对螺旋桨的结构特点,利用MSC.Patran 前后处理器的二次开发,开发了一套螺旋桨自动化建模软件,定义了螺旋桨建模的型值表标准格式,实现了螺旋桨几何建模和网格划分的自动化。并对某冰区加强螺旋桨进行了建模和计算,结果表明系统建立的螺旋桨模型能保持良好的光顺效果和网格质量。

Ye Xiuzi[25]提出了结合物理约束主要包括曲面法矢来设计螺旋桨曲面,最终曲面是一个完整的非均匀B 样条曲面,用最小二乘法拟合给定的数据点及这些点上面的法矢得到螺旋桨曲面。

Munar[26]采用UG的CAD 模块建立某型号的螺旋桨的特征参数化几何模型,通过对舰船用螺旋桨叶片型值处理,计算舰船用螺旋桨叶片的型值点,并根据型值点平滑连接得到叶片的NURBS 型线,然后利用蒙皮法得到光顺的叶片曲面。

L.X.Cao and J.Liu[27]在船用螺旋桨的设计阶段,给定在不同圆柱段曲线的数据点,再采用最小二乘法的三次方Bspline 曲线进行光顺拟合圆柱段不同曲率的曲线。然后,圆柱段曲线上的控制点作为新的数据点,用来在其他方向上对曲线进行光顺拟合,最终,获得螺旋桨的叶面和叶背的曲面。

D'Epagnier 等[28]提出一个开源计算螺旋桨桨/涡轮设计工具(OpenProp),这个源程序应用于水下航行器和推进器以及传统的螺旋桨的设计。OpenProp 是一个螺旋桨快速的参数化设计工具,工程师只需稍加培训就可以通过这个程序完成设计。

2.3.2 船用螺旋桨五轴数控铣削加工工艺

大型船用螺旋桨的精加工通常不能由3 轴数控机床完成,一般需要5 轴联动数控机床来完成,其加工工艺主要内容包括选择合适的机床、刀具、走刀路线、主轴速度、进给速度和合理的划分螺旋桨加工区域等。

Y.C.Kim和Y.M.Lee[29]提出了螺旋桨的加工制造流程,如图3所示。首先,选择螺旋桨的原材料,铸造成螺旋桨毛坯,然后粗加工螺旋桨的叶背面,再粗加工螺旋桨的叶面,最后通过砂带磨削精加工螺旋桨曲面。

图3 船用螺旋桨制造工艺过程Fig.3 Manufacturing process of marine propeller

H.C.Kuo和W.Y.Dzan[30]通过几何模型的数学模型和微分方程的计算理论,得到恒定螺距的螺旋桨叶片压力面的方程。通过该模型推导出在螺旋桨叶片表面数控加工中最大容许的球头铣刀半径。推导出走刀步长和刀具轨迹间隔的数值分析模型。除此之外,还提出了利用刀具的包络面得到实际加工的最大误差分析模型。最后,通过实例验证该模型的可行性和可靠性。

邹孝明[31]提出了严格划分桨叶的方法,对叶面加工和叶片背面加工进行区域划分。在避免干涉的前提下按照减小重叠区域以提高加工质量和加工效率的原则,提出了船用螺旋桨的制造工艺流程和基本数控加工工序。螺旋桨制造工艺流程如下:毛坯制造、毛坯余量检测、装夹定位、叶面加工、翻边、叶背加工、导边修圆、叶片背抛光、型面检测;数控加工工序如下:精车桨毂大端面、加工随边、加工叶面非重叠区域、螺旋桨翻面、加工导边、加工叶背非重叠区域、加工叶背重叠区域。

G.W.Vickesr[32]对分别采用球形刀和立铣刀进行曲面加工的结果进行比较,发现立铣刀能更好地与曲面的几何特性相匹配,因而可以减少走刀次数,切削效率高,且刀具使用寿命长。

Frizt[33]分析了非可展直纹面的特性,提出了无干涉圆柱形刀具磨削直纹面的方法,文中指出这种直纹面大都是由双曲点组成,刀具轴线沿负主曲率所在的方向放置,即可避免干涉现象。

唐余勇[34]在给出等螺距螺旋桨叶片工作面方程的基础上,根据其主曲率和工作面上点的分类,提出了3 种刀具参数及其相应数控加工中步长和行距的定量分析与计算模型,并以不同刀具加工同一叶片工作面的算例说明了正确选用加工刀具的方法。

Gershon Elber和Russ Fish[35]提出了基于分段规则曲面近似逼近的5 轴面铣削加工方法。基于这种方法采用圆柱铣刀加工的曲面的表面光洁度高,与球头铣刀相比减小了扇形高度。此方法可以提高铣削加工的效率,同时满足加工精度和表面光洁度的要求。

B.K.Choi[36]针对5 轴表面铣削加工的刀位数据优化问题,提出把5 轴表面铣削加工的刀位数据优化问题转化为针对刀具方向(角度α和β)的二维约束目标最小的优化问题,并应用于船用螺旋桨的5 轴铣削加工中。还提出了平底刀5 轴端铣加工的刀具轨迹优化的方法,通过调整刀具摆动角度,使相邻的2 条刀路的残留高度达到最小。

Joung-Hahn Yoon[37]应用微分几何中杜潘标形的方法,提出了一种优化的刀位确定方法,其原理是在每一个刀触点处,刀具与工件曲面的标形差为一二次曲线,因此只需在3个法截面内进检验,即可确定二次曲线的3个系数,从而确定刀具的优化位置。

J.G.Lee[38]主要提出了采用五轴铣削加工复杂曲面时考虑刀具的表面轮廓的影响,得到静尺寸的刀位数据。通过合并刀具扫略面模型(TSS),得到沿刀具轨迹的面铣刀具最优的刀位数据。

2.4 船用螺旋桨数字化检测技术

船用螺旋桨加工质量、形状的好坏直接关系到船用螺旋桨和整个船舶推进系统的性能,船用螺旋桨的数字化检测是控制螺旋桨加工质量的关键技术。发展至今,螺旋桨的数字化检测技术包括螺旋桨加工精度、型面以及叶厚检测等相关内容。

2.4.1 螺旋桨的加工精度检测

螺旋桨的加工精度检测方法主要包括采用API激光跟踪仪、图像扫描以及卡钳系统等。针对不同的使用场合,研究人员积极利用多学科的交叉性探索新的检测方法。

API 激光跟踪仪[39]是由1个先进的、结构紧凑的跟踪头、1个控制器、笔记本电脑和连接整个系统的电缆组成。在线测量时,API 激光跟踪仪根据加工坐标的基准建立测量坐标系,通过光学靶在叶面上扫描、采样成千上万的点,跟踪头随时跟踪光学靶的空间位置,并将采样点的数据传给电脑,通过测量软件包的处理,实时显示被测量物体的X,Y,Z 坐标值和3个状态的转角,将测量点数据同已有的CAD 设计模型相比较后逐点给出偏差值,实现偏差结果的可视化操作,打印检测报告,准确判断加工结果是否符合设计要求。

David W.Allen[40]提出了针对一般自由曲面的螺旋桨的一个自动扫描图像并计算光栅重合度,适用于所加工的表面是NURBS 曲面。该方法可以用于螺旋桨的检查计划中,无需操作员参与执行的螺旋桨制造工业环境。

M.K.Lam和S.F.Lee[41]介绍了舷外机发动机螺旋桨叶片的表面轮廓测量精密卡钳系统的设计和开发。常用来测量螺旋桨叶片表面轮廓的仪器主要包括螺距测量器、轮廓仪和计算机数控坐标测量机。并提出了采用一个精确的卡钳系统,给出了卡钳系统的设计标注、操作原则和测试与验证。

2.4.2 螺旋桨的型面测量

螺旋桨具有复杂的外形和严格的设计参数要求,螺旋桨的型面测量需要有很高的精度,其测量方法主要包括构造曲面方程以及利用全站仪测量点坐标等方式进行。

杨关良等[42]在对桨叶曲线、曲面数学描述的基础上,建立了直纹曲面的矢量方程,推导出螺旋桨桨叶扭转曲面精确的数学方程,并构造出扭转曲面与圆柱面光滑连接的曲面方程,顺利实现了2 种曲面的光滑连接。

鲍峰[43]利用反射片作为瞄准目标的电子全站仪用于工业产品不规则外形检测和设计参数测定,通过坐标变换和大地坐标的变换来确定螺旋桨上指定点位的测设和坐标的测定。根据桨轴坐标系中的坐标,可计算螺旋桨叶片上点对的螺距比,建立螺旋桨的虚拟三维立体模型,据此可以作各种所需数据的量测、各种图形显示和图形打印。

2.4.3 螺旋桨桨叶叶厚的测量

螺旋桨桨叶截面厚度关系到桨叶的强度和趟水效率,在设计、制造中均为一项重要的指标。现有螺旋桨叶厚测量方法有测量对叶面坐标和应用双目立体视觉方法测量镜像点等。

李冀[44]为了避免采用卡钳这一误差较大的测量方法,同时在吸力面和压力面对叶面坐标进行测量,使用螺距规,根据工艺给出的压力面和吸力面设计厚度点角度值分别测出压力面和吸力面设计厚度点值,后通过换算得出叶厚值。

Jiande Zhang[45]通过对同一叶片2个不同镜像观察点的测量螺旋桨的叶片宽度,并且对于螺旋桨的叶片镜像匹配的新的特征点是应用双目立体视觉的方法测量。基于这些因素,通过图像算法和双目立体机器视觉理论,像素坐标的轮廓点的叶片在2个图像提取和转换为真实坐标,在任何情况下的叶片宽度都能通过简单的集合方法来确定。

3 船用螺旋桨制造技术现状分析与展望

船用螺旋桨关键制造技术主要包括铸造、焊接、数控加工以及数字化检测四方面,根据功能材料与应用领域的不同,其制造技术也有显著差异。对于铸造技术而言,由于大型螺旋桨与超大型螺旋桨结构性能的差异,在造型方法、合金选择及成分控制、多炉熔炼等方面,二者的铸造工艺有着特定的要求。焊接技术目前多是从螺旋桨焊前准备工作、焊补工艺、焊后热处理方式以及检测方法进行探讨,针对具体的螺旋桨提出相应的焊补工艺方法。数控加工技术包含数字化建模以及加工工艺,数字化建模主要采用最小二乘法、UG 以及开源计算等方法,加工工艺则是利用五轴数控铣削加工,选择合适的机床、刀具、走刀路线、主轴速度、进给速度和合理的划分螺旋桨加工区域等。数字化检测技术主要从加工精度、型面以及叶厚测量3个方面,提出利用多学科交叉知识,采用图像扫描、全站仪测量等技术,显著提高检测精度。

综合分析国内外船用螺旋桨先进制造技术的现状和发展趋势,对于螺旋桨制造技术的研究需从以下几个方面加以探索。

1)螺旋桨的新材料及其铸造开发

随着船用螺旋桨需求量和推进性能的提高,以及经济性、环保性等因素增多,需要高性能螺旋桨材料,如新型钛合金、碳纤维复合材料等。新型材料的研制,对传统铸造工艺提出了新的要求,涉及材料铸造性能、造型方法与工艺、浇注系统与装备、冒口结构与位置、铸造余量等各个方面。

2)螺旋桨的修复焊接工艺研究

随着船舶数量和水运需求的增加,作为关键零件的螺旋桨损伤情况十分严重,其修复工作急剧增长,对焊接工艺与装备提出了越来越高的要求,并且人工焊接的成本原来越高,自动化焊接装备已成为大型螺旋桨修复的必备工具,包括点焊机器人、弧焊机器人、激光焊接机器人等设备。

3)螺旋桨数控加工技术研究

随着工业自动化技术的深入发展,数控加工成为螺旋桨一类复杂型面零部件的首选加工工艺,螺旋桨叶为空间扭曲形状,数控加工设备成为决定螺旋桨加工质量和效率的关键因素,螺旋桨叶面和叶背越来越多地采用多轴联动数控机床加工,涉及机械、材料、自动控制等多门学科,是螺旋桨关键制造技术的研究热点。

4)螺旋桨数字化检测技术研究

螺旋桨数字化检测技术是精确、快速、高效加工船用螺旋桨的重要保证,包括加工精度、桨叶叶厚、曲面造型、平衡性能等参量,采用激光检测、超声波检测等先进方法,用到大型静平衡仪、大直径螺旋桨用数显螺距规等检测设备。在螺旋桨检测方面,越来越多采用模型试验方式测试螺旋桨性能,如敞水试验、自航试验和空泡试验等,作最终修改设计。

此外,在螺旋桨加工设备研发、先进设计理论与方法、模型验证等方面,也是螺旋桨先进制造技术的重要发展方向。

4 结 语

目前国内螺旋桨先进制造技术相比于西方发达国家还处在追赶阶段,熔炼设备、焊接机器人、数控加工以及检测等技术都存在不足。为快速提升我国船舶产业及相关领域的核心竞争力,笔者认为国内螺旋桨的研究应在进一步学习先进的设计理论基础上,进一步从螺旋桨的铸造与焊接技术数控加工技术、数字化检测技术以及重大装备及其相关基础技术四方面寻求可行的突破口,成立多学科综合性团队系统的研究,力争在未来的开发研究中,赶超国外技术水平。

[1]孙自力.船舶用螺旋桨原理及修理[M].哈尔滨:哈尔滨工程大学出版社,2009:23-33.

[2]潘雄.美开发出船螺旋桨用新型铸造合金[J].功能材料信息,2007,4(2):60-60.

[3]MOURITZ A P,GELLERT E.Review of advanced composite structures for naval ships and submarines[J].Composite Structures,2001(53):21-41.

[4]黄晓艳,刘波.舰船用结构材料的现状与发展[J].船舶,2004(3):21-24.

[5]LIN Ching-chieh,LEE Ya-jung,HUNG Chu-sung.Optimi-zation and experiment of composite marine propellers[J].Composite Structures,2009(89):206-215.

[6]MOTLEY M R,LIU Z,YOUNG Y L.Utilizing fluidstructure interactions to improve energy efficiency of composite marine propellers in spatially varying wake[J].Composite Structures,2009(90):304-313.

[7]World's largest composite propeller successfully complete sea trials[J].Material & Design,2003(2):16.

[8]http://www.nakashima.co.jp[EB/OL]/[2014-07-29].

[9]http://www.smpropulsion.com[EB/OL]/[2014-07-29].

[10]http://www.mmg-propeller[EB/OL].de[2014-07-29].

[11]http://www.khi.co.jp[EB/OL]/[2014-07-29].

[12]http://www.yaskawa.co.jp[EB/OL]/[2014-07-29].

[13]http://www.cloos.cn/process[EB/OL].php[2014-07-29].

[14]http://www.nakashima.co.jp[EB/OL]/[2014-07-29].

[15]http://www.kamome- propeller.co.jp/en[EB/OL]/[2014-07-29].

[16]向延平.大型船用螺旋桨铸造工艺的探讨[J].特种铸造及有色金属,2009,29(8):773-775.

[17]孙广敏,李晓东.超大型螺旋桨的铸造[J].铸造,2005,12(54):1280-1283.

[18]兰现卿,韦玮,谭宏武,等.船舶铜质螺旋桨的修复技术[J].黄河水利职业技术学院学报,2011,23(1):24-26.

[19]马勇.船用铜质螺旋桨的焊补工艺[J].船海工程,2004(4):16-17.

[20]陈爱国.铜合金螺旋桨裂纹补焊修复工艺[J].焊接,2006(8):49-52.

[21]TANG C H,CHENG F T,MAN H C.Laser surface alloying of a marine propeller bronze using aluminium powder Part I:Microstructural analysis and cavitation erosion study[J].Surface & Coatings Technology,2006(200):2602-2609.

[22]STATNIKOV E S,MUKTEPAVEL V O,VITYAZEV V N.Comparison of the Improvement in Corrosion Fatigue Strength of Weld Repaired Marine Cu 3-grade Bronze Propellers by Ultrasonic Impact Treatment (UIT)or Heat Treatment[C]//56th Annual Assembly of the International Institute of Welding.IIW.Doc.XIII-1964-03,Bucharest,2003.

[23]钟克山.某沿海航行船舶螺旋桨的修理与检验[J].交通科技,2006,216(3):105-106.

[24]钱卫东,吴成才.螺旋桨自动化几何建模和网格划分技术[J].舰船科学技术,2011,33(3):40-43.

[25]YE Xiu-zi.Geometric design of functional surface[J].Computer-Aided Design,1996,28(9):741-752.

[26]MUNAR A C.Computer aided parametric modeling and 5-Axis milling of A marine propeller[D].Asian Institute of Technology,Thailand,2006.

[27]CAO L X,LIU J.An integrated surface modeling and machining approach for a marine propeller[J].Int J Adv Manuf Technol,2008(35):1053-1064.

[28]D'Epagnier,Chung,Stanway,and Kimball.An Open Source Parametric Propeller Design Tool[C]//MTS/IEEE OCEANS,Vancouver,BC,Canada,2007.

[29]KIM Y C,LEE Y M.Generating cutter paths for marine propellers without interference and gouging[J].J-Mar-Sci-Technol,2009(14):275-284.

[30]KUO H C,DZAN W Y.The analysis of NC machine efficiency for marine propellers[J].Materials Processing Technology,2002(124):389-395.

[31]邹孝明.大型舰船用螺旋桨五轴加工技术研究[D].武汉:华中科技大学,2007.

[32]VICKER G W,QUAN K W.Ball-mills versus end-mills for curved surfaced machining[J].Engineering for Industry,1989(111):22-26.

[33]Fritz Rehsteiner.Collision-free Five-axis milling for twisted surfaces[J].Annals of the CIPP,1993(42):457-461.

[34]唐余勇,等.等螺距螺旋桨数控加工中的刀具选择[J].黑龙江大学自然科学学报,2002,19(1):31-36.

[35]ELBER G,FISH R.5-Axis Freeform surface milling using piecewise ruled surface approximation[J].Manufacturing Science and Enginerring,1997(199):383-387.

[36]CHOI B K,PARK J W,JUN C S.Cutter location data optimization in 5-axis surface machining[J].Computer-Aided Design,1993,6(25):377-386.

[37]YOON Joung-hahn,POTTMANN H,LEE Yuan-shin.Locally optimal positions for 5- axis sculptured surface machining[J].Computer-Aided Design,2003(35):69-81.

[38]LEE J G,CHO Y H,YANG S J,et al.Near net-shape fiveaxis CL data generation by considering tool swept surface in face milling of sculptured surface[J].Computer_Aided Design and Applications,2013,5(1):442-451.

[39]颜少平,李松玲.螺旋桨数控加工技术研究[J].机电设备,2005(2):16-20.

[40]ALLEN D W,REISER J J,MACHIN J D,et al.Scan image registration in industrial inspection of propeller blades[C]//SPIE Proceedings,2009:7239.

[41]LAM M K,LEE S F,IOVENITTI P,et al.A cost-effective thickness measurement technique for engine propellers[J].Int Adv Manuf Technol,2002(20):180-189.

[42]杨关良,徐小杰.基于扭曲面的螺旋桨桨叶曲面设计研究[J].工程图学学报,2004(2):109-112.

[43]鲍峰,程效军.舰艇螺旋桨外形及参数测定[J].船舶工程,2001(6):12-16.

[44]李冀.螺旋桨桨叶叶厚的测量[J].机电设备,2012(1):64-65.

[45]ZHANG Jian-de,LU Jin-gui.Measuring propeller blade width using binocular stereo vision[J].J.Marine.Sci.Appl,2011(10):246-251.