核电厂压水堆超温保护定值ΔT干扰探析

陈永伟,付敬强

(中广核核电运营有限公司,广东深圳518026)

核电厂压水堆的第一道安全屏障为燃料包壳,而燃料包壳的保护主要是防止发生偏离泡核沸腾、燃料芯块融化以及燃料芯块与包壳间的相互作用[1],其中燃料芯块与包壳之间相互作用,主要是通过元件的制造工艺和控制棒运行的限值来减小其相互作用。防止偏离泡核沸腾以及燃料融化则主要通过超温、超功率保护来实现,而超温保护定值的波动幅度大,则极大影响保护功能的正常实现,严重情况会产生机组瞬态,对核电机组的安全稳定运行存在较大隐患。

1 功能介绍

防止出现偏离泡核沸腾和燃料融化,最重要的是要控制燃料的温度,而燃料芯块的温度以及偏离泡核沸腾是无法直接测量的,只能通过测量影响相应的参数来确定。这些参数通过转换、计算,最终确定ΔT超温、超功率保护定值,通过对这些定值的控制,间接实现了防止出现偏离泡核沸腾和燃料融化风险。影响超温保护定值的参数主要有:一回路平均温度TAVG、一回路压力P、反应堆冷却剂泵转速Ω、轴向功率偏差ΔΦ[2]。

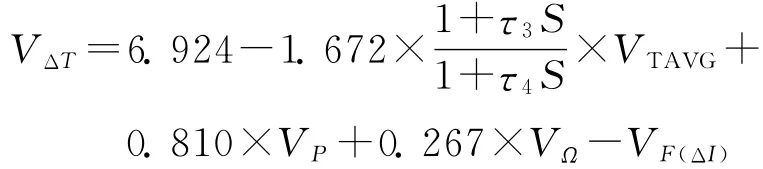

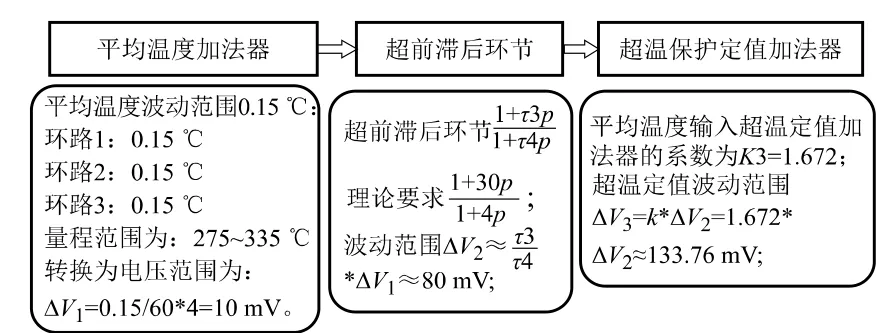

将对应的保护定值参数转化为电压信号,其超温保护定值公式为:

式中:VTAVG对应的为一回路平均温度TAVG的电压信号;VP对应的为一回路压力P的电压信号;VΩ对应的为反应堆冷却剂主泵转速Ω的电压信号;VF(ΔI)对应的为轴向功率偏差ΔΦ的电压信号;τ3、τ4对应的为超前滞后环节的时间常数。

如图1所示为超温保护定值实现电路,一回路冷热端的温度经过平均温度加法器1产生一回路平均温度电压值VTAVG,它与一回路压力P电压信号VP、反应堆冷却剂泵转速Ω电压信号VΩ、轴向功率偏差ΔΦ电压信号VF(ΔI)乘以一定的增益系数,输入到超温保护定值加法器1和超温保护定值加法器2中,计算得到超温保护定值ΔT,参与超温保护,实现燃料包壳保护。

图1 超温保护定值实现电路Fig.1 The circuit of over-temperature protection value

2 干扰分析

2.1 干扰因变量

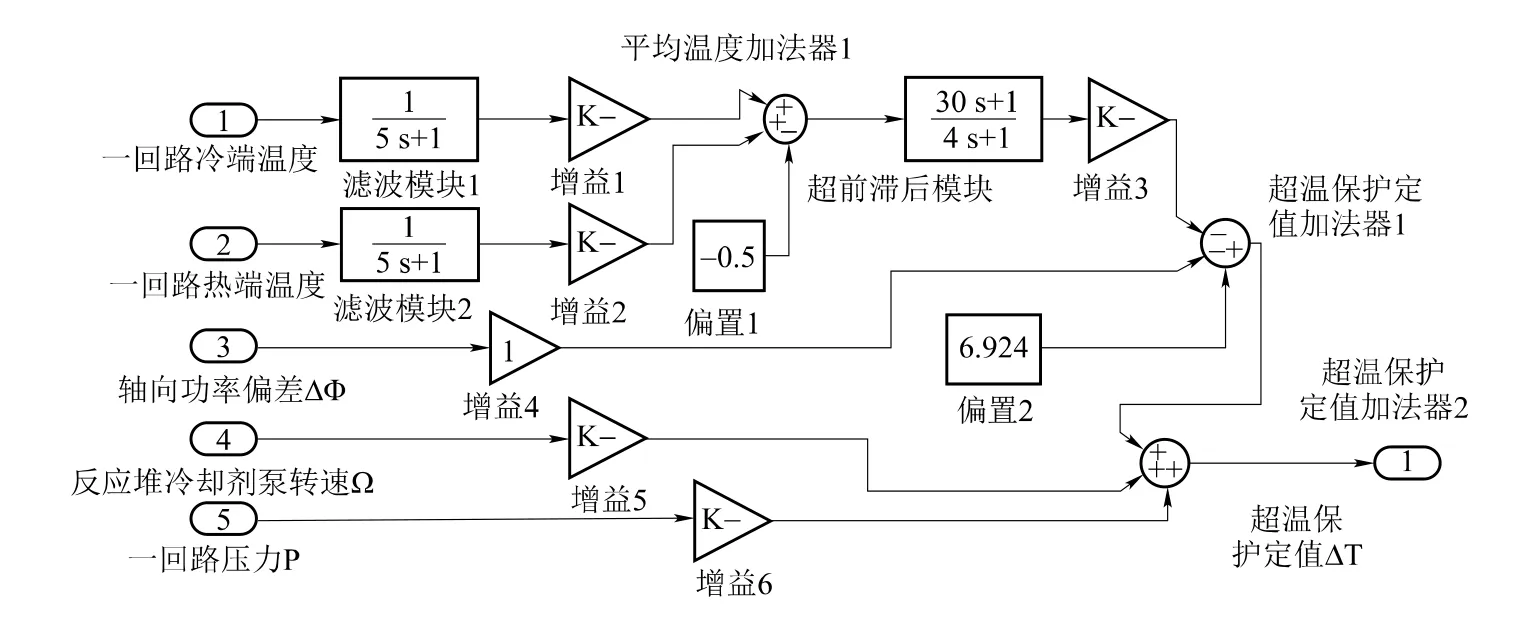

国内某核电厂机组环路超温保护定值波动范围在10%左右,最高波动范围达到11.9%,根据法国同类电站反馈正常波动范围为2%~4%,对比法国同类电站,该核电厂超温保护定值波动范围较大。在满功率运行期间,超温保护定值加法器共有四路变量,而其中三路:主泵转速、稳压器压力、核功率轴向偏差,信号输入都较为稳定;只有一回路平均温度存在波动。如果计算平均温度单一变量影响,该核电站在满功率运行期间一回路环路平均温度波动为0.15℃左右,对超温保护定值的影响如图2所示。

图2 平均温度单一变量对超温保护定值的影响Fig.2 The influence of average temperature on over-temperature protection value

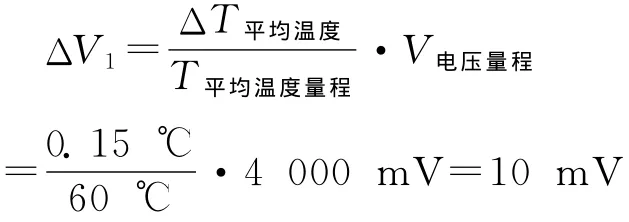

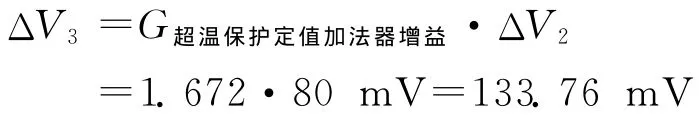

图2反映平均温度单一变量对超温保护定值影响的传递过程。将一回路平均温度信号的变化转换为电压信号,平均温度加法器输出电压的波动幅度为:

其中:ΔT平均温度为平均温度的短时波动范围;T平均温度量程为平均温度测量范围275~335℃;V电压量程为电压量程范围1~5V。

经过超前滞后环节输出的波动范围为:

超温保护定值输出电压波动范围为:

超温保护定值输出波动范围:

其中:V超温保护定值加法器量程量程范围为1~5V,ΔT超温保护定值量程量程范围为0~159%。

由此可以得到,一回路平均温度的波动不足以使超温保护定值的波动达到10%左右的水平,可以判断在中间处理环节中引入相应的波动量,导致其超温保护定值波动范围的增大。

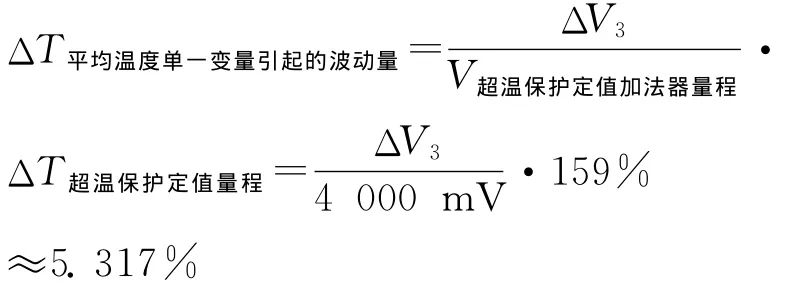

运行期间超温保护定值生成电路产生10%左右的波动量,而在核电厂机组实际运行过程中各个变量真实引起的波动量:

如果除去上游平均温度真实波动的影响5%左右,实际干扰量在超温保护定值产生的干扰量为5%左右。假定超温保护定值波动量为5%,考虑单一变量的干扰,则其相应的电压波动范围:

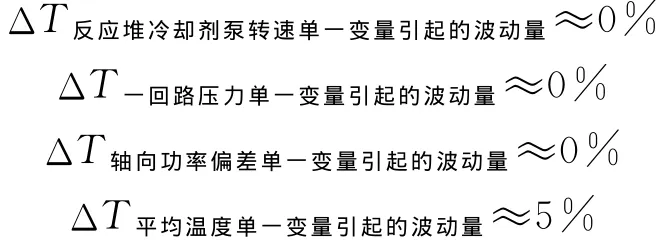

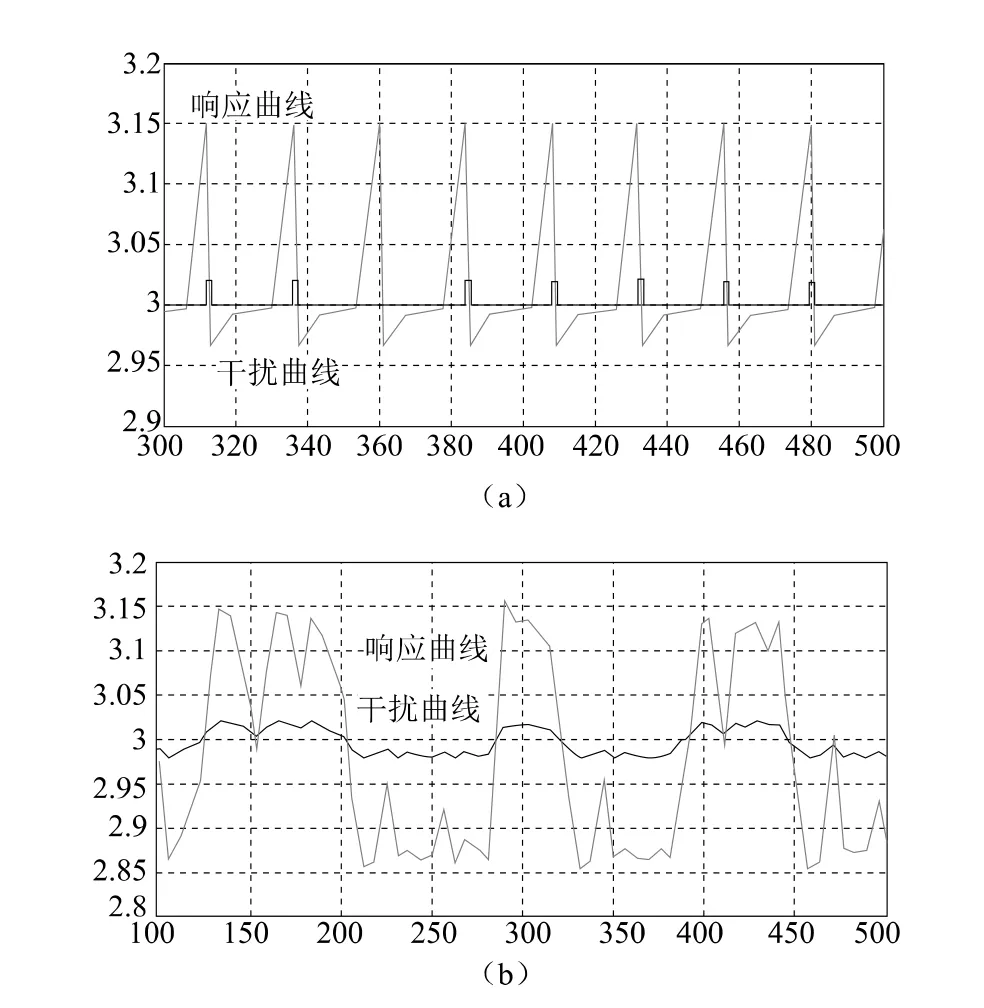

对超前滞后环节做单独分析,如图3所示为超前滞后仿真电路[3],如果输入量为一个稳定的直流电压信号3VDC,经过超前滞后环节可以获得一个稳定的3VDC的输出信号。如果再次3VDC输入信号叠加一个20mVDC的干扰量,输入到超前滞后环节,从示波器1上可以获得超前滞后环节对干扰量的响应曲线。如图4所示,从曲线上可以观察到20mVDC幅值的阶跃干扰信号或者正弦交流干扰信号,经过超前滞后环节处理后,输出信号干扰量幅值增大为160mV左右,导致超温保护定值的波动范围为10.6%。

图3 超前滞后仿真电路Fig.3 Simulation circuit of lead-lag case

图4 超前滞后环节对干扰量的响应曲线Fig.4 The lead-lag response curve of interference

由此分析对于超前滞后环节前平均温度真实波动引起的10mV左右信号与干扰量引入波动量10mV左右信号叠加,即可引起超温保护定值波动10%左右,对于其他超温保护定值输入变量,如需要产生的5%波动量,干扰量需大于100mV。

2.2 干扰定位

根据上述干扰分析,测量超温保护定值生成参数变量的波动情况,发现平均温度加法器1输出(超前滞后环节前)电压波动为20mV左右,其余参数变量电压值稳定。除去平均温度正常波动产生的10mV左右电压信号,在此平均温度加法器1输出上还有10mV左右的波动信号。

据此查找波动原因,发现一回路平均温度信号(超前滞后环节前)除了送超前滞后环节参与超温保护定值加法器运算外,还送其他系统参与运算,并发现此电缆引入干扰。如果断开此一回路平均温度信号线电缆(此电缆内共有四路信号线,包括一回路平均温度信号线),则超温保护定值波动消失;如果一回路平均温度信号单独走电缆,超温保护定值波动也消失。可以判断是信号线在走线的过程中引入干扰,导致一回路平均温度加法器1输出波动,最终导致了超温保护定值波动的产生。

同时根据周围干扰源的分析和排除,定位干扰源为电缆附近的主泵转速机架探头信号,通过比对注入规律方波信号与连接现场探头信号对转速机架进行试验,发现注入规律方波信号不存在干扰现象,而连接现场探头信号干扰现象复现,验证其定位的准确性。

2.3 理论分析

常见信号线受干扰的原因有电磁感应、静电感应、不同电位地引入的干扰[4]等,根据干扰源和被干扰对象分析静电感应(即电容耦合)引起产生波动的可能性较大。

图5为干扰线与信号电容耦合及等效电路的示意图,其中:C12为干扰线与信号线的分布电容;C10、C20分别为干扰线与信号线对地分布电容;ZL为对地等效阻抗;V1为干扰电压;Vn为信号线接收的干扰电压;对应的为ZL两端电压。

根据等效电路计算可以近似获得:

干扰电压:Vn≈jωZLC12V1,[5]其中角频率:ω=2πf,f为干扰源频率。

图5 干扰线与信号的电容耦合及等效电路Fig.5 Capacitance coupling and equivalent circuit between interference line and signals

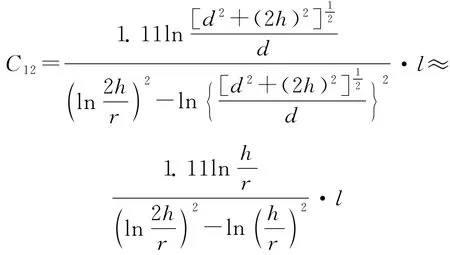

干扰线与信号线分布电容:

式中:r为干扰导线半径;d为两导线间的距离;h为两导线对地距离;其中在实际电缆走向过程中d≈2r;h远大于d。

在实际现场干扰导线半径约为0.5mm,两导线距离约为1mm,导线长度约为5m。根据上式中的变量,简化运算,计算结果为数量级mV电压左右,这与上述的理论分析相匹配,反过来也可以验证干扰线与信号线分布电容耦合干扰的可能性较大。

3 解决方案

一般解决干扰问题的有两种方式:(1)消除干扰源;(2)被干扰对象屏蔽干扰。但是由于一回路主泵转速机架在机组运行期间需要保证其可用性,因此只能选择后者,其主要方法有:

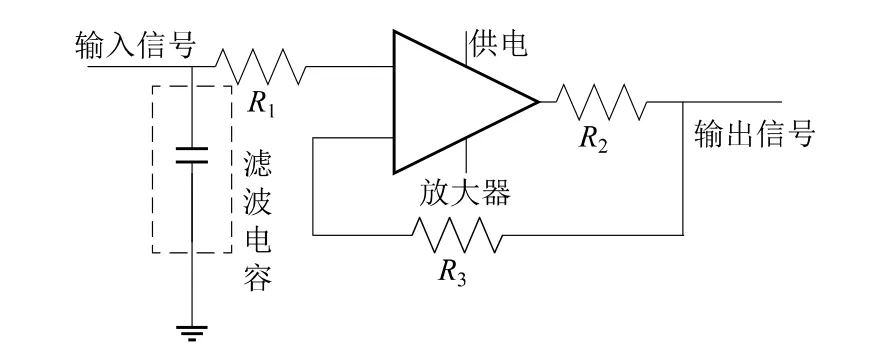

第一,在超前滞后环节增加滤波环节输入匹配电路增加滤波环节,如图6所示为输入匹配电路示意图,在一般情况下输入匹配电路中输入信号直接通过放大器正端输入,经过输入匹配处理输出信号送其他环节进行处理。通过输入线路上增加对地电容,对干扰信号进行滤波,可以有效降低干扰量的引入。

图6 输入匹配电路Fig.6 Input matching circuit

第二,通过减小耦合电容方式,增加干扰线与信号线距离d[6],可以减小干扰线与信号线分布电容C12,降低干扰量的引入。或者将一回路平均温度信号线单独走电缆,增加屏蔽层防止电场的干扰[7],屏蔽的目的就是隔断“场”影响,抑制各种“场”的干扰,屏蔽层可以有效实现静电屏蔽、电磁屏蔽、磁场屏蔽[8]。同时将电缆屏蔽层单端接地,防止干扰产生。

核电厂根据现场实际采用第二种方案进行工程实施,将一回路平均温度信号线采用单根电缆连接,与其他信号线完全分开,实施后波动显著减小,有效降低了干扰量。

4 结论

从上述分析可以看到此次核电厂超温定值波动主要原因为信号线受干扰,干扰源为主泵转速机架探头信号,被干扰对象为一回路平均温度信号线。干扰量叠加一回路平均温度真实波动,经过超前滞后环节,使超温保护定值产生了10%左右的波动范围。核电厂通过将一回路平均温度信号电缆独立布置,增加屏蔽层的方法有效地降低了超温保护定值的波动范围,使波动范围控制在5%左右。

[1] 李经纬,刘昌文,胡德勇.秦山核电二期工程反应堆超温ΔT和超功率ΔT保护定值设计,核动力工程[J].2003,24(2),21-23.

[2] 张虹,刘昌文,沈才芬.大亚湾核电站改进燃料管理中的超温和超功率ΔT紧急停堆整定值初步研究[J].核动力工程,1999,20(2):152-154.

[3] 李钟慎,王隶初,基于MATLAB的超前校正器的计算机辅助设计[J].计算技术与自动化,2001,20(3):71-75.

[4] 李传伟,测试系统的干扰及其抑制[J].自动化仪表,2005,26(9):7-10.

[5] 何华锋,胡昌华,代延民.高精度A/D采样电路的干扰分析与电路设计[J].电光与控制,2005,12(5):73-75.

[6] 刘立君,付继连,吴林.遥控管道焊接机器人抗高频干扰布线机理研究[J].机器人,27(2):119-122.

[7] 王志强.仪表的干扰来源及抗干扰措施[D].第三届全国石油和化学工业仪表及自动化技术交流研讨会论文集[J],199-203.

[8] 温世仁.微弱信号检测系统中的接地与屏蔽技术分析[J].宇航计测技术,2005,25(2):46-49.