二代改进型核电厂严重事故下一回路卸压时机敏感性研究

种毅敏,杨志义,石雪垚,张佳佳,李 春,倪 曼,徐雨婷

(1.环境保护部核与辐射安全中心,北京100082;2.中国核电工程有限公司,北京100840)

高压熔堆可能导致的高压熔融物喷射(HPME)和安全壳直接加热(DCH)是严重事故下威胁安全壳完整性的重要现象,一回路卸压是目前防止高压熔堆发生的主要手段,一回路压力处于低压状态,便于实施一回路注水,实现堆芯余热的带出,从而缓解严重事故的后果。因此,一回路卸压是严重事故管理的重要内容[1-3]。

福岛核事故后,为提升国内核电厂严重事故的应对能力,在核安全监管当局的要求下,所有核电厂均编制了严重事故管理导则(SAMG)[4]。然而,在国内二代改进型核电厂的SAMG中,不同核电厂对一回路卸压的实施时机规定并不相同。为研究不同卸压时机对缓解严重事故效果的影响,本文基于典型二代改进型核电厂SAMG演练工况,使用一体化计算程序MAAP4进行了敏感性分析。相关结果表明,在进入SAMG后尽快实施一回路卸压,对于缓解严重事故有更好的效果,相关结论为同类型核电厂SAMG的编制有重要的借鉴意义。

1 SAMG中对一回路卸压的规定

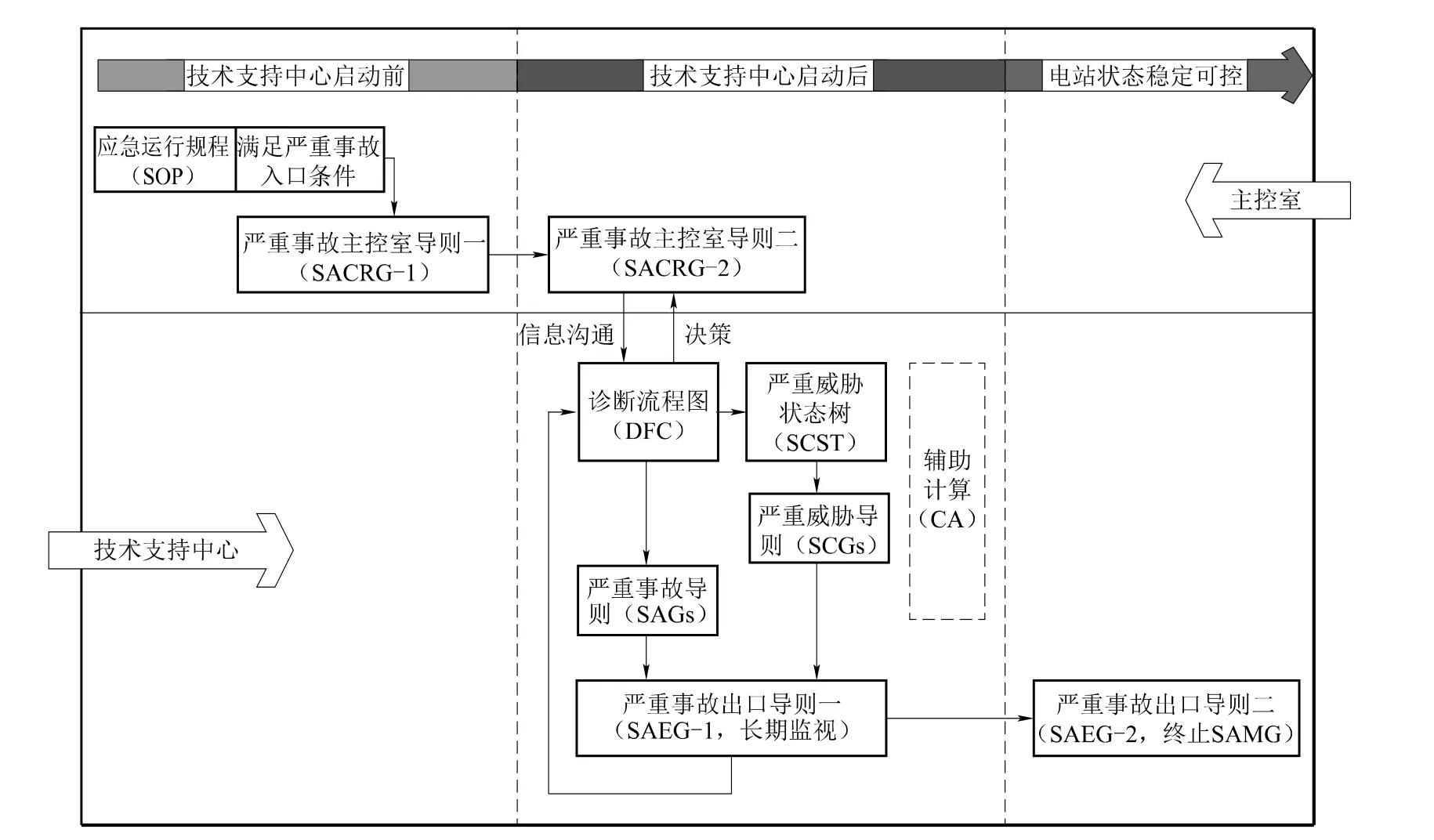

三哩岛核事故后,为满足美国核管会(NRC)关于严重事故管理的要求[5],西屋公司于1994年完成了通用的WOG SAMG,每个核电厂可以在此基础上开发特定电厂的SAMG[6],WOG SAMG框架后来成为世界范围内应用最为广泛的SAMG。如图1所示,导则包括主控室使用部分和技术支持中心(TSC)使用部分。主控室使用部分包括TSC人员未到位时的初始响应导则(SACRG-1)和TSC人员到位后的处理导则(SACRG-2)。TSC使用部分则包括初始阶段严重事故的诊断(DFC)和处理导则(SAG)、安全屏障受到严重威胁时的诊断(SCST)和处理导则(SCG)、严重事故缓解后的长期监督和出口导则(SAEG)3个部分。由于压水堆核电厂严重事故现象和措施基本类似,WOG SAMG已经被国际压水堆核电厂所广泛采用,包括CANDU[7]、VVER[8]、AP1000等,经适用性分析,国内二代改进型核电厂SAMG开发时也基于WOG SAMG框架。

SAMG中对一回路卸压的规定主要在SACRG-1和DFC中,SACRG-1主要应对一些发展进程较快的事故,在TSC就位之前实施这些操作以避免事故的进一步恶化,一旦主控室根据SACRG-1检测到TSC就位,则不再执行此导则。TSC根据DFC的参数实施严重事故的诊断,根据整定值判断进入不同的处理导则(SAG),不同处理导则的次序根据重要度排序,进入一回路卸压处理导则的诊断参数为一回路压力。

图1 WOG SAMG的构成与实施流程Fig.1 The structure and process of WOG SAMG

2 方家山核电厂SAMG演练场景

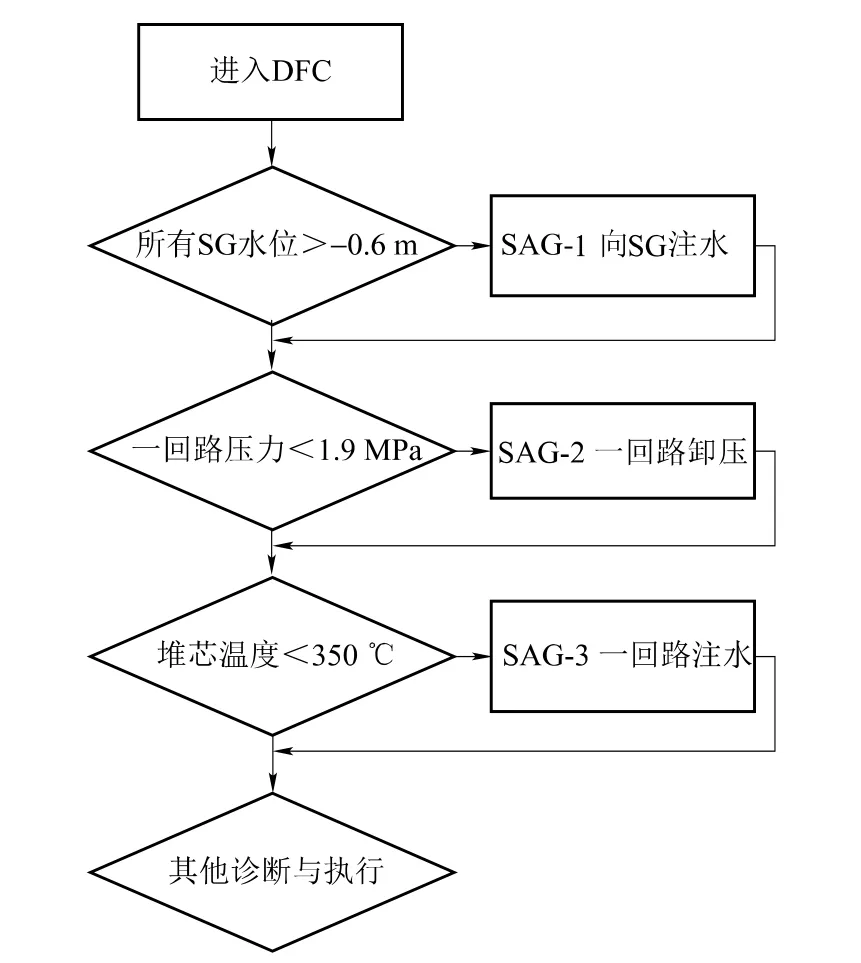

方家山核电厂为我国典型的二代改进型核电厂,SAMG中SACRG-1及DFC对一回路卸压的规定如表1和图2所示。

表1 方家山核电厂SAMG SACRG-1中一回路卸压策略Table 1 RCS depressurization strategy in Fangjiashan NPP SAMG SACRG-1

图2 方家山核电厂SAMG DFC中一回路卸压策略Fig.2 RCS depressurization strategy in Fangjiashan NPP SAMG DFC

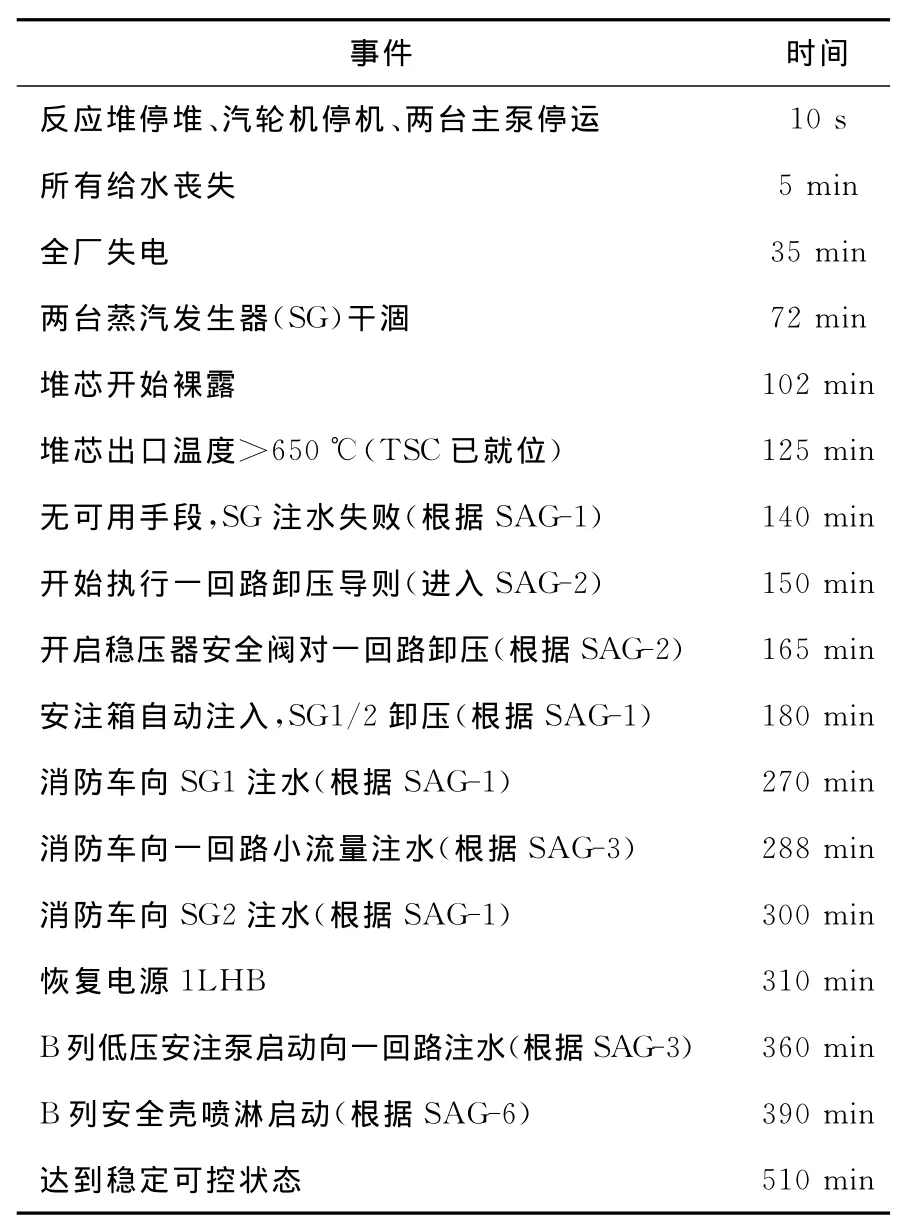

表2 方家山核电厂SAMG演习场景事故进程Table 2 The SAMG drill scenario in Fangjiashan NPP

在方家山核电厂SAMG实际演练中,事故情景为地震导致全厂断电,汽动辅助给水泵启动失效,堆芯热量无法导出而导致严重事故,事故进程如表2所示。由于演习时TSC已就位,SACRG-1执行到第4步即执行SAG,SAG-1向蒸汽发生器注水的失败,再执行SAG-2对一回路卸压,从进入SAMG到最终执行对一回路卸压动作延迟了40min,一回路卸压较晚,导致注水恢复时堆芯已部分熔化至下封头,不能保持堆芯可冷却几何形状(计算工况4),最终可能造成反应堆压力容器(RPV)的失效。

在有些二代改进型核电厂中,为尽早的实现卸压,在SACRG-1中将一回路卸压操作置于TSC就位步骤之前,在DFC中将一回路卸压导则作为SAG-1。根据核电厂SAMG实际演练情况,这样可以实现电厂进入SAMG后0~10min内实现降压,如果SACRG-1中未能执行此操作,将一回路卸压导则作为SAG-1,也可实现进入SAMG后30min完成一回路降压操作(表2)。本文通过计算分析,比较了上述几种不同卸压时机对事故缓解效果的影响。

3 一回路卸压时机敏感性分析

3.1 工况选取

为了对演习场景中的事故进程进行验证,同时对一回路执行卸压操作进行敏感性分析,本文根据进入SAMG后不同时刻进行卸压操作,选取了以下4个工况进行分析,这4个工况的事故初始假设均与演习场景中的一致,其中工况4为演习场景的事故序列。

工况1:进入SAMG后立即执行一回路卸压(SACRG-1中立即操作);

工况2:进入SAMG后延迟10min执行一回路卸压(SACRG-1中保守考虑一定延迟后操作);

工况3:进入SAMG后延迟30min执行一回路卸压(作为SAG-1操作);

工况4:进入SAMG后延迟40min执行一回路卸压(实际演习场景)。

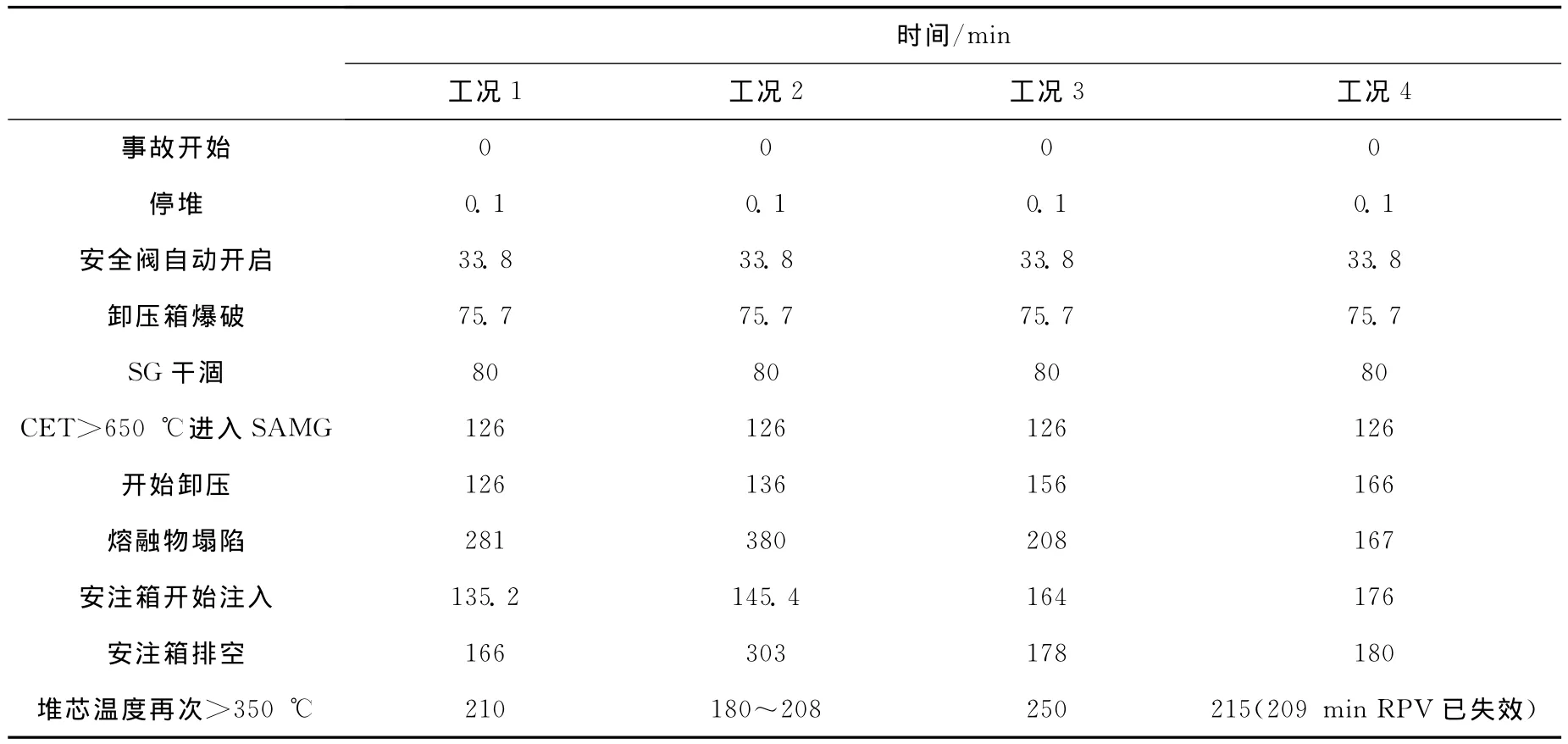

表3 4种计算工况的事故进程Table 3 The accident process of 4simulation conditions

3.2 分析方法与假设

本文计算采用严重事故一体化分析程序MAAP4,该程序由美国电力研究院(EPRI)资助开发的专门用于核电厂严重事故计算的程序,包含了压水堆核电厂在假想的严重事故期间可能发生的许多重要的热工水力现象和裂变产物现象的模型。可以模拟的现象包括一回路的热工水力、燃料包壳和水反应、堆芯升温/熔化/迁移、安全壳热工行为、熔融堆芯-混凝土相互作用、氢气燃烧、裂变产物释放/输运/沉降等。MAAP程序是国际上最为通用的严重事故计算程序之一,可以有效模拟一回路卸压和注水对堆芯冷却的影响。

本次计算中假设:

(1)方家山核电厂演练中从进入SAMG到执行一回路卸压延迟40min,考虑到导则的执行流程和电厂管理流程,这一延迟时间是合理的。

(2)计算分析只模拟到实施SAG-3一回路注水处理导则,对之后的事故进程,如放射性释放和安全壳响应等没有进一步分析。

3.3 计算结果

表3给出了4种不同计算工况的重要事故现象时间节点。

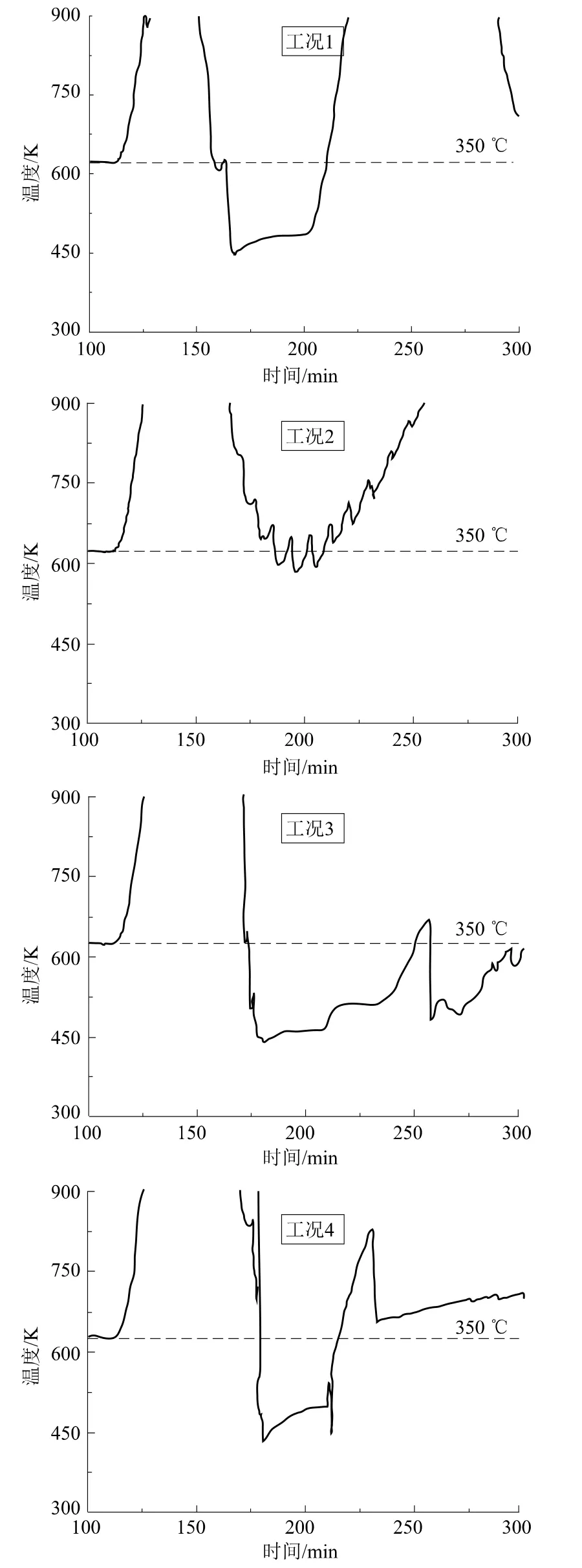

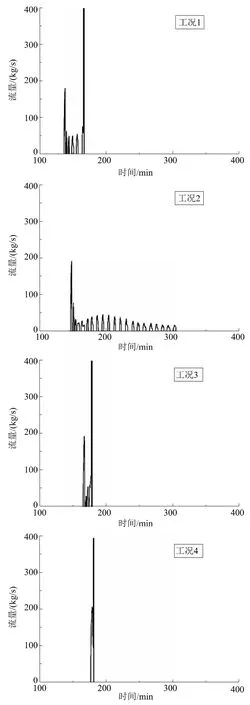

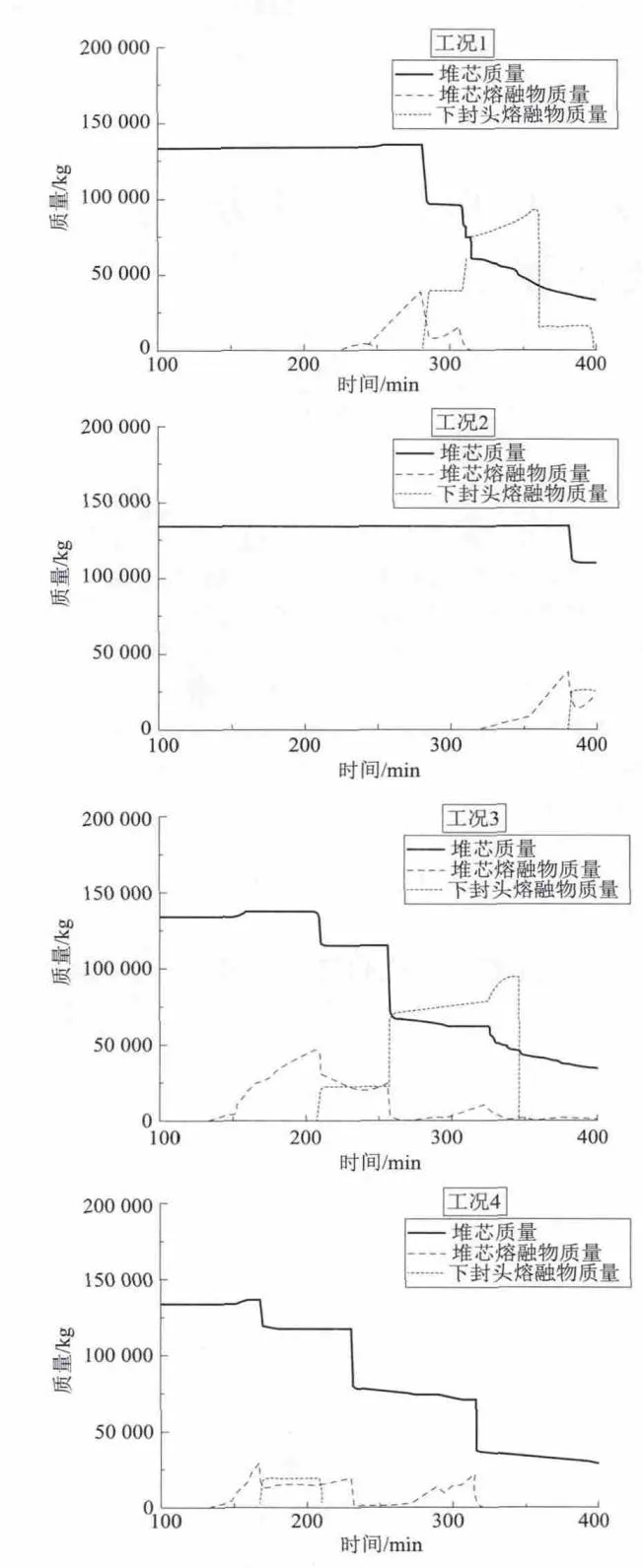

图3~图6分别给出了以上4个工况堆芯出口温度、压力容器水位、安注箱注入流量、堆芯熔融物质量的变化曲线。由计算结果可以看出:

工况1在事故后126min进入SAMG后立即开始卸压,安注箱经过一段时间间歇注入后在165min淹没堆芯,堆芯出口温度开始下降,由于没有持续注入冷却水,在210min上升至350℃以上。

工况2在126min进入SAMG后,136min开始卸压,145.4min安注箱开始注入,但由于此时堆芯过热,对过热堆芯注水产生大量水蒸气,造成一回路压力与安注箱压力交替下降,安注箱间歇注入,持续时间较长,并且在这个过程中堆芯一直没有被完全淹没(此现象有一定的不确定性,并非在这个时刻卸压一定无法完全淹没堆芯),堆芯出口温度大部分时间保持在350℃以上,整个过程中堆芯熔融物质量没有上升。

工况3在126min进入SAMG后,156min开始卸压,164min安注箱开始注入,在176min完全淹没堆芯,完全淹没堆芯后,堆芯出口温度下降,由于没有持续的冷却水注入,在250min上升至350℃。整个过程中堆芯熔融物质量在缓慢上升。

对于方家山核电厂严重事故场景中的事故序列(工况4),在166min(延迟40min)开启卸压后,部分堆芯熔融物跌落至下封头,堆芯熔融池逐渐形成(图6),由于堆芯熔融物对下封头的加热以及没有持续的水注入,压力容器在事故后209min失效。从计算结果看出,方家山核电厂SAMG演练场景中延迟40min对一回路卸压和注水,不利于实现对堆芯的冷却。

3.4 结果分析

从卸压时机来看,对于目前方家山核电厂SAMG演练的工况,延迟40min卸压由于堆芯已经形成熔池,继续执行一回路卸压和注水操作不能实现堆芯的冷却,导致这一后果的原因是从进入SAMG到执行SAG-2卸压时间间隔太久。根据工况1~工况3的计算结果,适当的调整一回路卸压处理导则的次序,使卸压操作的时间提前,可以实现堆芯冷却,达到阻止严重事故进程的目的,而且卸压操作时间越早,对事故进程缓解越有利。

综上所述,结合方家山核电厂SAMG现场演练的场景和计算结果,对方家山SAMG提出了以下建议:

图3 堆芯出口温度随时间变化曲线Fig.3 The temperature at core outlet

(1)调整一回路卸压操作的时间,保证进入SAMG后尽快实现一回路卸压;

图4 压力容器水位随时间变化曲线Fig.4 The water level in reactor pressure vessel

(2)针对不同严重事故工况,建议对SAG-1和SAG-2执行顺序进行敏感性分析,合理配置。

图5 安注箱流量随时间变化曲线Fig.5 The water flow of the accumulator

图6 堆芯熔融物质量随时间变化曲线Fig.6 The mass of molten core

4 总结

国内二代改进型核电厂一回路卸压是严重事故缓解的重要手段,在方家山核电厂SAMG实际演练中,一回路卸压时间相对较晚,经分析发现可能导致不能实现堆芯冷却和终止堆芯的继续恶化。本文分析了不同卸压时机对于事故进程的影响,使用一体化严重事故分析程序,分别计算了进入SAMG后立即卸压、延迟10min卸压和延迟30min卸压对堆芯状态的影响、堆芯温度的变化情况,以及向一回路注水的效果。经过分析比较,建议对方家山核电厂SAMG进行一定调整,以便实现一回路的尽快卸压,保证在堆芯保持较完整几何形状前进行注水,实现堆芯的冷却。

本文相关分析结果可为相同类型核电厂SAMG开发过程提供一定的参考,具有重要的借鉴意义。

[1] USNRC,“Severe Accident Risks:An Assessment for Five U.S.Nuclear Plants”,NUREG-1150,Final Report,December 1990.

[2] OECD,“Status of Direct Containment Heating in CSNI Member Countries”,CSNI Report 153,March 1989.

[3] B De Boeck,Prevention and mitigation measures to ensure containment integrity,Nuclear Engineering and Design,209,Issues 1-3,2001,Pages 147-154.

[4] 国家核安全局,国家发展改革委,财政部,等.核安全与放射性污染防治“十二五”规划及2020年远景目标,2012.

[5] USNRC,“Severe Accident Issue Closure Guidelines”,NEI 91-04,Rev 1,December 1994.

[6] Westinghouse,WOG SAMG.1994.

[7] Nguyen T,Jaitly R,Dinnie K,et al.Development of severe accident management guidance(SAMG)for the Canadian CANDU 6nuclear power plants[J].Nuclear Engineering and Design,2008,238(4):1093-1099.

[8] Khabensky V B,Granovsky V S,Bechta S V,et al.Severe accident management concept of the VVER-1000and the justification of corium retention in a crucible-type core catcher[J].Nuclear Engineering and Technology,2009,41(5):561-574.