Cu含量对TiN-Cu纳米复合膜结构与性能的影响

宋贵宏,张晶晶,杨肖平,李 锋 ,陈立佳,贺春林

(1.沈阳工业大学材料科学与工程学院,沈阳 110870;2.辽宁省先进材料制备技术重点实验室(沈阳大学),沈阳 110044)

近年来,纳米复合膜优异的性能特别是其超硬特性吸引很多材料科技工作者.纳米复合膜分为2类:一类由晶体MeN和硬相如非晶Si3N4、TiB2等构成;另一类由晶体MeN和软相如Cu、Ni和Ag等构成,这里 Me指过渡金属元素,如 Ti、W、Zr、Cr、Mo、Nb等.第2类纳米复合膜由硬质的过渡金属氮化物和软相金属构成,不仅具有较高的硬度还具有较高的韧性,降低了薄膜的脆断倾向,显著提高薄膜的耐磨性,使纳米复合膜在商业上有着很大的应用价值.目前,研究过的含有金属和金属氮化物相的纳米复合膜大致有Ti-Ni-N[1]、Ti-Cu-N[2-5]、Ti-Ag-N[6]、Zr-Ni-N[7]、Zr-Cu-N[8]、Zr-Y-N[9]、Ta-Cu-N[10-12]、Ti-Al-Si-Cu-N[13]等.研究表明,该类纳米复合膜主要有如下特征:1)金属相含量在很大的范围内,膜层的X射线谱不出现金属相的衍射峰;2)膜层具有几十纳米以下的晶粒尺寸,且膜的硬度对膜中金属相的含量很敏感,在适当的金属含量时,膜层硬度存在最大值;3)膜层金属相含量对膜层的韧性有一定的影响.

目前,薄膜中金属相的存在形式及其含量对薄膜性能(特别是硬度)的影响备受关注,研究者对其微观过程进行了一些探讨.Soldán等[14]认为:金属含量低时,这些元素掺杂分布在陶瓷晶粒之中;当含量增加到一定值时,晶粒中产生大量的结构缺陷,这些缺陷对位错的运动起到阻碍作用而使其硬度增加;进一步增加金属的含量,使得金属从陶瓷晶粒中扩散析出形成金属晶体,从而降低膜层的硬度.另一些学者认为[3],在薄膜沉积过程中,金属相与氮化物相共生长,金属相以两维层状聚集在氮化物晶界,阻碍氮化物晶粒生长,薄膜的硬度依据Hall-Petch关系受晶粒尺寸的影响.金属含量由0开始增加,氮化物晶粒尺寸减小,薄膜的硬度增加;然而,当晶粒尺寸降低到一定值时,晶界滑动对塑性变形贡献较大,此时薄膜的硬度随晶粒尺寸减小而下降.尽管如此,过渡金属氮化物/金属所构成的纳米复合膜还需要进一步研究,特别是薄膜中金属相的存在状态及其对薄膜结构性能影响的微观过程目前不是很清晰,Soldán等提出的结构缺陷不是很明确,薄膜超硬特性的物理基础更需要进一步探讨.

本文继续研究TiN-Cu纳米复合膜的结构和性能,探讨性能变化的微观机制,促进这类薄膜在实际生产中的应用.

1 实验

实验所用衬底材料为高速钢,将其加工成20 mm×15 mm×3 mm的试样,采用机械研磨、抛光,最后喷丸处理.试样经无水乙醇液体超声清洗后冷风吹干,置于沉积腔内.实验所用薄膜是在MIP-8-800型电弧离子镀上制备的,采用纯度(原子数分数)99.9%的Ti靶和3种Cu含量(原子数分数5.0%、10.0%和15.0%)的粉末烧结钛铜合金靶,使用纯度99.999%的氩气和99.999%的氮气作为工作气体.

沉积前,在-800 V偏压、占空比40%下对衬底试样进行轰击清洗3~4 min.沉积过程中,腔体压强保持为0.6 Pa,占空比 20%,脉冲偏压-150 V,电弧电流60 A,电弧电压20 V,靶与衬底的距离20 cm,沉积时间90 min.沉积薄膜的表面形貌及能谱由S-3400扫描电镜观察和测定,沉积薄膜的X射线衍射谱由日本岛津XRD7000型号设备进行.沉积薄膜的XPS谱测试由型号SCALAB250的光电子能谱仪进行.沉积薄膜的硬度由数显硬度计进行,施加载荷为50 g,沉积90 min后薄膜厚度约为15 μm,50 g下压痕对角线长在7 μm以下,对应的压痕深度2 μm以下,近似满足薄膜硬度测定的要求.

2 结果与讨论

2.1 沉积薄膜的表面形貌

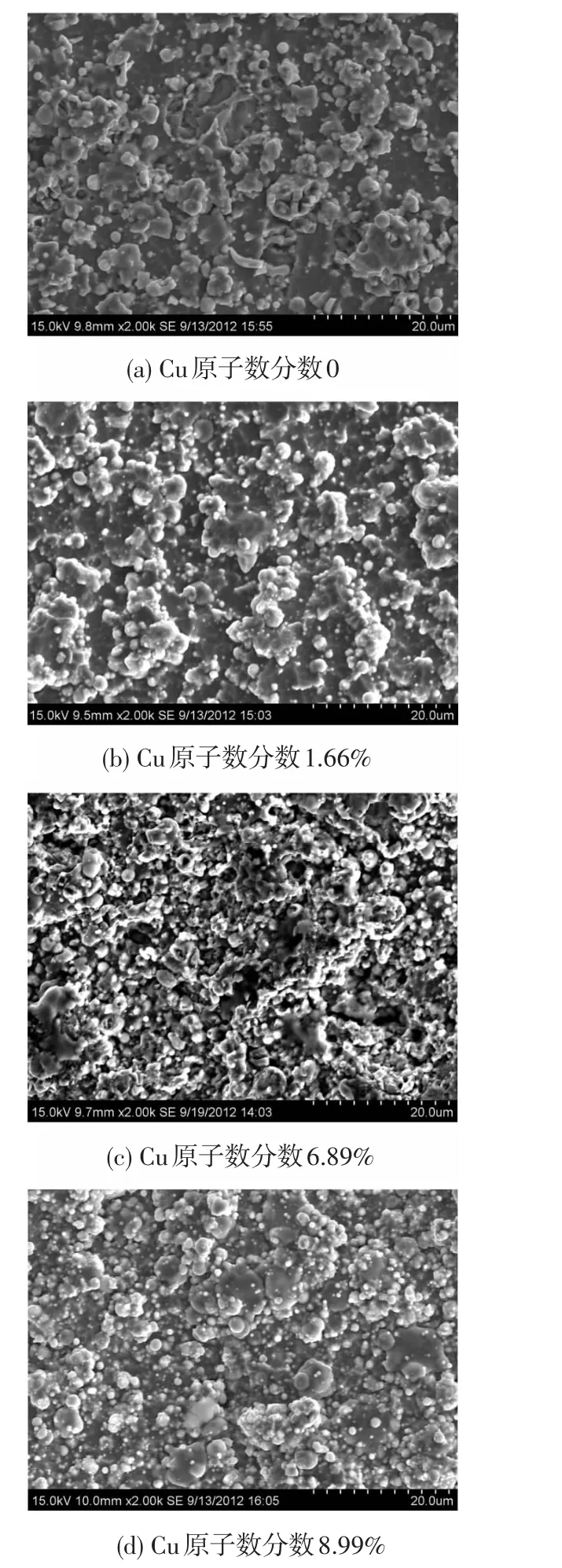

沉积的TiN-Cu复合膜表面呈金黄色,颜色光亮且均匀,宏观上沉积膜平整、致密.图1为不同Cu含量下TiN-Cu复合膜的SEM表面形貌.

图1 不同Cu原子数分数下TiN-Cu薄膜的表面形貌

图1(a)、(b)、(c)和(d)分别是采用纯 Ti靶、Ti95Cu5(原子数分数/%,下同)、Ti90Cu10、Ti85Cu15合金靶制备的薄膜表面微观形貌.由图1可以看到,沉积膜表面出现尺寸从零点几μm到几μm大小不等的颗粒,这些颗粒是靶材物质不是以原子状态而是以金属液滴形式沉积在试样表面造成的,这是电弧离子镀沉积薄膜不可避免的现象.仔细观察图1(a)、(b)、(c)和(d)还可以发现,沉积膜表面还存在尺寸差别比较大的亮的白色球状颗粒,随着Cu原子数分数的增多,这类小的、亮的白色球状颗粒数量增多,这可能与膜层中的Cu原子有关.在薄膜的沉积过程中,Ti、N和Cu原子共沉积,Cu原子抑制TiN颗粒的长大,而且促进TiN相形成球状颗粒,具体原因有待于进一步研究.能谱分析显示,膜层中Cu原子数分数与靶材的Cu原子数分数有关,靶材成分为Ti95Cu5、Ti90Cu10和Ti85Cu15时沉积膜的Cu原子数分数分别近似为1.66%、6.89%和8.99%.尽管沉积薄膜的Cu原子数分数与靶材中Cu原子数分数不一致,但靶材Cu原子数分数越高,膜层中Cu原子数分数也越高.

2.2 沉积薄膜的X射线衍射谱

图2是不同Cu含量下沉积膜的X射线衍射谱图.由图2可见:沉积膜的衍射谱出现了非常明显的NaCl型结构TiN相的(111)、(200)、(220)、(311)和(222)晶面衍射峰;并且随着沉积膜Cu含量的增加,TiN相的(111)晶面主衍射峰半高宽加大,这说明TiN相晶粒尺寸随薄膜中Cu含量的增加而逐渐减小.

图2 不同Cu原子数分数下TiN-Cu沉积膜的XRD谱图

在沉积膜的XRD谱图中,选择TiN相强度最高的(111)晶面,利用下面的Debye-Scherrer公式简单计算TiN相的平均晶粒尺寸:

式中:k=0.89,λ=0.154 056 nm,β是半高宽,θ是衍射峰对应的角度,d是晶粒尺寸.

图3是沉积膜中Cu含量与相应薄膜中计算的TiN相平均晶粒尺寸的关系曲线.由图3可以明显看出:薄膜中TiN的晶粒尺寸都在10 nm以下;并且薄膜中Cu含量越大,对应着TiN相的平均晶粒尺寸越小,其晶粒尺寸由不含Cu的6.9 nm到含原子数分数8.99%Cu的4.6 nm.可以认为,由于沉积温度较低,生长过程中各原子难以进行扩散,所以沉积膜中的各相晶粒尺寸不会很大.在薄膜的生长过程中,Cu和TiN共沉积,竞争生长,Cu的加入抑制了TiN晶粒的长大;随着Cu含量的增加,TiN晶粒逐渐变小.从X射线谱图还可以发现,尽管有的沉积膜中 Cu原子数分数高达8.99%,但其X射线衍射谱中仍然没有出现Cu相或Cu的化合物相.沉积膜中Cu可能以非晶态存在或以非常细小的晶态颗粒聚集在TiN相晶界处或弥散在TiN晶体结构中,这需要进一步探讨.从图2还可以看到金属Ti的衍射峰,由于能谱显示Ti与N的原子个数比大于1,而XRD谱图上未见Ti2N相,则多余的Ti以金属Ti的形式存在沉积膜中,这与后面元素的XPS谱的结果一致.

图3 TiN-Cu沉积膜的Cu原子数分数与膜中TiN相晶粒尺寸的关系曲线

2.3 不同Cu含量沉积薄膜的XPS 谱图

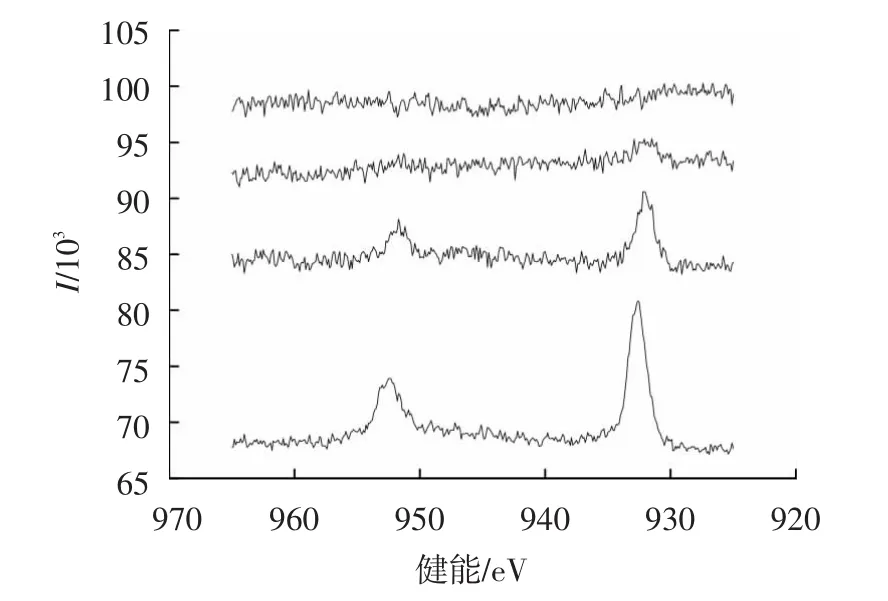

为了确定沉积膜中Cu元素的存在形态,测定了纯TiN、含原子数分数1.66%Cu、6.89%Cu和8.99%Cu的4种沉积膜在Ar离子刻蚀100 s后的XPS谱,采用Ar离子刻蚀是为了去掉薄膜表面吸附氧和其他污染的原子.由于沉积薄膜中存在大颗粒,而大颗粒仅仅是颗粒表面被氮化而心部含有金属Ti,故薄膜的XPS谱中可能会含有金属Ti的成键形式.图4是不同Cu含量沉积膜的Cu2p的XPS谱,可以看出,含有不同Cu含量的沉积膜在键能为932.6和952.4 eV时都存在峰值,而且Cu含量越高,两峰强度越高,但纯TiN薄膜不含这些峰.932.6和952.4 eV峰位分别与金属单质Cu的2p3/2和2p1/2的特征峰位相一致,但是化合物Cu的2p3/2和2p1/2结合能的特征峰位也在附近,考察 Ti2p的XPS谱(图5、图6)和N1s的XPS谱(图7),没有发现Cu与N或Ti成键的键能峰位.这表明沉积膜中的Cu元素是以金属Cu的状态存在.由于制备薄膜时,沉积温度较低,Cu原子不易被氮化或不易与Ti生成合金相,则Cu原子以金属状态生长;Ti易与氮气反应生成TiN或Ti2N结构,也可能以金属Ti状态生长.

图4 不同Cu原子数分数的TiN-Cu沉积膜的Cu2s的XPS谱图

图5 不同Cu原子数分数的TiN-Cu沉积膜的Ti2p的XPS谱图

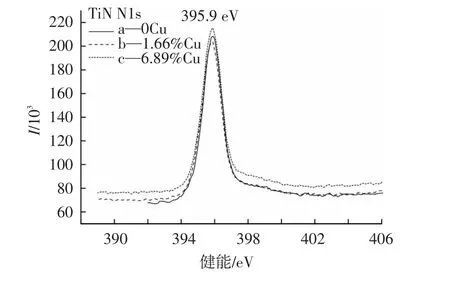

图5是不同Cu含量沉积膜的Ti2p的XPS谱,图6是Cu含量为0时沉积膜(纯TiN薄膜)的Ti2p的XPS谱的拟合分解.由图5可见,纯TiN、含原子数分数1.66%Cu和6.89%Cu的3种沉积膜的谱线峰位基本一致,通过对谱线的拟合分解(见图6),可以发现,沉积膜在453.7、455.2和459.7 eV处存在峰值,经过对比发现,它们分别对应金属Ti的Ti2p3/2,TiN结构中Ti2p3/2和金属Ti的Ti2p1/2.图7是不同Cu含量沉积膜的N1s的XPS谱,对该XPS谱进行分峰处理,发现395.9 eV的峰位与TiN结构中N的键能相符.这些表明,各沉积膜中Ti原子形成了TiN结构或是金属Ti,而没有Ti2N结构,而N只形成TiN结构,这与图2中XRD谱的结果相一致.

图6 纯TiN沉积膜的Ti2p的XPS谱的拟合分解峰

图7 不同Cu原子数分数的TiN-Cu沉积膜的N1s的XPS谱图

2.4 不同Cu含量沉积膜的硬度

图8是不同Cu含量的TiN-Cu沉积膜的硬度.由图8可见:随着Cu含量从0开始增加,硬度增加;当Cu原子数分数为1.66%时,TiN-Cu纳米复合多层膜的硬度达最大,为2 923 HV0.05,接近超硬材料的硬度;随着Cu含量继续增加,TiN-Cu复合膜的硬度又逐渐下降,Cu原子数分数为6.89%时硬度达到2 476 HV0.05,Cu原子数分数为8.99%时硬度为2 279 HV0.05.沉积膜的硬度与Cu含量关系的变化趋势与其他文献相一致[2].

图8 不同Cu原子数分数下TiN-Cu沉积膜的硬度

2.5 讨论

Cu在沉积膜中的存在方式以及对沉积膜硬度的影响需要进行讨论.大部分研究者认为[2,15],类似的这类薄膜中,Cu可能是以非晶状态二维层状形式聚集在TiN相的晶界上分离TiN晶粒;也可以是以非常细小金属Cu的晶粒形式存在以至于XRD谱无法探测到,这些细小的Cu晶粒抑制TiN相尺寸的增大.也有学者测定薄膜的XPS价带谱并发现[15],一些Cu可能代替TiN点阵中的Ti形成替位式固溶体.在我们的实验结果中,没有发现Cu替代TiN点阵中的Ti的证据.我们认为,薄膜中Cu的存在状态除了与其含量有关外,还与薄膜的制备过程有关系,特别是与沉积温度有很大的关系.在Ti、N和Cu共沉积过程中,在较低的沉积温度下,N易与Ti相互作用形成TiN点阵;Cu原子的最外层电子式3d104s1,d带全充满,N原子p电子不能与Cu原子的d电子成键,不能形成Cu的氮化物,低温下Cu也不易与Ti进行键合作用.因此,Cu常常只以金属状态存在.在沉积温度提高以后,Cu原子和Ti原子的活性加强,Cu可能与Ti形成化合物或替代TiN点阵中Ti原子.

沉积膜的硬度与Cu含量的关系可以用2种模型进行解释:1)杂质存在的薄膜结构模型[3];2)纳米相复合的模型[16-17].第1种模型认为Cu作为杂质以二维层状形式弥散凝聚在生长的TiN相的晶界并阻碍其长大,Cu含量越高,这种阻断TiN颗粒生长作用越强,薄膜中TiN颗粒尺寸越小.因此Cu元素的加入对薄膜有着细化晶粒的作用,导致薄膜的硬度比单一的TiN膜的硬度大,且Cu含量增加,根据Hall-Petch关系,沉积薄膜的硬度增加.然而,当Cu含量到达某一临界值时,在薄膜中的Cu会聚集成一起,做为软相存在于薄膜结构中,由于软相受力时易于滑移(或蠕变),导致薄膜的硬度下降.另外,Cu含量达到一定值后薄膜硬度下降可能是反常Hall-Petch效应的体现,即在材料的晶粒尺寸降到某一极限,晶界的体积分数迅速增加,晶界滑动对塑性变形将有很大的贡献,晶粒尺寸越小,晶界体积分数越多,材料的硬度越低.借鉴在陶瓷Al2O3的基体中散布Cu或Ni或W纳米晶体时复合膜硬度增加的原因,第2种模型认为沉积膜由纳米尺寸的硬相TiN和少量软相金属Cu构成.硬质相TiN中添加少量的Cu,非常细小的纳米Cu晶体弥散分布在纳米TiN柱状晶间,缩短了沿柱状晶间存在的裂纹长度或降低了缺陷的密度.根据Griffith理论,这将提高材料的断裂强度和硬度.进一步增加Cu含量,一方面相对比较大的Cu晶体形成,受力时容易变形;另一方面,纳米TiN晶粒间弥散分布的纳米Cu晶体减少,Cu含量进一步增加时薄膜硬度显著下降.

3 结论

1)利用电弧离子镀技术采用钛铜合金靶可以制备TiN-Cu纳米复合膜;薄膜的生长过程中,Cu、Ti和N共沉积,竞争生长,Cu的加入抑制了TiN晶粒的长大,Cu含量的增加,沉积薄膜中TiN平均晶粒尺寸减小.

2)制备的TiN-Cu纳米复合膜中,Cu以金属单质状态存在;随着Cu含量从零开始增加,沉积薄膜的硬度急剧增加,当Cu含量达到某一临界值时,薄膜的硬度达到最大值,接近超硬材料的硬度;随后继续增加Cu含量,薄膜的硬度又开始下降.

[1] STOCK H R,DIESSELBERG M,ZOCH H W.Investigation of magnetron sputtered titanium-nickel-nitride thin f i lms for use as mould coatings[J].Surface and Coatings Technology,2008,203:717-720.

[2] PASTSALAS P,ABADIAS G,MATENOGLOU G M,et al.Electronic and crystal structure and bonding in Ti-based ternary solid solution nitrides and Ti-Cu-N nanocomposite f i lms [J].Surface and Coatings Technology,2010,205:1324-1330.

[3] PINAKIDOU F,PALOURA E C,MATENOGLOU G M,et al.Nanostructural characterization of TiN-Cu films using EXAFS spectroscopy [J].Surface and Coatings Technology,2010,204:1933-1936.

[4] 刘磊,田修波,张春光,等.加载参数对TiN涂层摩擦磨损行为的影响[J].材料科学与工艺,2009,17(1):58-61.LIU Lei,TIAN Xiubo,ZHANG Chunguang,et al.Influence of loading parameters on tribological behavior of TiN coating[J].Materials Science and Technology,2009,17(1):58-61.

[5] ZHAO Yanhi,WANG Xueqi,XIAO Jinquan,et al.Ti-Cu-N hard nanocomposite films prepared by pulse biased arc ion plating [J].Applied Surface Science,2011,258(1):370-376.

[6] HAN J G,MYUNG H S,LEE H M,et al.Microstructure and mechanicalpropertiesofTi-Ag-N and Ti-Cr-N superhard nanostructured coatings[J].Surface and Coatings Technology,2003,174-175:738-743.

[7] SUNA J,MUSIL J,ONDOK V.Enhanced hardness in sputtered Zr-Ni-N films[J].Surface and Coatings Technology,2006,200:6293-6297.

[8] MUSIL J,ZEMAN P,HRUBY H,et al.ZrN/Cu nanocomposite film:a novel superhard material[J].Surface and Coatings Technology,1999,120-121:179-183.

[9] MUSIL J,POLAKOVA U H.Hard nanocomposite Zr-Y-N coatings,correlation between hardness and structure [J].Surface and Coatings Technology,2000,127:99-106.

[10] HSIEH J H,LIU P C,LI C.Mechanical properties of TaN-Cu nanocomposite thin f i lms[J].Surface and Coatings Technology,2008,202:5530-5534.

[11] WANG C M,HSIEH J H,LI C,et al.Effects of annealing on the microstructure and electrical properties of TaN-Cu nanocomposite thin films[J].Surface and Coatings Technology,2005,193:173-177.

[12] HSIEH J H,CHENG M K,LI C,et al.Study of Cu emergence on the surface of TaN-Cu nanocomposite thin films and its effects on tribological property[J].Thin solid films,2008,516:5430-5434.

[13] SHI J,KUMAR A,ZHANG L,et al.Effect of Cu addition on properties of Ti-Al-Si-N nanocomposite films deposited by cathodic vacuum arc ion plating[J].Surface and Coatings Technology,2012,206(11/12):2947-2953.

[14] SOLDAN J,MUSIL J.Structure and mechanical properties of DC magnetron sputtered TiC/Cu films[J].Vacuum,2006,81(4):531-538.

[15] MYUNG H S,HAN J G,BOO J H.A study on the synthesis and formation behavior of nanostructured TiN films by copper doping [J].Surface and Coatings Technology,2004,177/178:404-408.

[16] LI Z G,MIYAKE S,KUMAGAI M.et al.Hard nanocomposite Ti-Cu-N filmsprepared by d.c.reactive magnetron co-sputtering [J].Surface and Coatings Technology,2004,183:62-68.

[17] 李铸国,俞海良,吴毅雄,等.低能量离子束辐照磁控溅射沉积超硬质nc-TiN/nc-Cu纳米复合膜[J].金属学报,2006,42(9):993-997.LI Zhuguo,YU Hailiang,WU Yixiong,et al.superhard nc-TiN/nc-Cu nanocomposite film synthesized by magnetron sputtering with low energy ion flux irradiation[J].Acta Metallurgica Sinica,2006,42(9):993-997.