高硅钢用半有机绝缘涂层的制备及其性能研究

秦 镜,杨 平,毛卫民,,叶 丰

(1.北京科技大学材料科学与工程学院,北京 100083;2.新金属材料国家重点实验室(北京科技大学),北京 100083)

高硅钢比3%普通硅钢电阻率更高,磁致伸缩系数更小,铁损更低,在较高频率下具有优异的软磁性能,在节能降噪等领域具有广泛的应用前景[1-2].为了减少高硅钢铁芯叠片间的涡流损耗,需要在钢片表面涂一层绝缘膜.目前无取向硅钢表面绝缘涂层主要有无机涂层、有机涂层,半有机涂层三大类[3].对于硅含量高、硬度大、冲片性低的高硅钢,采用无机涂层冲片性能会更差,采用有机涂层表面绝缘系数偏低且耐热性不好,而半有机涂层既有无机涂层良好的焊接性和耐热性,又具备有机涂层优良的耐水、冲片润滑和粘附性,具有良好的综合性能[4].随着欧盟 Hors指令的实施,无铬环保涂层的发展和应用已成为国际社会关注的焦点[5-6],为此本试验优先考虑采用无铬环保半有机涂层.

目前国内外与高硅钢相关的研究主要集中在其自身的加工制备工艺、织构控制及磁性能优化方面[7-11],而对高硅钢用绝缘涂层的研究还鲜有报道,本文在普通无取向硅钢磷酸盐环保半有机涂层[12-13]研究的基础上,提出一种适合高硅钢用的半有机绝缘涂层制备方法,对该涂层的表面形貌及部分缺陷进行分析,并研究了该涂层的涂覆量对其附着性、硬度及绝缘性能的影响,以期为工业化生产及应用提供参考.

1 试验

试验原料包括磷酸二氢铝溶液(质量分数:50%,密度为1.4 g/cm3,pH≈1),少量硅烷偶联剂、甘油、苯丙乳液(固含量 45%,pH=7~8),苯丙乳液中颗粒的直径为100~150 nm.采用磷酸二氢铝作为涂层的无机部分,主要起绝缘作用并提高耐热性;水性绝缘涂料采用苯丙乳液,提高涂层附着力及冲片性;添加甘油与自由PO43-反应形成稳定的磷酸盐,可抑制涂料烧结后的吸湿性;添加硅烷偶联剂可以提高涂层与基体的结合力,同时增大涂料的流动性.涂层底材采用0.23 mm厚质量分数6.4%Si高硅钢冷轧薄板.

按照表1中的配比将磷酸二氢铝、苯丙乳液和甘油以10∶5∶1的质量比混合,采用磁力搅拌器将混合物搅拌均匀,再加入0.1%的硅烷偶联剂(KH560),取少量涂液滴入量筒内称重,通过添加适量的去离子水,控制涂液最终比重为1.1.在对高硅钢进行涂覆之前,采用850℃×4 min脱碳退火提高磁性能,同时表面生成的氧化薄膜提高绝缘性,再用丙酮及酒精去掉表面油污以提高涂层附着性.利用辊涂机对高硅钢片进行涂覆,控制压力则可以控制涂层的厚度.将涂覆完的硅钢片在烘箱内80℃×10 min烘干,然后放入马弗炉内300℃×1 min固化.

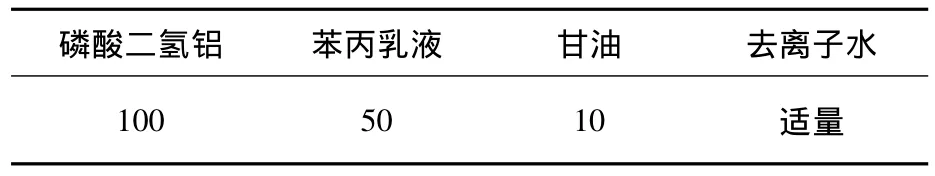

表1 半有机绝缘涂层的组成成分及含量(份)

采用差量法测量涂层质量,涂层的微观形貌观察及成分检测采用ZEISS ULTRA 55热场发射电镜及其配备的EDAX能谱仪.高硅钢脱碳退火板表面氧化薄膜的成分分析采用AXIS ULTRA X射线光电子能谱仪.由于高硅钢室温塑性差、硬脆且不易弯曲,涂层附着性按照GB/T 9286—1998《色漆和清漆漆膜的划格试验》来评定涂层的附着性.涂层硬度测试按照 GB/T 6739—2006在QHQ型铅笔划痕硬度仪上进行测试研究.层间电阻按照GB/T 2522—2007规定的方法测定.

2 结果与讨论

2.1 涂层的表面形貌

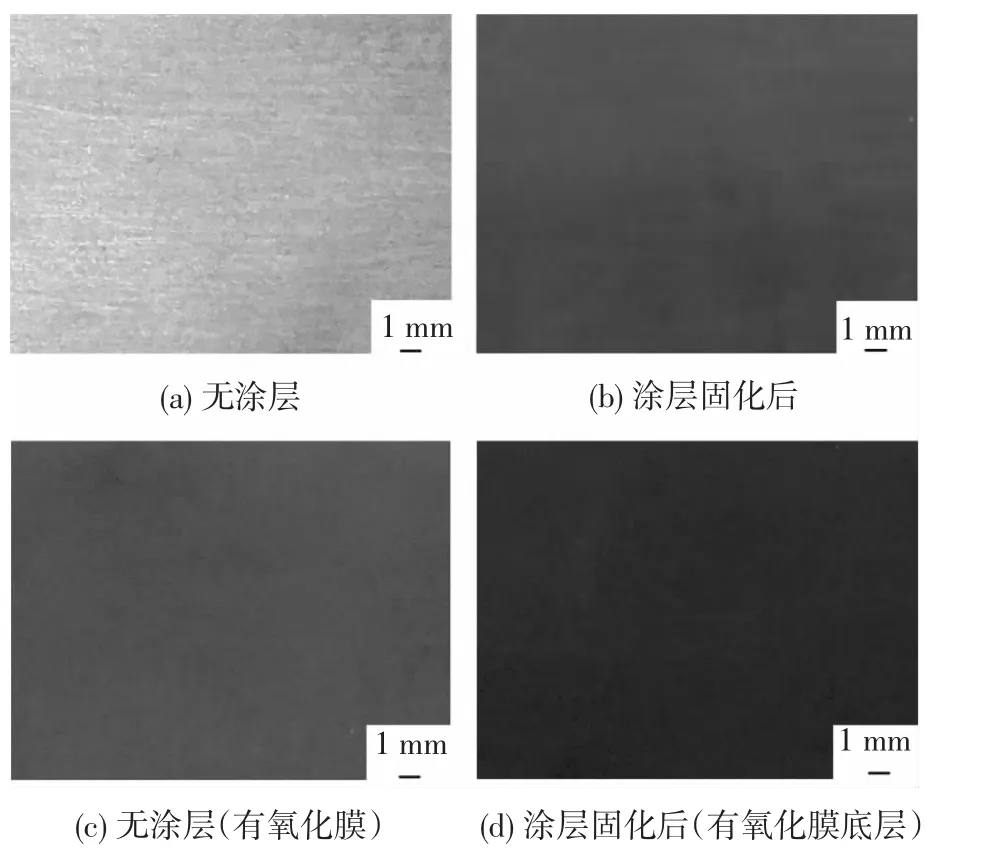

高硅钢冷轧薄板表面粗糙度Ra通常为0.1~0.5 μm,脱碳退火后表面生成一层氧化薄膜,由于采用湿保护气氛,表面呈现灰色且有光泽,涂上半有机绝缘涂层并固化后表面光滑平整,总体上外观良好;有氧化膜底层的绝缘涂层颜色比无氧化膜底层的略深,如图1所示.

图1 高硅钢试样表面外观

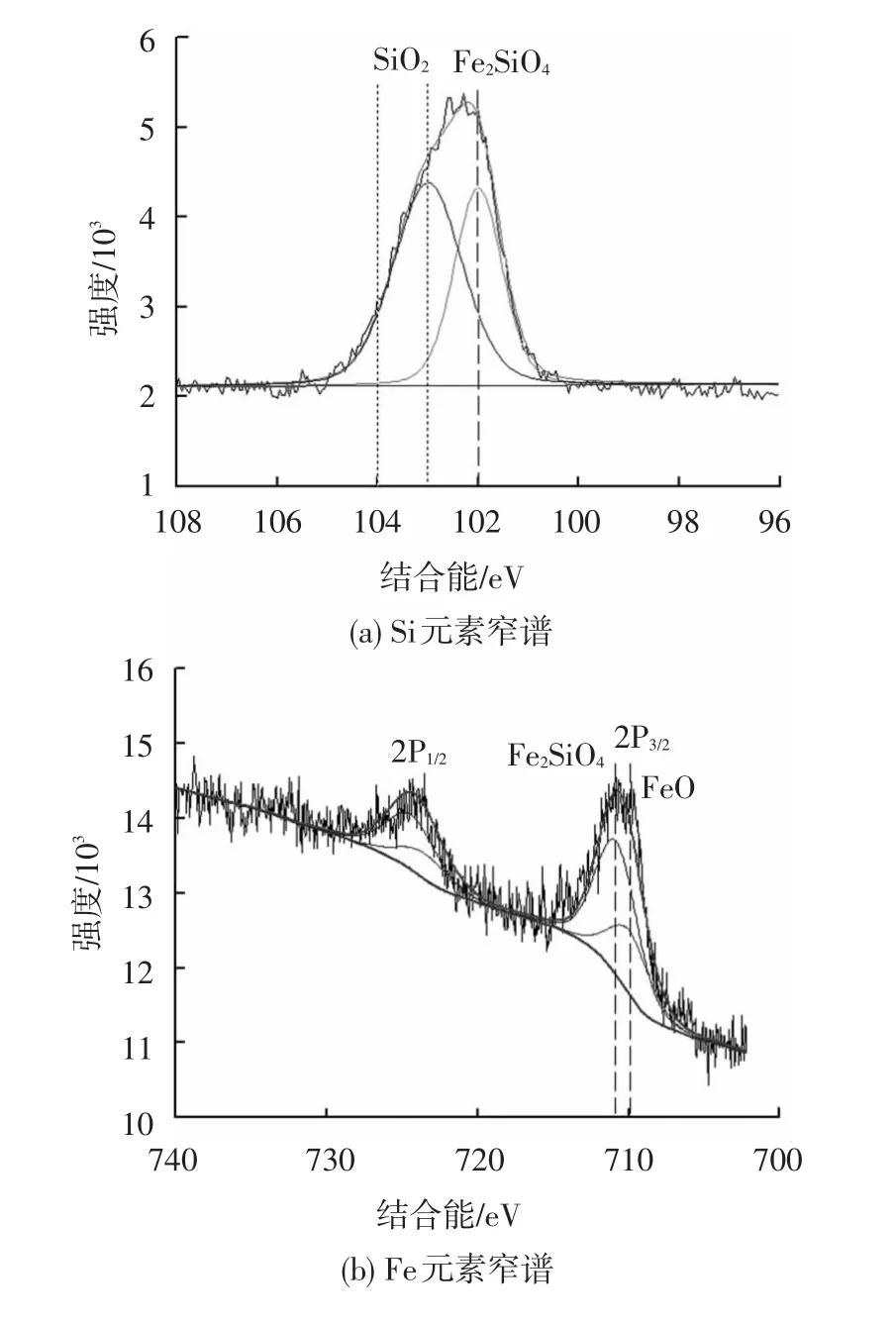

图2为高硅钢脱碳退火板的氧化薄膜光电子谱及分峰拟合曲线,通过对照光电子标准图谱可知,SiO2的结合能为103~104 eV,Fe2SiO4在 Si元素窄谱中对应的结合能为102 eV,在Fe元素窄谱中Fe2SiO4的P3/2峰对应的结合能为710.8 eV,FeO的P3/2峰对应的结合能为709.9 eV,分峰拟合结果表明氧化薄膜中主要有SiO2和Fe2SiO4,以及少量的FeO.

当每面涂覆量为1.2 g/m2时,绝缘涂层表面、侧面微观形貌及能谱分析结果如图3所示.由图3(a)可见,涂层表面平整均匀、无裂纹,成膜性良好,图3(b)为涂层侧面微观形貌,结合能谱分析可知图3(b)左侧为高硅钢板基体,右侧为半有机绝缘涂层,两者之间为氧化薄膜层,其厚度约为1 μm,而绝缘涂层厚度为3~4 μm.由P及C元素的分布可知,涂层的无机部分(磷酸盐)主要分布在涂层的底层,而涂层的有机部分主要集中在表层.

图2 高硅钢脱碳退火板氧化薄膜的光电子谱及分峰拟合曲线

图3 高硅钢半有机绝缘涂层

2.2 涂层缺陷分析

图4给出了不同区域绝缘涂层的微观形貌,其中图4(a)与(b),(c)与(d)分别源自于同一块试样上不同区域的涂层,每面涂覆量分别为0.71和1.2 g/m2,图4(b)比(a)更均匀更致密,图4(d)比(c)更均匀更平滑.这种涂覆不均匀的情况可能是由原始试样表面不平整或涂辊表面凹凸不平及辊速不均造成的.

图4 不同区域的绝缘涂层微观形貌

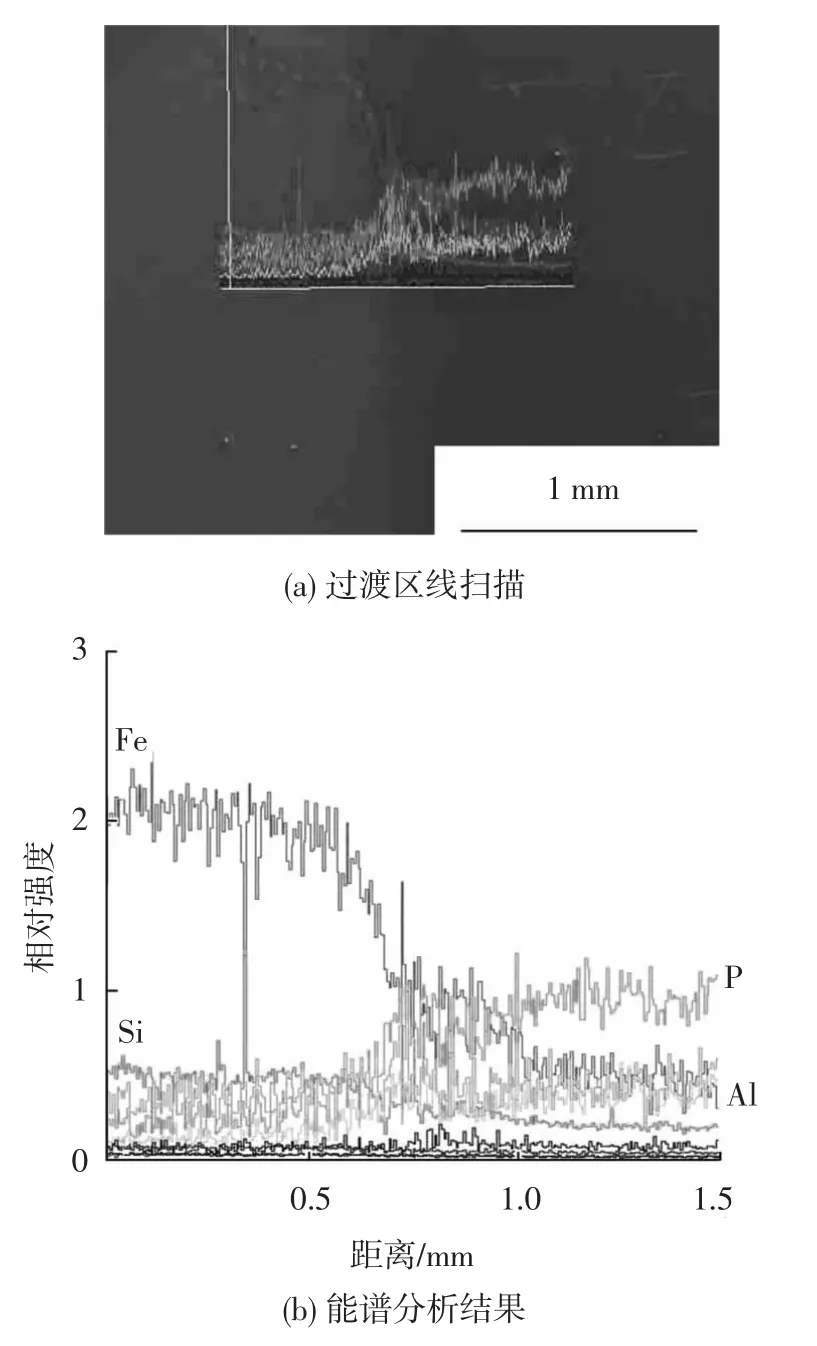

在硅钢片边缘处有部分呈现色差,可能出现漏涂或涂覆不均的情况,过渡区如图5(a)所示.线扫描能谱分析结果表明:从左到右Fe和Si元素分布呈现出不断降低的趋势,直至趋于稳定;而P和Al元素分布呈现出不断升高的趋势,并趋于平衡.按各元素比例可以推断出,图5(a)左边的涂层较薄,右边的涂层较厚.通过以上分析可知,涂层分布的均匀性取决于硅钢片表面的平整度、涂辊的表面质量以及对涂覆速度的平稳控制.

图5 绝缘涂层过渡区线扫描能谱分析结果

2.3 涂覆量对涂层性能的影响

在电工钢生产中,涂层的厚度通常使用涂覆量来表示.涂覆量是指钢板单位面积上的涂层质量,以g/m2(每面)为单位.涂覆量的大小直接影响涂层的层间电阻、附着性、涂层硬度等性能.本试验通过控制涂辊的压下量控制涂层的厚度,获得了不同的涂覆量,涂层的铅笔硬度及附着性测试结果如表2所示.

表2 涂层铅笔硬度及附着性测试结果

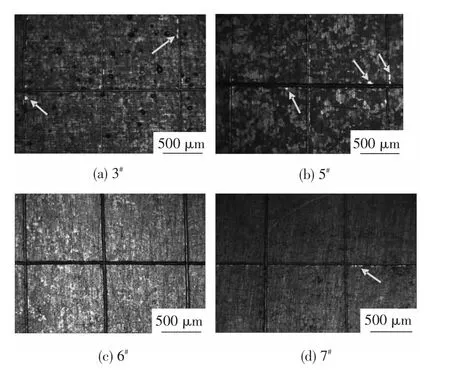

由表2可以看出,在每面涂覆量 0.48~2.4 g/m2范围内,该涂层铅笔硬度在8 H以上,当涂覆量偏大时,硬度有所降低.附着性能测试在以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性,按GB/T 9286—1998规定在采用2或3倍放大镜观察的情况下,所有试样的涂层切割边缘完全平滑,无一格脱落,评定等级为0级(最优等级).但在50倍光学显微镜下观察,发现在切割边缘处会有微量的涂层被粘胶带剥落,如图6所示,其中发生剥落地方已用箭头标出.6#试样中几乎没有剥落,3#和7#试样中沿划痕边缘有零星剥落,5#试样中有相对较多的剥落.

图6 划格试验后的表面涂层剥落情况

对比4个试样涂层剥落程度,并没有发现随涂覆量的增加涂层附着性有变差的趋势,表明在本试验范围内涂层涂覆量(0.81~2.4 g/m2)对涂层附着性的影响并不大,然而试样表面的氧化膜越厚、越不均匀,其上面的涂层越容易发生剥落.这说明试样表面的粗糙度及氧化膜厚度对绝缘涂层的附着性有着重要影响.在涂覆量不变的情况下,高硅钢基体表面越平整,氧化膜越薄,涂层的附着性越好.这是因为根据静电理论金属基体内的负电子会穿越与绝缘材料的界面,失去电子后的金属和得到电子的绝缘体之间形成了界面间的静电附着力,而金属表层氧化物的存在会阻止金属与绝缘材料之间的电子穿越,从而大大降低涂层对金属基体的静电附着力[14].

按照GB/T 2522—2007规定的方法测得不同涂覆量下的层间电阻,并线性拟合出层间电阻与涂层涂覆量之间的关系,决定系数 R2为0.98,拟合度较好,如图7所示.可见随着涂覆量的增加,涂层的层间电阻不断增大.当每面涂覆量超过0.6 g/m2时,层间电阻保持在 5 Ω·cm2/片以上,表明本试验制备的半有机涂层具有优良的绝缘性,满足高硅钢叠片间对绝缘性能的要求.虽然增加涂覆量可以提高绝缘性能,但附着性、硬度、焊接性能会降低,同时也会降低铁芯的叠片系数[15],因此,涂覆量需控制在合理的范围内,综合各方面因素考虑,最好将涂层每面涂覆量控制在 0.8~1.2 g/m2.

图7 层间电阻与涂层涂覆量的关系

3 结 论

普通无取向硅钢磷酸盐环保半有机涂层同样适用于高硅钢.绝缘涂层的均匀性取决于高硅钢片表面的平整度、涂辊表面质量以及对涂覆速度的平稳控制.高硅钢的表面粗糙度及氧化膜厚度对绝缘涂层的附着性有着重要影响.本试验制备的半有机绝缘涂层每面涂覆量控制在 0.8~1.2 g/m2,附着性、绝缘性能良好,层间电阻保持在5 Ω·cm2/片以上,能够满足高硅钢的相关性能要求.

[1] HAIJI H,OKADA K,HIRATANI T,et al.Magnetic properties and workability of 6.5wt.%Si steel sheet[J].Journal of Magnetism and Magnetic Materials,1996,160:109-114.

[2] 林均品,叶丰,陈国良,等.6.5wt%Si高硅钢冷轧薄板制备工艺、结构和性能[J].前沿科学,2007,2:13-26.LIN Junpin,YE Feng,CHEN Guoliang,et al.Fabrication technology,microstructures and properties of Fe- 6.5wt.%Si alloy sheets by cold rolling[J].Frontier Science,2007,2:13-26.

[3] LINDENMO M,COOMBS A ,SNELL D.Advantages,properties and types of coatings on non-oriented electrical steels[J].Journal of Magnetism and Magnetic Materials,2000,215-216:79-82.

[4] NAKAMURA M,SUGIYAMAT,KITAYAMAM.Magnetic and insulating properties of electrical steel with a new insulating coating[J].IEEE Transactions on Magnetics,1981,17(3):1270~1274.

[5] KUBOTA T,YOSHIMI N,ANDO S,et al.Newly developed Chromium-free organic-inorganic composite coated steel sheet with excellent corrosion resistance[C]//Environmentally Conscious Design and Inverse Manufacturing,InternationalSymposium on 2001.Tokyo:IEEE Conference Publications,2001:397-406.

[6] 弋惠丽,顾宝珊,杨培燕,等.ZnO对无铬无取向硅钢绝缘涂层性能的影响研究[J].材料科学与工艺,2013,21(3):116-121.YI huili,GU Baoshan,YANG Peiyan,et al.Influence of ZnO on performance of chromium-free nonoriented silicon steel insulating coating[J].Materials Science and Technology,2013,21(3):116-121.

[7] LIU J L,SHA Y H,ZHANG F,et al.Development of{210}<001> recrystallization texture in Fe-6.5wt.%Si thin sheets[J].Scripta Materialia,2011 ,65:292-295.

[8] FANG X S,LIANG Y F,YE F,et al.Cold rolled Fe-6.5wt.%Si alloy foils with high magnetic induction[J].Journal of Apllied Physics,2012,111(094913):1-4.

[9] LIU Haitao,LIU Zhenyu ,SUN Yu,et al.Development of λ-fiber recrystallization texture and magnetic property in Fe-6.5wt%Si thin sheet produced by strip casting and warm rollingmethod[J].Materials Letters,2013,91:150-153.

[10] FU Huadong,ZHANG Zhihao,PAN Hongjiang,et al.Warm/cold rolling processes for producing Fe-6.5wt%Sielectrical steel with columnar grains[J].InternationalJournalofMinerals,Metallurgyand Materials,2013,20(6):535-540.

[11] LIANG Y F,GE J W,FANG X S,et al.Hot deformation behavior and softening mechanism of Fe-6.5wt%Si alloy[J].Materials Science & Engineering A,2013(570):8-12.

[12] 孔祥华,张东升,何业东,等.无取向硅钢磷酸盐环保绝缘涂层制备工艺[J].北京科技大学学报,2007,29(S2):108-111.KONG Xianghua,ZHANG Dongsheng,HE Yedong,et al.Preparation method of phosphating and environmentally protective insulating coating for non-oriented electrical steel[J].Journal of University of Science and Technology Beijing,2007,29(S2):108-111.

[13] 朱涛,孙致平,陈其安,等.无取向电工钢无铬绝缘涂层的制备及性能[J].钢铁,2009,44(5):52-55.ZHU Tao,SUN Zhiping,CHEN Qian,et al.Fabrication and performance of non-Chromate insulating coating on non-Oriented electrical steel[J].Iron and Steel,2009,44(5):52-55.

[14] 吴树建.无取向硅钢绝缘涂层附着性的研究[D].上海:上海交通大学,2008.

[15] 何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,2012.