Cu杂质含量对Al-Zn-In系牺牲阳极性能的影响

王树森,梁成浩,黄乃宝,马 力,吴建华

(1.大连海事大学交通运输装备与海洋工程学院,大连 116026;2.海洋腐蚀与防护国家级重点实验室(中国船舶重工集团公司第七二五研究所),青岛 266101)

铝合金牺牲阳极质量轻、电容量大、价格低,在海水环境中的各类船舶、平台、管线等设施的防腐保护措施中得到了广泛应用[1-3].铝合金牺牲阳极由工业铝锭添加适宜的合金元素熔炼而成,其阳极性能由其化学成分决定.

目前,国内在铝合金牺牲阳极研究工作中主要采用改变合金元素含量或者冶炼工艺的方法[4-8],关于杂质元素的具体含量对铝合金阳极性能的影响规律研究甚少.除合金元素外,原材料铝锭中通常含有各类杂质如Fe、Si和Cu等,据报道[9-10],这些杂质元素对铝合金阳极性能有不良影响.Cu是 Al-Zn-In系阳极中的常见杂质.由于Cu杂质会形成难溶的腐蚀产物,且会增强铝合金阳极试样表面的孔蚀倾向,Ponchel等[11]和Sakano等[12]均通过研究初步限定了 Al-Zn-In 系阳极中的Cu杂质含量.国内外也对部分Al-Zn-In系阳极在海水环境中应用时的Cu杂质含量进行了初步的限定[13-14].但近年来在生产实践中发现,部分铝合金牺牲阳极Cu杂质含量虽能控制在相应的范围内,但其电化学性能并不理想.

为探索在海水环境中Cu杂质元素对铝合金牺牲阳极性能的影响机理,为改进铝合金阳极制备工艺提供参考,本文以Al-Zn-In牺牲阳极为研究对象,研究了不同Cu元素含量对Al-Zn-In系牺牲阳极性能的影响规律.

1 实验

1.1 实验材料

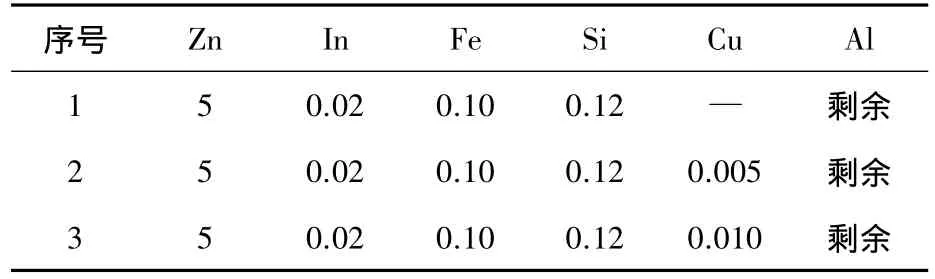

根据制备Al-Zn-In系牺牲阳极所使用铝锭杂质含量的特点,设计的阳极成分见表1.采用ICP原子吸收光谱仪分析出的阳极试样实际化学成分与设计成分基本相同.采用高纯铝、单质锌和铟熔炼,杂质元素的引入通过添加铝铁、铝硅和铝铜合金以达到准确控制杂质含量的目的.将铝合金,阳极加工成Φ16 mm×48 mm的圆棒状试样,并留下14 cm2的工作面积.

表1 铝合金阳极试样化学成分(质量分数/%)

1.2 阳极电化学性能

参考挪威船级设(DNV)RP B401中牺牲阳极的电化学性能试验方法中的规定[14],采用加速试验来测量铝合金阳极的工作电位和实际电容量.辅助阴极材料为1.0 mm厚的A3钢板(Φ13.5 cm×20 cm),工作面积为840 cm2,阴阳极面积比控制为60∶1.称量铝合金阳极试样的质量损失,并算出实验前后铝合金阳极的消耗量,以求出阳极电流效率.观察实验过程中铝合金阳极表面的溶解状况来综合确定其保护效果.

1.3 恒电位腐蚀形貌分析

-0.9 V下恒电位腐蚀 3 h后,采用 Nikon SMZ745T显微镜观察试样的腐蚀形貌.采用日本JEOL公司产EPMA-1600电子探针,观察Cu质量分数为0.01%时其在合金中的分布情况.

1.4 电偶腐蚀

在海水中耦合工作面积均为1 cm2的铝合金阳极和碳钢,并监测48 h.

1.5 ICP-MS 测试

应用NexION 300D电感耦合等离子体质谱来测量不同 Cu 含量的Al-Zn-In阳极在0.1 mol/L NaCl溶液中浸入2 h期间的Al和Zn溶解量.

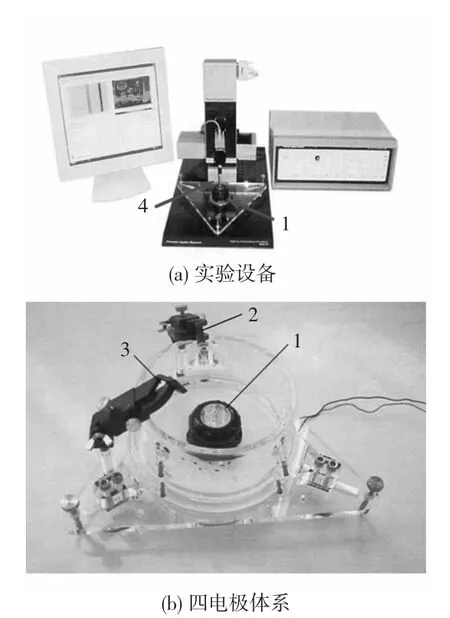

1.6 扫描电化学实验

应用PG580R Potentiostat-Galvanostate为信号发生器,采用Pringceton Applied Research Potentiostat/Galvanostat Model 273A型恒电位仪,电化学实验使用四电极体系.

图1 扫描电化学显微镜试验设备

将试样表面向上放置后用水平仪调节水平,设置探针电极与铝合金电之间的距离为10 μm.将海水和作为氧化还原剂的5 mmol/L KI组成的10 mL溶液注入电解池.探针电极被施加-0.5 V电压,扫描范围2 mm×2 mm.

2 结果与讨论

2.1 阳极的恒电流腐蚀行为

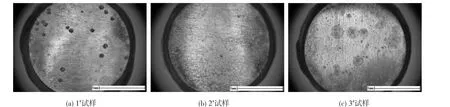

1#~3#试样恒电流腐蚀后的形貌示于图2.腐蚀产物在阳极的溶解过程中会粘附在试样表面,酸蚀后腐蚀产物基本脱落.Cu在铝中的溶解度比较高,图3的EPMA测试结果显示,3#试样中的Cu分布均匀.由图2可知:只含有Fe、Si杂质的1#试样发生轻微的局部腐蚀,整体溶解形貌较好,表面腐蚀产物容易清除干净;加入Cu后,2#试样有全面腐蚀的趋势,可能是由于适量的Cu在一定程度上减轻了电偶腐蚀,提高了基体的耐蚀性,使阳极得以均匀、缓慢的溶解,进而提高铝合金阳极的保护稳定性和持久性.并非所有杂质都是只有害处的,添加微量的Cu就可以使阳极电位正移并提高阳极的硬度和强度,可以考虑作为低驱动电位阳极的添加元素.由于Fe和Si在铝中的溶解度较低,其析出物容易在晶界富集,使晶界电位升高,形成晶粒内外的电位差,而Cu的溶解度比Fe高很多,适量加入可平衡电位差,减轻由析出物引起的电偶腐蚀倾向,并增强阳极溶解初期的孔蚀活性[15-16].但是随着 Cu 含量的增加,3#试样表面有较多细小且深的蚀坑,腐蚀产物更加难去除,见图2(C),可见过量Cu的加入增加了腐蚀产物的粘性,容易生成不易溶解的黑褐色腐蚀产物.具有粘附性的腐蚀产物将覆盖蚀孔的孔口并形成闭塞电池.在酸的自催化效应影响下,阳极具有向深处和宽处延伸的动力,未腐蚀区电位较正,受到保护而维持钝态[17],因此试样表面出现深浅不一的蚀孔,铝合金阳极中含有过多的Cu元素会对阳极试样的全面溶解产生不利影响.

图2 1#~3#试样的宏观腐蚀照片

图3 3#试样Cu元素分布电子探针图

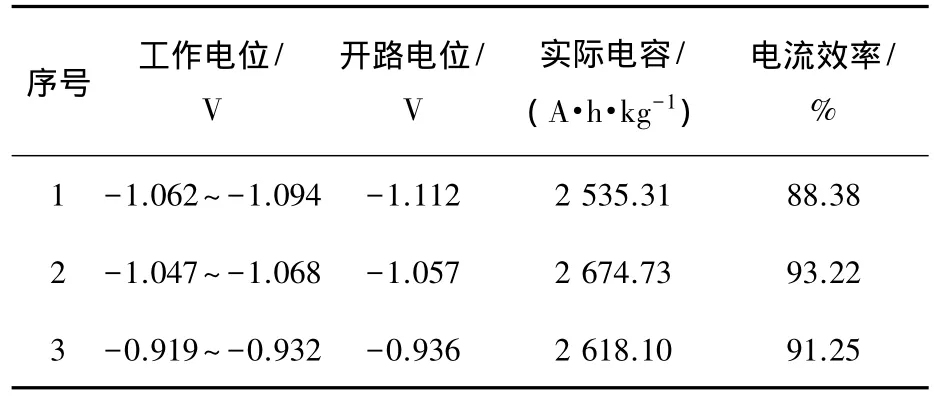

表2示出1#~3#试样的恒电流实验计算结果.由表2中数据可以看出,1#试样虽然工作电位较负,但由于腐蚀不均匀,实际电容量仅为2 535.31 A·h/kg,且电流效率低,只达到88.38%.清洗1#试样脱落的腐蚀产物,发现其中有许多发亮的颗粒,经能谱检测为铝单质,可见其机械损失较多致使电流效率低下.2#试样与1#试样相比,电流效率有明显提高,2#试样的开路电位工作电位相对1#试样均略向正移,阳极的耐蚀性有所提高,所以对于含有Fe、Si杂质的铝合金阳极,可以引入质量分数0.005%的Cu通过改善腐蚀均匀性和耐蚀性来提高电流效率.Cu质量分数为0.01%的3#试样的开路电位和工作电位明显正移,热力学活性变差,电流效率有所下降,可见Cu杂质的质量分数应控制在0.005%左右.微量的Cu加入就能使铝合金工作电位正移,减少由于阳极试样工作电位过负引起的析氢腐蚀,但是要注意控制含量,过量的Cu会增加腐蚀产物的黏性,覆盖在氧化膜上,形成腐蚀产物膜,反而影响活性元素的沉积,造成严重的局部腐蚀,降低牺牲阳极的电流效率[18].当阳极中的Cu质量分数为0.005%时,阳极材料的实际电容量为2 674.73 A·h/kg,电流效果高达93.22%,工作电位位于-1.047~-1.068 V,具有较好的电化学性能.

表2 铝阳极电化学性能

2.2 恒电位腐蚀的形貌分析

Cu元素的加入会诱发孔蚀的产生,在初始阶段阳极的溶解是由孔蚀开始的,而严重的孔蚀对阳极的全面溶解也是不利的,所以Cu的含量要严格控制.1#~3#试样在-0.9 V 下恒电位腐蚀3 h后,腐蚀形貌见图4.由图4可知:1#试样表面出现不规则分布的蚀坑;2#试样表面呈现弥散分布的蚀孔、溶解均匀;3#试样表面呈现局部的孔蚀且蚀孔上覆着一层腐蚀产物,形成封闭空间,发生酸的自催化反应.以上结果与恒电流实验后的形貌分析结果一致.

2.3 阳极的电偶腐蚀行为

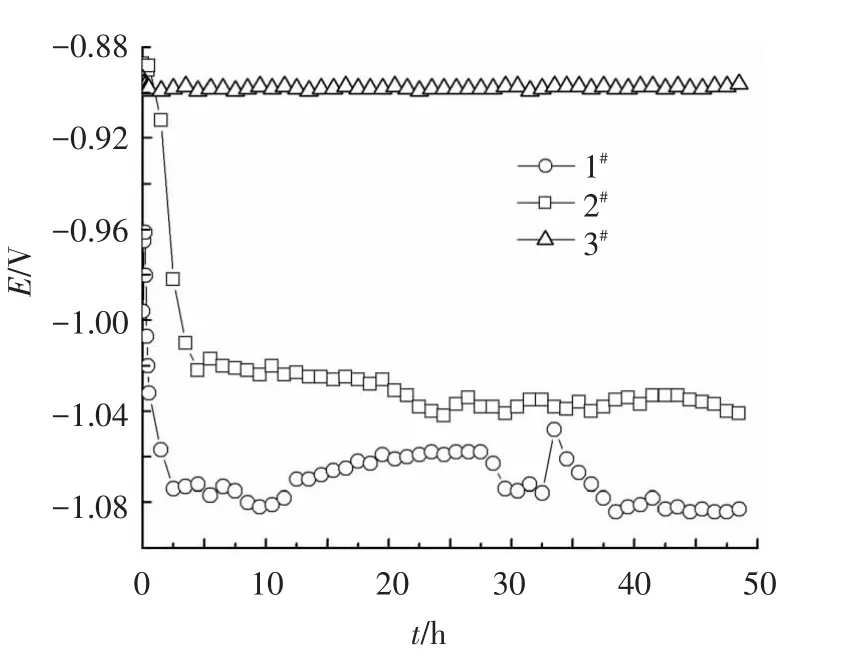

为了模拟和研究铝合金牺牲阳极在实际工作环境下的电位和电流特性,进行电偶腐蚀实验.图5示出铝阳极试样在阴、阳极面积比为1∶1时的电偶腐蚀电位测试结果.

图4 1#~3#试样的恒电位腐蚀形貌

图5 1#~3#试样电偶腐蚀电位与时间变化曲线

由图5可知:3种试样的腐蚀电位在5 h后均比较平稳,Cu含量的增高会使试样的腐蚀电位正向移动,Cu质量分数从0升到0.005%,阳极的耦合电位略向正移;但当Cu质量分数达到0.01%时,阳极的耦合电位出现大跨度的正向移动,与电流效率测试中的工作电位变化规律一致.过正的腐蚀电位会使牺牲阳极对碳钢起不到良好的保护作用.48 h后与3#试样耦合的碳钢表面有明显的锈斑出现.

电偶腐蚀电流测试结果示于图6.由图6可知,随着时间的延长电流缓慢下降,并在45 h后趋于稳定.1#~3#试样稳定的耦合电流分别为59.5、56和33 μA,可见Cu含量的增高致使阳极的腐蚀电流降低.因为随着时间的推移,铝阳极试样表面除了氧化膜外还堆积了一层腐蚀产物膜,Cu含量的升高增加了腐蚀产物的黏性,降低了阳极溶解速度.Cu质量分数由 0.005%升到0.01%时,耦合电流明显下降,牺牲阳极的动力学活性变差,对碳钢的保护能力下降.同时观察到3#试样的初始耦合电流较大,甚至高于1#和2#试样.铝阳极的溶解初始阶段是由偏析相诱发的点蚀开始的,随后铝阳极的溶解会进入以点蚀及晶粒内部Zn+和In+引发的溶解-再沉积两种腐蚀形式同时进行的阶段.Cu含量较多的3#试样在阳极溶解初期增强了点蚀的倾向,但是在随后的阶段中Cu作为杂质元素,在阳极活化时阻挡In在合金中的扩散,进而阻碍阳极持续活化,致使耦合电流明显下降.

图6 1#~3#试样电偶腐蚀电流与时间变化曲线

2.4 ICP-MS测定元素溶解量

应用ICP-MS测定试样腐蚀初期金属元素的溶解情况.图7示出了 1#~3#试样在 0.1 mol/L NaCl溶液中浸入2 h期间Al和Zn的溶解量.

图7 铝阳极中的元素在不同时间的溶解量

由图7可知,随着浸泡时间的推移,Al和Zn溶解量逐渐增多,2 h后1#~3#试样的Al溶解量为22.5、22 和24.5 μg/L,而 Zn 溶解量为4.4、3.8和4.5 μg/L.Al和Zn 是铝合金的主要组成,在溶解初期2#试样的溶解量相比1#试样有明显降低,可见在含有Fe和Si杂质的情况下加入质量分数低于0.005%的Cu,其溶解速度得到抑制.3#试样Al和Zn溶解量上升,意味着Cu的过量添加会引发析氢自腐蚀,加速铝合金的溶解.

2.5 扫描电化学分析

应用扫描电化学显微镜的反馈模式和产生/收集模式原理.实验应用I-/I3-为氧化还原对.纯铝基底在腐蚀介质中溶解产生Al3+等金属离子并且Pt探针施加的电位能氧化I.基底上溶解的Al3+等金属离子会和探针上产生的I3-反应在Pt探针扫描到纯铝基底表面时,导致附近I3-被还原为I-,在Pt探针上I-又被氧化为I3-,探针上氧化电流增大产生了正反馈.

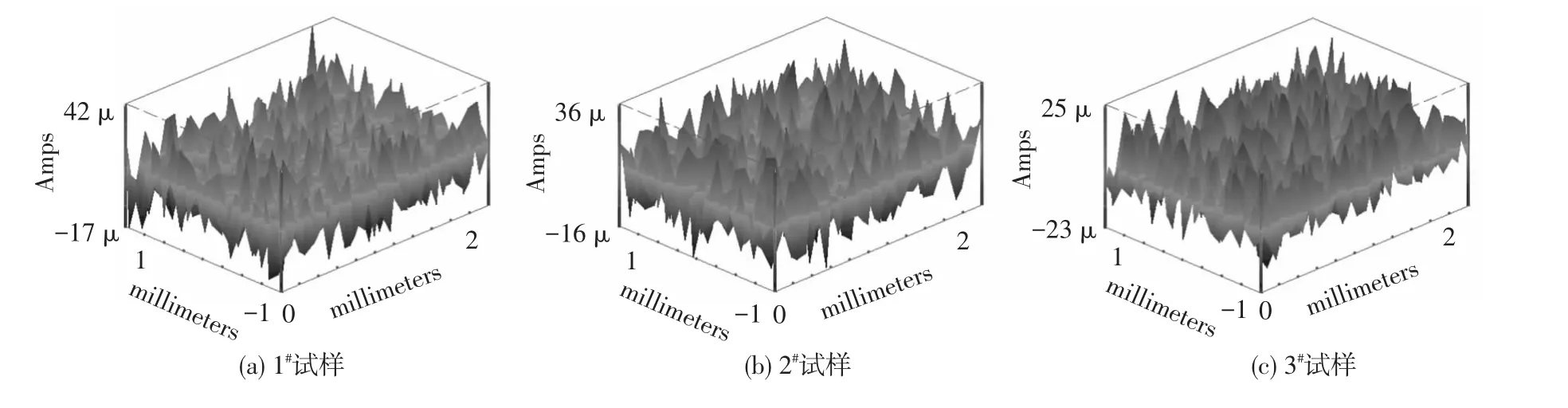

在海水中浸泡2和48 h后,1#~3#阳极试样的电化学扫描测试结果示于图8和图9.由图8可见,2 h时1#~3#试样的扫描电流峰值分别为29、27和33 μA,2#试样的电流峰值比1#试样略有下降,这进一步证实了在含有Fe和Si杂质的情况下加入微量的Cu(质量分数低于0.005%),铝合金阳极在溶解初期的溶解速度得到抑制,其测试结果与ICPMS一致.由图9可见:48 h时,1#~3#试样的扫描电流峰值为42、36和25 μA,1#试样的电流峰值较高,溶解活性较好;随着Cu含量的增加,2#试样略有下降,耐蚀性有所提高;而3#试样下降明显,说明在孔蚀和溶解-再沉积共同作用的阶段过量的Cu杂质阻碍“汞齐”的形成[19],减缓了溶解-再沉积机理过程的进行,降低了铝阳极的溶解活性.

图8 1#~3#试样浸泡2 h的电化学面扫描图

图9 1#~3#试样浸泡48 h的电化学面扫描图

3 结 论

1)Al-Zn-In牺牲阳极中加入质量分数0.005%的Cu可平衡晶粒内外电位差,减轻由析出物引起的电偶腐蚀倾向,工作电位为-1.047~1.068 V,电流效率高达 93.22%,表面溶解均匀.随着阳极中Cu含量的继续增加,实际电容量减少,电流效率降低.

2)当Cu质量分数为0.005%时,铝阳极表面出现弥散分布的蚀孔、溶解均匀,没有出现腐蚀产物覆盖住蚀孔的现象,具备较好的保护性能.

3)Cu质量分数为0.005%的铝阳极耦合电位较负且稳定,耦合电流适中,试样的耐蚀性增强,放电稳定持久.随着铝阳极中Cu含量的增多,耦合电流降低,耦合电位正移,电极过程受阻.

4)Cu质量分数为0.005%的铝阳极2 h时Al和Zn的溶解量分别为22和3.8 μg/L,2和48 h时的扫描电流峰值分别为27和36 μA,其耐蚀性得到提高.

[1] XU J,YAO W.Current distribution in reinforced concrete cathodic protection system with conductive mortar overlay anode[J].Construction and Building Materials,2009,23(6):2220-2226.

[2] SHIBLI S M A,GIREESH V S,GEORGE S.Surface catalysis based on ruthenium dioxide for effective activation of aluminum sacrificial anodes[J].Corrosion Science,2004,46(4):819-830.

[3] MUNOZ A G,SAIDMAN SB,BESSONEJB.Corrosion of an Al-Zn-In alloy in chloride media[J].Corrosion Science,2002,44(10):2171-2182.

[4] MA J,WEN J.Corrosion analysis of Al-Zn-In-Mg-Ti-Mn sacrificial anode alloy[J].JournalofAlloysand Compounds,2010,496(1):110-115.

[5] WEN J,HE J,LU X.Influence of silicon on the corrosionbehaviour of Al-Zn-In-Mg-Ti sacrificial anode[J].Corrosion Science,2011,53(11):3861-3865.

[6] 焦盂旺,文九巴,赵胜利,等.固溶处理Al-Zn-In-Mg-Ti-Mn合金电化学性能的影响[J].腐蚀科学与防护技术,2009,21(3):285-287.JIAO Mengwang,WEN Jiuba,ZHAO Shengli,et al.Effect of solution treatment on electrochemical performance of Al-Zn-In-Mg-Ti-Mn Alloys[J].Corrosion Science and Protection Technology,2009,21(3):285-287.

[7] 郭忠诚,宋日海,耿卫东.铝-锌-铟系列高性能牺牲阳极材料的研究[J].机械工程材料,2005,29(12):38-41.GUO Zhongcheng,SONG Yuehai,GENG Weidong.High performance Al-Zn-In series sacrificial anode materials[J].Materials for Mechanical Engineering,2005,29(12):38-41.

[8] 李元侦,文 九 巴,赵 胜 利,等.不 同 In 含 量Al-Zn-In-Mg-Ti合金组织与电化学性能分析[J].腐蚀科学与防护技术,2010,22(3):216-219.LI Yuanzhen,WEN Jiuba,ZHAO Shengli,et al.Effect of In content on microstructure and electrochemical performance of Al-Zn-In-Mg-Ti alloy[J].Corrosion Science andTechnologyProtection,2010,22(3):216-219.

[9] NORRIS J C,SCANTLEBURY J D,ALEXANDER M R,et al.Quantitative analysis of indium and iron at the surface of a commercial Al-Zn-In sacrificial anode[J].Surface and Interface Analysis,2000,30(1):170-175.

[10] DESPIC A R,STEVANOVIC R M,VORKAPIC A M.A new method of obtaining electrochemically active aluminum[C]//35th ISE Meeting.Berkeley:[s.n.],1984:A2-A19.

[11] PDNCHEL B M,HORST R L.Performance of Al-Zn-Sn alloy anodes in seawater service[J].Mater Protect,1968,7(3):38-41.

[12] SAKANO T,TODA K,HANADA M.Tests on the effects of indium for high performance aluminum anodes[J].Mater Protect,1966,5(12):45-50.

[13] 全国海洋船标准化技术委员会.GB/T4948-2002铝-锌-铟系合金牺牲阳极[S].北京:中国标准出版社,2002.

[14] DET N V.RP-B401-2011 cathodic protection design[S].Oslo:DNV,2011.

[15] BRESLIN C B,CARROLL W M.The electrochemical behaviour of aluminum activated by gallium in aqueous electrolytes[J].Corrosion science,1992,33(11):1735-1746.

[16] BRESLIN C B,FRIERY L P,CARRILL W M.Influence of impurity elementson electrochemicalactivityof aluminum activated by indium[J].Corrosion,1993,49(11):895-902.

[17] 廖海星,朱鸿赫,齐公台.温度对铝合金牺牲阳极活化溶解行为的影响[J].华中科技大学学报:自然科学版,2004,32(2):114-116.LIAO Haixing,ZHU Honghe,QI Gongtai.The effect oftemperature on active dissolution behaviorof aluminum sacrificial anodes[J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2004,32(2):114-116.

[18] LEMIEUX E,HARTT W H,LUCAS K E.A critical review ofaluminum anode activation,dissolution mechanisms and performance[J].Corrosion,2001:01509.

[19] SAIDMAN S B,GARCIA SG,BESSONEJB.Electrochemical behaviour of Al-In alloys in chloride solutions[J].Journal of Applied Electrochemistry,1995,25(3):252-258.