基于KBE的门式起重机主梁智能并行设计

马士良

(徐州工业职业技术学院,江苏 徐州221140)

随着信息化程度的提高,创新设计向智能化程度方向发展,传统的智能化设计方法如[1-2],如基于推理的参数化设计,KBE技术的产品模块化设计,虽然设计智能化程度大大提高,但是程序未模块化开发,未考虑产品生命周期信息以及下游生产中工程图的自动生成。因此,有必要结合产品知识进行产品的并行设计。本文针对门式起重机主梁产品标准化、系列化、模块化、知识集成度较高的特点,以三维设计软件SolidWorks为平台,以Visual Basic为开发语言,利用KBE技术,产品参数与模型、图纸信息分别进行了优化,开发了可以重用的主梁智能模块体,不仅避免了重复设计,也提高了设计的效率及智能化,同时该产品开发平台可以并行设计。

1 基于KBE的门式起重机系列产品设计方法

KBE技术是人工智能、CAD系统、计算机软件技术相结合的产物,是知识工程(Knowledge Engineering,KE)技术在工程设计领域的应用技术,目标是实现设计决策的智能化和设计过程的自动化。其关键技术为知识表示、知识获取、甚于事例的推理(CBR)。门式起重机参数较多,结构复杂,既有同一系列不同型号、形状规则的标准件,也有接头、跨中大隔板、主梁头部、支座、角钢型号等形式多样、分布方式不定的情况,在全三维环境下,既有设计中错综复杂的参数信息,也有全相关全周期设计,尺寸、视图位置、明细、工艺(焊接符号、粗糙度等)等图纸信息,因此需要建立数据库和知识库集成的广义知识库(GKDB),综合利用KBE技术,将产品信息规范化和标准化,减少零部件数量,建立面向用户定制的CAD系统。

2 门式起重机主梁产品级参数化建模

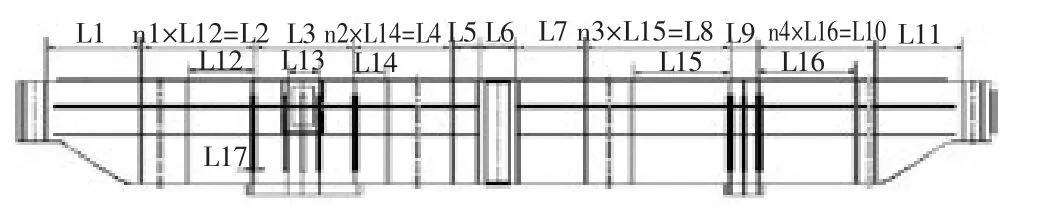

单独的零部件参数化建模容易实现,然而,对于产品的设计,需要考虑产品的整体结构、参数、相互约束关系以及各零件配置变化后对于整体产品的影响,如果利用传统的设计方法,很难满足产品设计的意图。目前,在产品设计过程中,一般采用自顶向下的设计方法,从产品的整体布局考虑,规划好产品的概念草图,所有的几何位置关系以及尺寸约束,都集成在产品的布局草图里面,图1为主梁的装配示意图。

图1 主梁隔板装配

结合门式起重机主梁系列化产品的特点,首先分析产品结构,划分产品参数,根据主梁是否有接头,建立布局草图,在装配设计过程中,参考装配基准面,一般只需要建立正面和侧面两个草图,草图能够反映主梁的形状、轮廓,包含产品的主要参数以及配合关系。草图建立完成以后,改变草图某些尺寸参数,检查草图是否会自动更新,防止产品发生突变、崩溃。

草图建立以后,进行零件的参数化建模。各零件在设计过程中,零件材料、代号、尺寸、展开长等属性需要分别添加自定义属性,变异零件建立特征库,不同配置同一零件的需要建立配置,系列化零件利用表驱动的方式建立,拉伸特征两侧对称,零件变型较大的进行全特征建模。

各零部件建立以后,将零部件的边线、面与草图的线段以及装配基准面添加配合关系,其参数尺寸采用添加方程式的方法与草图尺寸建立驱动关系。主梁中隔板的分布,利用阵列命令进行阵列,数量两个即可,利用程序驱动阵列参数,隔板与角钢中的特征孔可利用程序进行特征压缩。

要保证零件与零件彼此勿进行配合,防止零件在后续装配驱动中,出现装配混乱、崩溃的局面。其次,布局草图和零件建模都必须完全定义,同时再次修改草图参数,进行二次检验。

3 门式起重机主梁产品模块化程序开发

为了实现产品的并行设计,将主梁程序划分为三大模块:结构参数设置、装配驱动计算、工程图调优。根据主梁的结构,如图2所示,其中还可分为若干子模块,例如变异件的变型设计驱动,通用件的参数驱动等,隔板分布、参数确定可以利用人机交互的方法,装配体的驱动利用数据库、三维软件API函数等知识驱动,工程图调优又可以分为提取工程图重要信息的预处理模块,以及尺寸、符号的位置优化、图纸的比例调整、明细表的自动更新等模块,产品知识和推理机自始至终贯穿于其中。

图2 主梁分布界面

3.1 结构参数设置

参数设置之前,进行设计计算,得到系列范围内的参数。在参数设置界面,将参数划分不同的级别,驱动草图尺寸的参数为一级,变异零件尺寸的为二级,对结构、性能影响忽略不计的为从动参数,该参数不能设置,为自动计算的结果,为灰色,不能修改。界面中如果参数设置错误,提示错误,文本框字体颜色变红。界面中零件孔特征的设置可以用下拉列表框的方式进行设置,零件图将自动更新。界面中钢结构件的分布及参数设置后,隔板示意图自动更新。

3.2 装配驱动计算

门式起重机主梁的结构复杂,对于形状特征发生变化或产品结构不同的结构件,采用变型设计的方法,可调用异性零件程序或者压缩、阵列等方式满足产品设计的要求。对于系列化产品,采用改变产品配置或者参数化产品的方法来实现。由于客户的需要以及实际工作的不同,其结构主要根据接头、跨中大隔板、主梁头部、支座、角钢型号以及分布方式等几个方面来确定。

接头的个数,主要根据主梁跨度的大小来确定,接头不能在主梁中间放置,设跨度为S,接头个数一般按下列标准确定:S≤ 18 m,无接头;18 m

主梁轨道分为方轨及钢轨两种情况。方轨时腹板处有10×10×L的加强方刚,方轨参数的计算根据方轨高度的提示,判断方轨参数是否为标准值,标准方轨按有关规格表配置。若为钢轨时,主梁图中不出现轨道,两相邻大隔板之间按等分增加两小隔板。

支座处、接头处以及头部处,大隔板与上下盖板是封闭的,即没有间隙,其他跨中隔板和下盖板之间留有10 mm的间隙。主梁端部有弯曲和直的两种,可通过设置弯曲高度为无限小实现变直。主梁支腿支座可实现一刚一柔和两个刚性支座之间的选择。刚性支座处主梁隔板4-6块,挠性支座处2-3块隔板,支座变化时,两处的隔板随之变化。主梁腹板角钢有一到四排可选,设腹板角钢参数为FJNO,根据主梁腹板是否有角度,腹板角钢的分布方式有四种可选。

对于标准件与通用件,利用系列化表驱动的方式驱动产品参数。数据库里面存放不同系列的数据,在产品信息模型,在参数划分的基础上,根据门式起重机主梁的参数化设计要求,建立参数数据库,提取参数信息,驱动草图尺寸,草图尺寸利用布局草图中的方程式驱动零件的尺寸,从而实现参数驱动产品的自动更新。对于非标准件以及变异件利用变型设计的方法,建立柔性模块。在柔性模块内部封装了系列化的可调节变量,通过变量的变化驱动生成相应的柔性模块结构[4]。可利用API函数编写程序代码,调用对应的系列。例如,根据上下盖板处有无角钢可选,角钢与隔板开口需要严格的按照标准进行配合,更改其配置的方式进行,例如:mod_config"MCA20.5.1.1.02-25","无孔××J".

3.3 工程图调优

装配驱动后,三维生成的工程图偏差较大,不符合企业的要求,特别是对于复杂的产品,尺寸出现漂移,缺失的尺寸会变成黄色,视图大小比例不协调,尺寸、位置、序号杂乱无章,明细表因为零件的增加和缺失不能自动更新,如果人为进行修改,工作量较大,而且容易出错,因此,有必要对工程图进行二次开发,使工程图能够自动调优。

在三维向二维转化的过程中,自动生成的工程图图幅较差,尺寸标注不整洁,线条繁杂(可以省略的线条不能自动缺省)。因此需要对工程图进行进一步调优。

主梁工程图调整过程中,首先需准确定制符合企业的设计模板。将工具选项中与工作相关的选项如箭头、自定义属性、材质属性、字体等信息进行链接。然后进行装配图的简化,对尺寸的尺寸、位置和工艺信息焊接符号、粗糙度等进行知识表示,分别建立轮廓层、尺寸层、位置注释等。为了并行设计,分别建立数据读取模块、推理机模块和工程图调整模块。

首先对模型自动生成的图纸实例库提取所需要的相关知识,添加预处理模块。将尺寸位置、视图位置记录下来,提取零件的数量,提取图层信息等,以记事本文件或数据库的形式存储起来,以便后期调用。然后利用推理机进行设计计算、推理分析,该模块为调优模块。自动生成的视图与原视图大小进行比较,按照国标,以人机交互的形式,进行比例优化。尺寸内外位置根据尺寸层的分布利用程序自动计算。零件名以链接的形式,实现零件名自动更新等。

4 结束语

本文主要根据门式起重机主梁钢结构件的特点,研究了系列化产品变型设计、数据库表驱动参数、提取相关知识等智能驱动的方法,将产品与程序进行并行设计的方式进行,以KBE为设计思想,开发了起重机主梁系统的程序三大模块。在企业中已经成功应用,极大地提高了产品设计的效率和质量,可以生成产品一系列模板,知识集成度强,其重用性高,大大降低了设计人员的重复劳动,集中到产品的创新设计过程中,对其他结构件系列化产品也有着较好的借鉴意义。

[1]陈 雨,毛恩荣,吕黄珍,等.基于推理的大型收获机械变速箱参数化设计[J].农业机械学报,2013,11(02):278-282.

[2]辛立娜,曹旭阳,许 滨,等.基于KBE技术的桥式起重机模块化设计系统[J].起重运输机械,2013,12(04):30-34.

[3]徐保文,姚轶峰,张立雷,等.基于KBE实施体系的研究[J].硅谷,2013,31(05):25-30.

[4]李中凯,程志红,程 刚.复杂机电产品柔性平台模块化再设计集成方法[J].计算机集成制造系统,2012,18(8):1810-1818.