数控车削定位装置创新

张爱明

(梅州农业学校模具数控教研室,广东梅州514011)

数控车削定位装置创新

张爱明

(梅州农业学校模具数控教研室,广东梅州514011)

挖掘机“斗轴”是一种典型的长轴类零件,利用数控车床进行加工时,长度方向的定位相当困难,制约了数控车床的生产效率.笔者在生产实践中设计制作出方便实用的“组合式可调定位装置”,成功解决了长轴类零件的定位问题.

数控车削;生产工艺;斗轴;定位装置

1 背景

笔者所在学校与工程机械挖斗生产企业建立合作关系,承接企业的斗轴生产订单.企业订单通常是小批量、多规格、工期紧,因此必须制定合理的工艺方案,充分利用数控机床自动高效的性能,才能创造良好的效益.本文以斗轴的加工为例对数控车床的定位问题进行深入分析,并详细介绍定位装置的结构原理、制作方法及使用方法.

2 斗轴的生产工艺

斗轴的使用场合对强度要求较高,毛坯材料为调质40C r.

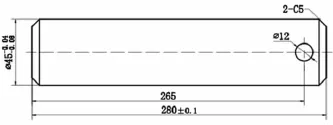

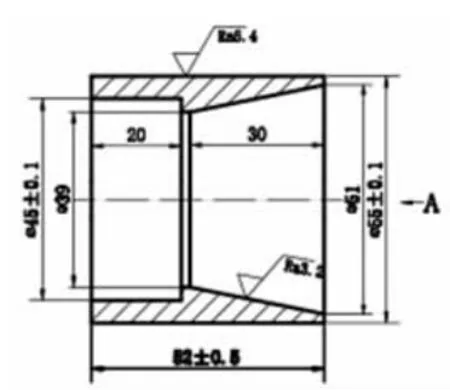

图1

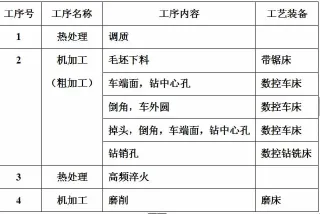

如图1所示是斗轴的典型结构,其生产过程一般包括以下几个工序:

定位问题分析:数控机床必须通过对刀建立工件坐标及刀补才能进行自动加工,批量生产时为避免重复对刀,提高效率,往往需要定位装置辅助装夹.若无方便实用的工装,批量化生产则无从谈起,数控机床自动高效的性能也无法得到充分的发挥.斗轴粗加工主要在数控车床上进行,因此,斗轴在数控车上的定位问题最为突出.

定位装置必须在机床上安装可靠,不松动不位移才能实现对工件的可靠定位.在车床上加工斗轴外圆时,采用“一夹一顶”的装夹方式,定位装置可利用主轴前端锥孔或卡盘端面进行安装,对此有许多现成可用或可借鉴的解决方案,其定位装置也容易制作.在斗轴的整个生产流程中,最难定位的是“车端面”.因为车端面时工件不可悬伸过长,否则容易发生振动,而斗轴的长度往往比较大,装夹时其端部深入主轴孔,超出了常规定位装置的适用范围.在主轴孔内,定位装置自身难以固定,因此,如何在主轴孔内固定定位装置是设计定位装置的关键.

端面是后续工序的定位基准,也是编程基准.斗轴“车端面”后必须保证工件长度一致,后续工序才能顺利开展.若长短不一则后续工序就需要调整刀补或重新对刀,这样不仅制约了效率还容易出现质量问题.可见“车端面”不仅定位难,而且定位精度要求高.从斗轴的使用角度来看,对端面及长度的要求并不高,工厂师傅在设备有限的情况下倾向于用普通车床加工,这在一定程度上回避了定位问题.但是这种加工方法劳动强度大,效率较低,与制造技术高速发展的形势格格不入。对于小批量、多规格的生产任务,数控机床才是首选的加工设备.通过请教企业技术人员及大量的网络搜索,均未找到理想的解决方案.可见解决斗轴这一类的长工件在数控车床上的定位问题是对生产方式的改进,具有重大的现实意义.

3 斗轴定位装置设计方案

经过潜心研究、反复试验,笔者成功设计制作出“组合式可调定位装置”,一举解决定位难及定位要求高的问题.

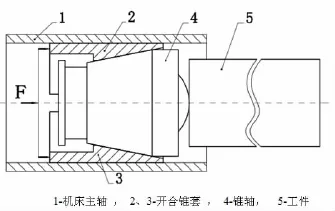

图2 结构原理示意图

3.1 工作原理

如图2所示为定位装置的结构原理图,该装置由一对开合锥套和一个锥轴组成,锥套与锥轴通过锥面配合.当工件顶住锥轴时,往前推动锥套(推力F),则两半锥套同时沿锥面移动,其径向相对距离逐渐增大,直至其外表面压紧主轴内孔,依靠压紧主轴内孔产生的摩擦力将三个部件“自锁”固定.此时锥轴具有“单向性”,即只能前进而不能后退,若工件往后推动锥轴则会撑开锥套,使其锁得更紧.依靠这个原理即可实现工件的可靠定位.

3.2 结构设计

由于该定位装置工作于主轴孔内,因此结构设计必须同时满足两个基本要求:一是要方便安装,二是要可靠“自锁”.实际上这两个要求是相互矛盾的。从安装角度看,锥套外径必须小于主轴孔才能顺利进出;另一方面由工作原理可知,锥套沿锥面移动以实现“自锁”,当内外锥面完全配合时,达到其最大相对距离,这个最大相对距离即锥套的外径.从可靠性角度看,锥套的外径明显不得小于主轴孔,否则锥套相对距离最大时仍无法压紧主轴孔.为克服这个矛盾,将锥套表面在外圆的基础上设计成椭圆,如图3-2所示,长轴对应锥套外径.这种结构允许将锥套的外径设计得比主轴孔大,以确保锥套有充裕的放大行程,提高“自锁”定位的可靠性.

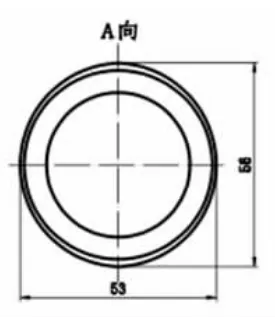

图3-1 锥套

图3-2 锥套加工成椭圆

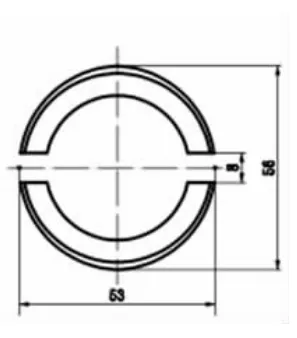

图3-3 锥套切开

我校所用的数控车床型号为沈阳机床CA K3665,其主轴孔径约为55mm(由于主轴孔的公差较大,并且存在灰尘、油渍、生锈等情况,其实际尺寸通常小于55mm).下面以此为例设计具体尺寸.对于其他规格的主轴孔径,只需根据实际情况调整相应尺寸即可.

(1)锥套外径:锥套设计成椭圆结构为加工带来一定难度,综合考虑定位的可靠性及加工工艺性来看:长轴比主轴孔大1mm,短轴比主轴孔小2mm为宜,即长轴取56mm,短轴取53mm。加工时沿短轴方向将其切开(如图3-3所示).安装时锥套处于锥度配合低点,长短轴方向距离均小于主轴孔,可顺利的进入主轴孔.当锥套与主轴孔贴紧时,因短轴方向只有53mm,锥套两侧不会与主轴孔接触,这样可以确保拆卸时锥套能自动脱落,避免锥套两侧的接触将锥套“架空”卡在主轴孔内,难以取出.

(2)锥度:定位装置工作时所承受的轴向力与锥度成正比,锥度大则所受轴向力也大,容易造成松动,因此锥度不宜过大.另一方面锥度也不宜过小,锥度过小则必须增加长度才能产生足够的放大行程,这样不仅加工工艺性差,结构也显得笨重.综合考虑可靠性及工艺性来看:锥度取20o~30o为宜,为保证合适的配合接触面,长度则取30mm.

(3)锥套内径:当内外锥面完全配合时,锥套便无法继续向前移动,因此定位装置必须在这个极限位置之前实现“自锁”.扩大锥套内径可适当增加其前行的移动量,即可增加锥套的放大行程,但是,扩大锥套内径必然会使得锥套变簿,降低了其强度.综合考虑可靠性及工艺性来看:锥套大径取51mm,小径取39mm.

(5)凸环、凹槽、台阶:锥轴和锥套的尾部结构,主要起到安装作用.安装及拆卸时,锥套台阶卡着锥轴的凹槽,由锥轴的凸环带动前进.凸环、凹槽及台阶的尺寸应当确保卡挡有效,以免出现锥套“脱落”而锥轴“独行”的现象.

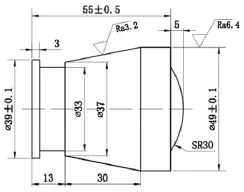

图4 锥轴

(6)锥轴球头:带锯床下料的毛坯通常都带有飞边毛刺.锥轴前端结构设计成球头,定位时球头顶到工件端面中心,这样可避免飞边毛刺造成的定位误差.

4 定位装置加工方法

由工作原理可知该设计方案对三个部件的精度及材料性能要求并不高,选用常用的45#钢即可.如图4所示锥轴的加工没有什么难度,加工锥套则相对复杂,主要有三个步骤:一是先加工出图3-1所示的锥套;二是在对称方向加工偏心,将锥套外表面加工成椭圆状(如图3-2),三是用8mm的铣刀沿短轴方向将锥套切开,分成两半,再将锐边倒角即可(如图3-3所示).

5 使用方法

安装定位装置时先将工件以合适的悬伸长度夹紧,把定位装置组合好后从后端放入主轴孔内,再用细长的铁棒往前推动锥轴直至顶到工件,在此过程中依靠锥轴后端的凸环拖着半锥套一起移动,移动到位后再往前敲紧锥套,使定位装置“自锁”.取出的操作则是:先拆下工件,然后用铁棒往前推动锥轴,三者松开后半锥套的台阶自动落入锥轴后端的凹槽,由锥轴后端的凸环拖着从主轴前端取出.

使用时应注意的问题:

(1)从工作原理可知,该定准装置适用于伸入长度超过主轴锥孔的工件.定位装置若安装在主轴前端的锥孔内,则可能工作不稳定.

(2)安装定位装置时,应交替敲紧上下锥套,用力要均匀,然后再用工件轻轻撞击锥轴前端,以检查固定是否可靠.

(3)工件的夹紧要可靠,否则加工时的轴向推力可能会影响定位精度.

6 使用性能

该定位装置可在主轴孔内灵活调整位置,可适用的工件长度范围很大。如图1所示,斗轴长度的公差为±0.1mm.反复测试表明该定位装置的定位精度可满足±0.1mm的公差要求,生产实践也显示其具有良好的稳定性,所加工的工件尺寸一致性很好.

7 结语

该“组合式可调定位装置”结构简单,调整方便,对深入主轴孔的长工件有很好的定位效果,在“小批量多规格”的生产实践中充分接受了可靠性及灵活性的考验,具有较高的实用推广价值.

[1]孙建东,袁锋.数控机床加工技术[M].北京:高等教育出版社,2002.

[2]周虹.数控加工工艺与编程[M].北京:人民邮电出版社,2004.

[3]杨仲冈.数控设备与编程[M].北京:高等教育出版社,2005.

The InnovationofCNCTurning PositioningDevice

Z H A N G A iming

(M ei z hou A gricul tural S chool,M ei z hou G uanggong 514011)

The buc k et a x is of e x cavator is a typical long a x is part,and the positioning of the length is di f f icul t,which l imits the productionef f iciency of C N C lathe.I n the production practice,the author designs a convenient and practical"combined ad j ustable positioning device",which successful ly solves theproblemof thepositioningof the longa x is parts.

N umerical C ont rol Turning;P roduction Technology;B uc k et A x is;P ositioning D evice

TG519.1

A

1672-2094(2015)03-0163-03

责任编辑:张隆辉

2015-03-03

张爱明(1968-),女,广东梅州人,梅州农业学校讲师.研究方向:数控加工技术课程教学和实践教学改革.