08Cr2AlMo 换热器管束腐蚀失效分析

胡 猛,奚冬兴,章炳华,丁明生

(中国石化扬子石油化工有限公司芳烃厂,江苏 南京 210048)

1 概述

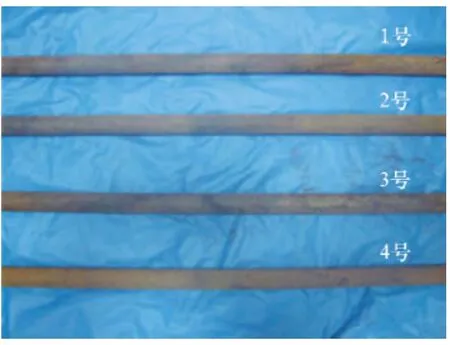

某石化厂加氢车间换热器管束原材质为碳钢,于2012 年5 月改为08Cr2AlMo,在投入使用3个月后的2012 年8 月发生腐蚀减薄失效,腐蚀减薄严重,迫使整个装置停产,给企业造成了巨大的经济损失。抽芯检修发现:管束严重腐蚀,部分换热管,尤其是靠近管板部位的管子腐蚀断裂,折流板严重腐蚀局部已不见踪影,防冲板腐蚀变形、薄如纸,见图1。为了弄清换热器管束腐蚀减薄失效的原因,消除安全隐患,通过对换热器失效管束进行宏观形貌、材质、金相组织等分析,以便采取相应的预防措施,保证设备的长周期安全运行。

图1 失效的换热管束

2 换热器工况条件

该换热器为脱硫装置的一部分,其脱硫装置采用醇胺法中甲基二乙醇胺(MDEA)法来吸收气体中的H2S 气体。换热器内介质为吸收H2S 气体后的MDEA,H2S 和水的混合物,即MDEA 溶液。根据其吸收H2S 含量的多少分为MDEA 富溶液与MDEA 贫溶液。换热器管程内介质为MDEA 富溶液,工作压力为0.28 MPa,进口、出口工作温度分别为65 ℃和97.4℃;壳程内介质为MDEA 贫溶液,工作压力为0.08 MPa,进口、出口工作温度分别为125 ℃和102 ℃。该管束材质为08Cr2AlMo,规格为φ19 mm ×2 mm。管束使用3 个月后腐蚀宏观照片见图2。

图2 腐蚀后管束宏观照片

3 理化分析

3.1 宏观形貌

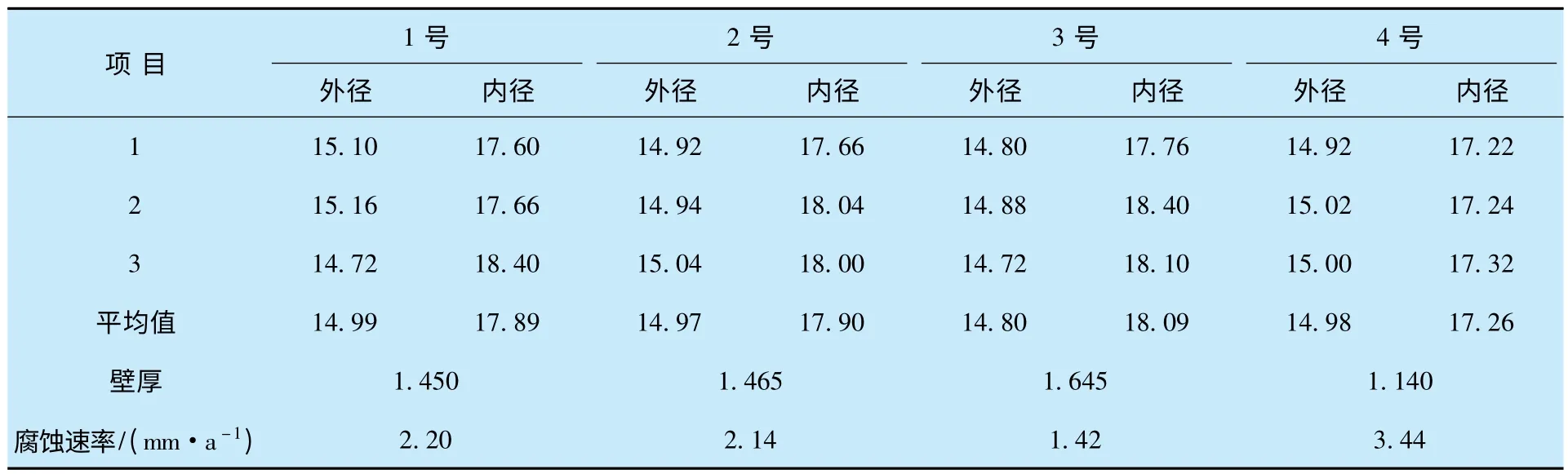

对腐蚀后管束表面的观察发现,管束表面沿环向腐蚀比较均匀,在局部未发现腐蚀穿孔现象。对腐蚀后的四根管束(1 号至4 号管)内、外直径进行测量,其测试结果见表1。通过表1 数据与换热管规格φ19 mm×2 mm 进行对比发现:管束腐蚀速率为1.42~3.44 mm/a,其腐蚀速率较快;腐蚀后管束内、外径分别为14.80~14.99 mm 和17.26~18.09 mm,可推断出该管束腐蚀为外壁腐蚀,与其接触的介质为MDEA 贫溶液。通过上述分析可排除,管束腐蚀是由于MDEA 溶液中H2S 含量过高引起的。

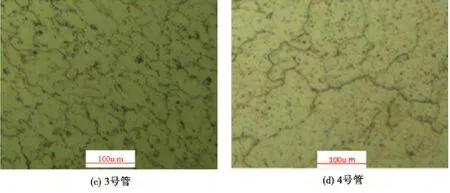

3.2 金相分析

对腐蚀后管段横截面进行金相组织观察,1 号~4 号试样的金相照片见图3。从图3 中可以看出,该管束的金相组织为铁素体+珠光体[1]。管段金相组织与标准08Cr2AlMo 组织基本一致,但组织中局部晶粒分布不均匀,晶粒偏大。晶粒分布不均、晶粒偏大会降低材质的抗腐蚀性能。金相组织与表1 中腐蚀速率对比可发现,4 号试样与其他试样相比晶粒度最大,且腐蚀速率最快。

表1 管束尺寸及腐蚀速率 mm

图3 管束金相组织 100 ×

3.3 材质分析

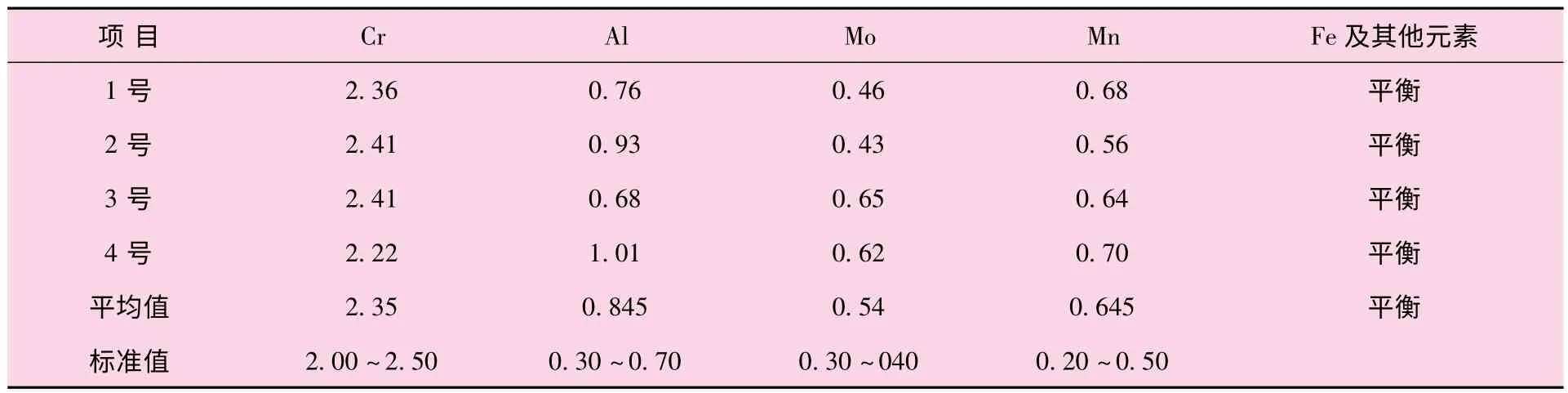

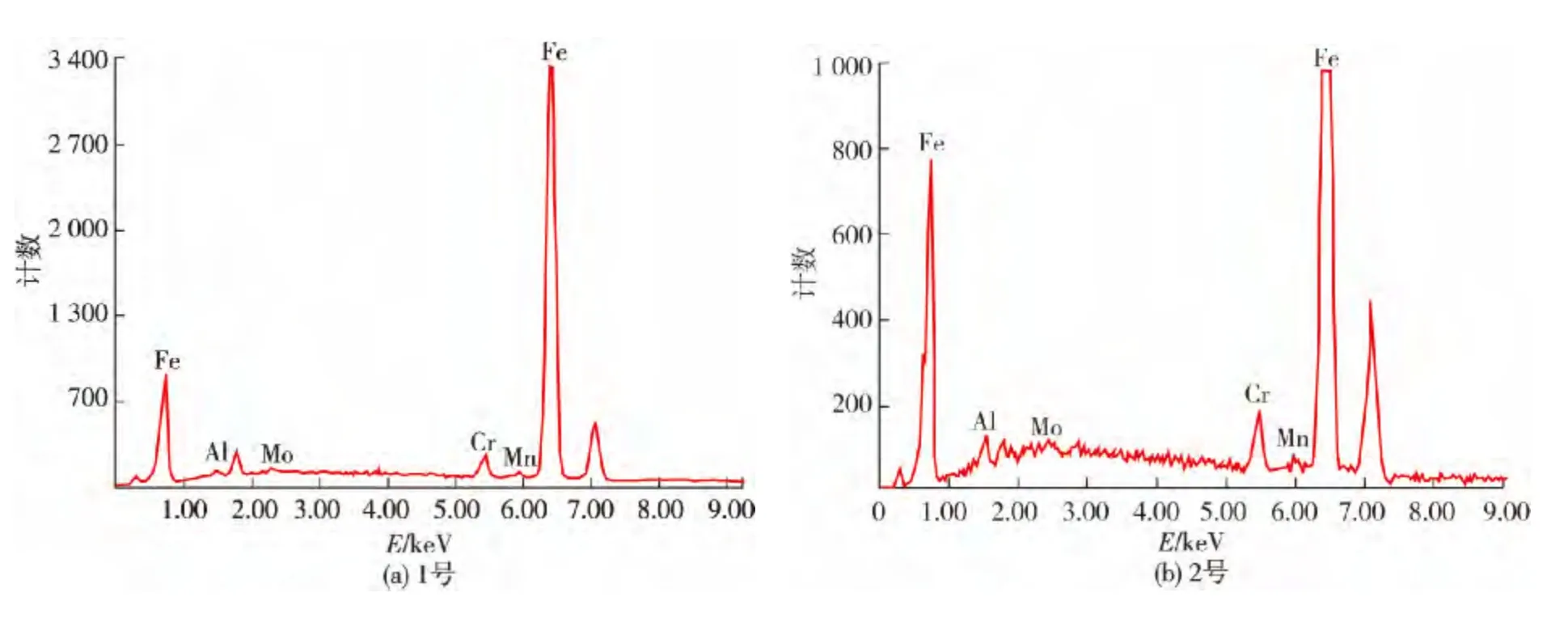

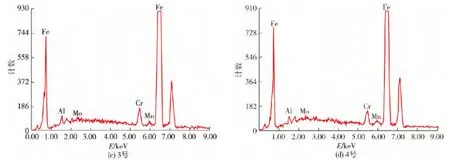

对四段换热器管束进行能谱分析(EDS),结果见表2、图4。通过对比发现,管束材质成分中Al,Mo 和Mn 含量偏高。将表2 与表1 的测厚数据进行对比发现:4 号试样腐蚀最严重,其中Al、Mn 元素相对其他试样偏高;3 号试样腐蚀最轻,其中Mo 元素相对其他试样偏高。Al 元素可以提高抗单质硫的腐蚀能力,且可以提高碳的活性,但材质中铁素体脆性会增加而韧性降低;Mo 元素可以提高钢的热强性、淬透性、抗氢蚀能力以及在水介质中的耐蚀性;Mn 元素可以提高钢的淬透性和强度,但Mn 含量较高时有明显的回火脆性现象。

综上,管段材质元素含量与GB150.2—2011《压力容器 第二部分》材料标准中08Cr2AlMo 基本一致,Al 元素含量偏高可能是造成腐蚀的因素之一。

表2 管束材质化学成分 w,%

图4 管段试样EDS 分析结果

3.4 介质成分分析

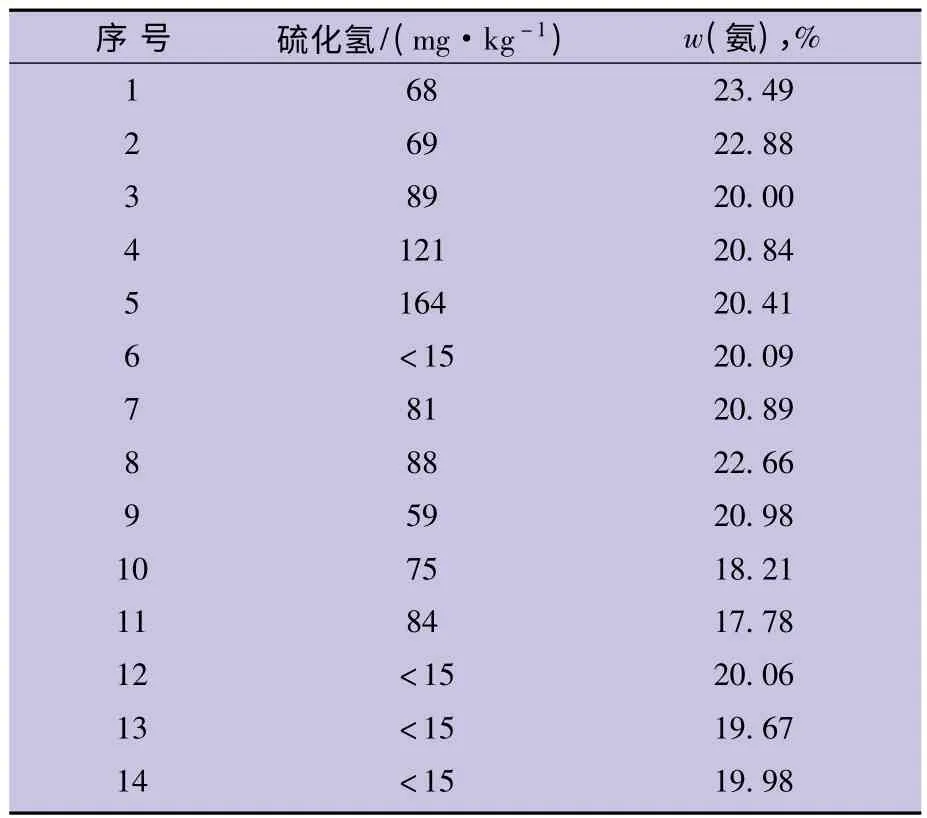

对换热器壳程、管程中介质进行定期采集,采集后测试数据如表3、表4 所示。由表3 和表4 可以看出:MDEA 富溶液中H2S 含量基本不变;MDEA 贫溶液中H2S 含量波动较大,前后测试值最大相差11 倍。在溶液中H2S 含量变化的同时,氨含量也在不断的变化。上述液体成分的变化,可能是人为因素造成。在设备运行过程中贫溶液温度在102~125 ℃,溶液中的水不断蒸发,按照工艺要求需加入一定量的水(操作过程中加入的自来水)。当加入的水过量或过少时,会导致MDEA 贫溶液中H2S 含量、氨含量上下波动。

表3 MDEA 富溶液采集数据

表4 MDEA 贫溶液采集数据

4 腐蚀机理分析

当加入的水过量时,将导致溶液中的含氧量偏高,引起溶液对管束的连续性腐蚀。连续性腐蚀以吸氧腐蚀和R1NR2-H2S-H2O 的腐蚀为主,热稳定性盐(HSS)的腐蚀和醇胺降解腐蚀为辅。

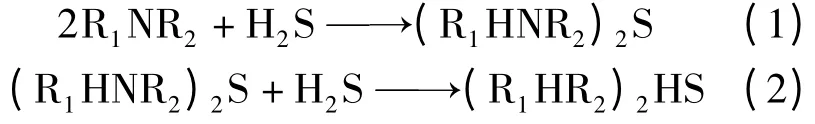

其中R1NR2-H2S-H2O 的腐蚀是一个动态脱硫过程。反应过程如下:

H2S 作为强渗氢介质,能提供氢的来源,并通过毒化作用阻碍氢原子结合成氢分子而提高钢管表面的氢浓度。当基体表面氢浓度升高时,一方面将导致氢向基体内部扩散的动力增加,加速氢向基体内部的扩散过程;另一方面,将在基体表面形成强酸,加快溶液对基体的腐蚀[2]。

溶液中氧含量的增加,将使醇胺降解生成不能再生的盐,即热稳定性盐[3]。热稳定性盐不仅会使溶液吸收能力下降,而且其阴离子很容易取代硫化亚铁上的硫离子,从而破坏致密的硫化亚铁保护层,造成管束腐蚀。

醇胺在溶液中氧及某些有机化合物等因素的作用下降解为失去活性的有害物质。MDEA 抗降解的能力优于其他醇胺溶液,但在长期的循环过程中仍会产生一定量的降解产物。当溶液中存在降解产物后,会导致溶液对管束的腐蚀速率加快。

贫溶液中水含量的增加,导致介质中的溶解氧浓度上升,与管壁金属发生吸氧腐蚀,形成腐蚀产物膜,腐蚀产物膜被介质中的H+所溶解,同时伴随其他3 种腐蚀的发生,使得管束壁面腐蚀速度加快。另外,由于溶液温度在102~125 ℃,温度偏高,进一步加快上述腐蚀反应,最终造成管束外表面发生严重的腐蚀。

5 结论及措施

(1)管束腐蚀主要发生在外表面,其腐蚀类型为环向均匀腐蚀。

(2)管束材质化学成分、金相组织与08Cr2AlMo 化学成分、组织基本一致,但基体中Al含量偏高,局部晶粒偏大造成管束耐腐蚀性降低。

(3)过量的水导致溶液中含氧量增加是造成此次腐蚀失效的主要原因。管束腐蚀表现为连续性腐蚀,以吸氧腐蚀和R1NR2-H2S-H2O 的腐蚀为主,热稳定性盐(HSS)腐蚀和醇胺降解腐蚀为辅。

(4)溶液温度偏高加快了腐蚀反应的进行,最终造成管束腐蚀失效。

(5)08Cr2AlMo 材质不适宜在此工作条件下运行,2012 年将管束升级为00Cr19Ni10 后,装置运行至2015 年未见管束明显泄漏

[1]上海交通大学《金相分析》编写组.金相分析[M].北京:国防工业出版社,1982:184-186.

[2]刘红禹,王艳云,余滨江.抗H2S 腐蚀的08Cr2AlMo 材料应用[J].管道技术与设备,2006(4):41-42.

[3]胡天友,黄瑛,颜晓秦,等.影响醇胺脱硫溶液腐蚀性的因素研究[J].石油与天然化工,2008,37(2):119-127.