常压塔顶换热器系统流动腐蚀失效分析及预测研究*

偶国富,王 凯,朱 敏,孙彦霖,孙 利

(1.浙江理工大学流动腐蚀研究所,浙江 杭州 310018;2.杭州富如德科技有限公司,浙江 杭州 310018)

随着世界能源危机的日益加深,炼油工业不断向着装置大型化、原油劣质化、运行工况苛刻化的方向发展。常减压蒸馏装置作为石油炼制的首道工序,长期承载着为加氢裂化、催化重整和加氢精致等下游装置提供原料的重任。近年来,原油劣质化越来越严重,由此引发的常压塔顶系统换热器、空冷器管束的堵塞[1]、冲蚀泄漏等流动腐蚀失效尤其突出,且难以防控,严重影响了炼油厂的安全生产和经济效益[2-4]。

常压塔顶换热器的腐蚀机理与失效形式与具体工艺过程密切相关,目前常压塔顶换热器的流动腐蚀失效并未得到有效控制。目前主要通过实验研究方法对露点腐蚀进行研究。中国科学院杨延格[5]等将电化学阻抗谱(EIS)和电化学噪声(EN)相结合建立了露点腐蚀的原位测试方法,结果表明碳钢的腐蚀速率远高于在模拟露点腐蚀溶液时所获得的腐蚀速率。张基标[6]等人从锅炉烟气低温腐蚀的机理、模拟试验和工程实践等多方面论述了烟气低温露点腐蚀的研究现状,指出烟气结露主要取决于锅炉低温受热面金属壁温与烟气酸露点温度,并在此基础上提出了计算烟气酸露点温度的经验公式和烟气露点腐蚀的防控措施。HCl 露点腐蚀一直是塔顶低温冷凝系统腐蚀失效的重要原因,Ulf K[7]改进Slaiman 等人的露点腐蚀试验装置,模拟体积分数1%HCl 气体的露点腐蚀环境,采用失重法测试各类不锈钢抗HCl 露点腐蚀的性能,结果表明:各种材料在露点环境下的腐蚀速率远远大于浸置在相同浓度溶液中的腐蚀速率。

露点腐蚀的预测主要是对露点温度的预测,传统对露点温度的预测多采用立方型方程中的PK 或PR 方程,Blanco[8]等人在大量现场统计数据的基础上,针对热电厂预加热器的露点腐蚀问题,构建了预测露点温度的热力学模型,并绘制了酸性露点的变化曲线。但该类模型或方程所建立的露点预测方法往往存在明显的偏差,因而近年来不断有人对传统的热力学方程进行修正以满足对特殊环境下露点预测。

某炼油厂的常顶换热器频繁发生腐蚀失效,针对该装置典型工况的常顶系统进行工艺过程分析及传热分析,首先运用化工工艺模拟软件仿真获得了常顶系统的物性参数及油、气和水三相随温度变化的平衡分布规律,并通过计算得出常顶系统露点温度和NH4Cl 的结晶温度,其次运用传热计算软件对常顶换热器进行传热计算,获得了换热器管、壳程的流体以及管壁的温度分布规律,确定了露点温度和NH4Cl 结晶温度在换热器中出现的位置,可有效预测腐蚀的发生。

1 工艺过程分析

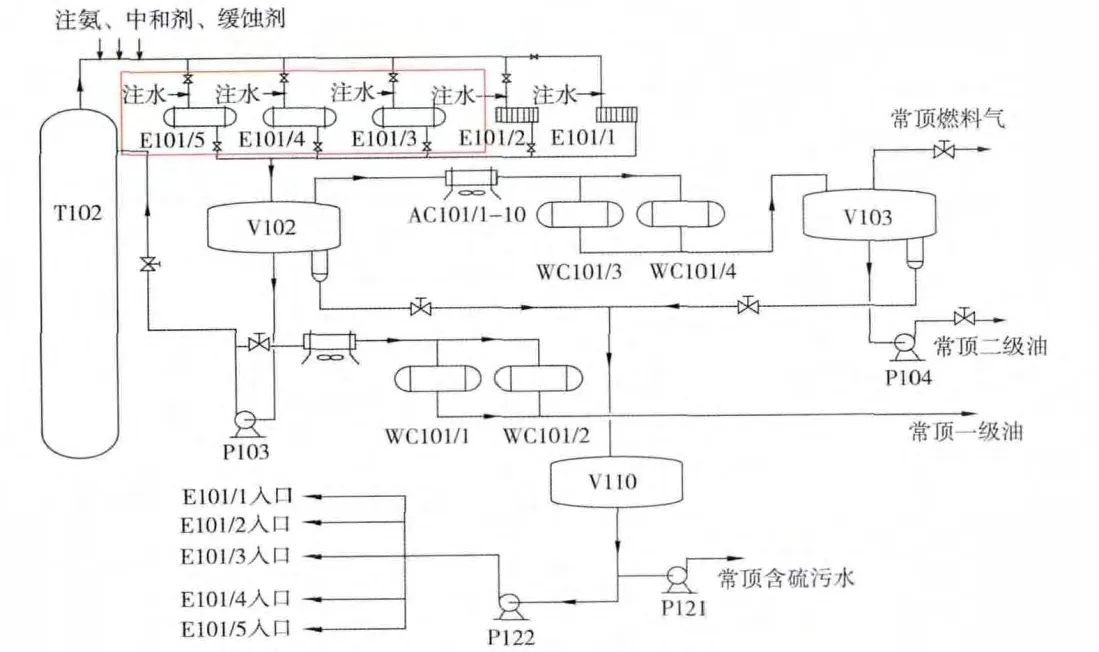

该炼油厂的常顶系统工艺流程示意见图1。常压塔顶分离出来的油气经注氨水、注中和剂和注缓蚀剂后分5 路进入常顶换热器系统,与各换热器前注入的水混合后进入换热器与低温原油换热进行冷却。然后混入常顶回流罐V102 进行初次油气分离,其中常顶回流罐内的油相经回流泵P103 升压后一部分作为常顶回流油打入常压塔顶,一部分经常顶空冷器和水冷器冷却后作为常顶一级油产品出装置。回流罐的气相进入常顶空冷器系统以及水冷器系统继续冷却,然后进入产品分离罐V103 进行第二次油、气、水三相分离,得到常顶燃料气、常顶二级油和含硫污水。HCl 在温度高于水相露点的区域不导致腐蚀问题;但随着温度的降低,它会溶于水形成腐蚀性的高浓度盐酸。HCl 在初始水相露点处腐蚀性最强,第一滴水出现后大部分HCl 很容易进入水相。腐蚀失效主要发生在常顶系统管式换热器(见图1 红框内)。

图1 常顶系统工艺流程示意

2 工艺仿真与传热计算模型

2.1 常顶系统工艺仿真

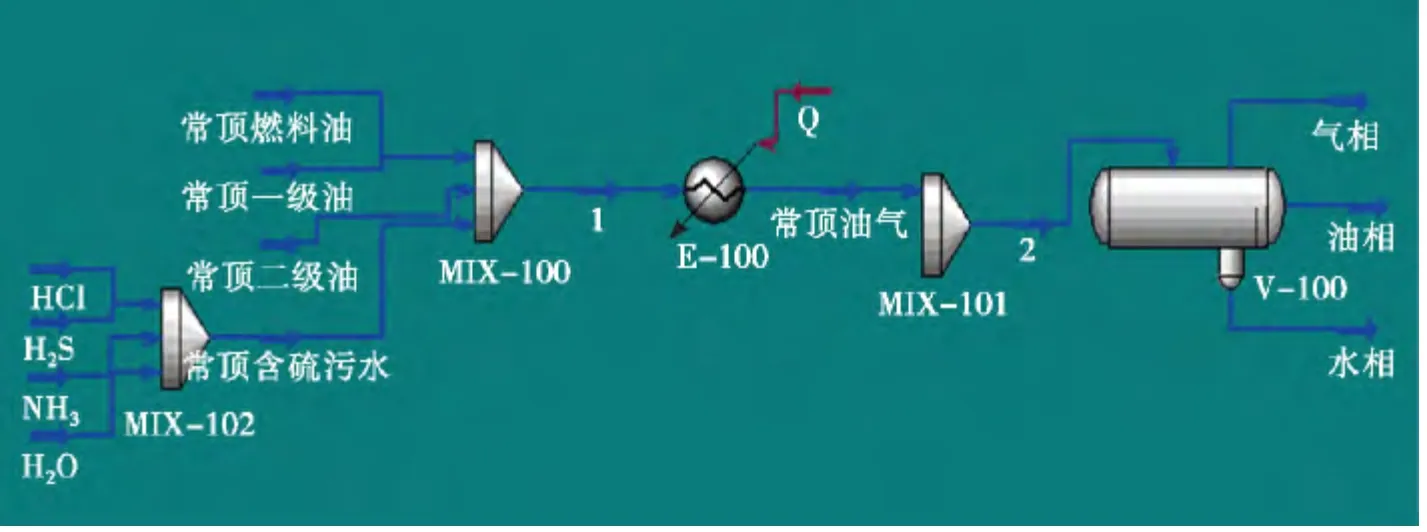

运用化工工艺模拟软件对常顶系统进行工艺过程仿真。常顶气从常压塔顶出来经过冷却过程进行分离,整个过程只发生温度和相态的变化,不涉及化学组分的变化,由于塔顶气的组成无法取样分析,而分离后的物流(包括常顶一级油、常顶二级油、常顶含硫污水以及常顶燃料气)的组成及工况是容易获得的。因此根据物料守衡原理,采取“逆推过程”对常顶系统进行建模(见图2)。即把各分离后的物料利用ASPEN 中的混合器模型混合得到塔顶气组成,再利用换热器模型调节温度和压力至塔顶系统的操作温度和操作压力,进而得到常顶系统中各设备中物流的物性参数及油-气-水三相的平衡分布体系。选取某炼油厂一组标定工况进行模拟。

图2 常顶系统ASPEN 建模

通过工艺过程仿真获得常顶气在换热器内油-气-水三相流量、腐蚀性介质在三相中的分布随管程温度的变化规律,从而可以得出露点温度及NH4Cl 结晶温度。另外,模拟计算得到不同温度下各相的物性数据,为换热器的传热计算提供基础数据。

2.2 换热器传热计算

运用传热计算软件导入用化工工艺仿真所得到的物料物性数据,换热器E-100 中的介质及进出口温度与压力见表1。

表1 换热器介质及进出口温度与压力

根据换热器结构参数进行传热计算。通过HTRI 传热计算获得换热器管、壳程流体的温度分布及管束外壁的温度分布,并结合Aspen 仿真所获得的流体物性随温度的变化情况,对换热器腐蚀失效原因和失效位置进行预测。

3 结果与讨论

3.1 工艺仿真结果

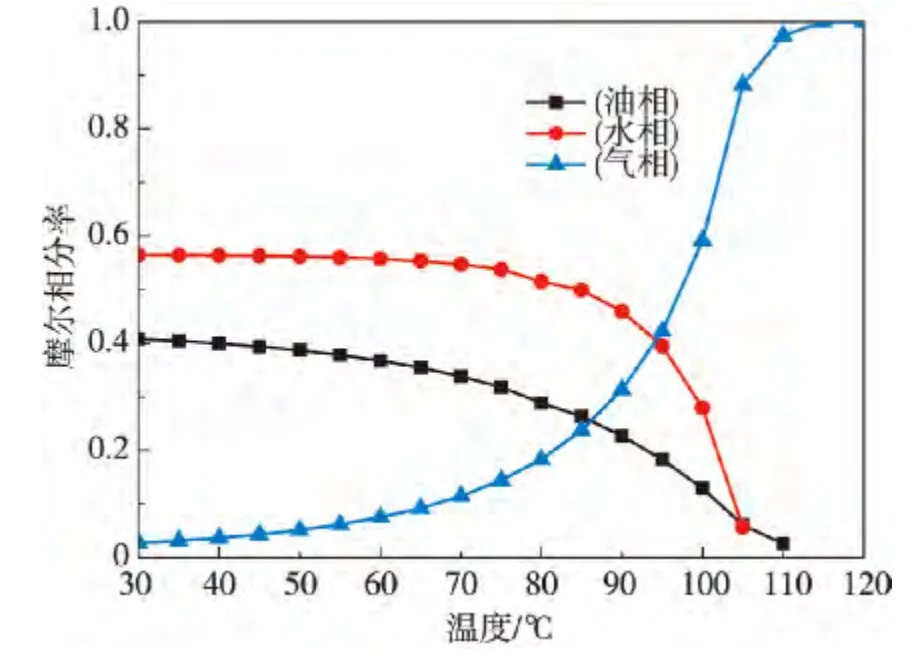

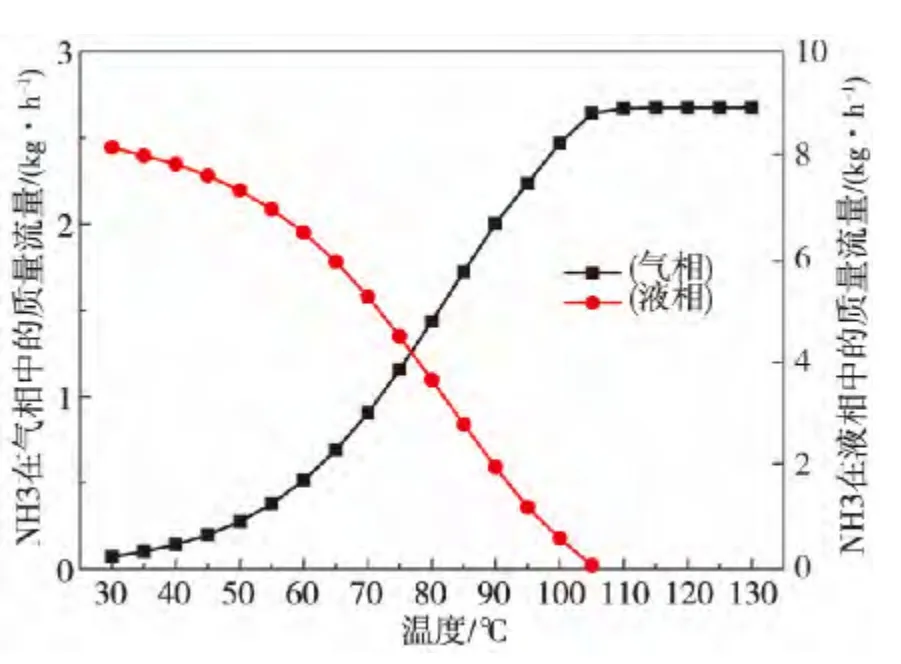

根据工艺仿真结果得到油-气-水三相相分率及HCl 与NH3在气-液两相中的浓度随温度的变化情况见图3 至图5。

图3 油气水三相分率随温度的变化

由图3 油-气-水三相分率随温度的变化可以看到,随着温度降低,在110 ℃左右开始有油相出现,水相出现的温度为在105.5 ℃左右,即水露点温度大概为105.5 ℃。常顶换热器壳程的操作温度是126~82 ℃(见表1),即水相露点温度在换热器的操作温度范围内。因此在该运行工况下,常压塔顶换热器内有可能发生露点腐蚀。

图4 HCl 在气-液两相中的浓度随温度的变化

图5 NH3在气-液两相中的浓度随温度的变化

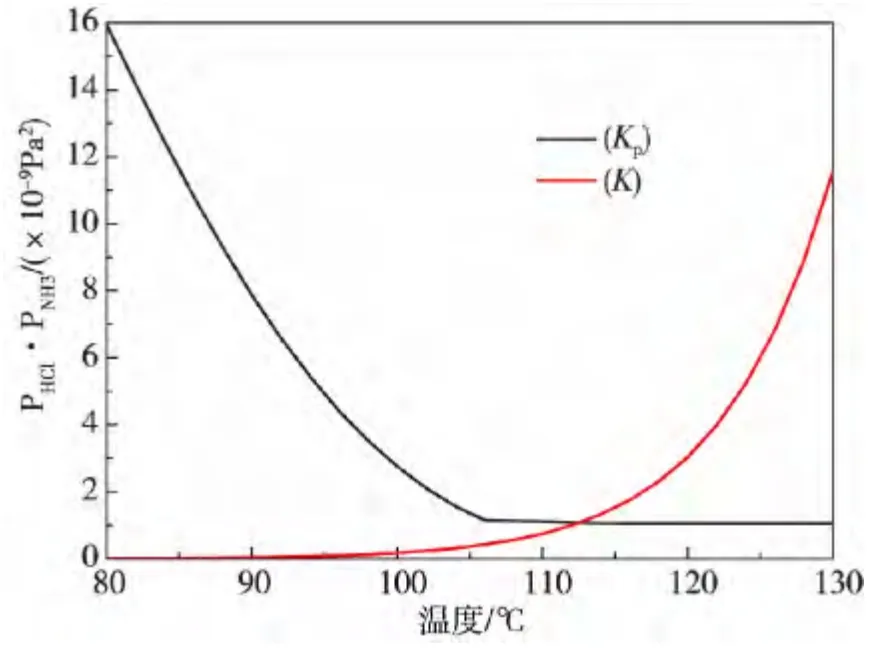

根据图4 和图5 中HCl 和NH3在气相中的分压作出Kp值随温度变化的关系,如图6 中黑色曲线所示;将其与热力学计算所获得的NH4Cl 结晶平衡曲线(图6 红线所示)结合作图,交点即为铵盐的结晶温度。

图6 NH4Cl 结晶温度预测

由以上分析可知,在本文选取的工况下,换热器会有NH4Cl 铵盐出现。但是,干的NH4Cl 不具有腐蚀性,当温度降至露点温度的时候换热器系统中会有液态水出现,此时干的NH4Cl 颗粒即会立刻溶解于刚形成的液态水中而形成腐蚀性较强NH4Cl 溶液,在多相流流动的过程中会沉积在换热器当中从而发生垢下腐蚀。

综上可知,该装置的常顶换热器内会发生露点腐蚀和NH4Cl 结晶沉积垢下腐蚀。其中,导致换热器管束腐蚀减薄的最直接因素是露点腐蚀。

3.2 传热计算结果分析

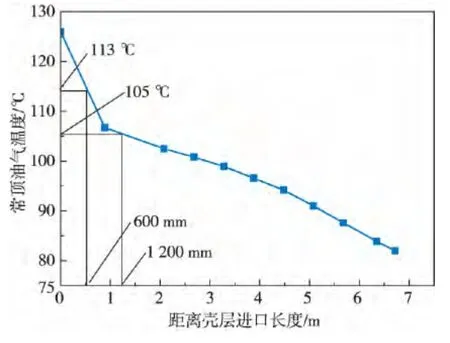

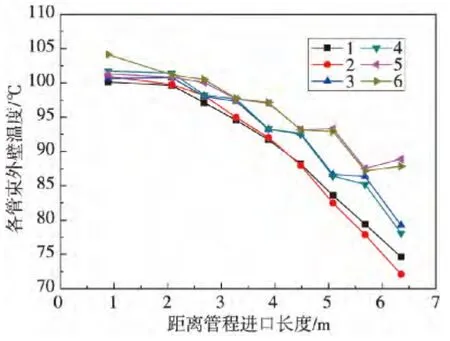

通过HTRI 传热计算得到了换热器管、壳程流体温度分布及管程外壁温度分布,如图7 至图9所示。

图7 换热器壳程常顶气温度随位置的变化

图8 换热器各管束内流体温度随位置的变化

由图7 可见,壳程常顶油气的温度随着距离壳程进口距离的增大逐渐降低,从进口126 ℃降至出口82 ℃。由图8 可知,换热器各管束内原油的温度变化过程,图9 表示在同一横向截面上,随着管程号的增加该管程的管壁面温度也逐渐升高,但整体上,管壁面温度高于管程流体平均温度低于壳程热流体温度,管壁面温度整体上都在105.5 ℃以下,低于结晶温度和露点温度,所以该体系流体在进入换热器之前是全部以气相存在,进入换热器后就遇到冷的换热器壁面,即会发生冲击冷凝,此时整体温度虽然没有达到露点温度或者铵盐结晶温度,但是壁面附近的流体发生凝结或者结晶,所以露点腐蚀和铵盐结晶在壳程进口的位置就开始发生了。由图7 看出铵盐结晶温度出现在距离壳程进口0.6 m 处,但由于介质的流动,其具体沉积位置可能会后移;露点温度出现在距离壳程进口1.2 m 处。在1.2 m 之后的区域,由于大量的液态水开始出现,HCl 溶液的pH值逐渐升高,腐蚀性下降,露点腐蚀减弱。露点腐蚀造成的管束减薄形貌如图10 所示,可见,在酸露点形成的位置腐蚀较严重,腐蚀产物致密性差,不完整,局部腐蚀较明显,而周围管壁被完整的腐蚀产物膜覆盖。

图9 换热器管程外壁面温度随位置的变化

图10 管束露点腐蚀减薄

4 结论

造成常顶换热器管束失效的主要原因为露点腐蚀和NH4Cl 结晶沉积垢下腐蚀,其中HCl 露点腐蚀是造成换热器管束腐蚀穿孔的最直接因素。在本文选取的工况下,换热器中露点温度为105.5 ℃,主要出现在距离换热器壳程进口1.2 m处,为换热器露点腐蚀较严重区域;NH4Cl 结晶温度为113 ℃,主要出现在距离换热器过程进口0.6 m 处的位置,但由于结晶量不大,垢下腐蚀不严重。

[1]偶国富,曹晶,谢浩平.加氢裂化空冷管束流动传热的耦合模拟[J].炼油技术与工程,2010,40(11):42-45.

[2]李淑娟.常减压蒸馏装置腐蚀与防护[J].石油化工腐蚀与防护,2011,28(5):27-30.

[3]NACE 34109.Crude Distillation Unit-Distillation Tower Overhead System Corrosion[S].2009.

[4]Zhenhua Dan,Shunsuke Takigawa,Izumi Muto,et al.Applicability of constant dew point corrosion tests for evaluating atmospheric corrosion of aluminium alloys[J].Corrosion Science,2011,53(5):2006-2014.

[5]Yange Yang,Tao Zhang,Yawei Shao,et al.Insitu study of dew point corrosion by electrochemical measurement[J].Corrosion Science,2013,71:62-71.

[6]张基标,郝卫,赵之军,等.锅炉烟气低温腐蚀的理论研究和工程实践[J].动力工程学报,2010,31(10):730-733.

[7]Ulf K.A testmethod for dewpoint corrosion of stainless steels in dilute hydrochloric acid[J].Corrosion Science,2003,45(3):485-495.

[8]J.M.Blanco,F.Pena.Increase in the boiler’s performance in terms of the acid dew point temperature:Environmental advantages of replacing fuels[J].Applied Thermal Engineering,2008,28(7):777-784.