蒸馏装置塔顶在线腐蚀监测系统对工艺防腐蚀的作用

商好宾,杨富淋

(1.山东华星石化集团有限公司,山东 广饶 257300;2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110016)

中国炼油企业生产装置运行周期逐渐延长,保障装置的安全生产是设备管理者的重要职责,但因油品劣质化趋势而造成的腐蚀问题及事故隐患对安全生产构成了严峻考验。近些年来中国化工华星石化集团有限公司开始实施了加工混合重质含硫原料油,设计蒸馏装置原料为阿根廷、安哥拉、哥伦比亚等含硫低酸混合原油,原油中硫的质量分数最高为1.32%,酸值高达0.81 mgKOH/g。众所周知,当原料油含硫大于0.5%(质量分数),酸值大于0.5 mgKOH/g,会加重常减压装置的设备及管道的腐蚀,对蒸馏装置的安全生产构成了威胁。[1]

蒸馏装置的腐蚀形态主要为低温部位HCl-H2S-H2O 腐蚀、高温部位高温硫、环烷酸的腐蚀,因无论原料油油品如何变化,原油中的盐都会经分解后产生HCl 而对塔顶冷凝系统产生严重腐蚀,由于氯离子的存在该部位选用奥氏体不锈钢会产生局部点蚀及氯离子应力腐蚀开裂,而选择双相钢、钛合金等昂贵材质可以对设备本体起到防腐作用但存在价格高昂、腐蚀隐患后移等问题,一般会采取主要材质碳钢与“一脱三注”工艺防腐措施调控结合的办法便可达到防腐目的。

1 蒸馏塔顶主要腐蚀物质

蒸馏塔顶冷凝系统是典型的HCl-H2S-H2O型腐蚀环境,这种腐蚀环境主要存在于蒸馏装置塔顶循环系统温度低于150 ℃的部位,如常压塔、初馏塔、减压塔顶部塔体、塔盘或填料和塔顶冷凝冷却系统。一般气相部位腐蚀较轻,液相部位腐蚀较重,气液相变部位即露点部位最为严重。

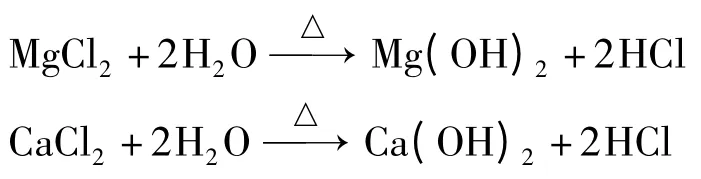

腐蚀环境中的HCl 主要来自于原油中的无机盐(主要是氯化镁和氯化钙)在一定温度下水解生成氯化镁、氯化钙,其被加热到120 ℃以上遇水可以分解,生成HCl 气体。

在蒸馏装置上,NaCl 在通常情况下是不水解的,但当原油中含有环烷酸和某些金属元素时,氯化钠在300 ℃以前就开始水解,生成氯化氢。

有时原油析出的HCl 量超过了全部无机氯盐完全水解所析出的HCl 量,这是因原油生产过程中加入的药剂如清蜡剂(四氯化碳等含氯的有机物),在炼制时此有机物会发生水解,析出HCl。

而原油中的硫、硫化氢和硫化物在炼制过程中也会分解出来硫化氢。因氯化氢和硫化氢的标准沸点很低,分别为-84.95 ℃和-60.2 ℃,所以,氯化氢和硫化氢会伴随着常压塔中的油气集聚在常压塔顶,在110 ℃以下遇到蒸汽冷凝水会形成pH 值达2~3 的强酸性腐蚀介质,并共同作用形成对金属的腐蚀[1]。

氯化物分解生成的氯化氢在有水存在的情况下按下列反应方程式腐蚀金属:

当有H2S 存在时,则又起下列反应

2 工艺防腐蚀措施

蒸馏塔顶除了升级设备本体材质至更高等级的如钛合金、双相钢外,主要的防腐蚀措施是“一脱三注”的工艺防腐蚀。在蒸馏塔顶冷凝区的HCl-H2S-H2O 腐蚀环境中,H2S 的存在仅是在酸性环境中加重了铁离子的消耗,而与氯离子有关的腐蚀最为主要,当HCl 含量增加时金属腐蚀速率增加明显、当HCl 含量降低时金属腐蚀速率也会降低。HCl 主要来源于原油中的无机盐分解,为了减少了原油炼制过程中HCl 析出,在原油电脱盐过程中将盐、碱金属和重金属等脱离,同时在蒸馏三顶注入氨水等中和剂来中和塔顶的酸性成分,由于氨水的注入在温度降低时会促进氨盐的形成,因此便要在塔顶注入水,来阻止铵盐的组成,避免形成铵盐的垢下腐蚀发生,同时通过注水来控制和调节初凝区的位置、稀释初凝区的酸液,提高初凝区的pH 值,使塔顶pH 值为7~9。

对于设备本身的防腐蚀,通过成膜缓蚀剂的注入效果最为明显。成膜缓蚀剂分子内的极性基团吸附在金属表面上,另一端的烃类基团形成一层疏水性保护膜,使金属与腐蚀介质之间形成一道屏障,达到减缓金属腐蚀作用[2]。

“一脱三注”主要是电脱盐、注氨、注水、注缓蚀剂,当氨与缓蚀剂一同调配作为复合剂注入时便是中和缓蚀剂,为“一脱二注”。该蒸馏装置选择的是DKJ-HS-Z 型水溶性中和缓蚀剂,缓蚀效率达到93%。在采用了上面的防腐蚀措施后,塔顶的碳钢材质腐蚀速率可以控制在0.2 mm/a 以内,因此并不用对设备进行较高材质的升级便能达到控制腐蚀目的。

3 工艺防腐数据与腐蚀监测数据结合

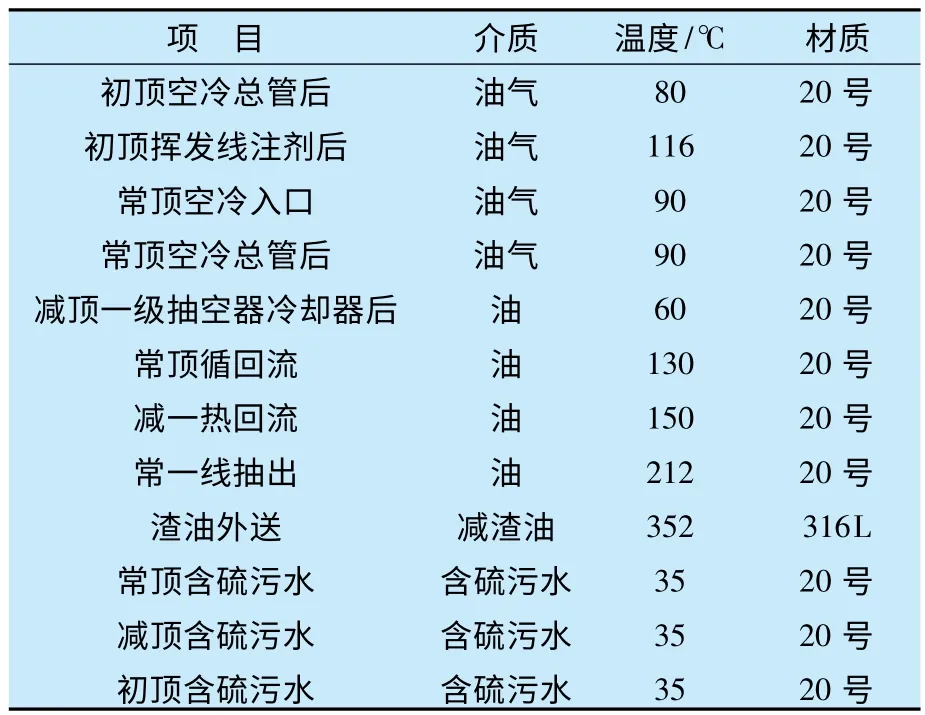

蒸馏装置工艺防腐即“一脱三注”的调节、效果可以通过腐蚀在线监测技术来评价。2014 年10 月引进了沈阳中科韦尔腐蚀控制技术有限公司的腐蚀监测技术,建立了一套腐蚀在线监测系统,该系统主要包含电感监测探针和pH 值实时监测探针,监测部位工艺参数见表1。

表1 监测部位工艺参数

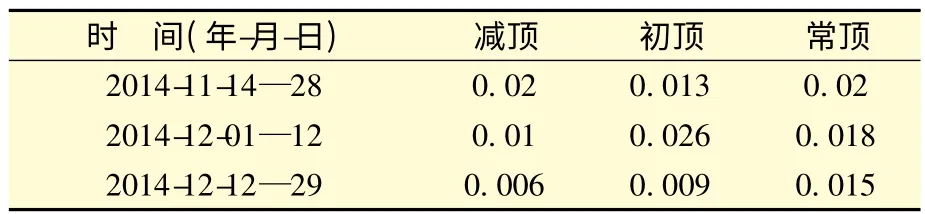

通过对三顶pH 值的变化来调节中和缓蚀剂的注入量,且通过电感监测曲线分析得出注剂调节后的三顶腐蚀速率,来评价缓蚀效果。腐蚀在线监测系统通过总线RS485 现场数据通讯传输与局域网B/S 浏览访问方式,实现在办公室分析三顶的腐蚀状态与防腐效果。蒸馏装置三顶部位铁离子与pH 值及腐蚀速率见表2 和表3。

表2 蒸馏三顶部位铁离子质量浓度与pH 值 mg/L

表3 蒸馏三顶部位阶段腐蚀速率 mm/a

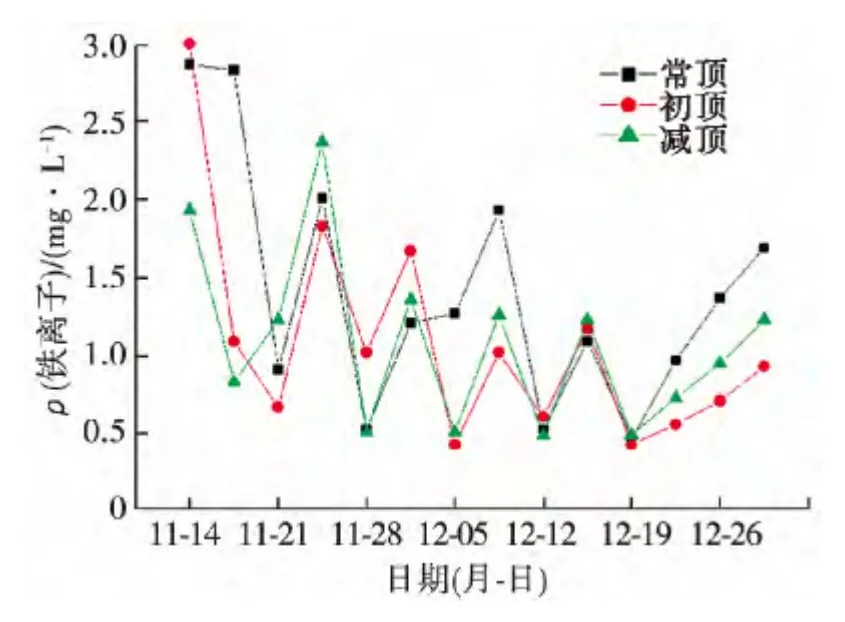

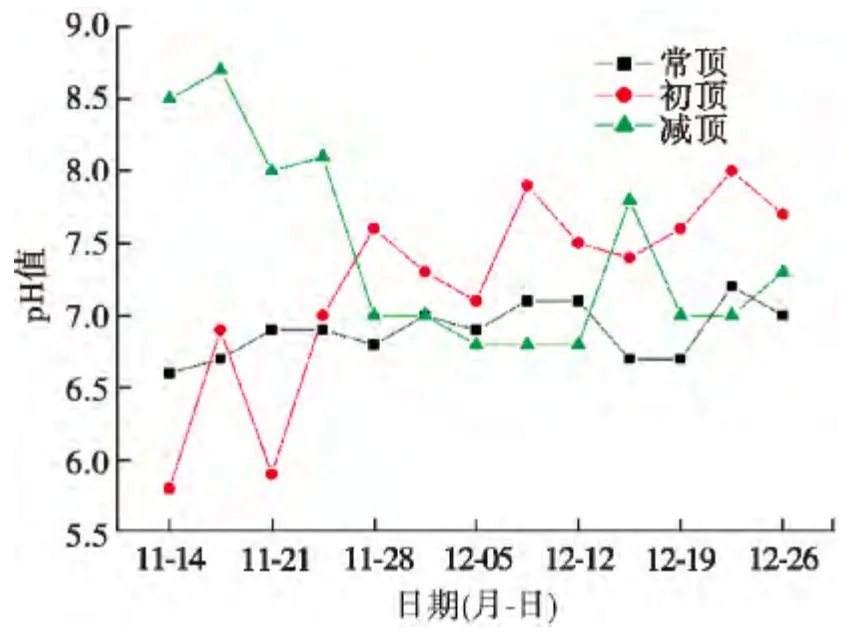

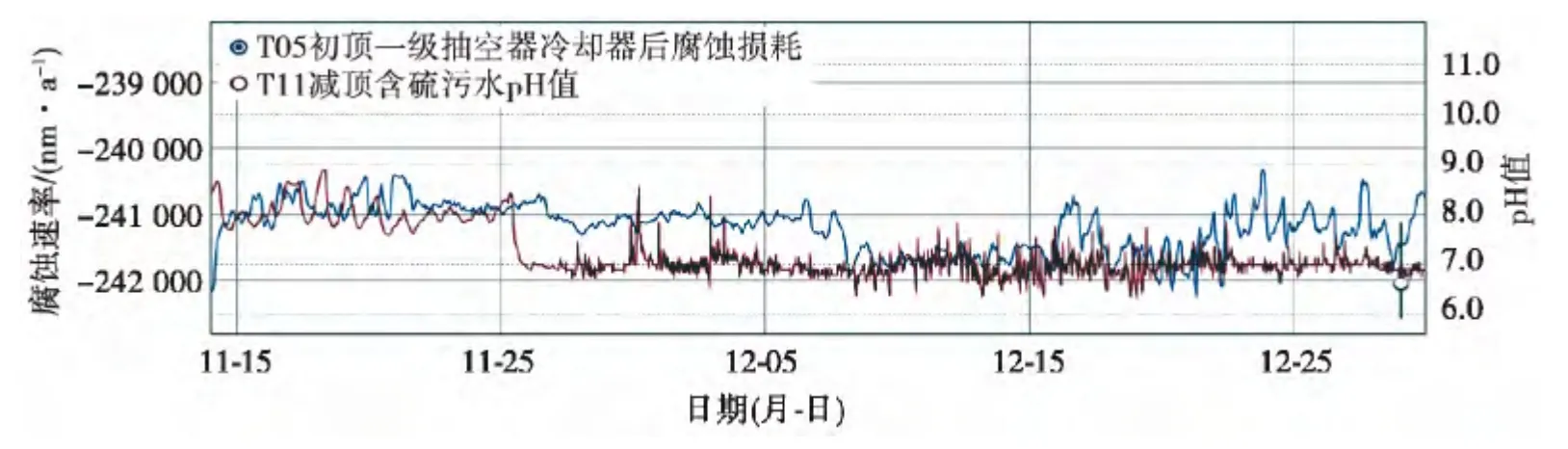

蒸馏三顶铁离子分析值与腐蚀在线监测系统的pH 值实时监测值对比见图1 至图3。

图1 三顶铁离子含量

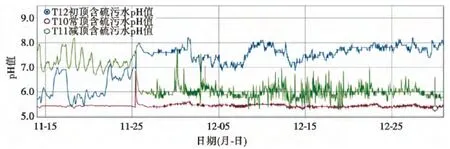

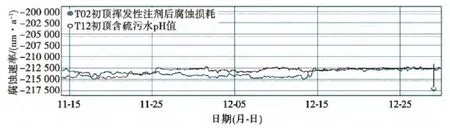

从2014 年11 月14 日—12 月29 日铁离子分析可以看出三顶铁离子控制较好,均在控制指标3 mg/L 内,同时与腐蚀监测探针数据及pH 值实时监测数据对比看出随着工艺注剂的调节此阶段pH 值逐渐增加并达到稳定,而铁离子呈逐渐减少的趋势,且腐蚀趋势也逐渐平稳,说明此阶段三顶“一脱三注”工艺防腐控制较好,腐蚀速率均在控制指标0.2 mm/a 以内(见图3~图6)。

图2 三顶pH 值数据

图3 三顶pH 值数据

图4 初顶注剂点后腐蚀速率与pH 值

图5 常顶注剂后点腐蚀速率与pH 值

从图3 至图6 中可看出,通过“一脱三注”的工艺防腐调节后pH 值在控制指标内逐渐稳定,而三顶腐蚀损耗趋势也逐渐减少并平稳,通过腐蚀在线监测系统便能很好的指导工艺防腐工作。

图6 减顶顶注剂点后腐蚀速率与pH 值

以往工艺防腐是根据塔内冷凝水中的离子分析来间接判断塔顶系统的腐蚀状态,但这些数据一般是代表整个冷凝系统的腐蚀情况,无法得到局部区域甚至是具体部位的腐蚀情况。而在塔顶区域因有氯离子的存在会经常伴有露点腐蚀等局部腐蚀的发生,因此将腐蚀监测探针安装在氯离子露点腐蚀前的区域、气液混相冲刷区域及电化学反应较多的区域进行监测,便可以通过腐蚀速率的增加来帮助预判局部腐蚀的发生,并结合冷凝水的离子分析等数据综合评判腐蚀较重部位的状态及工艺防腐蚀措施。

4 结论

(1)蒸馏装置“三顶”的防腐蚀对于安全生产至关重要,在冷凝系统部位采用碳钢材质与工艺防腐蚀结合的办法,严格控制“一脱三注”,将“三顶”挥发线碳钢均匀腐蚀速率控制在0.2 mm/a 以下,基本可以控制塔顶冷凝冷却系统的腐蚀;

(2)蒸馏装置“三顶”腐蚀状态调控是通过工艺注剂来及时调整的,要根据腐蚀在线监测数据来指导蒸馏装置“三顶”工艺注剂调节量,并根据腐蚀监测数据与三顶冷凝系统离子分析数据相结合评价注剂效果;

(3)根据腐蚀流程分布针对均匀腐蚀突出部位及易产生露点腐蚀、点蚀等局部腐蚀的部位安装腐蚀探针进行监测,并根据监测结果及时进行工艺防腐调整,使设备能够长期安全稳定运行。

[1]中国石油化工设备管理协会设备防腐专业组.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,1996:69-70,88-89.

[2]傅晓萍.蒸馏装置塔顶缓蚀剂技术现状[J].石油化工腐蚀与防护,2005,22(2):15-18.