基于低压注塑的齿轮泵运行机理与优化

□ 包建东 □ 朱建晓 □ 周 伟

常熟康尼格科技有限公司 江苏常熟 215500

基于低压注塑的齿轮泵运行机理与优化

□ 包建东 □ 朱建晓 □ 周 伟

常熟康尼格科技有限公司 江苏常熟 215500

在低压注塑设备中,齿轮泵是其重要组成部分,它是依靠泵缸与啮合齿轮间所形成的工作容积变化来输送液体。齿轮泵的两个齿轮通过连续啮合与脱开对注塑机液体胶料流量进行控制,理论上在液压力一定的情况下,每次脱开啮合后,挤入管路中的胶量趋于一致,但由于加工工艺的缺陷及实际注塑压力的不稳定,会使注塑机注胶量不稳定。对常规的加工工艺进行了优化,通过测试实验并对优化前后的注胶量进行对比,实验数据证明,优化后的齿轮泵转换效率及注胶量稳定性明显强于优化前的齿轮泵。此工艺可以应用于齿轮泵的批量生产。

注塑 齿轮泵 加工工艺 优化 注胶量

1 问题的提出

在低压注塑设备中,齿轮泵的基本形式是两个完全相同的齿轮在一个紧密配合的壳体内相互啮合旋转,一个完整的齿轮泵外形结构如图1所示,主要由泵体(泵体由A、B、C三部分组成)、两根齿轮轴(长轴及短轴)、密封圈及盖板、两个齿轮及泵铭牌组成。其中两个齿轮装在齿轮泵内,齿轮啮合如图2所示。来自于注塑机的液体胶料在吸入口进入两个齿轮中间,并充满该空间,随着齿轮的旋转,液体胶料沿壳体运动,最后在两齿啮合时排出,由于齿的不断啮合,这一现象就会连续发生,因而在泵的出口就会形成一个连续排出量,泵每转一圈,排出的量是一样的[1-2]。通过电机带动驱动轴不间断地旋转,泵也就不间断地排出胶料,泵的流量大小与泵的转速有关。

实际上,在齿轮泵内部有少量的胶量损失,这使齿轮泵的运行效率不能达到100%,主要原因有:①两齿轮啮合的间隙及齿轮与壳体之间的密封间隙,这是主要影响齿轮泵效率的因素;②齿轮泵的进胶端与出胶端内部液压力不一致;③吸入压力低导致气体析出或气穴;④胶料温度高则黏度低,泄漏大;温度过低黏度高,吸入真空度大,析出气体多;⑤转速低,理论吸入量少,转速高则吸入困难[3]。因此,从密封间隙入手,对传统齿轮泵的加工工艺进行优化,以改善齿轮泵的转换效率,提高出胶稳定性。

2 加工工艺及优化

优质的产品来源于优秀的设计,更是依赖于优良制造的可靠保证,而优良制造取决于完整的加工工艺,只有选择了正确的加工工艺,才能制造出高精度产品,从而降低生产成本,提高生产效率,为企业创造良好的效益。注塑机齿轮泵零件的制造因其结构复杂,各部位所用原料不一,造成加工难度较大,工艺质量不易控制[4-5]。对于齿轮泵来说,其加工工艺主要包括齿轮、轴、泵体、泵盖的加工。

2.1 齿轮加工工艺优化

(1)基准选择方面。第一提高铸件夹具的制造精度,第二以内孔和端面定位代替外圆和端面定位。

▲图1 齿轮泵外形结构图

▲图2 两齿轮啮合图

(2)毛坯加工方面。采取严格控制齿顶圆的尺寸精度及齿轮内孔的精度,减少毛坯与夹具的配合间隙。

(3)热处理方面。采用两种热处理工序,即毛坯热处理和齿形热处理。

(4)材料方面。采用20CrMo合金结构钢,具有无回火脆性、形成冷裂的倾向小、可切削性及冷应变塑性好[6~7]等优点。

2.2 轴加工工艺优化

(1)精度方面。采取提高尺寸精度及位置精度,轴的尺寸精度为IT5,定位精度高达0.003 mm。

(2)毛坯锻造方面。采用模锻代替自由锻,提高力学性能。

(3)材料方面。齿轮长短轴都采用GCr15轴承钢代替45号钢,具有较高的耐疲劳性能及较好的耐磨性能,轴精度高[8]。

2.3 泵体加工工艺优化

泵体加工工艺重点是保证装配基准孔面与进出料口的正确位置,在加工工序方面,由于A、B、C三部分泵体同轴度的要求,可先对同轴孔进行深孔加工,再切割,最后对每片不同位置的孔进行加工;材料采用38CrMoALA合金结构钢,具有良好的耐热性及抗腐蚀性[9~10]。

2.4 泵盖加工工艺优化

泵盖一端止口连电机,另一端连接泵体,加工的关键在于保证两端连接同心,先用夹具夹住泵体连接端,把另一端车好,在车床上安装校准车胎,将电机安装端配合孔装入车胎内找正压紧,车好泵体连接端[11]。

3 测试实验数据

分别将通过原始加工工艺的齿轮泵及优化后的齿轮泵装在同一台低压注塑机上,在同样的条件下对其进行注胶测试,用电子秤量出注胶质量。测试条件:胶料型号为6208;胶缸、胶枪及胶管温度为200℃;模下转速(合模时马达的转速)为50 r/min;注塑时间为1.5 s;注胶转速为40 r/min;气压为0.1~0.6 MPa。对每种气压下测试20个数据,测得质量数据曲线如图3所示。

从图3的测试数据可以看出,在同样的气压下,齿轮泵加工工艺优化后的出胶量比之前要多,且随着气压增大,出胶量增加明显。

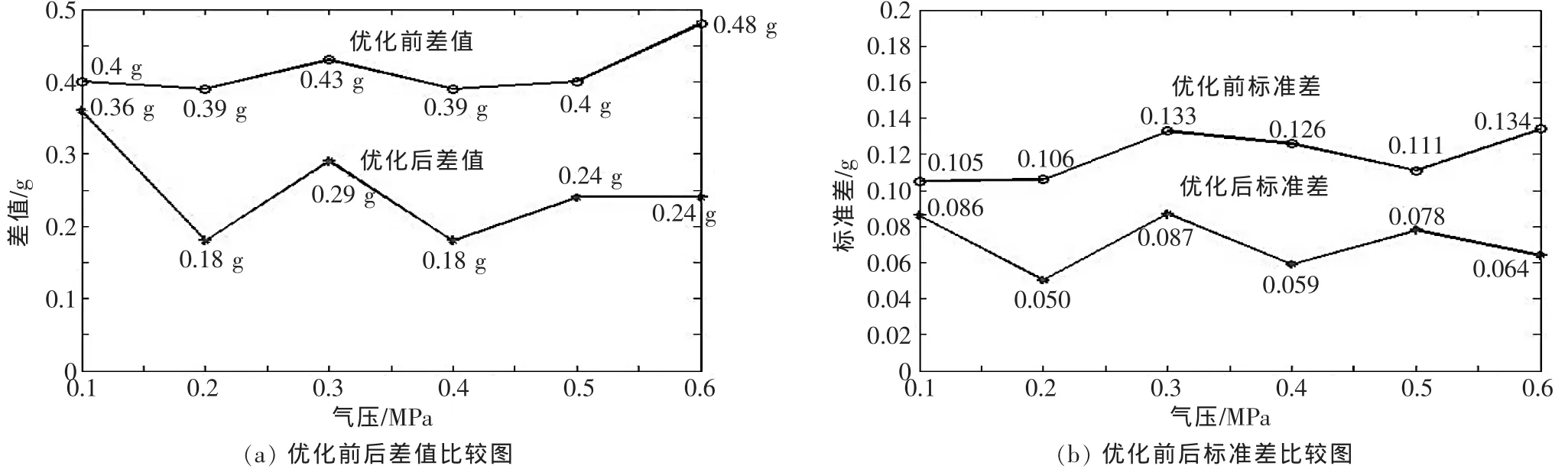

▲图4 优化前后差值及标准差

4 实验分析

对测试实验数据进行分析,设n为每种情况下出胶量测量次数20,mi(i=1,2,…,n)为出胶量,求其最大值与最小值之差Δ及标准差σ:

式中:mmax为20组出胶量最大值;mmin为最小值;μ为20组出胶量的平均值。

得出的差值及标准偏差如图4所示,由图可以看出,齿轮泵加工工艺优化后,测得的20组数据的最大、最小值之差和标准差都比优化前要小,说明优化后的齿轮泵出胶量更加稳定。

5 结论

本文通过对低压注塑设备中所用齿轮泵常规加工工艺进行优化,通过测试实验并对优化前后的注胶量进行对比,得出在同样的气压下,齿轮泵加工工艺优化后的出胶量比之前要多,且随着气压增大,出胶量增加明显,说明齿轮泵加工精度更高,密封性好;对优化前后测得的20组出胶量数据进行分析,优化后的最大、最小值之差和标准差都比优化前要小,出胶量更稳定。由此可以证明,齿轮泵加工工艺优化技术对齿轮泵性能改善的效果较佳,可以应用到实际生产中。

[1]汪家琼,何玉洋,孔繁余.熔体齿轮泵流量特性的理论分析[J].流体机械,2014(2):20-24.

[2]陈福泉.改进加工工艺提高齿轮泵效率容积和性能的探讨[J].机械设计与制造,2004(6):105.

[3]孔繁余,何玉洋,郑德,等.外啮合齿轮泵流量特性影响因素分析[J].排灌机械工程学报,2014(2):108-112.

[4]吉宁,柳艳,殷秋菊,等.齿轮泵的参数化设计与装配及仿真分析[J].机械工程与自动化,2014(1):24-25.

[5]Shu Wang,Sakurai H,Kasarekar,A.The Optimal Design in External Gear Pumps and Motors[J].Mechatronics,2011,16(5):945-952.

[6]王涛.齿轮加工工艺综述[J].机械管理开发,2011(6):103-104.

[7]Hongwei Li,Cheng Yang,Ping Zhou.The Finite Element Analysis and Optimizations of Shells of Internal Gear Pumps Based on ANSYS [C].Fluid Power and Mechatronics(FPM),2011 International Conference on,Beijing,2011.

[8]林陈彪.工程机械齿轮轴加工工艺分析与优化[J].机电技术,2008(4):42-44.

[9]周振宝.齿轮泵壳体加工工艺分析 [J].机械设计与制造,2005(11):113-114.

[10]赵冉,张业民,张峰.外啮合齿轮泵泵体孔加工工艺改进及专用夹具设计[J].中国科技信息,2008(22):151-153.

[11]徐华俊.基于CimatronE的齿轮泵泵盖加工工艺分析[J].机床与液压,2011(4):51-52.

(编辑 小 前)

TH162

A

1000-4998(2015)02-0054-03

2014年9月