新型镍基单晶高温合金的显微组织与力学性能

赵运兴,王 薪,刘 军,黄 岚,江 亮(1.中南大学 粉末冶金研究院 粉末冶金国家重点实验室,长沙410083;.中南大学 材料科学与工程学院,长沙410083;3.中南大学 粉末冶金研究院,长沙410083)

新型镍基单晶高温合金的

显微组织与力学性能

赵运兴1, 3,王薪1, 3,刘军2,黄岚1, 3,江亮1, 3

(1.中南大学 粉末冶金研究院 粉末冶金国家重点实验室,长沙410083;2.中南大学 材料科学与工程学院,长沙410083;3.中南大学 粉末冶金研究院,长沙410083)

采用高通量的合金设计方法设计一种新型镍基单晶高温合金CSU-B2,并对该合金进行了一系列的研究。结果表明:该合金在铸态下树枝晶分布均匀,枝晶间距约为500 µm,没有三次枝晶出现。通过对合金进行固溶和时效处理,合金中的γ′析出相呈现方块状,平均颗粒尺寸为0.5~0.8 µm。在1100和1150℃下对合金的抗氧化性能进行研究发现,试样单位面积质量随时间的变化遵循类抛物线的规律,在氧化层的下面都存在着γ′相消失的区域。最后对合金的高温拉伸性能进行了表征,在760℃时,合金的屈服强度为706 MPa;在980℃时,合金的屈服强度为484 MPa。在两个温度下,试样的断裂为两种不同的机制。

镍基单晶高温合金;热处理;高温氧化;高温拉伸

自20世纪80年代以来,世界各国就在积极开发和研制自己的牌号的单晶高温合金,为制备先进航空发动机做好材料准备。迄今为止,在全球范围内,已经开发到了第五代单晶高温合金[1]。但是我国在这个领域还处于比较落后的状态。单晶高温合金中的元素种类繁多,其高强度来自于各种元素和强化机制的综合作用。所以,单晶高温合金的元素组成,制备工艺对合金的组织和性能的影响是一个复杂的问题。为解决这一问题,系统地研究从合金成分设计到组织到性能的变化是十分重要和必要的。

第一代、第二代和第三代单晶高温合金成分的明显区别就是Re的含量,其Re含量分别为0、3%和6%(质量分数)。而 Re的添加对单晶高温合金性能的提升是非常明显的,尤其对于蠕变寿命的改善十分明显。但是,Re是一种稀有金属元素,价格昂贵限制了其广泛的应用。因此,开发低Re和无Re的单晶高温合金是十分重要的。CSU-B2就是基于第二代单晶高温合金设计的一种无Re低成本低密度单晶高温合金。该合金中C、B和Hf等晶界强化元素的总加入量为0.66%,这些元素的加入可以强化单晶合金中出现的小角度晶界[2]。而W、Mo、Ta和Re等难熔金属元素的添加量为11%,但对于CMSX系列单晶高温合金,这些难熔金属元素的加入量第一代为 14.6%,第二代为 16.4%,第三代达到了20.7%。减少这些元素的添加量可以大幅降低合金的密度[2]。而Cr元素的添加量较高,高温合金中元素Cr对合金的高温抗氧化性能具有重要影响,增加Cr元素含量可以大幅改善合金的抗氧化性能[2]。

成分和组织决定了合金的性能,因此当合金的成分一定时,组织便成为影响合金性能的一个关键性因素。影响合金组织的因素有很多,如铸造工艺、加工工艺和热处理等。不同的热处理方式,如加热温度、加热方式、加热速率、冷却方式和冷却速率等都会使合金的组织发生不同的变化。因此,制定合适的热处理工艺制度,是影响合金性能的一个重要因素。单晶高温合金广泛应用于制备高温转动部件,例如地面燃气轮机的叶片和涡轮发动机的叶片,在这种服役条件下,要求材料具有很好的表面稳定性、高温抗氧化性能和高温强度[2]。在通常情况下,在叶片表面都会镀一层热障涂层来保护基体材料,但是了解材料自身的氧化抗性也是十分重要的[3]。随着航空工业的发展,为追求更大的推重比和更高的效率,要求进一步提高发动机涡轮叶片前沿温度[4]。而更高的工作温度会导致叶片的氧化和腐蚀进一步加快,最终导致叶片在服役过程中失效。因此,高温抗氧化性能成为影响涡轮发动机热端部件使用寿命的一个关键因素[5-6]。在服役条件下,由于高速旋转,叶片受到很大的轴向拉应力。因此,合金的高温拉伸性能也是决定材料使用寿命的一个重要因素[4]。本文作者对一种新型镍基单晶高温合金的组织和性能进行了比较详细和系统的表征。

1 实验

利用定向凝固的方法制备了一批直径为 12mm的单晶试棒。采用线切割进行试样切割,切取所需样品的尺寸。进行组织观察的试样依次用尺寸为 180、75、38、23、18μm的金相砂纸进行打磨。打磨完成后,依次分别采用粒度为0.3、0.05 µm的Al2O3抛光液进行抛光。抛光完成后,用Kallings腐蚀剂进行腐蚀,采用胶头滴管吸取腐蚀液滴在样品上,直至样品表面被腐蚀液覆盖,腐蚀时间60~80 s。腐蚀完成后,采用光学显微镜和扫描电子显微镜进行观察分析。

高温合金的热处理一般采用固溶加时效,对于CSU-B2合金,首先根据合金的名义成分,采用Thermo-Calc软件计算出合金的液相线、固相线和 γ′相固溶温度,在液相线温度附近选取5个温度点进行固溶处理实验,固溶处理的样品为边长为5mm的小方块。固溶处理后,观察固溶后的金相组织,从而选取合适的固溶温度。为了制定出合适的一级时效制度,在不同时效时间(4、8、24、48 h)和不同时效温度(1080、1100、1120、1160℃)的组合下进行时效处理,根据γ′相的形貌选取合适的一级时效制度。高温合金二级时效制度温度为850℃,处理时间为8~16 h。

氧化实验在美国 CM 公司生产的型号为CM1610BL的高温氧化炉中进行。采用线切割切取尺寸为直径4mm,高度40mm的小圆柱试棒。然后分别采用尺寸为180、75、38、23、18μm的SiC砂纸将试样表面打磨光亮。然后将试样泡在酒精中用超声波清洗机清洗干净,干燥后存储起来备用。试样的尺寸采用精度为0.02mm的游标卡尺进行测量,而试样的质量变化采用精度为0.01 g的岛津公司生产的电子天平在静态空气中进行称量。氧化实验由等温氧化和循环氧化两部分组成,根据HB 5258-2000进行。等温氧化温度分别为1100和1150℃,每个温度测试2个试样,试样放在预先处理好的刚玉坩埚中,并用刚玉盖板盖好,氧化时间200 h,每隔25 h称量一次,称量时连同坩埚一起称量。循环氧化时,氧化温度为1100和1150℃,每个温度测试2个试样,试样放在坩埚中,坩埚口敞开,氧化500个循环,每个氧化循环包括高温保温1 h和风冷5 min,称量时只称取试棒质量变化。实验完成后,采用扫描电镜观察试样表面和横截面的组织形貌,采用能谱分析氧化层的元素组成和分布。

拉伸实验在三思电子万能试验机上进行。该试验机的计算机软件系统可以选择记录所需要的数据。拉伸实验根据标准GBT 4338-2006进行,试样示意图如图1所示。实验温度控制采用三段式控温,3对钨铼热电偶分布在炉体的上、中、下部。实验前,采用独立热电偶焊接在试样上对保温炉进行温度校正。实验温度为760和980℃,每个实验温度两个试样,拉伸速率为0.5mm/min。拉断后,采用扫描电镜观察断口形貌。

图1 拉伸试样示意图Fig.1 Schematic diagram of tensile specimen

2 结果和讨论

2.1铸态组织

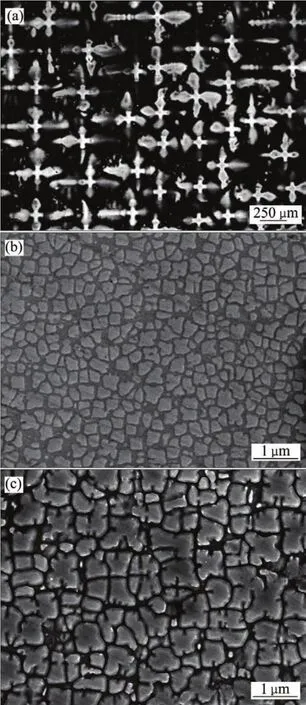

图2所示为CSU-B2合金的显微组织。图2(a)所示为铸态合金横向金相照片。从图2(a)中可以看出,合金由十字形的树枝晶组成,其中树枝晶大小均匀,排列整齐。一次枝晶间距为500 µm。图2(b)和(c)所示分别为合金枝晶干和枝晶间的γ′相形貌,可以看到在枝晶干和枝晶间中分布着形状不规则的γ′析出相,且枝晶干中的γ′相明显小于枝晶间的γ′相。

2.2热处理工艺对组织的影响

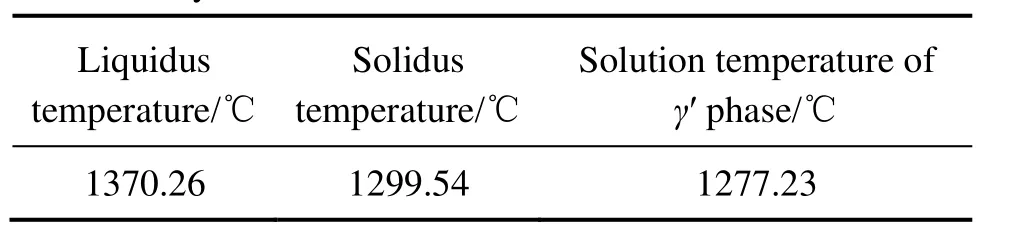

采用Thermo-Calc软件计算出合金的液相线、固相线和γ′相固溶温度,如表1所列。为了使合金中的γ′相尽可能溶解而且不产生液相,固溶温度应高于γ′相固溶温度且尽量接近合金的固相线温度。以软件计算的液相线温度1299.5℃为参考,在附近选取1285、1295、1305、1315和1325℃这5个温度点进行固溶处理。固溶处理后合金的金相组织如图3所示,从图3中可以看出,在1285和1295℃时,试样几乎没有发生初熔的现象,或者只有很少的初熔,而当固溶温度在1305℃以上时试样便发生了明显的初熔现象,因此把1295℃定为合金的固溶处理温度。因此固溶处理制度定为:固溶温度1295℃,固溶时间2 h,空冷。

图2 CSU-B2合金铸造态的显微组织Fig.2 Microstructures of as-cast CSU-B2 alloy:(a)Cross sectional OM image;(b)SEM image of γ′ precipitates in dendritic core area;(c)SEM image of γ′ precipitates in interdendritic area

表1 Thermo-Calc软件计算的CSU-B2单晶高温合金各温度值Table 1 Temperatures of CSU-B2 single crystal superalloy calculated by Thermo-Calc software

图3 不同温度固溶处理后初熔CSU-B2单晶高温合金的OM像Fig.3 OM images of incipient melting CSU-B2 single crystal superalloy at different temperatures:(a)1285℃;(b)1295℃;(c)1305℃;(d)1315℃;(e)1325℃

在不同时效时间(4、8、24、48 h)和不同时效温度(1080、1100、1120、1160℃)的组合下对合金进行时效处理后,合金中γ′相的组织形貌如图4所示。经对比各种状态下的合金中γ′相的形貌发现,经过(1100℃, 24 h)处理后,合金中的γ′相形状比较规则,呈小方块状,大小均匀(0.5~0.8 µm),排列规则紧密。这种形态的γ′相是可以获得很好的综合性能的。所以,合金的一级时效制度定为:1100℃, 24 h, 空冷。综上所述,合金的热处理工艺制度定为:(1295℃, 2 h, 空冷)+(1100℃, 24 h, 空冷)+(850℃, 16 h, 空冷)。热处理采用高温管式炉在大气条件下进行。

2.3高温抗氧化性能的表征

2.3.1氧化动力学

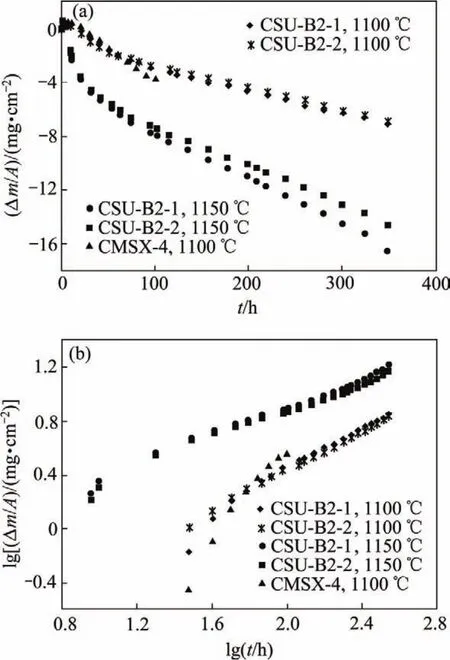

CSU-B2单晶高温合金在1100和1150℃氧化100 h后,试样总质量变化的平均值分别为0.751和 1.86 mg/cm2;而CMSX-4合金在1000℃氧化100h后总质量变化值为0.923 mg/cm2[7]。图5(a)所示为等温氧化时,不同合金在不同温度下的氧化动力学曲线。从图5(a)中可以看出,CSU-B2合金在1150℃时具有更快的氧化速度。各合金试样的质量在刚开始的25 h中迅速增加,然后随着时间的延长试样质量变化的速度逐渐降低。因为试样的质量变化很小,可以用时间常数n来描述其动力学特点,质量变化速率公式如式(1)所示[8-9]:

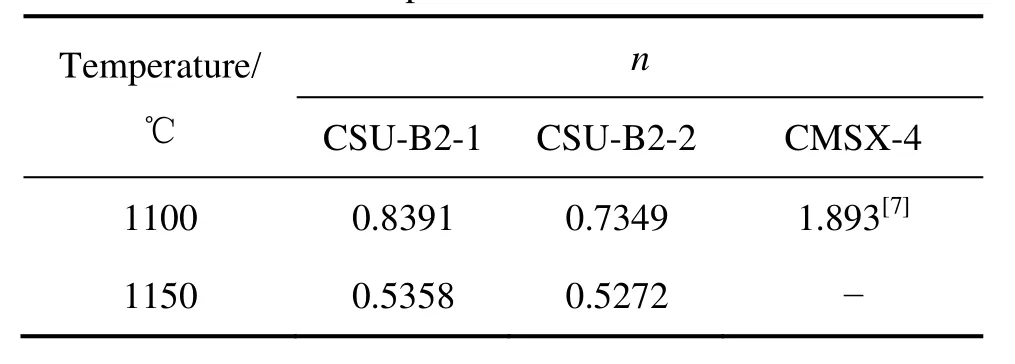

式中:mΔ是质量变化;A是样品的表面积;K是氧化速率常数;t是氧化时间;C是常数。式(1)两边同时取对数可以得到一条直线,该直线的斜率就是n,反映了控制氧化过程的机制[8-9]。把式(1)两边取对数后,以lg(mΔ/A)为纵坐标、tlg为横坐标绘制的曲线如图5(b)所示。CSU-B2和CMSX-4合金的n值如表2所列。所得到的n值越小,氧化速率越慢,因此CSU-B2单晶高温合金在1150℃氧化时具有更快的氧化速率,且氧化速度明显慢于CMSX-4合金的。在氧化的起始阶段,合金表面进行自由氧化,氧化速率很快,但随着氧化时间的延长,氧化层厚度增加,导致易扩散通道减少,从而引起氧化速率的降低。

图4 CSU-B2单晶高温合金经不同时效制度处理后γ′相的形貌Fig.4 γ′ phase morphologies of CSU-B2 single crystal superalloy after aging at different aging conditions:(a)1080℃, 4 h;(b)1080℃, 8 h;(c)1080℃, 24 h;(d)1080℃, 48 h;(e)1100℃, 8 h;(f)1100℃, 24 h;(g)1100℃, 48 h;(h)1120℃, 8 h;(i)1120℃, 24 h;(j)1120℃, 48 h;(k)1160℃, 24 h

图6(a)所示为CSU-B2单晶高温合金在1100和1150℃循环氧化500个周次后,试样单位面积的质量变化和时间的关系曲线。从图6(a)中可以看出,循环氧化和等温氧化一致,试样在1150℃时具有更高的氧化速率。在两个氧化温度下,试样的质量增加在初始阶段十分迅速,随着氧化时间的延长质量增加慢慢变缓。氧化过程的初始阶段遵循类抛物线规律,这是由于在基体和氧化层之间形成了一层连续致密的Al2O3层,阻碍了氧化的进一步进行[10-11]。然而,随着氧化的进行试样表面的氧化皮开始剥落,试样的质量开始降低[12]。氧化温度为1100℃、氧化7~10 h后试样的质量开始下降;而氧化温度为1150℃、氧化1~4 h后试样的质量便开始下降。而且在1150℃氧化时,试样单位面积质量降低的速率比1100℃时的更大。由此可见,氧化温度是影响高温合金氧化速率的一个关键因素,高的氧化温度能够加速氧的向内扩散和合金元素的向外扩散速率。对于循环氧化,试样质量变化很小,式(1)同样适用于描述其氧化动力学过程。把式(1)两边取对数后,以lg(Δm/A)为纵坐标,tlg为横坐标绘制的曲线如图6(b)所示。CSU-B2和CMSX-4合金的n值如表3所列。结果表明,试样质量降低的速率和时间也遵循类抛物线的关系,随着氧化时间的延长,试样质量降低的速率越来越慢,生成的氧化层阻碍了氧化反应的进一步进行。同样,单晶高温合金CSU-B2 在1150℃氧化时,氧化速率更快,但其循环氧化抗性稍差于CMSX-4合金的。

图5 不同合金在不同温度下的等温氧化动力学曲线及样品质量变化和时间的对数关系曲线Fig.5 Isothermal oxidation kinetic curves (a)and lg(Δm/A)of specimen as function of lg t (b)of different alloys at different temperatures

表2 不同温度等温氧化后CSU-B2和CMSX-4合金氧化过程的n值Table 2 n values of CSU-B2 and CMSX-4 after isothermal oxidation at different temperatures

图6 不同合金在不同温度下的循环氧化动力学曲线和样品质量变化和时间的对数关系曲线Fig.6 Cyclic oxidation kinetic curves (a)and lg(Δm/A)of the specimen as function of lg t (b)of different alloys at different temperatures

表3 不同温度循环氧化后CSU-B2和CMSX-4合金氧化过程的n值Table 3 n values of CSU-B2 and CMSX-4 after cyclic oxidation at different temperatures

2.3.2合金氧化后组织的表征

图7所示为样品在1100和1150℃等温氧化200 h后的显微组织。其中图7(a)~(c)所示为1100℃氧化后,从样品边缘到中心的显微组织。图7(d)~(f)所示为1150℃氧化后从样品边缘到中心的显微组织,图7中灰度较浅的颗粒状的相是γ′相。从图7中可以看出,在两个氧化温度下,在氧化层的下面都存在一层γ′相消失的区域。从图7(a)和(d)中可以看出,试样在1100℃形成的γ′相消失区域厚度为8~10 µm,而在1150℃形成的γ′相消失区域的厚度为30~40 µm。对比图7(a)~(c)可以看出,在1100℃氧化200 h后,试样中细小的γ′相紧密有序地分布在γ基体相中,越靠近试样边缘,析出的γ′相越细小,而且在靠近边缘处会有球状γ′相出现。对比图7(d)~(f)可以看出,当氧化温度为1150℃时,试样中的γ′相会明显长大,但是排列较为疏松。在1150℃等温氧化后,γ′相的变化趋势和1100℃氧化后的一致。

图7 等温氧化后试样截面不同部位的SEM像Fig.7 Cross sectional SEM images of specimen at different zones after isothermal oxidation:(a)Surface after isothermal oxidation at 1100℃ for 200 h;(b)Zone near surface after isothermal oxidation at 1100℃ for 200 h;(c)Center after isothermal oxidation at 1100℃ for 200 h;(d)Surface after isothermal oxidation at 1150℃ for 200 h;(e)Zone near surface after isothermal oxidation at 1150℃ for 200 h (f)Center after isothermal oxidation at 1150℃ for 200 h

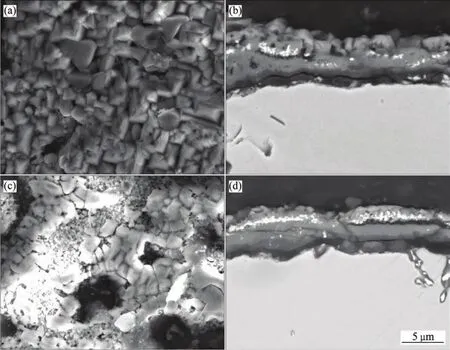

图8所示为样品在1100和1150℃循环氧化500个循环后的显微组织。其中图8(a)~(c)所示为1100℃循环氧化后从样品边缘到中心的显微组织;而图8(d)~(f)所示为1150℃循环氧化后从样品边缘到中心的显微组织。从图8中可以看出,循环氧化时,在氧化层的下面也存在γ′相消失区域。而且在两个温度条件下,所形成的γ′相消失区域的厚度都比等温氧化时的更厚。从图8(a)~(c)中可以看到,当氧化温度为1100℃,γ′相消失区域的厚度为30~40 µm;试样中心的γ′相比较大,排列也较为整齐,越靠近试样边缘γ′相的数量越少,体积也逐渐减小。从图8(d)~(f)中可以看出,当氧化温度为1150℃时,氧化层下的γ′相消失区域的厚度为60~70 µm;试样中的γ′相体积比1100℃氧化时的明显粗大,从中心到边缘的γ′相形貌和1100℃氧化后的具有相同的变化趋势。

图8 循环氧化后试样截面不同部位的SEM像Fig.8 Cross sectional SEM images of specimen at different zones after cyclic oxidation:(a)Surface after cyclic oxidation at 1100℃ for 500 cycles;(b)Zone near surface after cyclic oxidation at 1100℃ for 500 cycles;(c)Center after cyclic oxidation at 1100℃ for 500 cycles;(d)Surface after cyclic oxidation at 1150℃ for 500 cycles;(e)Zone near surface after cyclic oxidation at 1150℃ for 500 cycles;(f)Center after cyclic oxidation at 1150℃ for 500 cycles

在两种氧化条件氧化后,在试样的氧化层下面都存在γ′消失区域。而且氧化温度越高,形成的γ′相消失区域的厚度越厚。形成γ′相消失区域的原因是在高温氧化时,元素Al向外扩散同O反应,在氧化层的底部形成Al2O3保护层,元素Al的缺失从而使得γ′相向基体相γ相转变,从而导致γ′相的减少与消失[13-14]。温度越高,Al的活度越高,向外扩散的速率越快,从而γ′相消失区域的厚度也就越厚。在进行循环氧化时,形成的氧化层和基体之间的热膨胀系数不同,在试样冷却过程中会受到热应力的作用不一致,从而导致氧化皮的剥落[12]。旧的氧化皮剥落后,不断会有新的氧化皮产生,这进一步促进了Al元素向外扩散。因此,Al扩散的深度更深,从而损失的Al更多,形成的γ′相消失区域的厚度更厚。

2.3.3合金氧化后的氧化层表征

图9所示为样品在1100和1150℃下等温氧化200 h后生成的氧化层表面和截面的SEM像。从图9(a)和(c)中可以看出,在不同的氧化温度下,试样表面氧化物的形态存在很大的区别。当氧化温度为1100℃时,方块状的氧化物紧密地排列在试样表面,没有剥落或者孔洞;而当氧化温度为1150℃时,氧化物在样品表面排列疏松,能够观察到明显的剥落和孔洞。这也表明在氧化温度为1150℃时,氧化更为严重。采用能谱对表面氧化物进行分析,得到在两个温度下生成的氧化物元素组成主要为Ta、Ni、Al、Co、Cr和O。从图9(b)和(d)可以看出,在1100℃氧化后,生成的氧化膜主要由两层构成。结合能谱分析,可以得到氧化层外层主要由元素Ni、O和少量的Cr、Ta和Co组成,内层由元素Al和O组成,氧化层的厚度约为20 µm。而当氧化温度为1150℃时,氧化层则由3层组成:主要由元素Ni、O和少量的Ta、Cr组成的最外层;由元素Ni、O、Al、Cr、Co和Ta组成的中间层;还有由Al和O构成的最里层,氧化层的总厚度大致为30 µm。由此可以得出,氧化温度越高,形成的氧化层的厚度就会越厚。这是由于温度高,空气中的氧向合金内扩散和金属元素向外扩散的速度就会更快。

图10所示为试样在1100和1150℃循环氧化后生成的氧化层的表面和截面SEM像。从图10(a)和(c)可以看出,在1100℃氧化后时,样品表面的氧化物呈小方块状,排列较为紧密,有少量的疏松和孔洞。进行能谱分析后发现,表面氧化层主要含有Ni和O,还有少量的Co、Cr和Al。然而在1150℃氧化后,生成的方块氧化物比1100℃时的大,能够观察到一些较大的孔洞和剥落现象。相应的能谱信息表明在1150℃时表面氧化层主要含有元素Ni、O、Cr、Al和少量Ta和Co。图10(b)和(d)是循环氧化后,样品表面氧化层的截面图。从图10中可以看出,在1100℃循环氧化后,氧化层由两层构成:由Ni, O组成的外层和主要由Al、O组成的内层,氧化层的厚度约为8 µm。当氧化温度为1150℃时,氧化层则由3层构成:由Ni、O组成的最外层,由Ni、O、Cr、Co、Ta组成的中间层和主要由Al、O组成的最里层,氧化层的总厚度约为6 µm。

2.4高温拉伸性能

图9 在不同温度等温氧化200 h后试样表面氧化物的形貌和生成氧化层的截面形貌Fig.9 Microstructures of surface oxide((a), (b))and corresponding cross sectional morphologies((c), (d))after isothermal oxidation for 200 h at different temperatures:(a), (c)1100℃;(b), (d)1150℃

表4所列为不同温度下CSU-B2单晶高温合金的性能参数。观察拉断后试样的宏观断口形貌,可以发现:当温度为760℃时,试样断口与应力方向成45°角,出现了很小的颈缩,断口表面较为光滑,表现出解理断裂的特征[15];而当温度为980℃时,断口基本与应力方向垂直,颈缩较为明显,断口表面粗糙,表现出韧性断裂的特征[15]。

图10 不同温度下循环氧化500个循环后试样表面氧化层的形貌和生成的氧化层的截面形貌Fig.10 Microstructures of surface oxide((a), (b))and corresponding cross sectional morphologies((c), (d))after cyclic oxidation for 500 cycles at different temperatures:(a), (c)1100℃;(b), (d)1150℃

表4 不同温度下CSU-B2单晶高温合金的性能参数Table 4 Property parameters of CSU-B2 SC superalloy at different temperatures

试样在760和980℃下拉伸断裂的断口形貌如图11所示。当温度为760℃时,试样的断裂面与拉应力方向成45°角。从图11(a)可以看出,断口呈椭圆形,表面比较光滑。在整个断面上,并没有观察到明显的裂纹扩展区域,但是存在明显的河流状花样,如图11(b)所示。试样是在切应力的作用下发生了断裂,断口上有明显的解理平面和解理台阶,如图11(c)所示。可以判断,在温度为760℃时,试样的断裂为典型的解理断裂[16]。而当实验温度为980℃时,试样的断口形貌和温度为760℃时的完全不同。试样断口的断裂面与拉应力方向垂直。从图11(c)可以看出,试样断口为圆形,断口宏观形貌呈海绵状,不存在解理面。从图11(f)可以看出,海绵状的拉伸断面由撕裂棱和形状、大小不一的韧窝构成,为典型的韧性断裂[16]。韧窝的底面是圆形或者方形的平面,并且与拉应力方向垂直,在韧窝底部小平面的中心部位都存在小圆孔,由此可以推断试样的断裂是由微孔聚集而导致的[17-18]。

图11 不同温度下合金拉伸断裂的断口形貌Fig.11 Tensile fracture surface morphologies of new superalloy:(a)Macromorphology at 760℃;(b)Low magnification micromorphology at 760℃;(c)High magnification morphology at 760℃;(d)Macromorphology at 980℃;(e)Low magnification morphology at 980℃;(f)High magnification morphology at 980℃

3 结论

1)采用HRS方法制备的合金枝晶细小,排列规则;合金中的γ′相在热处理后,形状由不规则形状变为小方块状,大小一致,排列分布均匀。

2)等温氧化时,合金的氧化动力学曲线遵循类抛物线规律;在1150℃氧化200 h后氧化层为三层结构,而在1100℃氧化200 h后氧化层为两层结构。循环氧化时,合金的氧化动力学曲线遵循类抛物线规律;在1150℃和1100℃氧化500个循环后,形成的氧化层均为三层结构。

3)等温氧化和循环氧化后,在氧化层的下面都会形成γ′相消失区域。其中从试样中心到试样边缘,γ′相数量减少,形状由方块状变为圆点状。

4)CSU-B2单晶合金在980℃的屈服强度为484 MPa,断后伸长率和断面收缩率分别为45.35%和40%,为微孔聚集型韧性断裂;在760℃时,CSU-B2单晶合金的屈服强度为706 MPa,断后伸长率为23.2%,为解理断裂。

REFERENCES

[1] 胡壮麒, 刘丽荣, 金涛.镍基单晶高温合金的发展[J].航空发动机, 2005, 31(3):1-7.HU Zhuang-qi, LIU Li-rong, JIN Tao.The development of nickel base superalloy[J].Aeroengine, 2005, 31(3):1-7.

[2] 郭建亭.高温合金材料学[M].北京:科学出版社, 2010.GUO Jian-ting.Materials science and engineering for superalloys[M].Beijing:Science Press, 2010.

[3] 张鹏, 朱强, 秦鹤勇.航空发动机用耐高温材料的研究进展[J].材料导报, 2014, 28(11):27-31, 7.ZHANG Peng, ZHU Qiang, QING He-yong.The research progress of high temperature material in air space engine[J].Materials Review, 2014, 28(11):27-31, 7.

[4] 郑蕾, 郭洪波, 郭磊.新一代超高温热障涂层研究[J].航空材料学报, 2012, 32(6):14-24.ZHEN Lei, GUO Hong-bo, GUO Lei.New generation thermal barrier coatings for ultrahigh temperature applications[J].Journal of Aeronautical Materials, 2012, 32(6):14-24.

[5] LATIEF F H, KAKEHI K, FU X T, TASHIRO Y.Isothermal oxidation behavior characteristics of a second generation Ni-base single crystal superalloy in air at 1000 and 1100℃[J].Int J Electrochem Sci, 2012, 7:8369-8383.

[6] 赵双群, 董建新, 张麦仓.新型镍基高温合金在950℃和1000℃的氧化行为[J].稀有金属材料与工程, 2005, 34(2):208-211.ZHAO Shuang-qun, DONG Jian-xin, ZHANG Mai-cang.Oxidation behavior of a new nickel base superalloy at 950℃and 1000℃[J].Rare Metal Mat Eng, 2005, 34(2):208-211.

[7] MU N, LIU J, BYEON J W, SOHN Y H, NAVA Y L.Long-term oxidation and phase transformations in aluminized CMSX-4 superalloys[J].Surface and Coatings Technology, 2004, 28(188/189):27-34.

[8] ENGLAND D M, VIRKAR A V.Oxidation kinetics of some nickel-based superalloy foils and electronic resistance of the oxide scale formed in air Part I[J].J Electrochem Soc, 1999, 146:3196-3202.

[9] ENGLAND D M, VIRKAR A V.Oxidation kinetics of some nickel-based superalloy foils in humidified hydrogen and electronic resistance of the oxide scale formed part II[J].J Electrochem Soc, 2001, 148:330-338.

[10] SHI Zhen-xue, LI Jia-rong, LIU Shi-zhong.Isothermal oxidation behavior of single crystal superalloy DD6[J].Transactions of Nonferrous Metals Society of China, 2012, 22(3):534-538.

[11] WANG L, HUANG Y, ZHAO Z, LIU Y, WU J T, YAN P.Isothermal oxidation behavior of a new directionally solidified Ni-base superalloy in air at different temperature[J].Materials Science Forum, 2010, 654:538-541.

[12] ZHENG L, ZHANG M C, CHELLALI R, DONG J X.Investigations on the growing, cracking and spalling of oxides scales of powder metallurgy Rene95 nickel-based superalloy[J].Applied Surface Science, 2011, 257(23):9762-9767.

[13] LIU C T, MA J, SUN X F.Oxidation behavior of a single-crystal Ni-base superalloy between 900 and 1000℃ in air[J].Journal of Alloys and Compounds, 2010, 491(1/2):522-526.

[14] LI M H, SUN X F, JIN T, GUAN H R, HU Z Q.Oxidation behavior of a single-crystal Ni-base superalloy in air—II:At 1000, 1100, and 1150℃[J].Oxidation of Metals, 2003, 60(1/2):195-210.

[15] 张俊善.材料的高温变形与断裂[M].北京:科学出版社, 2007.ZHANG Jun-shan.High temperature deformation and fracture of materials[M].Beijing:Science Press, 2007.

[16] 刘丽荣, 温涛, 李金国, 陈立佳, 金涛.镍基单晶高温合金不同温度下的拉伸性能[J].沈阳工业大学学报,2011, 33(2):2-5.LIU Li-rong, WEN Tao, LI Jin-guo, CHEN Li-jia, JIN Tao.Tensile properties of a single crystal Ni-based superalloy at different temperatures[J].Journal of Shenyang University of Technology, 2011, 33(2):2-5.

[17] LIU Jin-lai, YU Jin-jiang, JIN Tao, SUN Xiao-feng, GUAN Heng-rong, HU Zhuang-qi.Influence of temperature on tensile behavior and deformation mechanism of Re-containing single crystal superalloy[J].Transactions of Nonferrous Metals Society of China, 2011, 21(7):1518-1523.

[18] WANG X G, LIU J L, JIN T, SUN X F.Tensile behaviors and deformation mechanisms of a nickel-base single crystal superalloy at different temperatures[J].Materials Science and Engineering A, 2014, 598:154-161.

(编辑王超)

Microstructure and mechanical properties of new nickel-base single crystal superalloy

ZHAO Yun-xing1, 3, WANG Xin1, 3, LIU Jun2, HUANG Lan1, 3, JIANG Liang1, 3

(1.State Key Laboratory of Powder Metallurgy, Research Institute of Powder Metallurgy, Central South University, Changsha 410083, China;2.School of Materials Science and Engineering, Central South University, Changsha 410083, China;3.Research Institute of Powder Metallurgy, Central South University, Changsha 410083, China)

A new nickel-base single crystal superalloy named CSU-B2 was designed by high-throughput alloy design method and a series of investigations were done to characterize the superalloy.The results show that the primary dendrites are uniformly distributed and the spacing size in the as-cast alloy is about 500μm, where tertiary dendrite is absent.After solution and ageing treatments, the γ′ prime precipitates are cuboidal-shaped and the average size is 0.5-0.8μm.The oxidation-resistance property of the new alloy is evaluated at 1100 and 1150℃, the results show that the oxide growth of the new alloy obeys the parabolic law for both under isothermal and cyclic oxidation, and there both have a γ′free zone under the oxide scale.The yield strengths under the temperature of 760 and 980℃ are measured to be 706 and 484 MPa, respectively, and two different mechanisms govern the failure processes.

nickel-base single crystal superalloy;heat treatment;high temperature oxidation;high temperature tensile

TG146

A

1004-0609(2015)10-2695-12

国家高技术研究发展计划资助项目(2012AA03A514);国家自然科学基金资助项目(51401242,61271356,51205031,51301209)

2015-01-12;

2015-04-25

黄岚,副教授,博士;电话:0731-88830937;E-mail:hazefog2013@yahoo.com