Sm对AZ91D合金显微组织与力学性能的影响

黄正华,刘汪涵博, 2,戚文军,徐 静(.广州有色金属研究院,广州 50650;2.中南大学 材料科学与工程学院,长沙 40083)

Sm对AZ91D合金显微组织与力学性能的影响

黄正华1,刘汪涵博1, 2,戚文军1,徐静1

(1.广州有色金属研究院,广州 510650;2.中南大学 材料科学与工程学院,长沙 410083)

利用光学显微镜、扫描电子显微镜和X射线衍射仪分析铸态和固溶态AZ91D-xSm(x=0~1)合金的组织和相组成,测试其室温拉伸力学性能和冲击韧性。结果表明:随着Sm含量的增加,铸态组织中不连续网状β-Mg17Al12相发生破碎,数量逐渐减少,而小块状高热稳定性新相Al2Sm数量逐渐增多;拉伸力学性能和冲击韧性整体均逐渐提高,AZ91D-0.88Sm合金的抗拉强度σb、伸长率δ和冲击韧性αnK分别达到230 MPa、15.5%和24 J/cm2;经固溶处理后,β-Mg17Al12相完全固溶于α-Mg基体中,只存在Al2Sm相;拉伸力学性能和冲击韧性均明显提高,但其提高幅度随着Sm含量的增加而有所减缓。

AZ91D合金;Sm变质;显微组织;拉伸力学性能;冲击韧性

镁合金具有密度小、比强度和比刚度高、阻尼和导热性能好等优点,在汽车、通讯电子和航空航天等领域正得到日益广泛的应用,成为本世纪重要的轻质高强环保结构材料之一[1]。AZ91D合金是目前应用最广泛的商用压铸镁合金,但由于其组织较粗大,且在晶界上呈不连续网状分布的β-Mg17Al12相较多,因此,该合金的力学性能仍受局限。研究人员常通过单独或复合添加Ca[2-3]、Sr[4]、Si[5-6]和稀土(RE)[7-13]等生成新相,细化组织和改善β-Mg17Al12相的形态、尺寸、分布与体积分数,从而提高其力学性能。其中,RE具有独特的核外电子排布及化学特性,在冶金过程中更有利于净化合金熔体、改善合金组织和提高性能等。相对于其他RE和混合稀土,有关Sm对AZ91D合金组织与力学性能影响的研究较少。因此,本文作者将详细研究添加少量Sm(0~1%)对铸态AZ91D合金组织、拉伸力学性能和冲击韧性的影响,优选出较佳的铸态Sm添加量,同时考察其组织与性能随固溶处理的演变规律,进而探讨第二相对该系合金的强化作用机理,为扩大镁合金的使用范围提供参考。

1 实验

各合金由AZ91D合金锭和Mg-30%Sm(质量分数)中间合金在有混合气体CO2和0.2% SF6(体积分数)保护的MRL-8型镁合金电阻炉中熔炼而成。待AZ91D合金锭熔化后升温至 1003 K,将中间合金加入熔体中;接着在1 h内搅拌熔体两次,以保证成分均匀性;添加精炼剂并搅拌后升温至1023 K,高温静置20 min;最后待熔体温度冷却至988 K,除渣后浇入预热温度为523 K的楔形金属型模具中,得到铸态试样。接着将铸态试样用细石墨粉紧实覆盖后置于热处理炉中,经673 K保温0~24 h后水冷,得到固溶态试样。

经打磨、抛光的各试样用4%硝酸酒精溶液(体积分数)腐蚀后,在Leica DM IRM型光学显微镜(OM)和配有 OXFORD 7412型能谱仪(EDS)的 JEOL JXA-8100型扫描电子显微镜(SEM)上进行组织观察。在采用Cu靶的D/MAX-RC型X射线衍射仪(XRD)上进行相组成分析。小型板状标准拉伸试样在DNS200型万能材料试验机上进行室温拉伸试验,拉伸速度为2mm/min。用SEM观察拉伸断口形貌。无缺口标准冲击韧性试样在JBN500型摆锤式冲击试验机上进行室温冲击试验。

2 结果与讨论

2.1合金的铸态组织与力学性能

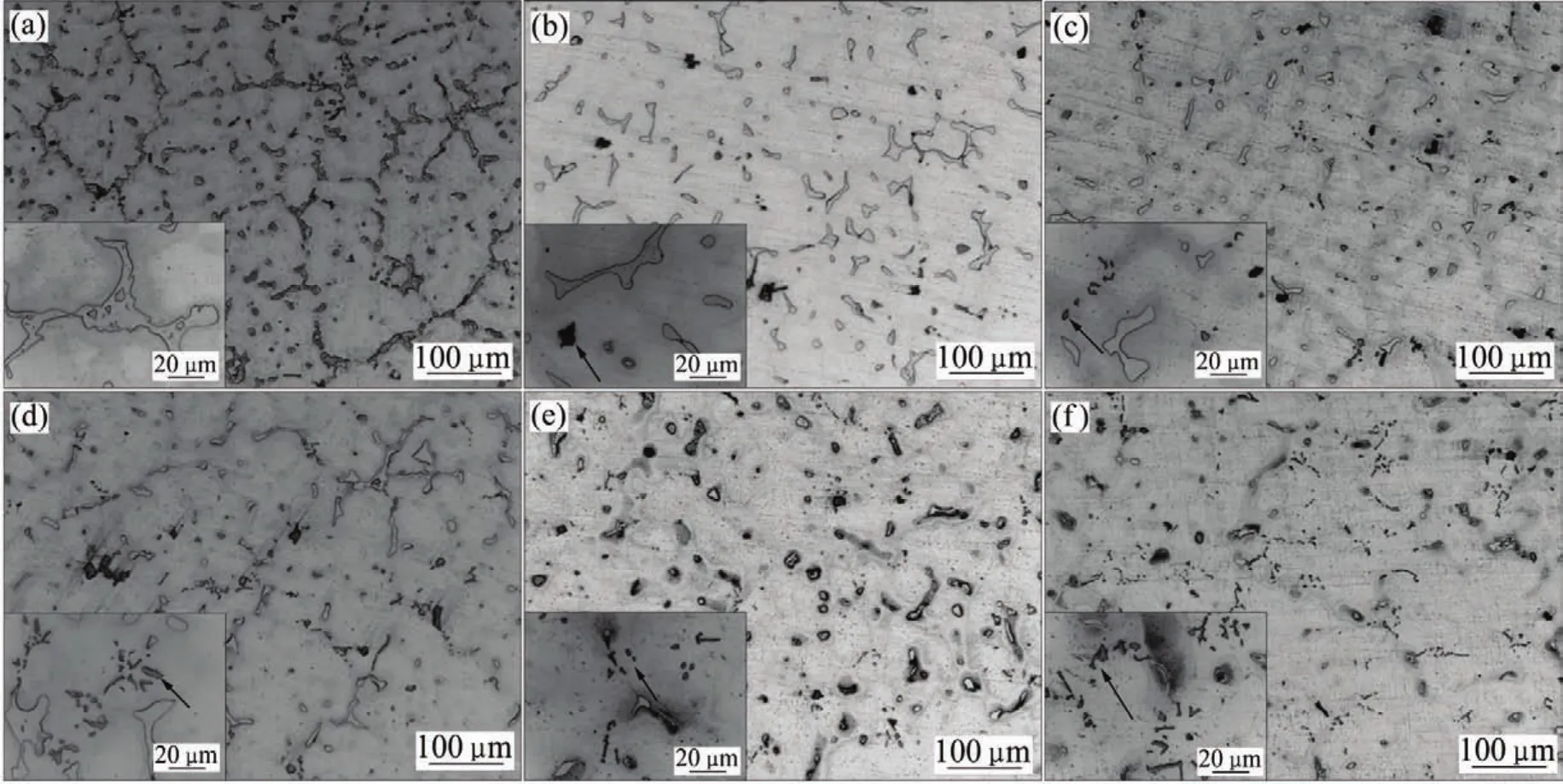

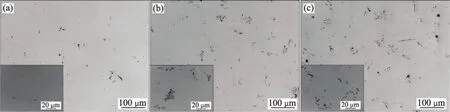

图1和2所示分别为铸态AZ91D-xSm合金的OM 和SEM像。可见,AZ91D合金铸态组织为粗大枝晶,主要由 α-Mg基体和在晶界上呈不连续网状的β-Mg17Al12相组成。添加少量Sm(0.17%)后,不连续网状β-Mg17Al12相即发生破碎,出现少量小块状化合物(见图1和2中箭头所示)。随着Sm含量的增加,不连续网状β-Mg17Al12相进一步破碎,且数量明显减少,而小块状化合物逐渐增多;同时铸态组织亦有所细化。

图1 铸态AZ91D-xSm合金的OM像(插图为高倍照片)Fig.1 OM images of as-cast AZ91D-xSm alloys (Illustrations are graphs with high magnification):(a)AZ91D;(b)AZ91D-0.17Sm;(c)AZ91D-0.38Sm;(d)AZ91D-0.41Sm;(e)AZ91D-0.72Sm;(f)AZ91D-0.88Sm

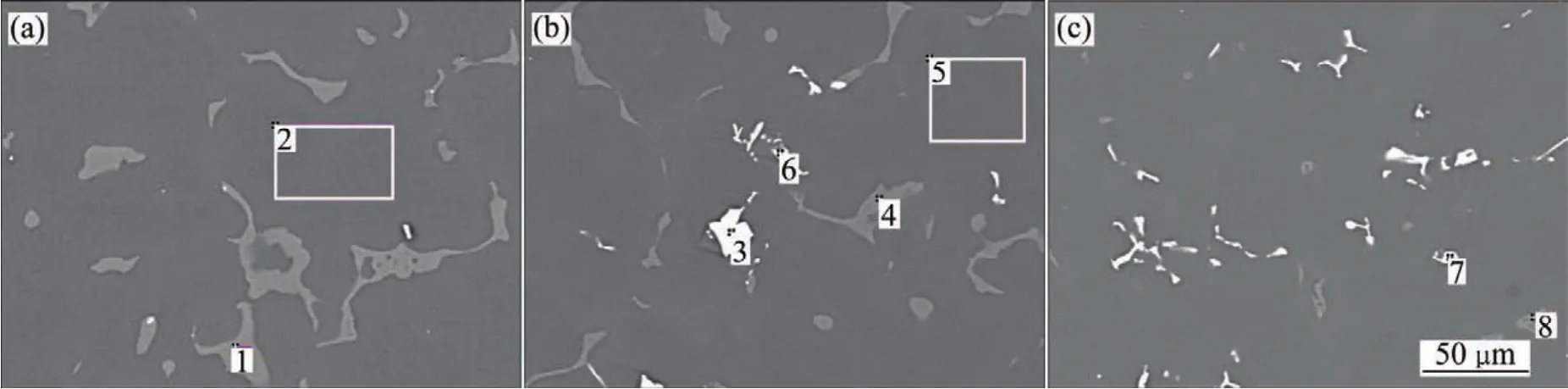

图3所示为铸态AZ91D-xSm合金的SEM像及EDS分析点位置,EDS分析结果如表1所列。可见,AZ91D 合金铸态组织由 α-Mg和 Mg-Al相(即β-Mg17Al12)组成;而AZ91D-0.41Sm和AZ91D-0.88Sm合金铸态组织除存在上述两相外,还存在小块状Al-Sm 相(分别见图3(b)中位置3、6和图3(c)中位置7)。

图2 铸态AZ91D-xSm合金的SEM像Fig.2 SEM images of as-cast AZ91D-xSm alloys:(a)AZ91D;(b)AZ91D-0.41Sm;(c)AZ91D-0.88Sm

图3 铸态AZ91D-xSm合金的SEM像及EDS分析点位置Fig.3 SEM images and positions for EDS spectra of as-cast AZ91D-xSm alloys:(a)AZ91D;(b)AZ91D-0.41Sm;(c)AZ91D-0.88Sm

表1 图3中铸态AZ91D-xSm合金的EDS结果Table 1 EDS results of as-cast AZ91D-xSm alloys in Fig.3

为了确定添加Sm可能生成的新相,比较了铸态AZ91D和AZ91D-0.88Sm合金的XRD谱(见图4)。可见,铸态AZ91D合金的XRD谱由α-Mg和β-Mg17Al12相的峰组成,而铸态AZ91D-0.88Sm合金的XRD谱除存在上述两相峰外,还出现Al2Sm相的峰。结合EDS结果认为,添加 Sm后出现的小块状化合物应为Al2Sm。

Mg-Al系合金中添加RE后有可能形成Al-RE、Mg-RE或Mg-Al-RE化合物。元素间形成化合物的难易程度可由其电负性差值χΔ来判断[14]。 χΔ越大,元素间结合力越大,金属化合物越易形成。Mg、Al和Sm的电负性χ分别为 1.31、1.61和 1.17[15],Sm与Al、Mg间的χΔ分别为0.44和0.14,因此仅从热力学角度来看,AZ91D合金加入Sm后将优先与Al结合生成Al-Sm化合物,这被XRD和EDS结果所证实。

图4 铸态AZ91D-xSm合金的XRD谱Fig.4 XRD spectra of as-cast AZ91D-xSm alloys

Sm为表面活性元素,在β-Mg17Al12相生长过程中可吸附在其生长尖端,抑制其长大,因此可细化β-Mg17Al12相;同时生成Al2Sm相将消耗合金液中部分Al原子,无疑会减少β-Mg17Al12相的数量。在合金凝固过程中,Sm参与共晶反应,形成Al2Sm相,与α-Mg和β-Mg17Al12相共同组成共晶体。Al2Sm相被推移到生长界面,阻碍枝晶的自由生长,从而铸态组织有所细化。

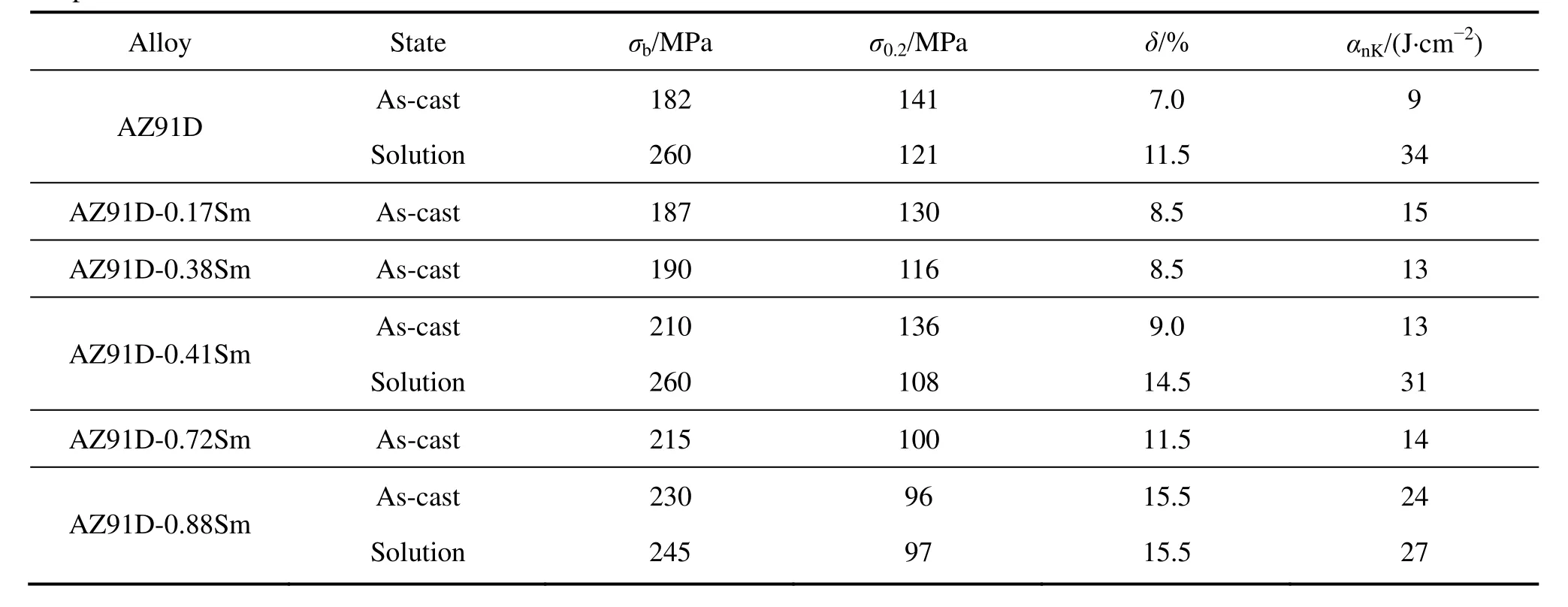

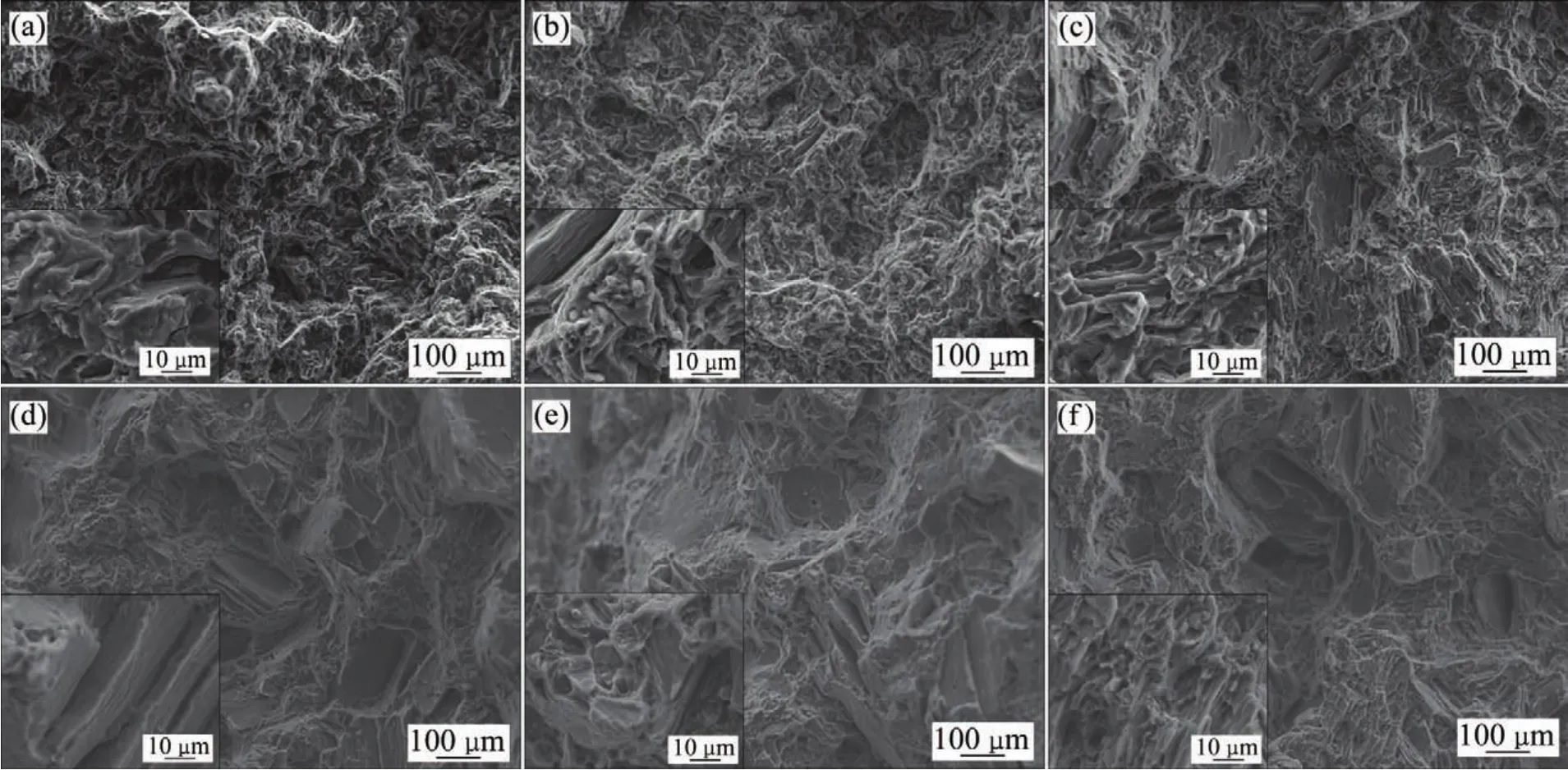

铸态AZ91D-xSm合金的室温拉伸力学性能和冲击韧性列于表2中。由表2可知,随着Sm含量的增加,室温综合拉伸力学性能逐渐提高,抗拉强度σb和伸长率δ分别由AZ91D合金的182 MPa和7.0%逐渐提高至AZ91D-0.88Sm合金的230 MPa和15.5%,分别提高26%和121%,而整体上屈服强度σ0.2有不同程度的降低。添加少量 Sm(0.17%)后,合金的冲击韧性αnK即由AZ91D合金的9 J/cm2提高至15 J/cm2;随着Sm含量的增加(0.38%~0.72%),合金的αnK基本保持不变;随着Sm含量继续增至0.88%,合金的αnK显著提高至 24 J/cm2。图 5(a)~(c)所示分别为铸态AZ91D-xSm合金的室温拉伸断口SEM像。可见,所有合金的室温拉伸断口均呈现韧性断裂和脆性断裂的复合方式。AZ91D合金拉伸断口中存在一定量韧窝的同时还存在一定量的解理台阶和河流花样;随着 Sm含量的增加,拉伸断口中的韧窝有所增多,且稍变深,这与其室温拉伸力学性能逐渐提高相一致。

镁合金的强化机理主要包括细晶强化、固溶强化、析出强化、弥散强化和应变硬化,其中细晶强化和弥散强化通常被认为是铸态镁合金主要的强化机理。少量Sm的加入使AZ91D合金熔体在结晶过程中优先生成Al2Sm相,并阻碍了β-Mg17Al12相的连续析出,由此可以改变β-Mg17Al12相在晶界处的分布状态,变不连续网状分布成为小块、弥散均匀分布,这对提高AZ91D合金的室温拉伸力学性能起到决定作用。晶粒尺寸和第二相是影响镁合金冲击韧性差异的主要内部因素。晶粒越细,晶界面积越大,在一定区域内变形进而裂纹失稳扩展所消耗的能量就越大,韧性也就越好。同时在冲击作用下,裂纹一般于α-Mg基体与第二相的界面处产生。α-Mg基体为固溶体,第二相为金属间化合物,两者性能有着本质区别:前者强度低而塑性好,后者硬而脆。在冲击外力作用下,材料发生塑性变形,但由于两相间塑性变形的不同步,必然在两者的相界处首先形成微裂纹,随后就是裂纹的扩展,直至断裂。由此可推断,冲击韧性的大小应与 α-Mg基体的强度和第二相的形态、尺寸、分布与体积分数有关[16]。添加少量 Sm(0.17%)后,不连续网状β-Mg17Al12相已发生较大程度的破碎,数量已有较明显的减少,因此,该合金的 αnK较明显地提高。随着Sm含量的增加(0.38%~0.72%),虽然β-Mg17Al12相破碎程度逐渐增强,数量逐渐减少,但小块状Al2Sm相数量逐渐增多,两者的共同作用导致合金的 αnK基本保持不变。随着Sm含量增至0.88%,β-Mg17Al12相数量已极少,第二相已呈小块状弥散分布,因此,该合金的αnK又显著提高。

表2 铸态和固溶态AZ91D-xSm合金的室温拉伸力学性能和冲击韧性Table 2 Tensile mechanical property and impact toughness of as-cast and solution-treated AZ91D-xSm alloys at ambient temperature

图5 铸态和固溶态AZ91D-xSm合金的室温拉伸断口SEM像Fig.5 Tensile fractures SEM images of as-cast and solution-treated AZ91D-xSm alloys at ambient temperature (Insets are graphs with high magnification):(a)As-cast AZ91D;(b)As-cast AZ91D-0.41Sm;(c)As-cast AZ91D-0.88Sm;(d)Solution-treated AZ91D;(e)Solution-treated AZ91D-0.41Sm;(f)Solution-treated AZ91D-0.88Sm

2.2合金的固溶态组织与力学性能

本实验中分别选择 AZ91D、AZ91D-0.41Sm和AZ91D-0.88Sm 3种合金经673 K分别固溶0~24 h。结果表明,上述3种合金分别固溶24、24和12 h后,组织中的低热稳定性相 β-Mg17Al12已完全固溶于α-Mg基体中,只存在高热稳定性相Al2Sm(见图6和7)。另外,AZ91D合金组织中存在极少量含 Mn的Mg-Al相(EDS结果未列出)。经固溶处理后,AZ91D合金室温综合拉伸力学性能和冲击韧性均显著提高,σb和 δ分别提高至 260 MPa和 11.5%,αnK提高至34 J/cm2。随着Sm含量的增加,虽然合金室温综合拉伸力学性能和冲击韧性均有所提高,但提高幅度逐渐减缓,表现为AZ91D-0.88Sm合金的固溶态综合拉伸力学性能和冲击韧性都低于AZ91D合金的(见表2)。经固溶处理后,AZ91D和AZ91D-0.41Sm合金室温拉伸断口中的韧窝均有所增多,且稍变深,这与其拉伸力学性能明显提高相一致;而AZ91D-0.88Sm合金室温拉伸断口形貌基本保持不变,这也与其拉伸力学性能提高不明显相一致(见图5(d)~(f))。

经固溶处理后,低热稳定性相β-Mg17Al12均已完全固溶于α-Mg基体中,且其固溶量随着Sm含量的增加而明显减少,因此固溶强化导致 AZ91D和AZ91D-0.41Sm两合金的拉伸力学性能显著提高,而AZ91D-0.88Sm合金的拉伸力学性能提高不明显。由此说明,提高固溶态镁合金室温拉伸力学性能是要有足够的第二相溶质原子,造成α-Mg基体晶格畸变。而0.88%Sm的加入一方面明显减少β-Mg17Al12相的数量,而增加的Al2Sm相数量仍相对较少,因此,强化α-Mg基体的作用有限。同时,β-Mg17Al12相的固溶亦导致合金的αnK有不同程度的提高,特别是AZ91D合金的αnK由铸态的9 J/cm2显著提高至34 J/cm2。但随着Sm含量的增加,仍存在于固溶态组织中的Al2Sm相逐渐增多,导致合金的 αnK逐渐降低,甚至AZ91D-0.88Sm合金的αnK只比铸态的提高3 J/cm2。

图6 AZ91D-xSm合金分别经673 K固溶不同时间后的OM像Fig.6 OM images of AZ91D-xSm alloys solution-treated at 673 K for different time (Inserts are images with high magnification):(a)AZ91D, 24 h;(b)AZ91D-0.41Sm, 24 h;(c)AZ91D-0.88Sm, 12 h

3 结论

1)随着Sm含量的增加,铸态组织中不连续网状β-Mg17Al12相发生破碎,逐渐减少,而小块状高热稳定性新相Al2Sm逐渐增多;铸态室温拉伸力学性能和冲击韧性整体均逐渐提高,AZ91D-0.88Sm合金的σb、δ和αnK分别为230 MPa、15.5%和24 J/cm2。

2)经固溶处理后,β-Mg17Al12相完全固溶于α-Mg基体中,只存在Al2Sm相;室温拉伸力学性能和冲击韧性均明显提高,且其提高幅度随着Sm含量的增加而有所减缓。

REFERENCES

[1] POLMEAR I J.Magnesium alloys and applications[J].Materials Science and Technology, 1994, 10(1):1-16.

[2] WANG Q D, CHEN W Z, ZENG X Q, LU Y Z, DING W J, ZHU Y P, XU X P.Effects of Ca addition on the microstructure and mechanical properties of AZ91 magnesium alloy[J].Journal of Materials Science, 2001, 36(12):3035-3040.

[3] MIN X G, DU W W, XUE F, SUN Y S.Analysis of EET on Ca increasing the melting point of Mg17Al12phase[J].Chinese Science Bulletin, 2002, 47(13):1082-1086.

[4] 白星, 胡文俊, 张立强, 王冠, 李落星.Sr对AZ91镁合金组织及力学性能的影响[J].中国有色金属学报, 2008, 18(9):1596-1601.BAI Xing, HU Wen-jun, ZHANG Li-qiang, WANG Guan, LI Luo-xing.Effect of Sr on microstructures and mechanical properties of AZ91 Mg alloys[J].The Chinese Journal of Nonferrous Metals, 2008, 18(9):1596-1601.

[5] YUAN G Y, LIU Z L, WANG Q D, DING W J.Microstructure refinement of Mg-Al-Zn-Si alloys[J].Materials Letters, 2002, 56:53-58.

[6] 黄正华, 郭学锋, 张忠明, 徐春杰.Si对AZ91D镁合金显微组织与力学性能的影响[J].材料工程, 2004(6):28-32.HUANG Zheng-hua, GUO Xue-feng, ZHANG Zhong-ming, XU Chun-jie.Effects of Si on microstructure and mechanical properties of AZ91D magnesium alloy[J].Journal of Materials Engineering, 2004(6):28-32.

[7] ASL K M, TARI A, KHOMAMIZADEH F.The effect ofdifferent content of Al, RE and Si element on the microstructure, mechanical and creep properties of Mg-Al alloys[J].Materials Science and Engineering A, 2009, 523(1/2):1-6.

[8] 狄石磊, 郭峰, 张建华, 高平, 李进军, 张文波.钇和铈对AZ91D镁合金的组织及力学性能的影响[J].兵器材料科学与工程, 2010, 33(3):60-64.DI Shi-lei, GUO Feng, ZHANG Jian-hua, GAO Ping, LI Jin-jun, ZHANG Wen-bo.Effect of yttrium and cerium on microstructure and mechanical property of AZ91D magnesium alloy[J].Ordnance Material Science and Engineering, 2010, 33(3):60-64.

[9] ZHANG S C, WEI B K, CAI Q Z, WANG L S.Effect of mischmetal and yttrium on microstructures and mechanical properties of Mg-Al alloy[J].Transactions of Nonferrous Metals Society of China, 2003, 13(1):83-87.

[10] 胡勇, 饶丽, 黎秋萍.稀土Ce含量对AZ91D镁合金组织和性能的影响[J].材料热处理学报, 2014, 35(4):121-126.HU Yong, RAO Li, LI Qiu-ping.Effect of Ce content on microstructure and properties of AZ91D magnesium alloy[J].Transactions of Materials and Heat Treatment, 2014, 35(4):121-126.

[11] ZHANG J H, YU P, LIU K, FANG D Q, TANG D X, MENG J.Effect of substituting cerium-rich mischmetal with lanthanum on microstructure and mechanical properties of die-cast Mg-Al-RE alloys[J].Materials and Design, 2009, 30(7):2372-2378.

[12] 赵源华, 陈云贵, 赵冬, 肖素芬, 唐永柏, 魏尚海, 章晓萍, 王卿.La和Nd复合添加对AZ91镁合金铸态组织和性能的影响[J].稀有金属材料与工程, 2010, 39(8):1470-1474.ZHAO Yuan-hua, CHEN Yun-gui, ZHAO Dong, XIAO Su-fen, TANG Yong-bai, WEI Shang-hai, ZHANG Xiao-ping, WANG Qing.Effects of La and Nd co-addition on microstructure and mechanical properties of as-cast AZ91 magnesium alloy[J].Rare Metal Materials and Engineering, 2010, 39(8):1470-1474.

[13] 王娜, 白朴存, 侯小虎, 郝永飞.Nd对AZ91镁合金显微组织和耐腐蚀性能的影响[J].材料研究学报, 2011, 25(2):214-218.WANG Na, BAI Pu-cun, HOU Xiao-hu, HAO Yong-fei.Effect of Nd addition on microstructure and corrosion resistance of AZ91 magnesium alloy[J].Chinese Journal of Materials Research, 2011, 25(2):214-218.

[14] HUANG Z H, GUO X F, ZHANG Z M.Effects of Ce on damping capacity of AZ91D magnesium alloy[J].Transactions of Nonferrous Metals Society of China, 2004, 14(2):311-315.

[15] DEAN J A.Lange’s handbook of chemistry[M].15th ed.New York:McGraw-Hill Press, 1999.

[16] HUANG Z H, QI W J, XU J.Effect of microstructure on the impact toughness of magnesium alloys[J].Transactions of Nonferrous Metals Society of China, 2012, 22(10):2334-2342.

(编辑龙怀中)

Effects of Sm on microstructure and mechanical property of AZ91D alloy

HUANG Zheng-hua1, LIU Wang-hanbo1, 2, QI Wen-jun1, XU Jing1

(1.Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510650, China;2.School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The microstructures and phase compositions of as-cast and solution-treated AZ91D-xSm (x=0-1)alloys were investigated by optical microscopy, scanning electron microscopy and X-ray diffractometry.Meanwhile, the tensile mechanical property and impact toughness at ambient temperature were tested.The results show that the discontinuous network β-Mg17Al12phase breaks and decreases gradually among the as-cast microstructure with increasing the Sm content.Meanwhile, small block Al2Sm new phase with high thermal stability increases gradually.The tensile mechanical property and impact toughness on the whole are enhanced gradually.Tensile strength σb, elongation δ and impact toughness αnKof AZ91D-0.88Sm alloy reach 230 MPa, 15.5% and 24 J/cm2, respectively.After solution treatment, β-Mg17Al12phase dissolves into α-Mg matrix completely and Al2Sm phase still exists.The tensile mechanical property and impact toughness are enhanced obviously and the improving amplitude decreases slightly with increasing the Sm content.

AZ91D alloy;Sm modification;microstructure;tensile mechanical property;impact toughness

TG146

A

1004-0609(2015)10-2649-07

国家高技术研究发展计划资助项目(2013AA031001);粤港共性技术招标资助项目(2013B010138001)

2015-01-12;

2015-04-25

黄正华,高级工程师,博士;电话:020-37238039;E-mail:zhhuang@live.cn