某型压差活门的动态特性分析

杨 峰,王 曦,程 涛,刘 雄

(1.北京航空航天大学能源与动力工程学院,北京100191;2.中航工业航空动力控制系统研究所,江苏无锡214063)

0 引言

目前,液压机械控制系统广泛应用于航空发动机上,具有可靠性高、抗电磁干扰性强等特点[1],对其特性进行深入研究具有重要意义。压差活门是燃油计量装置中重要的液压部件,其稳定性和动态性能直接影响控制系统的整体性能。国内外对压差活门动态特性的研究很少,但其工作原理与溢流阀和减压阀类似,可借鉴二者的研究结果。美国的C.Y.MA[2]在对减压阀分析设计时,推导了减压阀的动力学方程,分析了其静态和动态特性,利用频域分析简化了系统回路增益;樊瑞、张明[3]建立了导控溢流阀运动状态的数学模型,推导出动态系统的方框图,得出了在导阀前加阻尼活塞可使导阀运动时的阻尼系数增大从而提高导阀的动态稳定性的结论;洪威等[4]研究了1种新型溢流阀,利用AMESim仿真分析了多种结构参数对压力动态特性的影响,表明主阻尼孔和先导阀阻尼孔的直径大小对溢流阀的压力动态性影响很大,阀座孔直径、调压弹簧刚度和阀芯倒角对溢流阀稳定性影响不大,但是分别对静态调压偏差和响应时间影响较大。

影响压差活门动态性能的因素有阀芯直径、受控腔体积、敏感腔体积、阀芯和衬套的间隙、同轴度以及稳定节流器等。

本文重点分析敏感油路上的节流器对系统动态特性的影响。在压差活门流量连续方程和力平衡方程的基础上,以计后压力变化量为输入、计前流量变化量为扰动、计前压力变化量为输出,分别从频域和时域分析了某型压差活门的动态性能。

1 压差活门

性能好的压差活门,计后压力对计前流量的突变能快速响应并抵消,对计后压力的突变能快速跟随,保证压差基本不变。

1.1 必要性

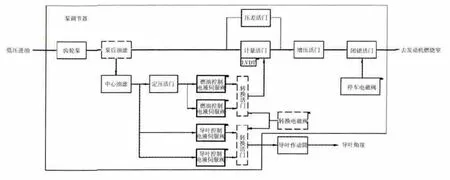

在航空发动机数控系统中,工作状态的调节主要是通过改变燃油流量的大小来实现。发动机性能能否得到充分发挥,很大程度上取决于燃油计量装置工作的精确和可靠。某型发动机燃油控制系统液压机械装置工作原理如图1所示。齿轮泵后的燃油经过计量活门后进入发动机燃烧室。由电子控制器按发动机调节计划和控制规律给出电信号控制电液伺服阀,改变控制腔的油压来控制计量活门的位移;同时由安装在计量活门上的LVDT传感器反馈信号给电子控制器,形成计量活门位置反馈控制,从而实现电子控制器对燃油流量的控制。压差活门是发动机数控系统燃油计量装置中重要的液压组件,用于保证计量活门前后压差基本为一定值,仅需控制其位置就能达到控制燃油流量的目的。由此可见,对液压机械装置压差活门的特性进行研究十分必要。

图1 燃油控制系统液压机械装置工作原理

1.2 工作原理

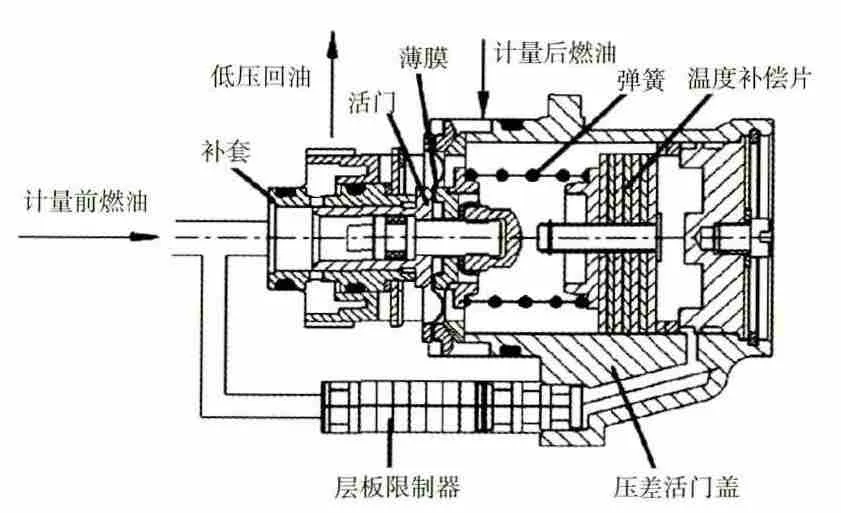

目前国内的压差活门按照其功能一般分为回油式、节流式和控制式。回油式压差活门又可分为直接和间接式2种,调节器的供油能力在1000kg/h以上或以下时一般分别选择间接、直接回油式压差活门;节流式压差活门仅能与离心式燃油泵配套工作;控制式压差活门一般与柱塞泵一起工作。

本文研究的压差活门为直接回油式,其机械结构如图2所示。通过薄膜感受计量活门前后油压,当压差活门正常工作并达到稳态时,作用在薄膜上的力保持平衡;当计量前后压力差偏离给定值时,作用在薄膜上的力平衡被打破,薄膜带动阀芯相对衬套产生位移,及时改变回油面积,使回油流量发生改变,从而引起计量前压力变化,直至压差恢复设定值。敏感油路上的节流器用于保证稳定性,而且对动态特性有很大影响。

图2 直接回油式压差活门机械结构

2 系统动态数学模型

利用流量连续方程和力平衡方程建立压差活门的动态数学模型,该模型由在压差活门的1个稳态点小偏量线性化后得到。

2.1 流量连续方程

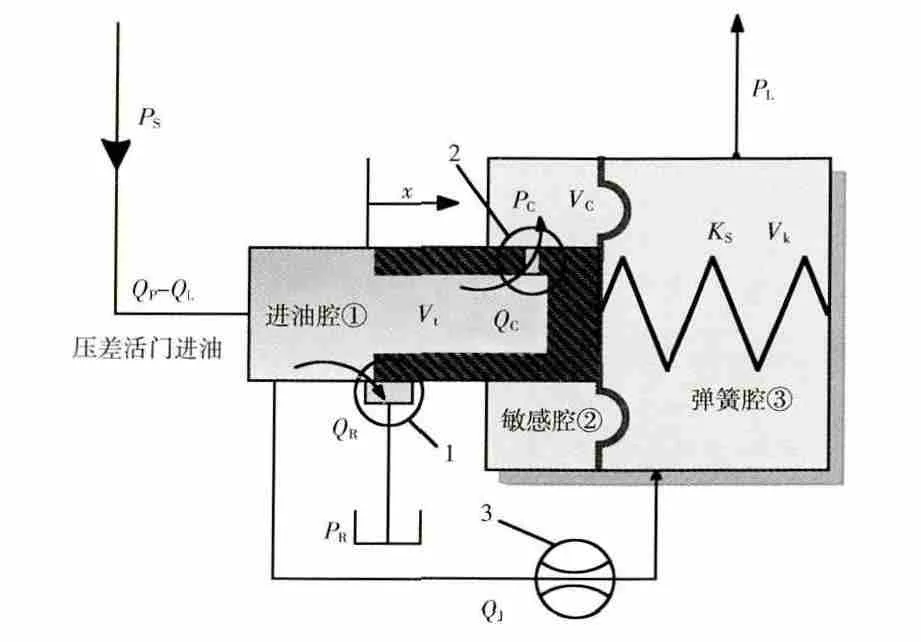

压差活门共有进油腔、敏感腔和弹簧腔3个油腔,如图3所示。进油腔通过回油型孔1回到齿轮泵前,与敏感腔间由1个节流孔2连接;敏感腔和弹簧腔之间用薄膜隔离。

图3 压差活门流量分配

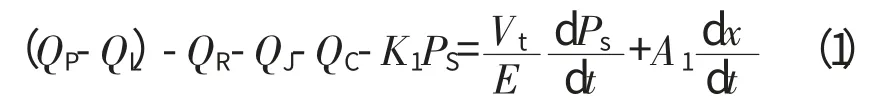

进油腔的流量连续方程为

式中:QP为齿轮泵后的总流量;QL为流经计量活门的流量;QR为回油流量;QJ为层板限制器流量;QC为敏感腔节流器的流量;K1为泄漏系数;Ps为计前压力;A1为薄膜硬中心的面积;Vt为受控腔的总体积;E 为油的体积弹性模量。

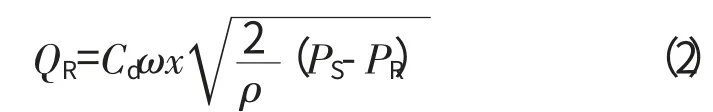

回油型孔1处的流量方程为

式中:PR为回油腔压力;x 为活门的开度;Cd为流量系数,一般可取0.65;ω 为阀口的面积梯度。

层板限制器3的流量方程为

式中:PL为计后压力。

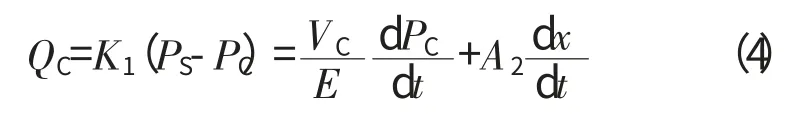

敏感腔的流量方程为

式中:PC为敏感腔(从阀芯到薄膜油路构成的腔)压力;A2为薄膜除去硬中心的面积;K1为节流器的流量-压力系数。

对式(2)在平衡工作点处进行小偏量线性化,得线性增量方程为

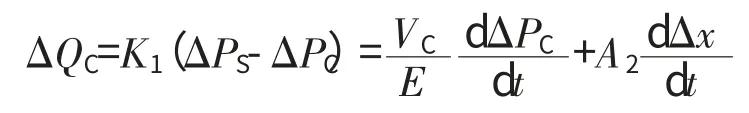

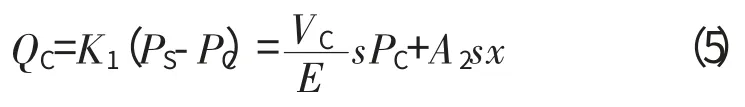

对式(4)在稳态点进行小增量线性化后得

对上式进行拉式变换得

所以

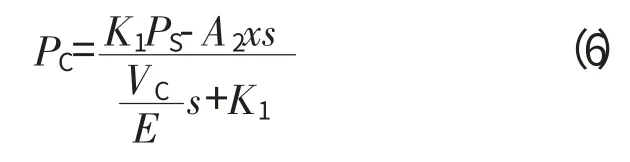

弹簧腔的流量包括层板限制器3流入的流量以及动态过程中流经计后油路的流量。采用层板限制器主要是为了保证在计量活门开始动作之前就建立起稳定的压力差,防止很高的计前压力破坏薄膜,其流阻一般都很大,可忽略其对弹簧腔压力的影响,认为弹簧腔的压力等于计后油压。将式(2)~(4)代入式(1)中拉氏变换后得到

对于压差活门来说,由于Vc/Vt<<1,上式等号的右边可析成因子为

2.2 力平衡方程

活门构成了薄膜的硬中心,节流器将薄膜左边分为活门与薄膜连接的硬中心A1和除去硬中心的薄膜部分A22个受力面,作用在其上的油压分别为受控腔压力PS和敏感腔压力PC。薄膜的有效面积Ae=A1+A2。

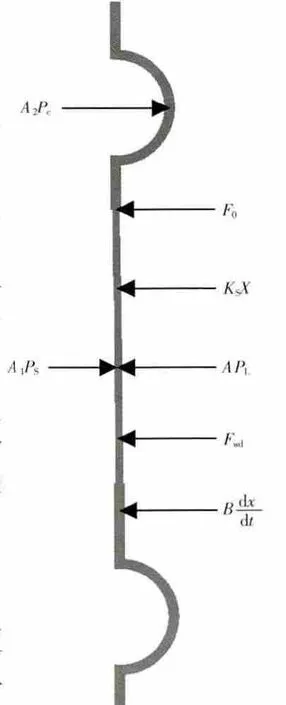

作用在薄膜和活门上的液压力、液动力、黏性摩擦力、库仑摩擦力、弹簧力、重力以及惯性力,及各力的作用方向如图4所示。忽略库仑摩擦力和液流的瞬态液动力,薄膜和活门上的力平衡方程为

图4 薄膜受力分析

式中:KS为弹簧刚度;Fwd为阀芯所受稳态液动力;F0为弹簧预紧力;Mv为活门等效质量(阀芯质量加上1/3弹簧质量);B 为黏性摩擦系数。

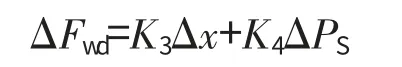

阀芯所受稳态液动力为

式中:Cv为速度系数;θ 为阀口流线束与活门轴线夹角,一般取69°;ω 为阀口面积梯度。

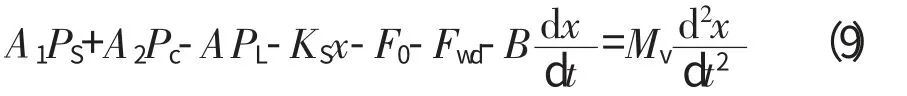

对式(10)在平衡工作点处进行小偏量线性化,得线性增量方程

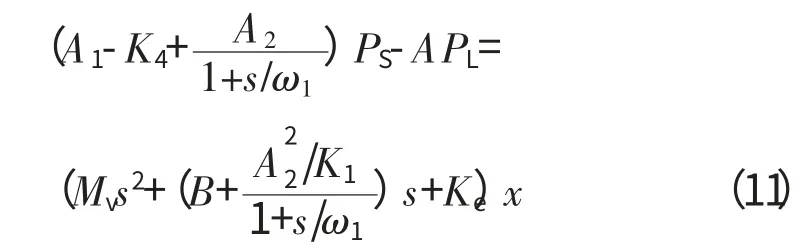

将式(10)代入(9),以增量形式表示并进行拉式变换,可得

式中:Ke=KS+K3,为等效弹簧系数,即机械与液动力弹簧系数之和。

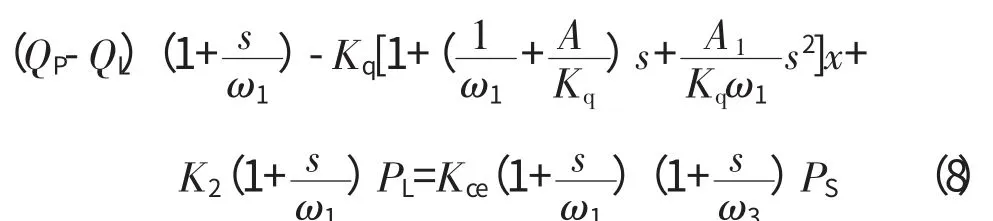

式(8)、(11)实际都是增量方程,式中的PS、PC、PL、x 都是各自在稳态点的变化量ΔPS、ΔPC、ΔPL、Δx,但在不产生误解的前提下为了书写方便作了上述简化。

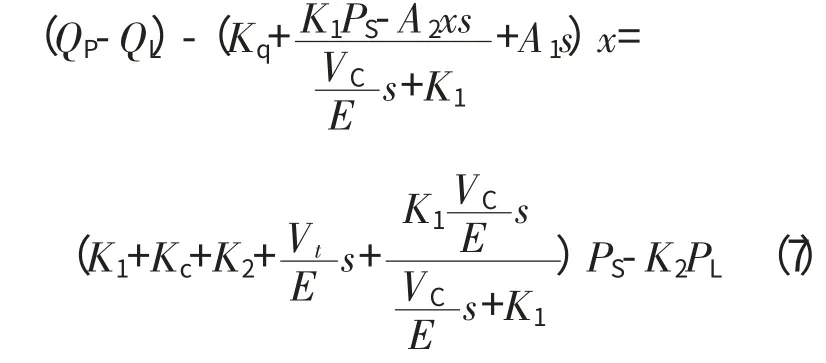

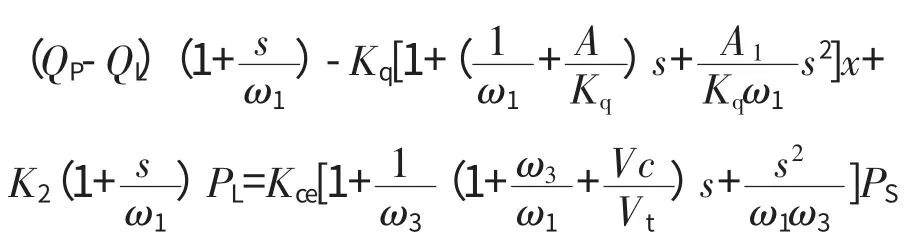

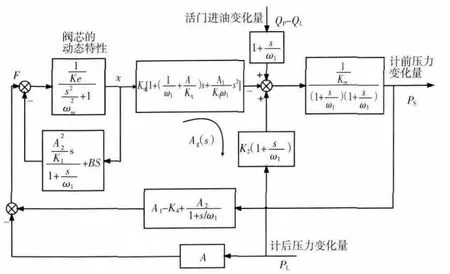

由式(6)、(8)、(11)确定了压差活门的动态特性,得出其系统方框图,如图5所示。该系统包括1个输入、扰动和输出分别为计后压力变化量PL、进口流量变化量Qp-QL和计前压力变化量PS。

图5 压差活门系统

3 系统频域动态分析

从图5中可见,系统只有1个回路。如果在敏感油路上没有节流器,则K1将无穷大,(A/K1)/s 和s/ω12个量都近似等于零,在这种情况下,回路增益函数可直接由图5得出

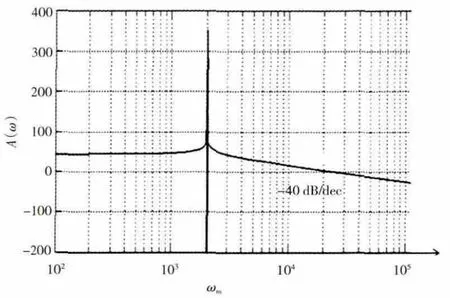

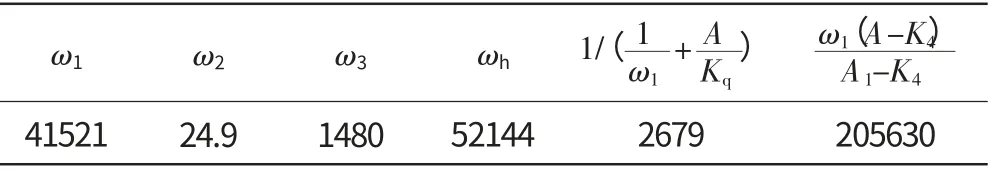

假定Kq/A 处的超前有效地抵消了ω3处的滞后,那么回路的增益函数主要由ωm处的阻尼很小的机械谐振来决定,并且具有类似的波德图,如图6所示。

图6 无节流器时回路增益函数波德图

由于参数Kq、Ke和Kce随工作点变化而变化,2阶因子的阻尼又很小,而且穿越频率出现在斜率为-40dB/dec的线上,因此无节流器的压差活门的稳定性在设计时是无法加以控制的,实践证实该类活门常常发生振荡。

使压差活门稳定的最有效方法[5]是在敏感油路上设置1个节流器,缺点是当阀与突然的流量变化同步时,由于压力Pc升高这个滞后而可能出现很大的瞬时压力超调。但是,对于大多数控制装置而言,为了确保稳定,一般都要牺牲一些精度和响应特性。

从图5中还可见,节流器造成了1个围绕阀芯动特性的速度型反馈,至少可直观地说增大阻尼。通过内回路的闭环响应特性来观察

在阀的实际结构中,液压弹簧的刚度很大,即Kh/Ke>>1。

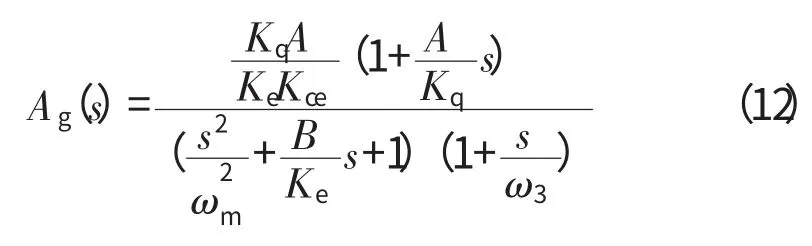

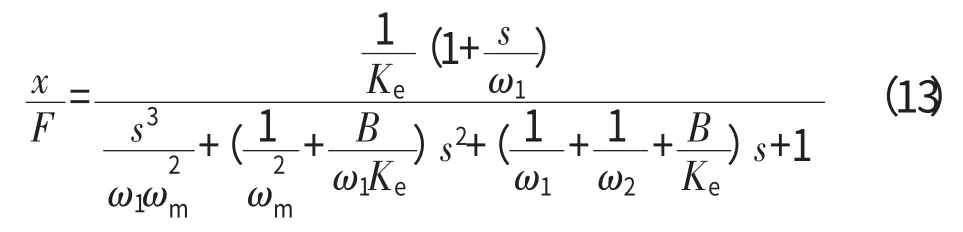

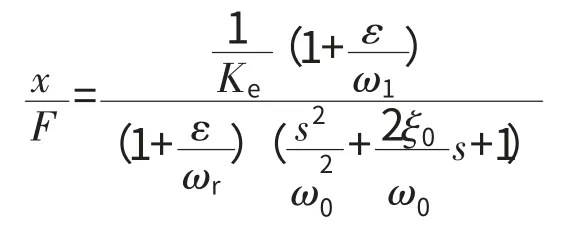

由式(13)可得

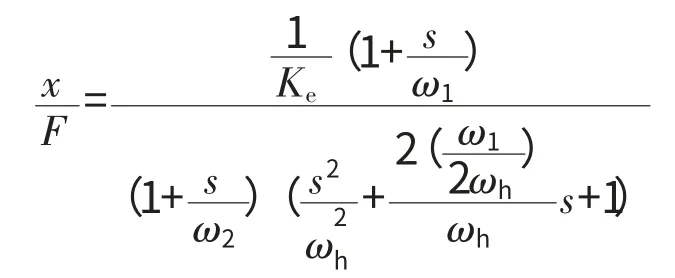

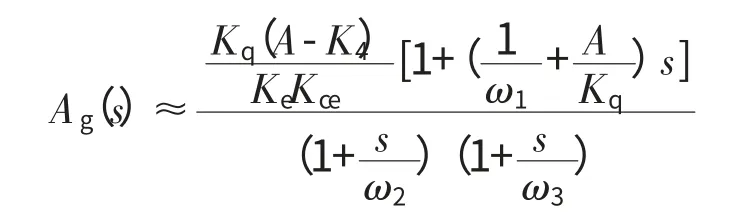

回路的增益函数为

比较式(12)可见,原来的机械谐振频率ωm已被高频液压谐振频率ωh所取代。因此,节流器的作用是形成1个油的容积以构成动态油弹簧。在确定谐振频率时,基本上可由这个油弹簧来代替机械弹簧。此外,在ω2处出现1个低频滞后,对阀的动态特性起主要作用。可以适当选择阀的结构参数来调整ω2,从而控制穿越频率以便使阀稳定工作。

良好设计的回路增益(A-K4)Kq/KeKce总远大于1,并且由于ωh和ω1的数值都很大,因此式(14)可近似写为

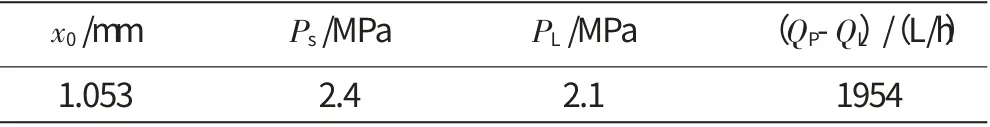

选取的压差活门稳态工作点参数见表1。

表1 某型压差活门的稳态工作点

在此稳态工作点进行小偏量线性化后的回路增益函数中各转折频率值见表2。

表2 转折频率

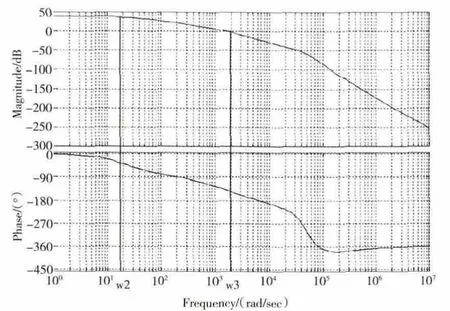

加入节流器的压差活门回路增益函数的伯德图如图7所示。

图7 有节流器时回路增益函数波德图

从图中可见,最先起作用的是ω2,截止频率ωc出现在ω2后,在高频处快速衰减,幅值裕度为20dB,相角裕度为45°,系统稳定。此外,对所有的Vt值回路都是稳定的,甚至在参数Kq、Ke和Kce有很大变化的情况下仍能保持稳定(ωh是很大的)。因此,该活门性能良好,使用条件也不算苛刻。

4 系统时域动态分析

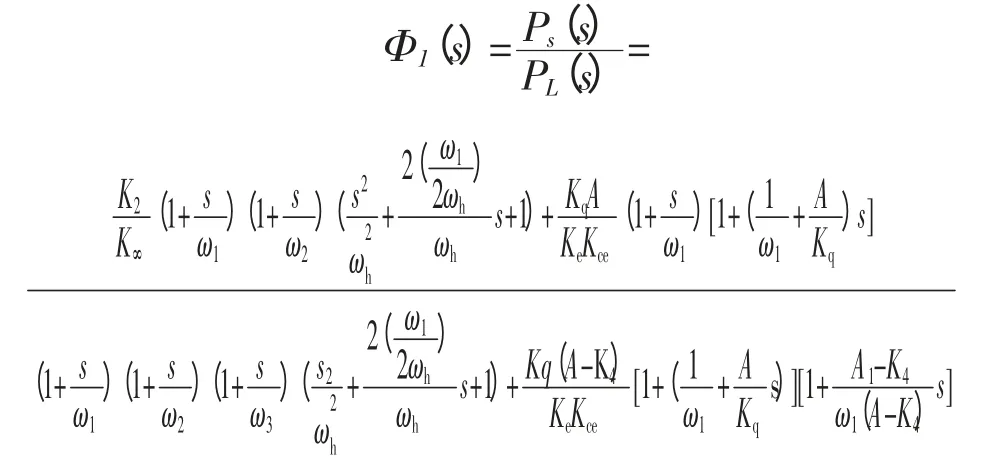

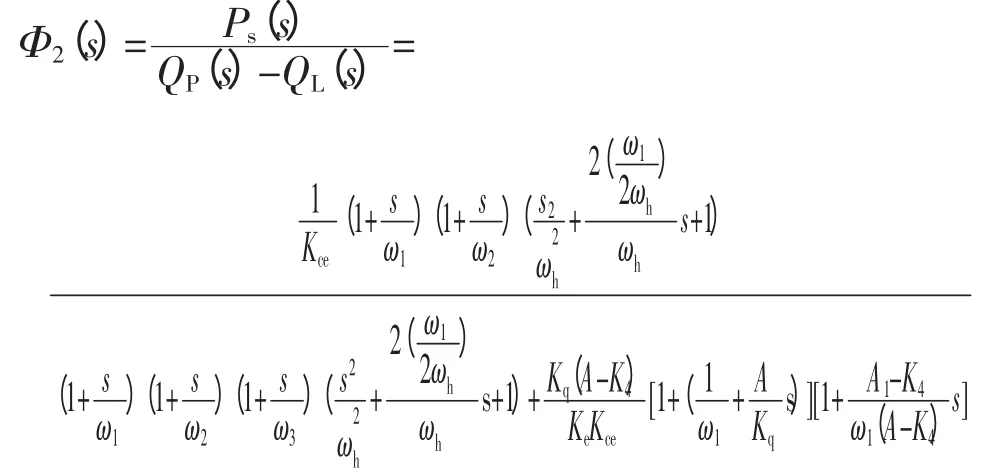

假设压差活门进油量不变,即Qp-QL=0,输入为计后压力变化量PL、输出为计前压力变化量PS的系统闭环传递函数可根据梅森公式从图5上直接写出。

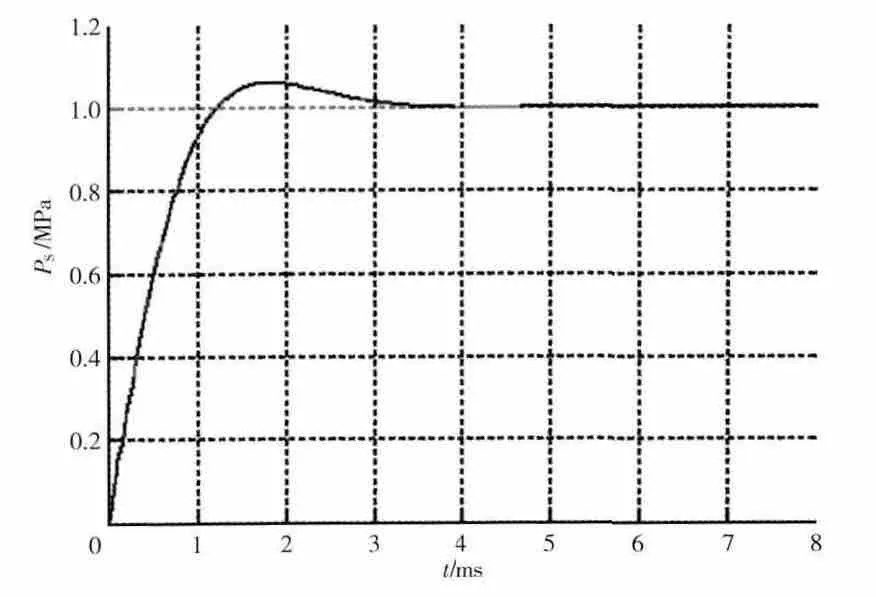

在稳态工作点上给1个计后压力变化量PL(s)=1MPa的阶跃,则计前压力变化量的阶跃响应曲线如图8所示。

图8 计后压力阶跃时计前压力响应

从图中可见,压差活门计前压力能够快速准确跟随计后压力的阶跃,调节时间ts=4ms,超调量δ%=6%,静差ess=0.5%。文献[9]介绍溢流阀的响应时间一般约为2~20ms,Sun公司的RBAC型直接作用式小流量溢流阀响应时间2ms,压差活门动态特性试验由于无专业实验台暂时无法完成,给出其他已知阀的动态响应参数以作参考。

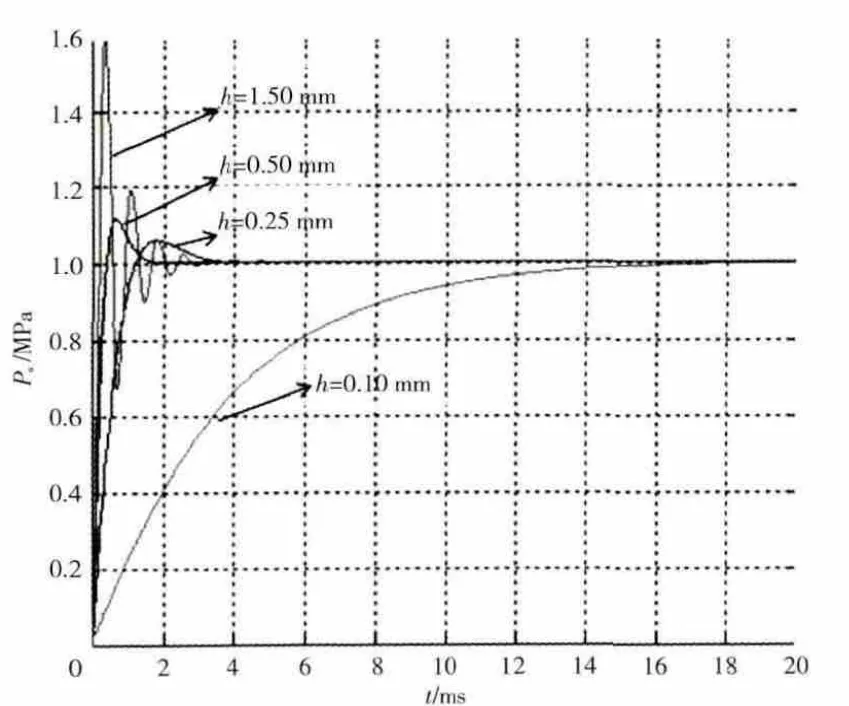

只改变节流器的宽度h,将原宽度由h=0.25mm分别改为h=0.1mm、0.5mm、1.5mm,其余条件不变,在稳态工作点上给1个计后压力变化量PL(s)=1 MPa的阶跃,则计前压力变化量的阶跃响应曲线如图9所示。事实上,改变节流器的宽度h 即改变节流器的流量-压力系数K1,h 越小,K1也越小,节流器的阻尼效果越大,系统的阶跃响应变慢,超调减小。从图9中可见,当h=0.1mm时无超调,但调节时间为20 ms;反之,h 越大,K1也越大,节流器的阻尼效果越小,系统的阶跃响应变快,超调增大,但h 过大会引起系统振荡甚至发散。节流器的设计要兼顾系统的动态性能和稳定性。所以,在时域上的分析也再次证明了节流器的合理设计对于压差活门动态性能的重要性。

图9 不同节流器宽度的计前压力响应

假设计后压力不变,即PL(s)=0,扰动为压差活门进油变化量Qp-QL、输出为计前压力变化量PS的系统闭环传递函数同样可根据梅森公式从图5上直接写出。

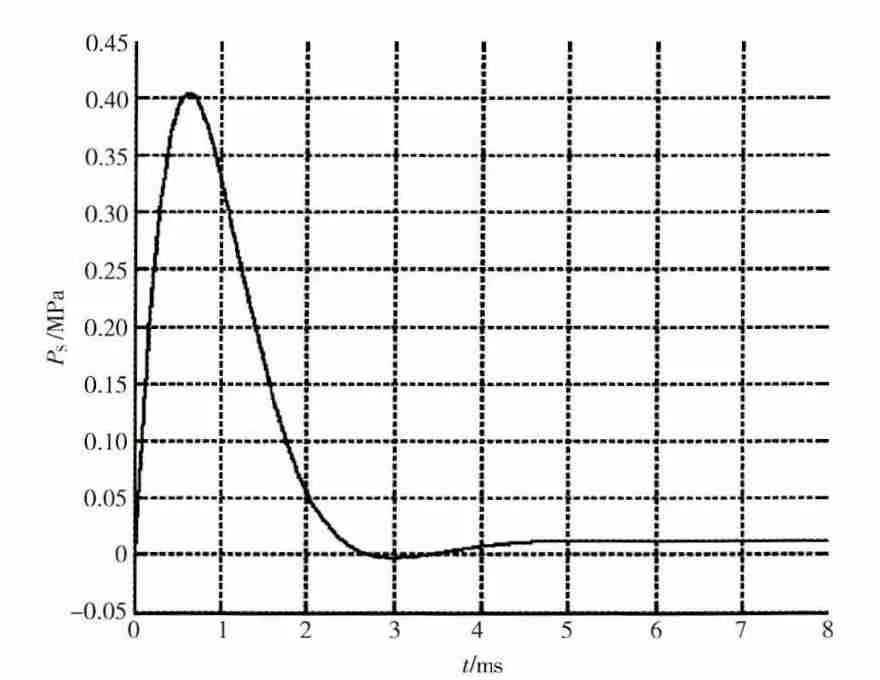

在稳态工作点上给1个压差活门进油变化量Qp-QL=500L/h的阶跃,则计前压力变化量的阶跃响应曲线如图10所示。

图10 进口流量扰动时计前压力响应

从图中可见,计前压力能够快速抵消进口流量扰动带来的压力波动,5ms后即达到稳态,但节流器带来了1个瞬时的压力升高,约为0.4MPa。由于流量增大,达到另1个稳态工作点,计前压力比阶跃前升高了0.012MPa。

5 结论

根据压差活门工作原理,建立了动态数学模型。借助Simulink软件建立模型,分别从频域和时域分析了压差活门的动态性能,得出以下结论。

(1)节流器的作用是形成1个油的容积以构成动态油弹簧。在确定谐振频率时,基本上可由该油弹簧来代替机械弹簧,虽影响了一些响应特性但确保了系统稳定。

(2)节流器尺寸的设计需要兼顾稳定性和响应特性,用理论计算加仿真的方法可以确定最佳节流器尺寸,避免了反复加工试验,大大缩短了时间,节约了成本。

[1]付小磊.航空发动机液压机械控制系统建模与仿真研究[D].北京:北京航空航天大学,2012.FU Xiaolei.Modeling and simulation research on hydro-mechanical control system of aero engine[D].Beijing:Beihang University,2012.(in Chinese)

[2]Ma C Y.Analysis and design of hydraulic pressure reducing valves[J].Joural of Engineering for Industry,1967,66(4):301-308.

[3]樊瑞,张明.导控溢流阀动态数学模型的建立及动态性能分析[J].郑州纺织工学院学报,1997,8(3):58-61.FAN Rui,ZHANG Ming.The establishment of pilot-operated relief valve’s dynamic mathematic model and the dynamic properties analysis[J].Journal of Zhengzhou Textile Institute,1997,8(3):58-61.(in Chinese)

[4]洪威,刘桓龙,王国志,等.无压力超调溢流阀的压力特性研究[J].液压与气动,2012(10):104-106.HONG Wei,LIU Huanlong,WANG Guozhi,et al.Research on pressure characteristics of relief valve without pressure overshoot[J].Chinese Hydraulics&Pneumatics,2012(10):104-106.(in Chinese)

[5]Herbert E’Merritt.Hydrulic control sytems[M].New York:John Wiley,1967:360-374.

[6]李寿刚.液压传动[M].北京:北京理工大学出版社,1994:126-137.LI Shougang.Hydraulics transmission[M].Beijing:Beijing Institute of Technology Press,1994:126-137.(in Chinese)

[7]尚洋,郭迎清,王磊.压差控制器设计参数对燃油计量系统影响研究[J].航空制造技术,2013,39(6):89-90.SHANG Yang,Guo Yinqing,WANG Lei.Study of impact of design parameter of differential pressure controller on fuel metering system[J].Aeronautical Manufacturing Technology,2013,39(6):89-90.(in Chinese)

[8]路甬祥,胡大纮.电液比例控制技术[M].北京:机械工业出版社,1988:198-210.LU Yongxiang,HU Dahong.Electric Hydraulic proportioning control technology[M].Beijing:China Machine Press,1988:198-210.(in Chinese)

[9]张海平.液压螺纹插装阀[M].北京:机械工业出版社,2012:36-43.ZHANG Haiping.Hydraulic thread plug-in valve[M].Beijing:China Machine Press,2012:36-43.(in Chinese)

[10]Wu D,Burton R,Schoenau G,et al.Analysisof a pressure compensated flow control valve[J].Journal of Dynamic Systems,Measurement,and Control,2007,129:203-211.

[11]Amirante R,Vescovo G D,Lippolis A.Flow force analysis of an open center hydraulic direction control valve sliding spool[J].Energy Conversion and Management,2006,47:114-131.

[12]Valde's J R,Miana M J,Nunez J L,et al.Reduced order model for estimation of fluid flow and flow forces in hydraulic proportional valves [J]. Energy Conversion and Management, 2008,49:1517-1529.

[13]Amirante R,Vescovo C D,Lippolis A.Evaluation of the flow force on an open centre directional control valve by means of a computational fluid dynamic analysis[J].Energy Conversion and Management,2006,47:1748-1760.

[14]Fitch E C,Hong I T.Hydraulic component design and selection[M].Oklahoma:Bardyn Incorporation,2004:205-213.

[15]Norense Okungbowa.CFD analysis of steady state fow reaction forces in a rim-spool valve[D].Canda:University of Saskatchewan,2006.