前驱体溶液的pH值对锰基吸附剂脱硫性能的影响

岳彩霞,韩丽娜,王建成,鲍卫仁,常丽萍

1.太原理工大学煤科学与技术省部共建国家重点实验室培育基地,山西 太原 030024;2.太原理工大学材料科学与工程学院,山西 太原 030024

以煤气化为源头的多联产技术是具有广阔应用前景的洁净煤技术之一[1],但在煤气化过程中,煤中的硫会以硫化氢(H2S)的形式进入到煤气中。占煤气中含硫物质的90%左右的H2S 在煤气为原料进一步转化利用的过程中将会腐蚀设备,使催化剂中毒,排放到大气中也将严重危害环境和人体健康[2,3],因此煤气中H2S 的脱除已成为煤转化中的关键技术之一。基于低温脱硫过程中可能引起的“冷热病”和热能损失,利用吸附剂进行中高温煤气脱硫已经成为煤气净化的主要方向,以金属氧化物作为活性组分的干法脱硫以其热效率高、能耗低和脱硫效果好等优势受到越来越多的关注和研究[4]。

目前研究较多的脱硫剂主要有氧化铁、氧化锌、氧化锰、氧化铜和氧化钙脱硫剂[5-11]。氧化铁基脱硫剂在硫化过程中会发生氧化还原反应、硫容较高,但其硫容和脱硫精度都会随硫化温度的升高而降低[12]。氧化锌和氧化铜基脱硫剂在还原性气氛中容易被还原为单质挥发[13],从而影响脱硫剂的硫化性能,单质的生成还会影响脱硫剂的再生过程。氧化钙脱硫剂适用于高温煤气脱硫,但再生过程中容易产生硫酸盐,并释放大量的热易于引起脱硫剂的烧结,导致比表面积下降,影响再次使用[14]。氧化锰基脱硫剂与其它金属氧化物脱硫剂相比,具有反应速度快、硫容高、热稳定性好等优点。其反应速度是氧化锌脱硫剂的4 倍,在温度较高的还原性气氛中不易被还原成单质锰,适用于中高温煤气脱硫。因此本研究选择氧化锰作为活性组分进行中温煤气脱硫用吸附剂制备条件的优化。本课题组前期的工作[15]对比了用超(亚)临界水热合成法和等体积浸渍法制备的锰基吸附剂的脱硫活性,当活性组分的上载量为2.80%和5.60%时,用超(亚)临界水热合成法制备的吸附剂的活性优于用等体积浸渍法制备的吸附剂的活性,原因主要是前者制备的吸附剂的活性组分分散度好于后者[16]。此外,前驱体溶液的浓度、制备温度和浸渍时间对吸附剂硫化性能也有较大的影响[15]。

本研究在前期工作的基础上,重点考察不同pH 值的前驱体溶液对制备的吸附剂脱硫性能的影响。通过X 射线衍射、电感耦合等离子体-原子发射光谱、扫描电镜和N2吸附等表征手段对吸附剂进行相关分析,揭示不同pH 值前驱体溶液对吸附剂脱硫性能影响的本质。

1 实验部分

1.1 吸附剂的制备

吸附剂制备装置由控制系统、加热炉、高压反应釜和气液分离装置四部分构成。超(亚)临界水热制备过程在高压反应釜内进行,高压反应釜由不锈钢材料(316 L)制得,容积为300 mL。反应釜顶部安装的压力表显示反应釜内的压力,反应温度由温控仪调控。

脱硫剂均采用亚临界条件下的水热合成浸渍法制备,选择活性炭作为脱硫剂的载体,将活性炭研磨并筛分至2.00~2.38 mm,放入鼓风干燥箱中120 ℃下干燥2 h,取出置于干燥器中备用。配制浓度为0.23 mol/L 的硝酸锰前驱体溶液,取100 mL 该溶液加入HNO3和NH3·H2O 调节pH 值,为了避免直接加氨水调节时沉淀物的生成,提前在溶液中加入硝酸铵作为缓冲剂。将上述100 mL 混合液与20 g活性炭载体加入到高压釜中,搅拌均匀。将高压釜密封后放置于加热炉中。而后将热电偶插入反应釜中央,压力表接在反应釜顶部。确定各泄压阀关闭后,设定反应温度以及程序升温速率,打开加热开关以5 ℃/min 的升温速率升至350 ℃,并在该温度下恒温30 min(定义为浸渍时间)。关掉加热开关停止加热,缓慢打开泄压阀,使反应釜内压力下降,进行气-液-固三相分离,留在反应釜内的物质即为制备好的脱硫用吸附剂[17]。制得的样品表示为nMnxOy/AC,其中n为前驱体溶液的pH 值。

1.2 吸附剂的表征

吸附剂样品用氮气吸附仪(ASAP2000M,USA)在77 K 下测量等温吸附性能,利用BET 方程计算比表面积。总孔孔容由相对压力为0.95 时的液氮吸附量计算,微孔孔容由t-plot 法得出。

样品的X 射线衍射(XRD)分析在日本理学D/max2500 粉末型X 射线衍射仪(Cu Kα,λ=0.154 056 nm)上进行,扫描2θ为5~85 °,管电压40 kV,管电流100 mA。

采用Nanosem430 场发射扫描电子显微镜(SEM,美国FEI)观察样品整体形貌。吸附剂中活性组分的担载量采用Atomscan16 电感耦合等离子体-原子发射光谱仪(ICP-AES)检测。

1.3 吸附剂脱硫性能评价

吸附剂的脱硫性能采用固定床硫化反应装置进行评价。该装置主要包括石英反应管(长680 mm,∅18 mm×1.5 mm)、对开式加热炉、气体混合罐、程序升温系统、流量计及GC-950 气相色谱仪等。硫化反应气体由来自钢瓶的各高纯气体模拟煤气成分混合得到,典型的模拟煤气组成为55%H2、35%CO、500 mg/L H2S,N2为平衡气。用量筒量取15 mL 新鲜吸附剂并准确称重(用于计算硫容),将称量好的吸附剂置于石英反应管内烧结板上,再将石英管反应器置于加热炉内,使吸附剂床层位于加热炉恒温区。设定硫化温度为350 ℃,升温速率为10 ℃/min,升温过程中通入N2气防止吸附剂被氧化。当床层温度达到硫化温度后开始通入反应气体,气体的空速为2 000 h-1。硫化过程中反应器入口及出口的H2S 浓度使用气相色谱(GC-950,火焰光度PFD 检测器)定时测定,当出口H2S 浓度达到5 mg/L 时认为吸附剂被穿透,关掉加热开关并将硫化反应用气体切换为N2气对吸附剂进行保护,直到床层温度下降至室温取出硫化后的吸附剂放入干燥器中。

穿透时间定义为实验过程中出口气体中H2S 浓度达到5 mg/L(即,脱硫效率降低至99%)时硫化反应持续的时间。穿透硫容定义为吸附剂吸附硫质量和原始吸附剂质量的比值。脱除的H2S 浓度与进口H2S 浓度之比定义为吸附剂的脱硫效率。

2 结果与讨论

不同pH 值的硝酸锰前驱体溶液制备的吸附剂的硫化评价及其穿透硫容结果如图1所示,其中未添加HNO3或NH3·H2O 时溶液的pH 值为3.76。可以看出,前驱体溶液的pH 值大小对吸附剂的脱硫性能影响较大,随着前驱体溶液pH 值的升高,吸附剂的穿透时间逐渐延长,当pH 值增加至7.31 时,穿透时间达到最长,但继续增加pH 值至8.61 时穿透时间明显降低。上述结果表明,通过改变前驱体溶液的pH 值可以对活性炭负载锰基吸附剂进行改性,脱硫效率维持在99%以上的时间可以由375 min增加至1 000 min,穿透时间增加了1.7 倍。

图1 不同pH 值前驱体溶液制备的吸附剂的硫化曲线及其穿透硫容Fig.1 Desulfurization efficiency and sulfur capacity of sorbents prepared with the different pH value precursor solution

各吸附剂穿透硫容随前驱体溶液pH 值的变化规律与穿透时间一样,也表现为随pH 值的升高,开始逐渐增加,当pH 值增加至7.31 时,达到最大,继续增加pH 值至8.61 时显著降低。进一步证实了通过改变前驱体溶液pH 值对活性炭负载的锰基吸附剂进行改性可以改善其脱硫活性,穿透硫容由0.029 7 增加到0.062 9,增加幅度也在1.1 倍以上。

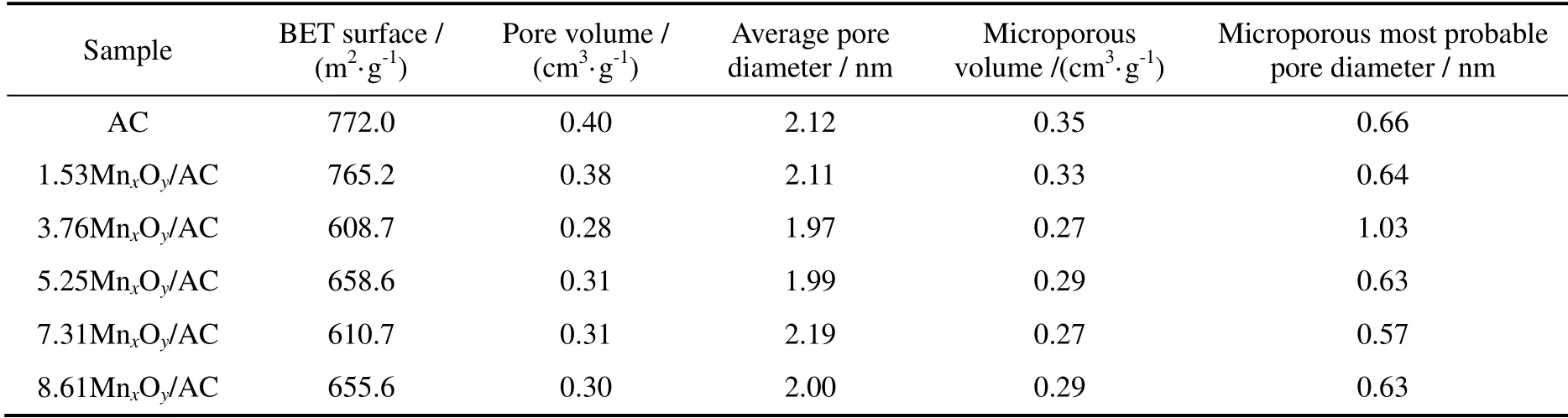

活性炭的孔结构变化与其吸附H2S 的性能存在直接的关联,为了考察前驱体溶液pH 值的改变对活性炭孔结构的影响,对不同pH 值条件下制备的吸附剂进行了BET 孔结构测试,结果如表1所示。

表1 吸附剂和活性炭载体的孔结构分析Table 1 Pore structure parameters of AC support and sorbents prepared with different pH value precursor solution

由表征结果可以看出,前驱体溶液pH 值为1.53 时,制得的吸附剂的比表面积与活性炭载体的比表面积大小最接近。其他样品的比表面积均小于活性炭载体,但各吸附剂之间的比表面积差别并不大。结合吸附剂的硫化评价结果可以推测,吸附剂比表面积的大小与其脱硫性能之间没有直接的联系。孔体积和孔径分布的变化趋势显示吸附剂孔体积大小和孔径分布与脱硫性能之间也不存在直接的联系。

对不同pH 值的硝酸锰前驱体溶液制备的吸附剂进行了XRD 表征,结果如图2所示。可以看出,在制备温度为350 ℃,制备时间为30 min 时,不同pH 值硝酸锰前驱体溶液制备的吸附剂中活性组分相同,都是以Mn3O4的形态负载于于活性炭载体[16],说明前驱体硝酸锰溶液的pH 值大小并不影响吸附剂活性组分的赋存形态。

为了考察前驱体溶液pH值与金属Mn上载量的关系,对不同前驱体溶液pH 值下制备的吸附剂采用ICP 技术测定了Mn 的上载量,结果如表2所示。由表2可知,硝酸锰前驱体溶液的pH 值对金属Mn 的上载量有较大的影响,随着溶液pH 值从1.53升高至7.31,活性组分金属锰的上载量逐渐增大,当pH 值增加到7.31 时,金属Mn 的上载量达到最大值5.24%,几乎增加1 倍,但继续增加pH 值至8.61 时,金属Mn 的上载量降至3.28%,与未调节前驱体溶液pH 值的结果相近。这一结果类似于脱硫活性评价中的穿透时间和硫容的变化趋势。

图2 制备的吸附剂的XRD 图谱Fig.2 XRD patterns of sorbents prepared with different pH value precursor solution

表2 吸附剂中金属Mn 的上载量Table 2 Mn loadings of sorbents

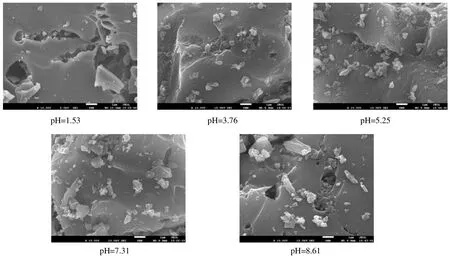

图3 不同前驱体溶液pH 值制备的吸附剂的SEM 扫描电镜Fig.3 SEM images of sorbents prepared with different pH value precursor solution

扫描电镜可以直观地观察到活性组分在活性炭载体上的负载及分散情况,不同pH 前驱体溶液制得的吸附剂的扫描电镜结果如图3所示。图中白色或灰色的颗粒为金属活性组分,深色的部分为活性炭载体,黑色的区域为孔洞或裂隙。活性组分颗粒在载体表面有较好的分散性,颗粒大小为0.5~2 μm。随着pH 值的升高,图片上活性组分颗粒的数目有增加的趋势,这与ICP 的分析结果一致。而当pH值增加到8.61 时,发现活性组分颗粒的分散性降低,并出现相对较大的活性组分团状物。结合吸附剂的脱硫性能可以得出,在不同前驱体溶液pH 值条件下制备的吸附剂的脱硫性能与活性组分的负载量和分散性有一定的关系。活性组分负载量高且分散性好的吸附剂其脱硫活性好。在本实验条件下,前驱体溶液的pH 值为7.31 时,制备的吸附剂活性组分负载量最高且分散性较好,这也是该吸附剂剂脱硫活性好的原因之一。

通过前面的孔结构分析以及电镜分析可知,pH 值的不同并没有对吸附剂的孔结构产生明显的改变,故此认为Mn 的上载量与所用载体的孔结构并没有直接关联。在亚临界水条件下,硝酸锰会发生如式(1)所示的分解反应,生成锰氧化物和氮氧化物。由于氮氧化物为酸性气体,故当亚临界水的pH 值增加时,有利于反应向右进行,从而生成更多的锰氧化物。但在调节前驱体溶液pH 值的过程中发现,当硝酸锰前驱体溶液的pH 值增加至8.9 时,继续加碱,溶液中逐渐生成黄褐色沉淀,放置后沉淀增加,提前加入硝酸铵缓冲剂也不能抑制沉淀。故推断,当前驱体溶液的pH 值为8.61 时,虽然在配制过程中溶液没有产生沉淀,但是放入高压反应釜后,在升温过程中可能生成了沉淀,推断反应有可能生成了棕色的偏氢氧化锰,反应如式(2)所示[18]。故此认为,在较高pH 值溶液中部分硝酸锰溶液中的锰离子在未生成负载于载体上的活性金属氧化物组分之前,就已经生成了碱式氢氧化锰沉淀,从而引起活性组分的上载量降低,且分散性差,进而影响到吸附剂的脱硫性能。

3 结 论

亚临界水热合成法制备吸附剂的过程中,硝酸锰前驱体溶液的pH 值对制备的吸附剂的硫化性能有较大的影响。pH 值越大脱硫效果越好,当pH 值由1.53 增加到7.31 时,脱硫效率在99%以上的硫化时间和穿透硫容都增加了1 倍以上。但当pH 值继续增大至8.61 时,吸附剂的脱硫性能降低。在本研究的吸附剂水热合成制备条件下,前驱体溶液pH 值对活性炭载体上金属活性组分的主要存在形式Mn3O4的形态几乎没有影响,对活性炭孔结构的影响也不大,但对Mn3O4的上载量及其在载体上的分布存在较大的作用,从而导致了吸附剂脱硫性能的差异。

[1]谢克昌.煤化工发展与规划 [M].北京:化学工业出版社, 2005:464.

[2]Swisher J H, Schwerdtfeger K.Review of metals and binary oxides as sorbents for removing sulfur from coal-derived gases [J].Journal of Materials Engineering and Performance, 1992, 1(3):399-407.

[3]Brenneman K A, James R A, Gross E A, et al.Olfactory neuron loss in adult male CD rats following subchronic inhalation exposure to hydrogen sulfide [J].Toxicologic Pathology, 2000, 28(2):326-333.

[4]任秀蓉, 张宗友, 常丽萍, 等.气体净化中的硫化氢脱除技术研究 [J].洁净煤技术, 2008, 13(6):70-73.Ren Xiurong, Zhang Zongyou, Chang Liping, et al.Research progress of H2S removal technique from coal gas [J].Clean Coal Technology, 2008, 13(6):70-73.

[5]Xie W, Chang L P, Wang D H, et al.Removal of sulfur at high temperatures using iron-based sorbents supported on fine coal ash [J].Fuel, 2010, 89(4):868-873.

[6]Li L Y, King D L.H2S removal with ZnO during fuel processing for PEM fuel cell applications [J].Catalysis Today, 2006,116(4):537-541.

[7]Sasaoka E, Hirano S, Kasaoka S, et al.Stability of zinc oxide high-temperature desulfurization sorbents for reduction [J].Energy &Fuels, 1994, 8(3):763-769.

[8]Atakül H, Wakker J P, Gerritsen A W, et al.Removal of H2S from fuel gases at high temperatures using MnO/γ-Al2O3[J].Fuel, 1995,74(2):187-191.

[9]Alonso L, Palacios J M, Garcıa E, et al.Characterization of Mn and Cu oxides as regenerable sorbents for hot coal gas desulfurization [J].Fuel Processing Technology, 2000, 62(1):31-44.

[10]Kyotani T, Kawashima H, Tomita A, et al.Removal of H2S from hot gas in the presence of Cu-containing sorbents [J].Fuel, 1989, 68(1):74-80.

[11]vanderHam A G J, Heesink A B M, Prins W, et al.Proposal for a regenerative high-temperature process for coal gas cleanup with calcined limestone [J].Industrial &Engineering Chemistry Research, 1996, 35(5):1487-1495.

[12]侯相林, 高荫本, 陈诵英.各种金属氧化物高湿脱硫性能比较 [J].环境工程, 1997, 15(3):30-32.Hou Xianglin, Gao Yinben, Chen Songying.High temperature H2S removal over various metal oxides [J].Encironmental Engineering,1997, 15(3):30-32.

[13]Tamhanker S S, Bagajewicz M, Gavalas G R, et al.Mixed-oxide sorbents for high-temperature removal of hydrogen sulfide [J].Industrial &Engineering Chemistry Process Design and Development, 1986, 25(2):429-437.

[14]李彦旭, 李春虎, 郭汉贤.铁钙氧化物高温煤气脱硫剂的制备 [J].燃料化学学报, 1999, 27(6):529-534.Li Yanxu, Li Chunhu, Guo Hanxian.Preparation of iron-calcium oxide hot coal gas desulfurizer [J].Journal of Fuel Chemistry and Technology, 1999, 27(6):529-534.

[15]Qiu B A, Han L N, Wang J C, et al.Preparation of sorbents loaded on activated carbon to remove H2S from hot coal gas by supercritical water impregnation [J].Energy &Fuels, 2011, 25(2):591-595.

[16]Wang J C, Qiu B A, Han L N, et al.Effect of precursor and preparation method on manganese based activated carbon sorbents for removing H2S from hot coal gas [J].Journal of Hazardous Materials, 2012, 213:184-192.

[17]邱 彪, 王建成, 韩丽娜, 等.载体对超临界水浸渍法制备的中温煤气脱硫剂性能的影响 [J].化学反应工程与工艺, 2011,27(3):257-261.Qiu Biao, Wang Jiancheng, Han Lina, et al.Effects of carbon-supports prepared by supercritical water impregnation on desulfurization in hot coal gas [J].Chemical Reaction Engineering and Technology, 2011, 27(3):257-261.

[18]天津大学无机化学教研室.无机化学 [M].北京:高等教育出版社, 2002:419.