机载悬挂装置振动试验安装方式探讨

王清海,周志卫

(1.海军驻洛阳地区航空军事代表室,河南 洛阳 471009;2.郑州飞机装备有限责任公司,郑州 450005)

0 引 言

振动台是进行试验室振动试验的关键设备之一,在对试件实施振动试验之前,需要先把试件安装到振动台上,最简单的安装方式是使用夹具将试件与振动台动圈连接起来。对于振动试验来说,试验夹具的作用远不是连接试件那么简单,它还要负责传递振动激励并使试验件保持或转换到规定的试验姿态。因而设计一个合格的振动试验夹具也并非易事,需要使用专门的设计规范来讨论。

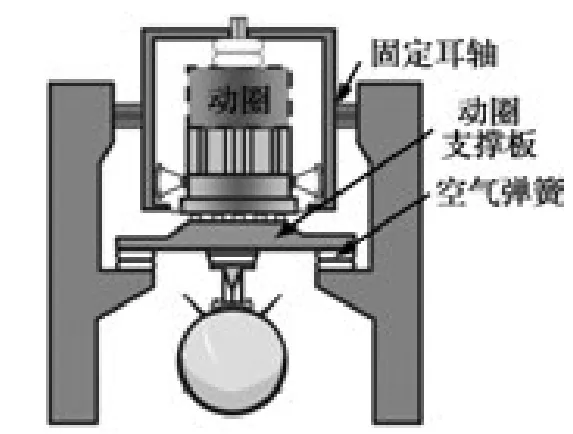

机载悬挂装置是在飞机上挂装、运载和应用机载悬挂物的一种机载设备,常常挂装于飞机机身或机翼的下部,这种安装方式使得其在振动试验时需要使用一种特殊的笼式试验夹具(见图1)。

图1 传统的悬挂发射系统振动试验安装方式

这种笼式振动试验夹具可使用整体结构,也可采用分体式结构,但是按照夹具设计规范[1]和具体应用需求,设计这种大型振动试验夹具有相当的难度,主要体现在以下几个方面:

(1)大型夹具的模态复杂,难以满足各个方向上的刚度要求;

(2)固有频率较低,在挂载状态下,固有频率会随着质量的增大而变小;

(3)夹具重量大,导致试验台的推力不足或裕度减小。

在常规的振动试验台上,解决上述问题是一个难以完成的任务,关于振动试验夹具设计和应用的相关文献也屡见不鲜,但无法从根本上解决问题。

1 现有试验安装方式存在的主要问题

按照国家军用标准提出的“最大限度地模拟实际使用情况”要求,悬挂装置的振动试验不仅需要模拟飞行姿态安装,而且需要在试验过程中和结束后,立即进行功能投放试验。事实上,在部队实际使用中,也曾多次出现过在飞行过程中悬挂装置投放功能异常的情况,这充分说明了上述要求的必要性。

但是,由于受到现有设备条件的限制,目前在悬挂装置的振动试验中,产品需要通过笼式夹具安装在振动试验台上,且在试验结束后,需要先将产品和悬挂物分别拆下,然后安装在另外的投放试验台上进行投放试验。这种方式存在以下缺点:

(1)试验实施难度大。由于悬挂装置外形和重量较大,安装接口形态各异,携带悬挂物的重量和数量也各不相同,为了满足各类悬挂装置的安装要求,笼式夹具外形尺寸和重量均较大,这种情况将带来夹具设计难度大、设备推力不足和由于试验难以实施而导致的试验进度延误等一系列问题;

(2)产品不能按实际状态参加试验考核。由于现有振动台不具备投放条件,为了安全起见,悬挂装置在振动试验时不能安装真实抛放弹或充入高压氮气,试验状态与挂飞状态不一致,因而不能完全、正确地考核产品的振动适应性;

(3)试验后投放时已改变了试验件状态。在振动试验后进行产品功能投放时,需要将产品和悬挂物分别拆下,转移至专用投放试验台上重新安装,实施投放。这种做法造成在转移过程中改变了振动试验后的产品状态。

2 倒置式振动试验台的提出

悬挂发射系统在飞机上的安装方式是自上而下的,基于这个特征,如果将振动台倒置为台面向下,试验安装将得到大大简化。

对机载悬挂装置来说,采用振动台倒置的方式来实施振动试验是非常合理的选择。采用这种方案,只需要将悬挂装置通过专用夹具直接安装在振动台台面之下,即可完成试件的安装,这不仅大幅度简化了试验夹具,也使得试验安装方式变得更加简单快捷。

这种将振动台倒置的想法最早于1999年被提出,但限于当时的技术水平,没有实施的可行性,且需求并不迫切。近几年,考虑到悬挂装置变得越来越大、挂载越来越重、结构越来越复杂,以现有安装方式试验实施难度越来越大,这种倒置式振动台的想法又一次被提出来。与此同时,国内大型振动试验台的设计制造技术也日趋成熟,使得悬挂发射装置倒置式振动试验方案有了可实施性。

同时,按照国家军用标准GJB1063 系列标准的要求,悬挂装置在振动试验过程中和试验后,需要立即进行投放试验[2],且需要保持与振动试验相一致的技术状态,而目前的试验安装方式无法满足这一要求。如果采用倒置式振动试验系统,这一问题则迎刃而解。

3 悬挂装置采用倒置式振动台进行试验的优势分析

倒置式振动投放试验系统是采用倒置式安装的振动台进行悬挂发射系统振动试验,并在振动试验结束后,在不改变试件状态的条件下进行悬挂物投放分离试验的专用试验设备。这种试验方式具有以下显著优点:

(1)不再需要笼式振动试验夹具,只需要简单的转接夹具,简化了振动试验的安装方式;

(2)试验夹具的简化使得振动台的推力能够得到充分的利用,且传递特性也得到大幅改善;

(3)不再受笼式振动试验夹具空间的限制,可以安装任意形态的悬挂发射系统和悬挂物;

(4)可以使用全状态的产品,完全模拟空中挂飞状态进行试验;

(5)可按国家军用标准要求在不改变试件状态的条件下进行投放试验;

(6)不再需要对悬挂物实施防护,避免了悬挂物意外释放对振动试验台可能造成的损害。

基于以上原因,在悬挂发射系统的振动试验中,美国、法国等发达国家也普遍采用了振动台倒置的安装方式,解决了振动环境投放分离试验的问题。

4 倒置式振动台技术方案

如前所述,倒置式振动台与普通振动台的最大区别是在自然状态下其台面为垂直向下,但从结构和构成来说,倒置式振动台和传统振动台并没有本质的区别,因为目前几乎所有的振动台台体都可以手动或电动转动,倒置式只是将台体转动了180°而已。

但是,现有的振动台并不能直接倒置使用,原因有以下两点:一是倒置后原有的动圈悬挂和支撑方式不能适应载荷方向的变化,需要加以改进;二是在进行水平方向振动时,现有的水平滑台的接口形式仍难以满足悬挂装置在振动中进行投放的要求。

为了解决上述问题,针对倒置式振动台关键部件提出了下述技术方案:

(1)动圈(试件)支撑方式的改进

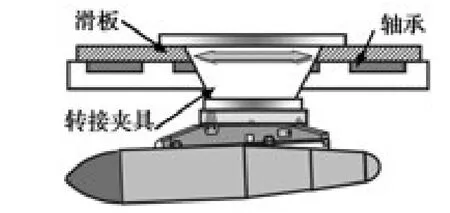

动圈是振动台的关键部件之一,除了用于连接受试的产品(通过夹具)并将振动激励载荷传递到受试产品之外,其另一个重要用途是将受试产品支撑到振动台的平衡位置,否则装有试件的动圈将不能保持其在磁场中的平衡位置而无法完成振动试验。对于动圈(试件)支撑功能,通常采用内部气室支撑和空气弹簧支撑两种方式[3]。

由于倒置式振动台的动圈是向下的,因而动圈的支撑方式需要特殊设计,最简单而有效的方式是采用独立于振动台的外支撑装置,采用这样的方式,现有振动台不需要作任何改变。图2 所示为这种独立支撑装置的结构和工作原理。

图2 倒置式振动台的动圈支撑方式

(2)水平滑台结构的改进

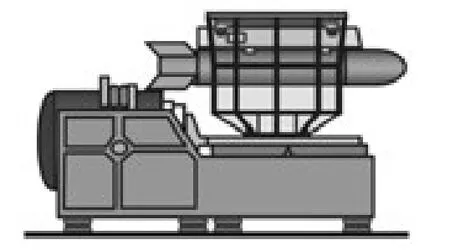

水平滑台是振动台完成水平方向振动试验的必备附件,图3 所示为目前悬挂发射系统水平方向振动的典型实施方式,即振动台旋转到水平位置与水平滑台对接,试件系统通过笼式夹具安装到水平滑台上。

图3 目前水平方向振动试验的实施方式

为了简化试验安装方式,水平滑台也可以采用倒置式安装接口,即在水平滑台中部设置安装接口,滑台基座下面预留试件安装位置。这样,水平方向振动可以与垂向振动一样摆脱笼式夹具的烦扰,采用同一套夹具即可完成所有方向的振动试验,如图4 所示。

图4 在水平方向上的倒置振动试验实施方式

目前,国内的水平滑台一般采用技术和制造难度较低的静压轴承滑台,这种结构的水平滑台在抗倾覆和偏转力矩方面具有优势,且易于实施上述倒置式改造。

5 倒置式振动台的风险分析[4 -6]

倒置式振动试验台的提出,从根本上改变了悬挂发射装置振动试验的安装方式,简化了安装环节,降低了夹具设计和加工难度。

但是,在应用之前,应对潜在的技术风险和安全风险进行充分分析和估计,并针对这些风险采取措施。

(1)倒置式振动方式的设计风险

由以上分析可以看出,采用倒置式振动台,从试验设备来说,其结构变化不大。在垂向振动时,只需要增加外置式动圈支撑装置;而在水平方向振动时,则需要增加转接夹具,且需要对水平滑台进行特殊的结构承载设计。不过,这些变化所采用的均是成熟的结构设计技术,因而具有可行性。

同时,采用倒置式振动台之后,安装结构形式的变化与传统的笼式夹具相比,不仅结构简、质量轻、刚性好,且传递特性得到了大幅改善。

(2)系统隔振要求及其影响分析

由于悬挂装置挂装悬挂物质量大,振动试验量值大,若不采取有效的隔振设计,振动试验时会对试验台框架和地基产生不利影响,可能引起试验台框架共振、降低设备使用寿命,严重时可能通过地基传递振动,影响周围其他设备的正常运行。

振动台隔振就是在动圈(试件)与台体基础之间设置隔振装置,目的是降低或消除振动对基础结构的影响。在振动台行业,一般采用空气弹簧隔振,隔振频率一般选择低于试验频率范围的底限,通常选择为2.5 Hz 以下。通过合理选用空气弹簧的承载能力和额定工作压力,可以很好地满足上述隔振要求。

(3)振动中投放对试验系统的影响

使用倒置式振动试验台可以给悬挂发射系统的振动试验考核带来诸多便利,也更加符合相关军标的要求,但也给试验设备和试验实施过程带来不利影响。

a. 投放载荷对振动试验台的影响

在振动试验中投放时,存在两个问题:一是弹射过程会对振动台动圈及其悬挂组件和水平滑台施加冲击载荷,这一载荷可能损坏相关组件,或使悬挂组件改变悬挂特性;二是弹射载荷可能导致动圈行程过大,从而使试验系统过位移而停机,导致试验中断。

对于上述问题,需要在振动试验系统的设计上加强动圈及其悬挂组件和水平滑台的抗冲击载荷能力,同时,调节悬挂系统阻尼,使其在冲击载荷作用下不致出现过位移而停机。上述措施可能涉及到机械系统和功率放大器的综合设计。

当上述措施难以实施或奏效时,建议采取停机后投放的方式,即在振动试验结束后,将台面锁定在中间位置(锁紧动圈支撑件),再实施投放。此时,冲击载荷直接作用在锁定装置上,并通过锁定装置将冲击载荷传递到设备基础。在此过程中,不需要对试件进行任何操作,且动圈不受载。因而,可以解决上述一系列问题,又保证试件在投放时的状态与振动时的状态保持一致。

b. 悬挂物的缓冲问题

当振动中或结束后投放时,悬挂物在弹射载荷和重力作用下下落,据估算,其下落到地面的速度可达至少10 m/s。重达1 000 kg 的悬挂物以10 m/s 的速度下落将对地面产生巨大的冲击能量,这对地面和设备都将产生不良影响。

为了消除上述影响,可采用高密度低回弹海绵(又称记忆海绵)作为缓冲材料。这种新型海绵采用高密度发泡材料制成,具有较高的刚度、强度和质量密度。当重物下落对海绵产生压缩时,材料中的空腔会以一定速度排出空气,从而吸收冲击能量;当重物能量被完全吸收后,该材料不会像传统海绵那样迅速恢复,因为其吸收空气的速度较慢,回弹量很小,也就不会出现悬挂物回弹碰坏产品和设备的问题。

(4)倒置式振动方式的安全风险

采用倒置式振动方式,在产品安装、设备维护和维修方面将会带来一些变化,例如:在产品试验安装方式上,传统的吊车起吊方式将变为托架举升方式。而在设备日常维护方面几乎没有不同。

在设备维修时,需要先将动圈支撑件拆掉,再将振动台转为动圈朝上状态,随后可以像维修普通振动台一样进行检查和修理。

在试验操作过程中,需要注意重物从高处掉落的风险,这种风险与在高处运行的其他类型的设备是类似的。避免高处掉物需要从设备设计和使用管理两个角度去解决。

由以上分析可以看出,与其他设备相比,倒置式振动试验台的安全风险并不高,甚至还要低于大部分现有试验设备,只要加强管理,规范操作,并使试验人员养成良好的工作习惯,这些风险都可以规避。

6 结 束 语

倒置式振动台虽然在国内未见应用,但在国外的悬挂发射系统的振动试验领域已经成功应用多年。倒置式振动试验台在悬挂发射系统的振动试验中具有无可比拟的巨大优势,且技术成熟度高,设计制造的技术风险和使用操作的安全风险较小,应积极开展研究、设计和应用。此外,在动圈支撑结构和水平滑台的设计方面,还需要在实施过程中针对具体应用进行工程化设计,以增强设备的抗载荷能力。

可以预见,倒置式振动试验台的应用,将彻底解决困扰多年的悬挂发射装置在振动试验过程中不能进行投放检测的问题,产品对振动环境适应性可以得到更加真实和严格的考核,这将有利于提高试验水平和产品实物质量,有效降低主机试飞风险。

[1]Klee B J,Kimball D V,Tustin W. Vibration and Shock Test Fixture Design[M]. Tustin Institute of Technology,1971.

[2]GJB1063A-2008,机载悬挂装置试验方法[S].

[3]张巧寿.振动试验系统的现状与发展[J]. 航天技术与民品,2000 (8).

[4]王清海,刘仲敏,陈小兵,等. 基于Partran/Nastran 的发射装置振动特性设计[J].航空兵器,2011(2):52-56.

[5]刘相秋,闫胜彦,史明丽,等.辅助支撑系统对细长体结构振动响应分布影响的研究[J]. 航空兵器,2012(4):42-44.

[6]张鹏,张金鹏. 变结构控制的抖振问题研究[J]. 航空兵器,2013(2):9-13 .