某雷达产品电源组件结构动态响应及热仿真

尹甲人,常 逾,杨光辉

(中国空空导弹研究院,河南 洛阳 471009)

0 引 言

军用雷达技术的不断发展,使得各型雷达装备的性能不断提高,要求雷达产品的功率越来越大,供电种类越来越多,可靠性也越来越高,这些都对雷达产品的供电提出了新的挑战。雷达产品的供电具有特殊性,需要对装备电源进行二次转换,电源组件实现了这一功能。作为雷达产品的直接供电单元,电源组件的电压稳定性、提供电流能力、高低温条件下工作的可靠性等都会直接影响到雷达产品的性能指标[1]。

优秀的电源组件不仅要具有良好的电气性能,对其结构形式也有更高的要求。某型雷达产品不仅要求电源组件具有大功率稳定电流电压输出,还要求其具有抗大机动过载,能够耐高温等环境,这些要求都为电源组件的结构设计提出了新的要求。

本文以某雷达产品的电源组件结构为研究对象,运用有限单元分析法,借助于UG NASTRAN软件,首先对电源组件的结构模型进行简化,以便进行有限元分析;在简化模型的基础上,对其进行有限单元网格的划分,并分别开展动态响应和热仿真分析。根据分析结果,对电源组件结构进行局部设计优化,并进行仿真验证[2]。

1 电源组件动态响应

采用Siemens 公司的UG NASTRAN 103 response simulation 功能模块进行电源组件的动态响应分析。在原有三维数据模型的基础上进行模型简化,对简化后的模型实施网格划分,在网格划分的基础上定义材料单元的属性;之后建立求解模型,对求解器进行参数编辑;最终通过求解得出电源组件的模态信息和在此基础上的动态响应[3]。

1.1 仿真用模型建立

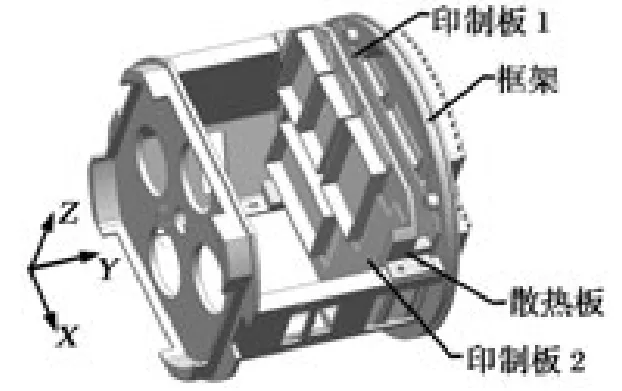

在UG 中由原三维实体模型生成理想几何体并对其进行适当简化:去掉螺纹孔、倒角、圆角及不影响仿真结果的局部几何特征;为减少仿真过程中的计算量,对电源组件的印制板进行简化处理,即把板上器件作为集中质量分布在印制板上;为更好地模拟电源模块的结构及热特性,对电源模块进行模型替代。图1 为电源组件简化后的几何模型,主要由框架、散热板、印制板1、印制板2等组成。几何模型与原三维模型具有同步功能,能够及时体现三维模型上参数的更改,可以方便快速地进行参数化有限元分析以及迭代优化设计[4]。

图1 理想化的电源组件几何模型

1.2 有限元网格划分

在网格划分过程中,首先要对装配体之间的连接进行处理。电源组件的零件、模块、印制板之间采用的是螺钉连接方式,对于螺钉连接的有限元处理方式是多种多样的,有利用弹簧单元模拟螺栓连接刚度、用刚性连接来等效连接、用等效接触区域近似模拟等多种方法[5]。但经长期研究证明,在模拟过程中的螺钉预紧力、零件表面平面度及粗糙度、垫圈、螺纹胶等一系列非线性因素的影响都很难量化,很难准确等效连接。因此,直接采用刚性连接来等效螺钉连接。

为了实施电源组件的动态响应仿真,建立点到面的刚性连接单元,以便于激励的加载。这样只需要把随机振动的加速度功率密度(PSD)谱加载到激励点上,就可实施对整个产品的随机振动激励。有限元分析模型如图2 所示,网格划分采用六体网格,混合节点[6]。

图2 电源组件有限元模型

1.3 设置求解参数进行运算

电源组件的动态响应仿真是在其模态分析基础上进行的,即在求解结构动态响应之前,应先求出电源组件的各阶模态。在求解模态的过程中,要对求取的固有模态频率范围进行定义,为了能够完整反映在PSD 激励下的动态响应特性,设置与试验谱带宽相同的频率求解范围(20 ~2 000 Hz)。

试验谱如图3 所示,其中,w2=0.04。

根据公式m = 10lg(wi+1/wi)/log2(fi+1/fi),求得w1=0.01[7]。

1.4 仿真结果分析

根据仿真结果,得出模型前30 阶固有频率。为减少计算量,可以通过分析激励方向模态质量比,将影响小的模态(通常以0.5%为底线)进行抑制,最后留下对激励方向敏感的固有频率列表,如表1 所示[8]。

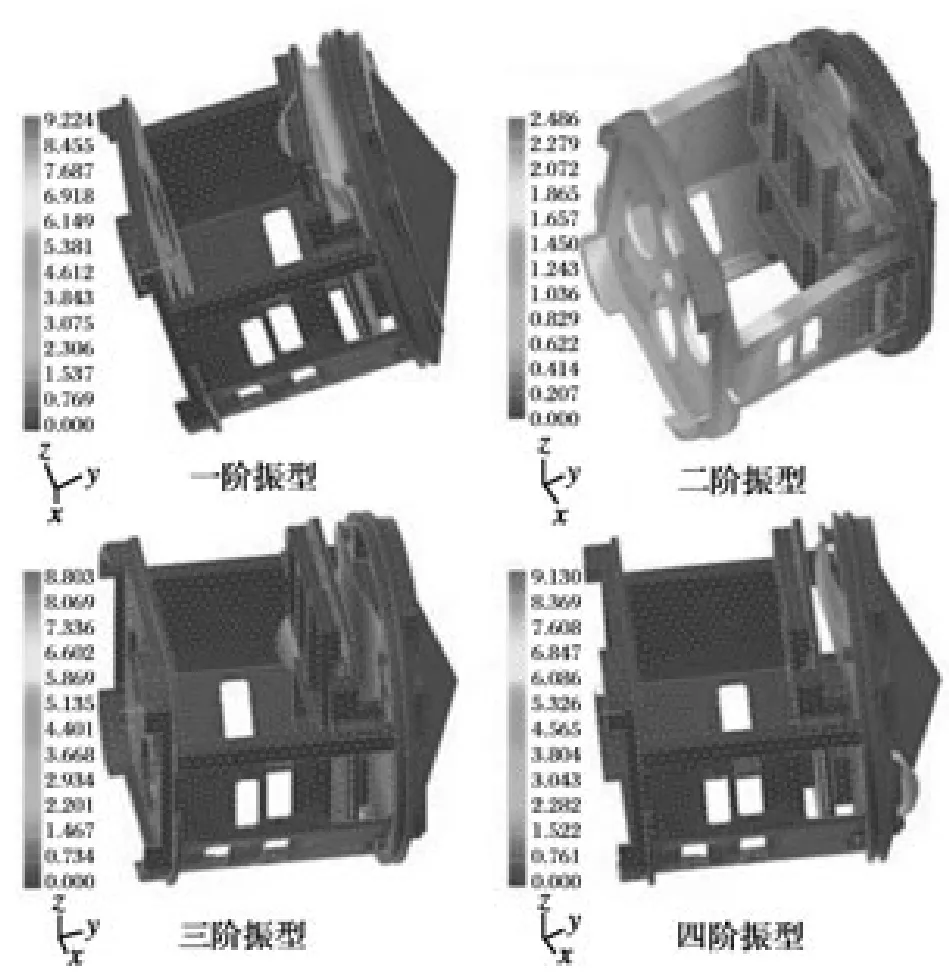

表1 中,前四阶的固有频率分别为256.2 Hz,430.1 Hz,479.6 Hz,483.3 Hz,其模态云图如图4所示。

图4 电源组件前四阶模态云图

从前四阶模态云图可以看出电源组件强度的薄弱环节为印制板1 部位。为详细分析激励状态下的薄弱部位,把试验谱加载到建立的激励点上,选择敏感方向Y 向为激励加载方向,生成均方根应力云图如图5 所示。从图5 可以看出,Y 向随机振动时的最大1σ 应力为10.59 MPa,发生在散热板与印制板1 的安装接口处,3σ 应力为31.77 MPa。

图5 随机响应下应力云图

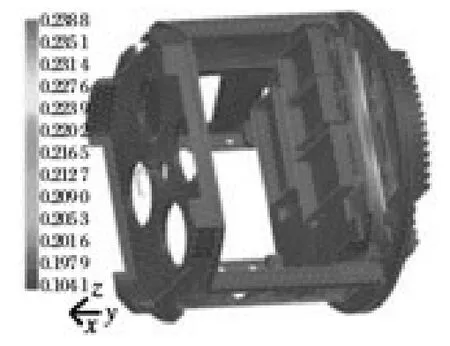

图6 为电源组件在Y 向随机振动载荷下的位移响应云图,图中最大位移为0.238 8 mm,位于印制板1 的顶端部位。

图6 随机响应下位移云图

2 电源组件热分析

2.1 热分析类型

热分析一般分为稳态和瞬态两种。

稳态分析:系统净热流率为零,即流入系统的热量加上系统自身产生的热量等于流出系统的热量,则系统处于热稳态。在稳态热分析中任意节点的温度不随时间变化。

瞬态分析:瞬态传热过程是指一个系统的加热或冷却过程。在这个过程中系统的温度、热流率、热边界条件以及系统内能都随时间明显变化[9-10]。

对于雷达产品电源组件而言,其正常的生命周期很短暂,可以运用瞬态分析,但考虑到作为雷达产品的供电单元,在产品调试过程中要持续供电,因此严格考核等级,采用稳态分析[11]。

2.2 电源组件稳态分析

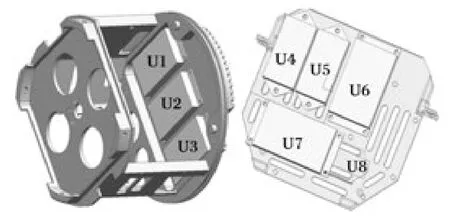

随着电源组件工作状态变化,热耗也在不断变化,在分析时严加考核,取各器件工作时的峰值功耗作为热负载,电源组件各功率器件安装位置如图7 所示,各个器件的峰值功耗如表2 所示。

图7 电源组件功率器件安装位置

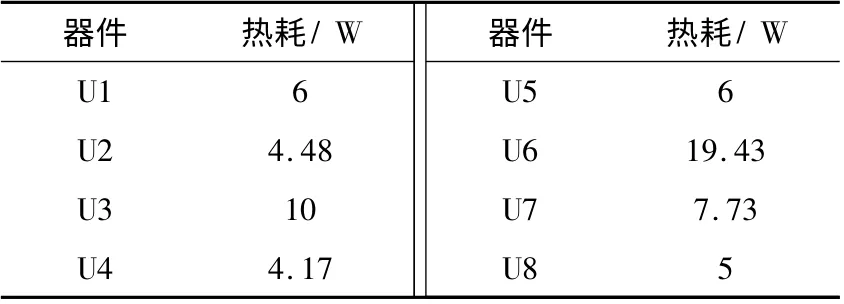

表2 各个器件的峰值功率

电源组件稳态热分析的关键是要设置各发热器件与结构件之间的热阻,热阻的大小会直接影响到各器件的最终温度。装配过程中,发热器件与结构件之间涂覆导热硅脂,用螺钉固定,采用推荐热阻2.32 cm2·K/W[12]。电源组件热分析有限元模型如图8 所示。

设置初始环境温度为20 ℃,与周围环境空气对流换热系数为4 W/(m2·℃),采用NX NASTRAN的热分析模块进行稳态热分析,其结果如图9 所示。从图9 中可以看出电源组件达到稳态后,其最高温度为119.62 ℃,出现在功耗最大的器件U6 处,最低温度为54.89 ℃。根据器件手册可知,在器件壳温不大于125 ℃时,器件均可正常工作,因此电源组件的热设计符合指标要求。

图8 电源组件热分析有限元模型

图9 电源组件温度云图

3 结 论

通过对电源组件进行定向随机动态响应分析,发现应力集中出现在印制板1 与散热板的连接部位,最大变形位移出现在印制板1 的上边缘中部位置。根据分析结果得出的最大应力值及位移值来看,其数值远远小于结构件的屈服强度及其允许变形量,即随机响应过程中对电源组件的结构设计能够正常工作。为了提高电源组件的整体刚度,可以在印制板1 与散热板之间增加连接螺柱并增大尺寸,调高结构设计余度。

通过热仿真分析结果可以看出,高温区域主要集中在最大功耗器件U6 处,最高温度小于器件额定温度上限,因此满足热设计要求。

[1]陈玉振,周勤.基于ANSYS 的雷达结构强度分析[J].电子机械工程,2011,27(1):50-52.

[2]沈德刚.某机载雷达天馈伺系统随机振动分析[J]. 电子机械工程,2013,29(5):1-3.

[3]王勖成. 有限单元法[M]. 北京:清华大学出版社,2003.

[4]张洪武,关振群,李云鹏,等.有限元分析与CAE 技术基础[M].北京:清华大学出版社,2004.

[5]程来,宋言明,李贺,等.基于等效接触区域的螺栓连接结构模态分析[J].机械设计与研究,2012,28(2):44-47.

[6]刘延柱,陈文良,陈立群.振动力学[M].北京:高等教育出版社,1998.

[7]洪宝林.随机振动试验谱形参数计算方法[J]. 航空计测技术,1995,15(5):12-15.

[8]邓兆祥,李兴泉,章竟成,等.基于有效模态质量的子结构主模态选择方法[J].汽车工程,2013,35(6):543-547.

[9]陶文铨.数值传热学(第2 版)[M].西安:西安交通大学出版社,2001.

[10]余建祖,高红霞,谢永奇. 电子设备热设计及分析技术(第2 版)[M].北京:北京航空航天大学出版社,2008.

[11]叶菁.相控阵雷达天线的热设计[J]. 电子机械工程,2001(1):42-45.

[12]王健石,朱东霞. 电子设备热设计速查手册[M]. 北京:电子工业出版社,2008.