车用柴油机高承载铝质气缸盖设计研究

张全中,魏志明,马军华,任贵峰,刘长振,白军爱

(中国北方发动机研究所,天津300400)

车用柴油机高承载铝质气缸盖设计研究

张全中,魏志明,马军华,任贵峰,刘长振,白军爱

(中国北方发动机研究所,天津300400)

随着发动机机械负荷和热负荷水平的不断提升,不仅对材料性能提出更高要求,同时也对设计技术水平提出了更高的挑战。通过对5种采用强化措施的集成方案进行仿真分析对比,得到一种骨架式气缸盖方案为性能最优方案,该方案将螺栓柱、喷油器安装柱、顶板加强筋和火力面作为相互关联的主要承力结构。经热疲劳与机械疲劳可靠性考核试验验证,进一步证实该种承受20 MPa最大爆发压力的铝质气缸盖结构设计是合理的。

动力机械工程;气缸盖;高承载;铝质;设计方案;试验验证

0 引言

为满足未来战场上战车具有轻量化和高机动性能要求,柴油机必须具备高的功率密度。提高柴油机的升功率和最高爆发压力pmax是提高功率密度的有效措施。

现代车用柴油机的升功率和最高爆发压力不断升高[1](如图1所示),目前,国际上最先进的战车柴油机的升功率已经达到92 kW/L,升扭矩已经超过200 N·m/L,并将开发出更高升功率和升扭矩的柴油机,为了达到上述目标,多数柴油机生产厂家均采用铸铁材料,如国内一汽无锡柴油机厂的奥神6DM和奥威6DL系列柴油机用气缸盖、潍柴动力股份有限公司的中重型柴油机所用气缸盖、昆明云内动力股份有限公司开发的系列柴油机气缸盖均采用HT250或HT300;国外,荷兰达富公司开发的12.9L I-6柴油机使用蠕墨铸铁,福特-屋太尚9.0L I-6柴油机使用蠕墨铸铁气缸盖,德国道依茨柴油机气缸盖采用合金铸铁[2]。为了满足车辆轻量化设计需求,需采用轻量化设计技术,铸铁材料已经不能满足未来设计需求,使用铝合金等轻质材料是大势所趋。要设计能承受最高爆发压力为20 MPa的柴油机铝质气缸盖,同时使热负荷及机械负荷不超过当前技术水平所能达到的上限,必须寻求气缸盖采用新的设计方案。

图1 柴油机高爆压与升功率的发展趋势Fig.1 Development trends of peak stress and power per liter for diesel engine

本文针对高功率密度柴油机的设计要求,提出不同的铝质气缸盖设计方案,并采用多样的结构仿真分析计算作为技术支撑,确定一种骨架式气缸盖结构为较优方案。以此方案基础,开展热机耦合仿真分析及试验验证工作,经机械疲劳与热疲劳试验的双重考核试验,证实该种承受20 MPa高载荷的骨架式铝质气缸盖方案结构设计是合理的。

1 设计方案

为了在最高爆发压力为20 MPa甚至更苛刻的边界条件下仍能获得一种功能合适、品质好、坚固耐用、易于制造和较为经济的解决方案,必须采取相应的结构设计措施以补偿增大的负荷:1)增设加强筋;2)刚度均匀分布,避免刚度突变;3)优化过渡圆角;4)采用能减小工作状态引起火力面底板弯曲的结构;5)减小温度梯度,避免受热膨胀产生的热应变受到阻碍,而产生过高的应力;6)通过设计合适的冷却水套形状,确保足够的冷却液流量和高的冷却速度,特别是热负荷较高的气缸盖火力面和喷油器周围。

在气缸盖设计过程中,为了在有限的结构空间内布置各种功能元件,例如:喷油器、气门、进气道、排气道和缸盖螺栓等,同时满足减轻质量、铸造与机械加工工艺等方面的技术要求,必须采用折衷的方案实现上述目标。

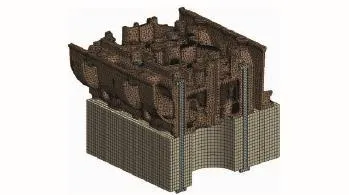

综合上述6种强化措施,确定一种骨架式铝合金四气门气缸盖的结构为基本设计方案(如图2所示,下文称为F0方案),同时,提出4种基本方案的衍生方案与基本方案进行分析对比。F1方案为F0方案中隔板与火力面之间的喷油器衬套处应力传递通道切断(如图3所示)。F2方案是将气缸盖顶板的加强筋去除,降低螺栓孔与喷油器衬套之间的关联。F3方案是F1与F2方案的集成。F4方案中除缸盖顶板外,喷油器衬套与其他部分无关联。

图2 气缸盖F0方案Fig.2 Scheme F0 of cylinder head

2 仿真分析

2.1刚强度仿真分析对比

在气缸盖仿真分析中,对重要结构,如燃烧室、进排气道、水腔等,尽可能保留原有的空间位置及结构形式、尺寸,不作大的简化。对其他地方,在不影响网格划分质量和计算精度的范围内,进行适当的简化[3]。网格单元选择采用四节点的四面体单元,将机体简化成一个薄板,薄板底面采用全约束边界条件,为减少单元格数量,选择中间某一缸为计算网格模型(如图4所示)开展分析研究。

图3 F1方案Fig.3 Scheme F1

图4 计算网格模型Fig.4 Mesh model

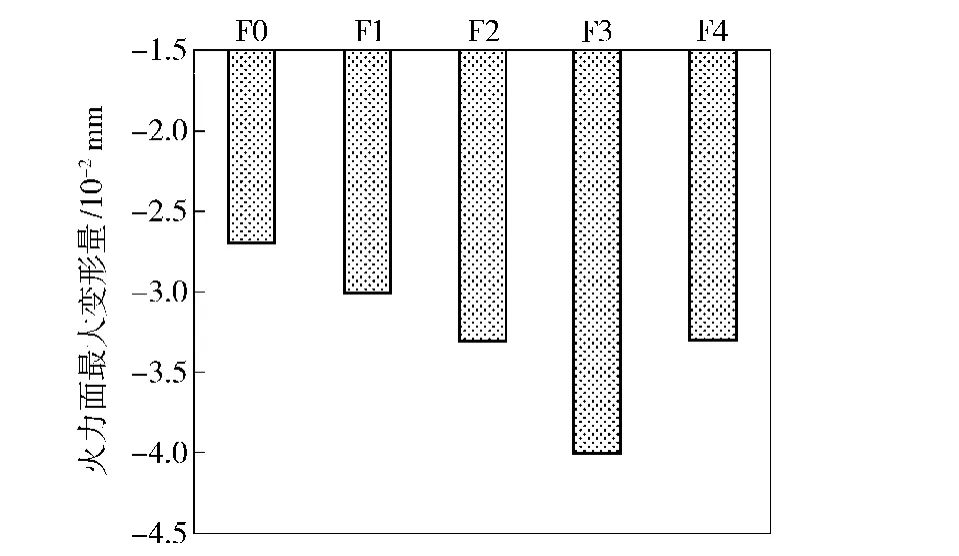

采用ANSYS仿真软件对气缸盖的基本方案与衍生方案的刚强度进行有限元仿真计算,分别针对不同方案顶板加强筋、进气道、排气道、水腔与火力面部位应力进行对比,对比结果如图5所示。

从图5可以看出,F1方案与F0方案相比,除缸盖螺栓处应力略有下降(因为该处的最大主应力是由预紧力引起的),其他几个核心部位应力均发生了提升。这是因在爆发工况时,气缸盖底板变形产生的应力无法通过喷油器衬套处向中隔板及上顶板传递,使得进排气道向上传递应力增大,同时引起水腔圆角部位应力水平的升高。F2与F0方案对比,排气道和缸盖螺栓作为应力传递的通道应力增高比较明显,但火力面应力和进气道处应力略有下降。这是因为没有顶板加强筋结构,降低了喷油器衬套和缸盖螺栓处的相互协调,从而降低了对气缸盖火力面的约束。而进气道处应力下降,是因为喷油器衬套作为传递火力面变形的主体与进气道没有直接关联,受到爆发压力的影响较小导致的。

图5 不同方案不同部位最大主应力对比分析图Fig.5 The max principal stresses of cylinder heads for different schemes

图6说明,气缸盖顶板加强筋和喷油器衬套对气缸盖火力面的刚度影响权重相比,顶板加强筋的影响更大。F4方案减小了喷油器衬套与中隔板的关联,相比较可以认为气缸盖高度增大,整体强度得到提高。

根据上述分析比较,气缸盖顶板加强筋、喷油器衬套、缸盖螺栓和进排气道共同组成气缸盖的承力结构,构成一种内部骨架式气缸盖设计方案,增强气缸盖刚强度,使该种铝质气缸盖承受20 MPa的高爆发压力成为可能。

2.2流场分析

气缸盖设计开发过程中,气缸盖本体结构刚强度是影响可靠性的关键因素,另一关键因素是气缸盖冷却水腔的设计。如果冷却水量过多,虽可使受热的高温部位得到足够的冷却,但却会增加水泵的功率损耗,并带走额外的可利用能,影响柴油机的经济性,还会使冷却系统体积加大、整机的单位体积功率减小,不利于整机的优化。如果冷却水量过少及水流分布不当,会使受热部位得不到足够的冷却而局部热负荷升高、强度下降,影响它们的使用寿命[4]。

图6 不同方案火力面处最大变形结果对比Fig.6 The max deformations of cylinder head combustion surfaces for different schemes

经计算流体力学(CFD)仿真分析计算,F0方案水腔结构流场分析结果如图7所示。在图中看出,气缸盖需要特别控制关键部位(柴油机进排气门座和喷油器之间的“鼻梁区”)的流速[5],均在0.8 m/s以上,根据奥地利AVL公司的计算经验及相关文献[6-7]可知:在热负荷较高的火力面等区域,冷却液的流速在0.5 m/s以上,一般可以满足冷却要求。同时,图中流场分布结果表明,每缸流量相差不足5%,满足多缸流场均匀性分布要求。

图7 冷却水腔计算流体力学结果Fig.7 CFD result of cooling water jacket

2.3热机耦合分析

气缸盖工作状态受力情况相当复杂,不仅承受交变的机械载荷作用,而且承受交变热负荷作用。由于稳态热应力变化缓慢,工作中近似认为恒定的热应力,而机械应力变化相对较快,因此载荷工况可认为热应力的基础上叠加机械应力,最小应力为热应力,最大应力为热-机械载荷耦合应力。

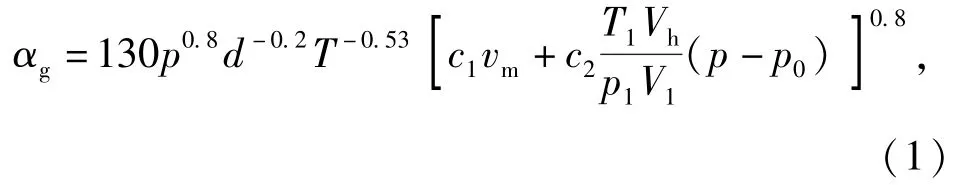

本文利用Star CCM+和Abaqus仿真平台在最大爆发压力工况下对缸盖进行稳态传热分析、静态热机耦合分析。

在仿真分析过程中,首先根据一维仿真分析结果获取冷却水温度、流速等;通过Woschni公式,如(1)式所示,来计算缸内燃气瞬时平均换热系数[8],进排气道的当量热交换系数。通过合理的分布函数,以第3类边界条件施加给缸盖计算模型。计算获得气缸盖流-固耦合分析结果。然后与上文机械载荷结果进行耦合,取得气缸盖最大爆发工况时热机耦合结果(如图8所示)。

式中:αg为缸内燃气的传热系数(W/(m2·K));T为发动机工作循环中燃气的瞬时温度(K);d为气缸直径(m);vm为活塞平均速度(m/s);p为压缩始点时的气缸内工质的压力(MPa);T1为压缩始点时的气缸内工质的温度(K);V1为压缩始点时的气缸容积(m3);Vh为气缸工作容积(m3);p0为发动机倒拖时的气缸内压力(MPa);c1为气流速度系数;c2为燃烧室形状系数。式中参数均可从一维计算结果中获得。

从图8结果可以看出,在整机热负荷和机械负荷共同作用情况下,气缸盖火力面鼻梁区的应力明显增大,并且螺栓处应力仍为最大,最高为281.5 MPa.利用Goodman方法对气缸盖进行疲劳强度计算分析,得到缸盖的薄弱部位(上表面螺栓孔处)安全系数为1.78,满足气缸盖安全系数大于1.1的设计要求。

3 试验验证

3.1机械疲劳试验

通过电测试验(见图9)测量爆发工况气缸盖的应力水平,得到气缸盖火力面及上顶面加强筋7点应力值(见表1)。从表1可以看出,顶板加强筋部位1~3点均为拉压力,底面鼻梁区4~7点均为压应力。与仿真分析结果进行对比,气缸盖在应变片处贴片方向的应力水平与仿真分析结果基本一致。

为使气缸盖机械疲劳试验时的应力水平与实际工况应力水平一致,需对机械疲劳试验台上的气缸盖进行应力标定。根据标定结果调整疲劳试验的加载负荷为30 MPa,施载频率30 Hz.完成2 500万个周期机械疲劳试验考核试验,未发现气缸盖裂纹产生,证明该种骨架式气缸盖结构设计是合理的,且具有较好的可靠性。

图8 热机耦合应力云图Fig.8 Thermo-mechanical coupling stress images

图9 电测试验Fig.9 Electromotive test

3.2热疲劳试验

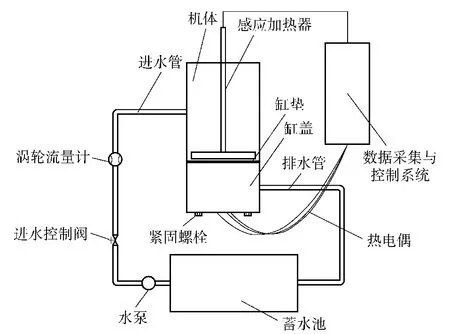

气缸盖热疲劳试验是考核气缸盖的关键指标之一[9]。本文热疲劳试验采用高频感应线圈加热的方式对气缸盖火力面进行加热。为了模拟气缸盖实际冷却效果,引导冷却水经进水管路和气缸盖底板上水孔进入气缸盖水腔,之后经气缸盖排水孔返回蓄水池,形成完整的冷却系统循环。同时,在进水管路上安装涡轮流量计和流量控制阀,使冷却水流量与实际工作时相同。在蓄水池上安装镍铬-镍硅热电偶传感器进行温度测量,使冷却水进口温度稳定在设定温度范围内。此基础之上,将气缸盖与模拟机体利用气缸盖螺栓按指定扭矩紧固在一起,形成预紧工况下,气缸盖的热冲击试验方案原理如图10所示。

图10 缸盖热疲劳模拟试验台示意图Fig.10 Schematic diagram of test bench for thermal fatigue of cylinder head

按照热冲击试验规范要求,开展3 000次热冲击试验,气缸盖底面未发现有裂纹出现。试验结果说明F0方案气缸盖在预紧工况下,满足20 MPa最大爆发压力的热可靠性要求,同时,进回水温度及鼻梁区温度的监测结果与流-固耦合仿真分析结果一致性较好,验证了气缸盖实际工作状态流-固耦合分析的正确性。

4 结论

1)通过对不同方案刚强度进行分析对比可知,骨架式气缸盖设计方案中喷油器安装孔结构和顶板加强筋与缸盖螺栓安装孔共同构成了气缸盖的主承力结构。主承力结构的调整对气缸盖的应力分布具有较大影响。

2)经流场及热机耦合仿真分析计算,骨架式气缸盖流场分布及热机耦合应力水平均能满足20 MPa爆发压力气缸盖的设计要求,实现了高承载铝质气缸盖的设计指标。

3)该高承载铝质气缸盖通过了机械疲劳与热疲劳考核,验证了设计结构的合理并实现了轻量化目标。

(

)

[1]褚东宁,冯美斌.汽车发动机材料技术发展动态[J].制造技术与材料,2010(1):38-40. CHU Dong-ning,FENG Mei-bin.Development of automobile engine materials technology[J].Manufacturing Technology and Materials,2010(1):38-40.(in Chinese)

[2]史蒂夫·道森.蠕墨铸铁-现代柴油机发动机缸体和缸盖的材料[J].铸造技术,2009,30(4):455-460. Strve Dawson.Compacted graphite iron-a material solution for modern diesel engine cylinder blocks and heads[J].Foundry Technology,2009,30(4):455-460.(in Chinese)

[3]王宁,白敏丽,吕继组,等.利用部件整体耦合法分析柴油机气缸盖热机械强度[J].内燃机工程,2007,28(6):41-44. WANG Ning,BAI Min-li,LYU Ji-zu,et al.Analysis for thermomechanical strength of the cylinder head of 6110 diesel engine using whole component coupled method[J].Chinese Internal Combustion Engine Engineering,2007,28(6):41-44.(in Chinese)

[4]刘巽俊,陈群,李骏,等.车用柴油机冷却系统的CFD分析[J].内燃机学报,2003,21(2):125-129. LIU Xun-jun,CHEN Qun,LI Jun,et al.Automotive diesel engine water jacket CFD analysis[J].Transactions of CSICE,2003,21(2):125-129.(in Chinese)

[5]姚亮宇,卫军朝,张晓静,等.气缸盖冷却水腔的CFD分析和优化[J].车用发动机,2011,197(6):16-19. YAO Liang-yu,WEI Jun-chao,ZHANG Xiao-jing,et al.CFD analysis and optimization of cooling water jacket for cylinder head[J]. Vehicle Engine,2011,197(6):16-19.(in Chinese)

[6]Koch F,Maasen F,Haubner F.Cooling system development and optimization with the computer code cool,SAE Technical Paper 980425[R].Washington,DC:SAE,1998.

[7]张强,王志明.基于CFD的船用柴油机缸体水套设计[J].内燃机学报,2005,23(6):548-553. ZHANG Qiang,WANG Zhi-ming.Designing of body water-jacket by CFD in marine diesel engine[J].Transactions of CSICE,2005,23(6):548-553.(in Chinese)

[8]Woschni G A.Universally applicable equation for the instantaneous heat transfer coefficient in the internal combustion engine,SAE Technical Paper 670931[R].Washington,DC:SAE,1967.

[9]张海峰.车用柴油机热冲击试验合的设计[J].内燃机,2013,34(1):38-40. ZHANG Hai-feng.The design of diesel engine thermal shock test bed[J].Internal Combustion Engines,2013,34(1):38-40.(in Chinese)

Design of Al-alloyed Cylinder Head for Automobile Diesel Engine under High Loads

ZHANG Quan-zhong,WEI Zhi-ming,MA Jun-hua,REN Gui-feng,LIU Chang-zhen,BAI Jun-ai

(China North Engine Research Institute,Tianjin 300400,China)

With the increase in thermal and mechanical loads of engine,the higher standard is required for materials,and the more serious challenges had been taken for the design technique of engine.A new frame cylinder head is obtained by simulating 5 strengthened cylinder-heads.The load carrying structures,which are interdependent,are included by the stud bolts,the mounting support of fuel injector,the stiffeners of top ceiling and the fire face.The reliability test results of mechanical fatigue and thermal fatigue show that the structure of the cylinder head under peak pressure(20 MPa)is reasonable.

power machinery engineering;cylinder head;high load;aluminum;design scheme;experimental verification

TK422

A

1000-1093(2015)01-0027-06

10.3969/j.issn.1000-1093.2015.01.004

2013-12-20

国家“863”计划项目(2012AA111709)

张全中(1982—),男,助理研究员,硕士研究生。E-mail:xiaoge321@163.com;魏志明(1972—),男,研究员。E-mail:Wzm-lh@163.com