发射装药发射安全性评定方法研究

芮筱亭,冯宾宾,2,王燕,黎超,陈涛

(1.南京理工大学发射动力学研究所,江苏南京210094;2.中国兵器工业标准化研究所,北京100089;3.南京理工大学理学院力学实验中心,江苏南京210094)

发射装药发射安全性评定方法研究

芮筱亭1,冯宾宾1,2,王燕1,黎超1,陈涛3

(1.南京理工大学发射动力学研究所,江苏南京210094;2.中国兵器工业标准化研究所,北京100089;3.南京理工大学理学院力学实验中心,江苏南京210094)

发射装药发射安全性问题严重制约现代火炮武器的发展,成为各军事强国竞相攻关解决的重大理论与技术难题。从揭示发射装药引起膛炸的机理入手,通过理论、计算、试验3个方面连续17年的系统深入研究,引入起始动态活度比新概念,建立了我国首个基于发射装药起始动态活度比的发射装药发射安全性评定方法兵器行业标准和国家军用标准。文中包括:发射装药发射安全性评定原理、发射装药发射安全性评定流程、发射装药膛内力学环境试验方法、发射装药动态挤压破碎试验方法、发射装药起始动态活度比试验方法、发射装药发射安全性判据的确定方法、发射装药发射安全性评定方法,并成功用于工程实践,为科学评估发射装药发射安全性提供了系统的理论依据、技术手段和技术标准。

兵器科学与技术;发射装药;发射安全性;评定方法;起始动态活度比;试验研究;判据

0 引言

发射装药发射安全性是指发射过程中发射装药产生的膛压不超过允许值而不发生膛炸、膛胀的性能[1]。随着高初速、高膛压、高装填密度等现代高性能火炮武器的不断发展,火炮膛内力学环境越来越恶劣,发射安全性问题愈来愈突出。世界各国在武器弹药的研制、军事演习和战场上相继发生过大量的膛炸、早炸等灾难性事故,使得发射安全性问题成为长期制约现代火炮武器发展的世界难题,如何评定发射装药发射安全性成为国内外竞相攻克的重大课题。

国外对发射装药发射安全性的研究,始于20世纪70年代,美国、德国等西方国家投入大量的人力、物力,从理论、计算、试验等方面研究发射装药发射安全性,主要研究手段有实弹射击模拟膛炸事故、各类物理仿真实验、内弹道两相流动力学理论和数值仿真等等。在过去40多年,德、美两国在发射装药发射安全性理论与试验研究方面一直处于国际领先地位,建立了发射装药发射安全性评定试验规程并用于工程实践。国内对发射装药发射安全性评定的研究起步相对较晚,由于20世纪90年代初我国高膛压火炮研制过程中多次出现膛炸事故,发射装药发射安全性研究逐步得到多方重视。由于问题复杂且缺乏足够的技术支持,我国长期未能建立发射装药发射安全性评定标准,指标论证部门由于缺乏足够的技术标准支持,也不能给出明确的发射安全性指标。国家靶场在鉴定武器发射安全性时,长期处于无据可依、无法科学定量评估和提高发射装药发射安全性的状态。

针对发射装药发射安全性评定技术的国家急需,从1996年开始,芮筱亭率领其团队对发射装药发射安全性持续进行了系统的理论、计算、试验研究,取得了如下突破:揭示了发射过程中相应装药结构下发射装药破碎引起膛炸的机理[2],明确了突破发射装药发射安全性难题的主攻方向;引入起始动态活度比新概念[1],解决了定量表征发射装药破碎程度和安全程度的发射安全性评估难题[3];建立了发射装药挤压破碎动力学[4],结合多体系统动力学理论、多体接触判别算法、离散单元法、材料强度理论,解决了由数千个弹塑脆性体药粒组成的巨大复杂多体系统动力学的计算量巨大和破碎表征的双重难题[5-8];利用内弹道两相流仿真技术,分析了发射装药破碎对内弹道性能的影响[9];结合挤压破碎动力学和内弹道两相流技术建立了伴随发射装药挤压破碎的内弹道两相流动力学算法[1,10],为发射装药发射安全性研究提供了新的理论支撑;发明并研制了发射装药膛内力学环境试验装置[11]、发射装药动态挤压破碎试验装置[12]、发射药应力测试和应变激光测试落锤试验装置[13]、发射装药起始动态活度比试验方法[13]、中心点传火管温控点传火性能测试装置[13]、确定发射装药不同破碎程度下内弹道参数的装置[14]、发射装药弹底挤压破碎和燃烧过程观测装置[12]、发射装药运动、燃烧、压力和温度同时观测装置[11]、发射装药发射安全性模拟试验方法[13]、发射装药发射安全性判别方法[15],发射装药弹底挤压应力传感器[16],为发射装药发射安全性研究提供了全新手段,利用这些试验装置与技术对多种发射装药的发射安全性进行了大量系统的试验研究[17],逐步形成了完整的发射装药发射安全性评定理论和试验方法[18]。在此基础上建立了我国首个发射装药发射安全性评定方法兵器行业标准[19]与国家军用标准[20],为科学评定发射装药发射安全性提供了坚实的理论基础、计算方法、试验手段和兵器行业标准与国家军用标准,相关技术成果得到了广泛关注和重大工程应用,获2011年度国家技术发明二等奖。

1 发射装药引起膛炸机理

经过17年理论与技术研究,揭示了发射装药引起膛炸的“发射装药低温—挤压—破碎—增面—增燃—增压—膛炸”的机理[1-2],并在国内外逐步得到共识,即相应装药结构下发射装药引起膛炸的主要原因是,在点传火过程中低温发射装药被点燃前受到发射装药颗粒间的挤压应力作用产生了足够的破碎,使发射装药燃面大幅增加,引起燃气生成速率猛增,导致弹道起始段膛压急增,超过身管极限应力而产生膛炸。点传火系统提供的局部激励导致主装药的不均匀点火,在高装填密度的粒状装药中,药床渗透性一般较差,一旦装药中某些点上发生点火,气体向药室的其余部位流动,推动药床运动,药室壁及弹底等边界的约束使弹底附近药粒产生堆积和相互挤压,当药床颗粒间挤压应力超过一定值时,将导致弹底附近药床药粒变形和破裂,使发射装药燃烧表面积额外大量增加,膛内局部特别是弹底附近的气体生成速率急剧增加,膛压快速升高,严重时膛压超过炮膛极限应力,导致膛炸或膛胀。几乎国内外相关文献的所有数值仿真结果均表明,如果药粒不破碎,无论膛内力学环境如何恶劣,也不会出现超高压和膛炸现象。相应装药结构下的弹底发射装药在被点燃前的大规模破碎是导致膛炸的根源[1,17,21-23],发射装药发射安全性评定方法研究必须抓住这条主线。事实上,几乎所有关于由发射装药引起膛炸的记录都与低温条件有关[24],这是因为低温条件下发射药变脆,易发生破碎。

2 发射装药发射安全性评定原理与流程

膛炸是由于发射装药点传火过程中燃气生成速率太大,弹丸刚开始运动甚至还未运动膛压就超过身管的极限应力。根据内弹道学理论,燃气生成速率表征了膛压变化规律以及发射安全性。因此,只要测定了弹底发射装药被点燃前的膛压及燃气生成速率变化,就能评判发射装药发射安全性。由于相同组分的发射药,燃气生成速率取决于发射装药的燃烧面积,也就是说发射装药发射安全性取决于发射装药的燃烧面积。由于无法通过射击试验直接获取弹底发射装药被点燃前因破碎导致的燃烧面积的变化,本文首先通过试验装置来测试获取弹底发射装药被点燃前的颗粒间挤压应力,再由模拟装置来再现从点火开始至发射装药被点燃时的挤压应力时间历程及其破碎规律。为解决挤压破碎发射药形状杂乱无章,不可能理论计算发射装药的几何形状对应表面积的问题,提出发射药起始动态活度比和动态活度比的新概念,分别用于表征弹底发射装药被点燃时以及被点燃以后至燃烧结束过程中的挤压破碎发射药相对于未破碎发射药的面积比。用试验装置获得发射装药动态活度比和起始动态活度比,由此评判发射装药发射安全性。

根据膛炸机理,评定发射装药发射安全性,首先要能够再现并测得发射过程中发射装药膛内力学环境,确定从击发到弹底发射装药被点燃时刻的弹底发射装药挤压应力历程。然后要逼真模拟发射过程中发射装药的挤压破碎规律,获得相应力学环境下破碎发射装药。再准确表征挤压破碎发射装药的起始动态活度比,建立发射环境下发射装药破碎程度与弹底发射装药最大挤压应力历程之间的定量关系,形成发射装药发射安全性判据和评定方法。

基于起始动态活度比的发射装药发射安全性评定流程如图1所示。

图1 发射装药发射安全性评定流程图Fig.1 Flow chart of launch safety evaluation of propellant charge

3 发射装药膛内力学环境试验方法

3.1发射装药膛内力学环境试验原理

由于密实药床中固相颗粒群的挤压应力以声速传播,远远大于火药气体的传播速率和火焰阵面传播运动速率,从而药床颗粒间挤压应力先于火药燃气作用在弹底,这时弹底总压力就是颗粒挤压应力,导致弹底附近发射装药的挤压应力在药室中最大而首先破碎。燃气到达弹底后,弹底压力是发射装药挤压应力和燃气压力的合力。弹底附近药床被点燃后,发射装药挤压作用在燃气的包围下迅速减小。弹底挤压应力与燃气压力的合力大于挤进阻力后,弹丸开始运动。

3.2发射装药膛内力学环境试验系统

为模拟再现弹底发射药床被点燃前膛内力学环境,检测弹底发射装药从击发开始至被点燃时的挤压应力时间历程,为后继的发射装药动态挤压破碎试验提供基础。建立的发射装药膛内力学环境试验系统由发射装药膛内力学环境试验装置、坡膛压力传感器、弹底压力传感器、光纤测试装置、电荷放大器、数据采集系统组成,如图2所示。膛内力学环境试验装置的坡膛处对称设置两排测压孔,可同时对同一截面进行气体压力和火焰信号的检测。光纤测试装置测试火焰传播过程,确定从击发开始到弹底发射装药被点燃为止的时间。

发射装药膛内力学环境试验装置在制式火炮结构基础上进行身管强度加固和长度缩短的改进而得,要求具有良好的击发结构与反后坐能力。图3为105 mm坦克炮膛内力学环境试验装置实物。弹丸运动很短的距离后,弹带与身管之间的间隙便会突然变大,迅速泄压以防止危险膛压出现。

图2 发射装药膛内力学环境试验系统原理图Fig.2 Schematic diagram of test system for mechanics situation of propellant charge in chamber

图3 105 mm坦克炮膛内力学环境试验装置实物Fig.3 Test device for mechanics situation of propellant charge in chamber of 105 mm tank gun

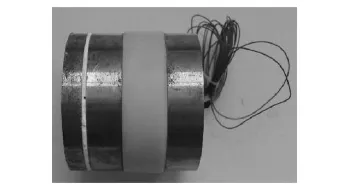

弹底压力传感器测量作用于弹底发射装药的挤压应力和弹底火药气体压力的合力。为测得火药颗粒的挤压应力,弹底压力传感器的感压面积应远大于药床颗粒的尺寸。研制的PVDF弹底压力传感器如图4所示。

图4 PVDF弹底压力传感器及模拟弹丸实物Fig.4 PVDF pressure sensor and simulation projectile

用光纤测试装置检测发射装药内的火焰抵达弹底的时刻,光纤测试装置包括光纤探头、光纤、光电转换器和数据传输线,如图5所示。

图5 光纤测试装置实物Fig.5 Fiber optic test device

3.3发射装药膛内力学环境试验示例

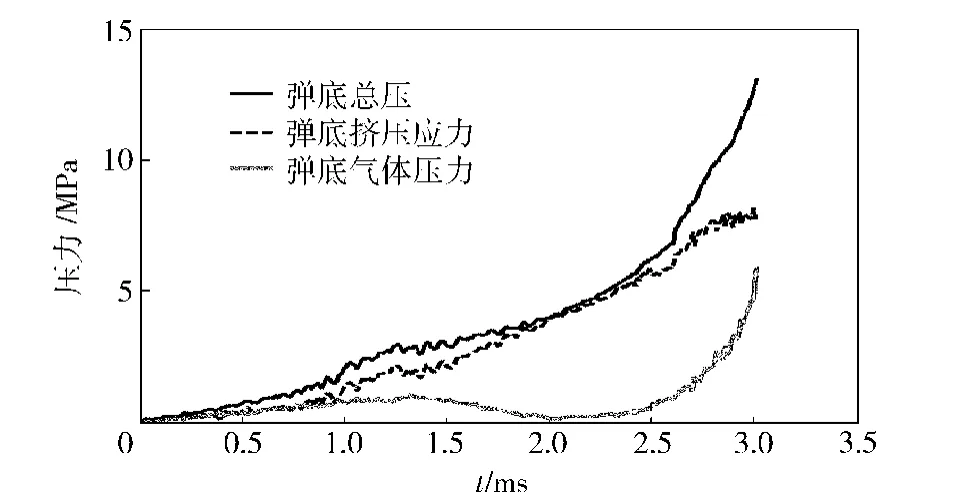

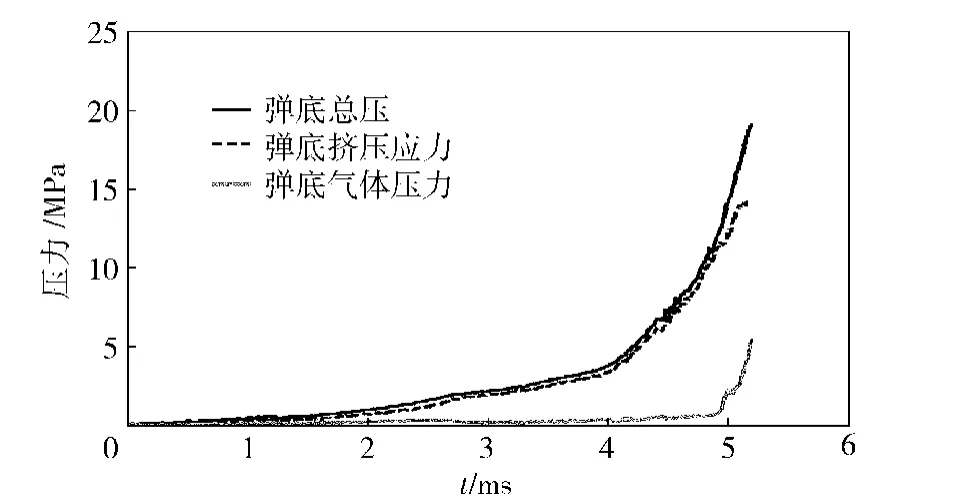

利用发射装药膛内力学环境试验系统对某大口径火炮发射装药进行常温(15℃)、低温(-40℃)射击试验。由图2中弹底挤压应力传感器和坡膛压力传感器测得的常温与低温发射装药弹底总压、弹底气体压力时间历程试验结果,分别如图6和图7所示,图中弹底挤压应力为弹底总压与气体压力之差。

图6 常温发射装药挤压应力、膛压时间历程试验结果Fig.6 Test results of extrusion stress and pressure of propellant charge in chamber at normal temperature

图7 低温发射装药挤压应力、膛压时间历程试验结果Fig.7 Test results of extrusion stress and pressure of propellant charge in chamber at low temperature

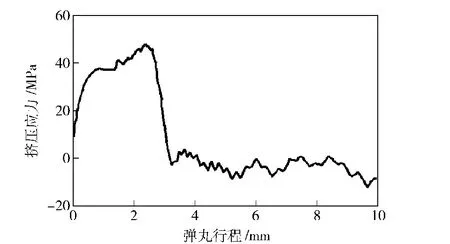

30 mm火炮弹底发射装药挤压应力测试结果[25]如图8所示。由图8弹底发射装药挤压应力-弹丸行程曲线可见,弹底发射装药挤压应力最大值出现时,弹丸运动距离小于3 mm.这表明在弹丸运动起始阶段,弹底发射装药挤压应力达到最大。

图8 弹底发射装药挤压应力-弹丸行程Fig.8 Curve of propellant extrusion stress-projectile journey

根据上述分析与试验结果可知:

1)试验系统和试验过程完全准确反映了真实的射击过程,因此由发射装药膛内力学环境试验获得的弹底发射装药挤压应力是真实的。

2)发射装药挤压破碎主要出现在弹丸运动的起始阶段,弹底附近破碎最严重,弹底发射装药挤压应力是导致药床破碎的主要原因。

3)弹底发射装药从击发至被点燃时的挤压应力时间历程取决于发射条件、发射药、装药结构、点传火条件、挤进阻力,是发射过程中最重要的膛内力学环境特征量。

4 发射装药动态挤压破碎试验方法

4.1发射装药动态挤压破碎试验系统

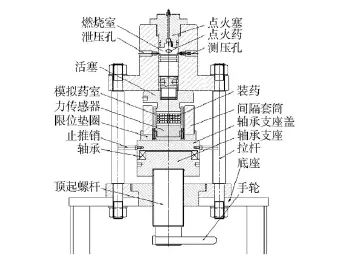

为模拟火炮发射过程中弹底发射装药在模拟弹底挤压应力作用下的挤压破碎过程,获得弹底发射装药模拟挤压应力作用下的挤压破碎发射装药,发明并研制了发射装药动态挤压破碎试验系统,由发射装药动态挤压破碎试验装置、力传感器、压力传感器、电荷放大器以及数据采集系统等组成,如图9所示,为发射装药起始动态活度比试验提供基础。

发射装药动态挤压破碎试验装置如图10所示,由顶起螺杆、限位垫圈、模拟药室、活塞、燃烧室、点火塞、间隔套筒、轴承、轴承支座盖、轴承支座、拉杆、底座、手轮、止推销等组成。

利用发射装药动态挤压破碎装置进行试验时,在燃烧室中装入火药并点燃,火药燃烧生成的高压气体推动活塞按既定规律快速挤压模拟药室内的发射装药,由此模拟火炮发射过程中弹底发射装药的挤压破碎过程。通过设置在燃烧室侧壁的压力传感器测量燃烧室内压力时间历程,设置在装药底部的力传感器测量装药底部挤压应力时间历程。

图9 发射装药动态挤压破碎试验系统实物Fig.9 Test system of dynamic compression fracture of propellant charge

图10 发射装药动态挤压破碎试验装置结构图Fig.10 Structure diagram of test device for dynamic compression fracture of propellant charge

4.2发射装药动态挤压破碎试验原理

由于固相颗粒群间的挤压应力传播速度远大于燃气传播速度,火药气体到达之前发射药颗粒挤压应力已经作用于弹底及附近的发射药床。在弹底附近药床被点燃之前坡膛的气体压力几乎为0,而固体颗粒间挤压应力早已作用于弹底,因此火药气体传播阵面前沿的密实药床尤如“活塞”,在燃气推动下挤压弹底附近药床发生破碎,如图11所示。因此,在发射装药动态挤压破碎试验中,可用燃气推动活塞挤压药床的作用过程来模拟弹底发射装药挤压破碎的作用过程。

图12是动态挤压破碎试验与射击试验实测的发射装药挤压应力时间历程结果。

4.3发射装药动态挤压破碎试验示例

对某发射装药进行低温动态挤压破碎试验,根据计算,试验药床高度为30 mm,试验结果如图13所示,图13(a)为燃烧室内压力时间历程测试结果,图13(b)为药床底部挤压应力时间历程测试结果,图13(c)为试验得到的挤压破碎发射装药。

图11 密实的固体颗粒阵面Fig.11 Dense solid particle front

图12 发射装药动态挤压破碎试验与射击试验结果Fig.12 Test results of shot and dynamic compression fracture of propellant charge

图13 发射装药低温动态挤压破碎试验结果Fig.13 The test results of dynamic compression fracture of propellant charge at low temperature

5 发射装药起始动态活度比试验方法

5.1发射装药起始动态活度比

引进起始动态活度比表征发射装药破碎程度。发射装药在密闭爆发器内燃气状态方程为

令

把(2)式代入(1)式得

当ψ=1时,p=pm,β=βm,有

(3)式除以(4)式得

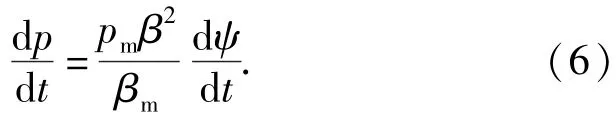

(5)式两边对时间t求导得

根据内弹道学[26]

式中:Λ1=ω/ρ;σ=S/S1;dZ/dt=u1pn/e1.所以

根据动态活度定义[1]和上述各式得到动态活度

(1)式~(9)式中:p为燃气压力;pm为燃气最大压力;ψ为发射药已燃比例;ω为发射药质量;f为发射药火药力;α为燃气余容;V0为密闭爆发器的容积;ρ为发射药密度;Λ1为发射药初始体积;2e1为发射药弧厚;σ为相对燃烧面积;S1为发射药初始面积;S为正在燃烧的发射药表面积;Z为相对燃烧厚度;u1为发射药的燃速系数;n为发射药的燃速指数。

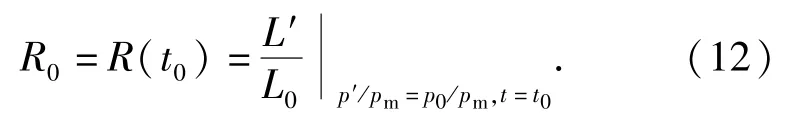

引入发射装药动态活度比R为相同p/pm下破碎发射装药动态活度L′与原未破碎发射装药动态活度L0之比

式中:上标“′”表示破碎发射装药;下标“0”表示原未破碎发射装药。

相同发射装药的u1、ω、ρ、pm相同,所以对应相同p/pm值的瞬时压力p0与p′相等,由(2)式知,此时β0与β′也相等,把(9)式带入(10)式可得

所以,发射装药动态活度比等于破碎发射装药与原未破碎发射装药的燃烧表面积比,等于破碎发射装药与原未破碎发射装药产生的膛压变化率之比。

引入发射装药起始动态活度比R0的概念,即弹底发射装药被点燃时刻t0的发射装药动态活度比

根据上述分析可得

可见,起始动态活度比表征了相同发射装药下破碎发射装药相对于原未破碎发射装药的破碎程度,即在弹底发射装药被点燃时刻破碎发射装药燃烧面积相对于原未破碎发射装药燃烧面积的百分比。

5.2发射装药起始动态活度比试验系统

为试验获得破碎发射装药的起始动态活度比,用以描述发射过程中产生的发射装药破碎程度,为评估发射装药发射安全性提供依据,建立了发射装药起始动态活度比试验系统,其结构如图14所示。它由密闭爆发器、测压传感器、信号放大器、数据采集系统以及点火装置等组成。

发射装药R0的试验步骤如下:

步骤1 分别对相同质量的未破碎和破碎发射装药进行密闭爆发器试验,测量各自的p-t曲线,根据发射装药动态活度定义将所测到的p-t曲线转换为动态活度曲线。

图14 发射装药起始动态活度比试验系统结构示意图Fig.14 Schematic diagram of initial dynamic vivacity ratio test system of propellant charge

步骤2 利用3次样条法对破碎与未破碎发射装药的动态活度曲线进行插值处理,使两条曲线的p/pm数据点相对应,根据发射装药动态活度比定义将破碎发射装药和未破碎发射装药的动态活度曲线转换为动态活度比曲线。

步骤3 在动态活度比试验曲线中,取R大于1对应区间上均匀分布的100个数据点,用最小二乘法拟合一条直线,该直线与纵坐标轴的截距即为发射装药起始动态活度比。

5.3发射装药起始动态活度比试验示例

分别对相同发射装药下相同质量的未破碎和破碎发射装药进行密闭爆发器试验,获得密闭爆发器内p-t曲线、发射装药动态活度、动态活度比曲线如图15、图16和图17所示。

图15 密闭爆发器内p-t曲线Fig.15 p-t curve in closed bomb

6 发射装药发射安全性判据确定方法

6.1发射装药发射安全性等级划分

将发射装药发射安全性分为发射安全、发射条件安全、发射不安全3个等级,定义如下:

当所有部件和系统都足够安全,即各部件在各种条件下都是安全的,则发射装药评定为发射安全。

图16 发射装药动态活度曲线Fig.16 Dynamic vivacity of propellant charge

图17 发射装药动态活度比曲线及其起始动态活度比Fig.17 Dynamic vivacity ratio curve and initial dynamic vivacity ratio of propellant charge

当限制部件和系统的使用条件,也即一种发射药只能与某种特定的点火管在不超过规定的装填密度和温度范围内应用才发射安全,否则发射不安全,则发射装药评定为条件安全。

当所有部件和系统即便在限定条件下,始终发射不安全,则发射装药评定为发射不安全。

6.2发射装药发射安全性判据的确定

基于发射装药起始动态活度比的发射装药发射安全性判据的确定步骤如下:

步骤1 用发射装药膛内力学环境试验系统进行发射装药膛内力学环境试验,获得发射过程中弹底发射装药被点燃前的挤压应力时间历程。

步骤2 用发射装药动态挤压破碎试验系统产生用步骤1测得的弹底发射装药被点燃前的挤压应力时间历程,进行系列的发射装药动态挤压破碎试验,获得膛内力学环境下弹底发射装药挤压破碎规律和破碎发射装药。

步骤3 用密闭爆发器对步骤2得到的破碎发射装药进行发射装药起始动态活度比试验,确定发射装药起始动态活度比。

步骤4 利用步骤2和步骤3的试验结果,通过发射装药动态挤压破碎试验和发射装药起始动态活度比试验,建立发射装药起始动态活度比与发射装药最大挤压应力历程之间的定量关系,结合步骤1的试验结果,确定发射装药发射安全性判据。

6.3发射装药发射安全性判据示例

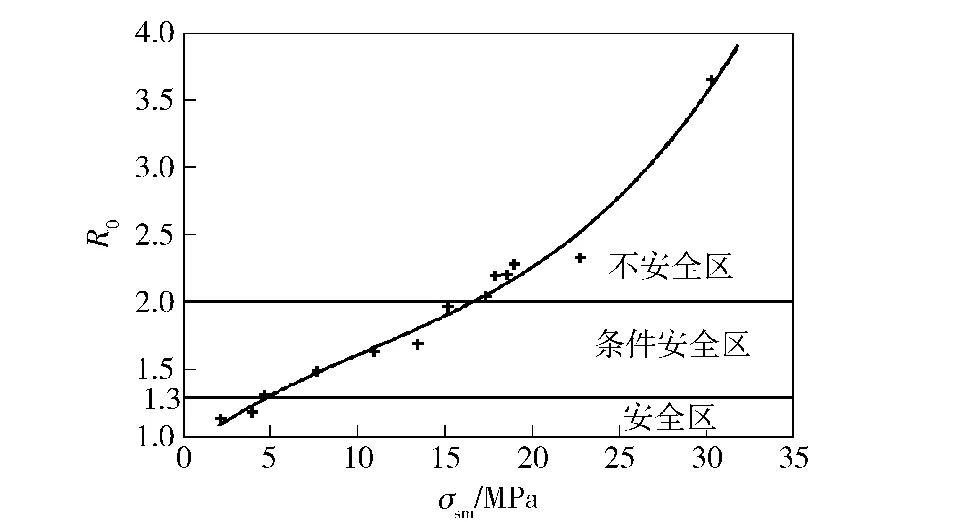

利用某新型发射装药动态挤压破碎试验和发射装药起始动态活度比试验结果,结合内弹道两相流动力学理论及仿真技术,获得弹底发射装药起始动态活度比与最大膛压之间关系,如图18所示。

图18 低温发射装药起始动态活度比与最大膛压的关系Fig.18 Relationship between initial dynamic vivacity ratio of propellant charge at low temperature and maximum pressure in chamber

该典型大口径火炮身管使用钢材的屈服强度是1 173 MPa,根据火炮身管设计的强度理论身管极限应力σu为651 MPa.根据火炮设计指标,该炮身管的许用应力[σ]为510 MPa.从图18可见,当发射装药起始动态活度比为1.3时最大膛压为503 MPa,小于身管许用应力510 MPa,因此发射装药发射安全。当起始动态活度比为2.013时最大膛压为651 MPa,等于该炮身管的极限应力,因此发射装药发射不安全。介于二者之间的发射装药最大膛压则介于身管许用应力与极限应力之间的区域,将此区域内的发射装药定义为发射条件安全。为便于叙述,也更为安全起见,将发射不安全区域起始动态活度比的起始值从2.013定为2.0.

通过发射装药膛内力学环境试验、发射装药动态挤压破碎试验、发射装药起始动态活度比试验,建立了低温条件下某新型发射装药起始动态活度比与发射装药最大挤压应力的关系曲线如图19所示。由图19可见,当发射装药最大挤压应力σsm≤5 MPa时,R0≤1.3,是发射安全区域;当5 MPa<σsm<17 MPa时,1.3<R0<2.0,是发射条件安全区域;当σsm≥17 MPa时,R0≥2.0,是发射不安全区域。由此建立的某新型发射装药判据:

当R0≤1.3时,发射安全;

当1.3<R0<2.0时,发射条件安全;

当R0≥2.0时,发射不安全。

图19 低温发射装药起始动态活度比与最大挤压应力关系Fig.19 Relationship between initial dynamic vivacity ratio of propellant charge at low temperature and maximum extrusion stress

7 发射装药发射安全性评定方法

7.1发射装药发射安全评定方法

根据火炮射击过程中,弹底发射装药最大挤压应力历程是否超过发射装药起始动态活度比对应的最大挤压应力历程,作为评定发射装药发射安全等级的依据。

若由发射装药膛内力学环境试验确定的弹底发射装药最大挤压应力历程对应的起始动态活度比,使最大膛压大于等于身管极限应力,则评定发射装药发射不安全。

若弹底发射装药最大挤压应力历程对应的起始动态活度比,使最大膛压小于等于身管许用应力,再在制式火炮上,选用全装药进行7发低温(-40℃)确认射击试验,若最大膛压均不超过身管许用应力,则评定发射装药发射安全。

若弹底发射装药最大挤压应力历程对应的起始动态活度比,使最大膛压小于身管极限应力大于身管许用应力,则评定发射装药发射条件安全。

发射装药发射安全性评定,综合考虑了包括发射药(组分、大小、外形等)、点火结构(底火、传火管)、装药结构(装药量、装填密度、药室等)、温度等各种因素对发射安全性的影响。发射装药发射安全性取决于整个发射装药,不存在绝对安全的单个点火管和绝对安全的发射药。任何一个发射安全的发射装药,哪怕只换了一个部件,这个系统可能就不再是“发射安全”的,而变成“条件安全”或“发射不安全”。

7.2发射装药发射安全性评定示例

某大口径火炮某新型低温发射装药膛内力学环境试验获得的弹底发射装药最大挤压应力为15 MPa,根据图19,对应的起始动态活度比为1.88,因此发射装药低温发射条件安全。

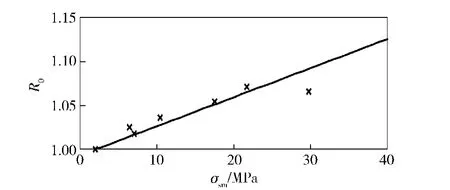

该新型常温发射装药起始动态活度比与弹底最大挤压应力关系如图20所示,当最大挤压应力为40 MPa时,起始动态活度比仍小于1.2,说明发射装药常温发射安全。

图20 常温发射装药起始动态活度比与最大挤压应力关系Fig.20 Relationship between initial dynamic vivacity ratio of propellant charge at normal temperature and maximum extrusion stress

该新型高温发射装药起始动态活度比与弹底最大挤压应力关系如图21所示,当最大挤压应力为40 MPa时,起始动态活度比仍小于1.15,说明发射装药高温发射安全。

图21 高温发射装药起始动态活度比与最大挤压应力关系Fig.21 Relationship between initial dynamic vivacity ratio of propellant charge at high temperature and maximum extrusion stress

该新型发射装药发射安全性判据得到了大量射击试验验证。验证试验结果略。

8 结论

围绕相应装药结构下的弹底发射装药在被点燃前的大规模破碎是导致膛炸的根本原因这一主线,建立了发射装药发射安全性评定方法,据此制定了兵器行业标准[19]和国家军用标准[20],包括:发射装药发射安全性评定流程、发射装药发射安全性试验方法、发射装药发射安全性判据的确定以及发射装药发射安全性评定。相应的将发射装药发射安全性评定标准推广应用于火炮发射装药设计、定型(鉴定)试验、使用的各个环节,大幅提升我军火炮发射安全性。

致谢:Gerd Zimmermann教授与Rudi Heiser教授对本文相关研究提供了重要的建设性建议;王国平教授、贠来峰高工、杨富峰副教授、姜世平博士后、徐浩博士、于海龙副教授、王浩教授、黄明高工、陈建中教授、顾健博士、刘军教授、洪俊副教授先后对本文研究工作做出的重要贡献。

(

)

[1]芮筱亭,贠来峰,王国平,等.弹药发射安全性导论[M].北京:国防工业出版社,2009. RUI Xiao-ting,YUN Lai-feng,WANG Guo-ping,et al.Direction to launch safety of ammunition[M].Beijing:National Defense Industry Press,2009.(in Chinese)

[2]贠来峰,芮筱亭,王浩,等.对发射装药引起的膛炸机理的讨论[J].兵工学报,2007,28(2):153-157. YUN Lai-feng,RUI Xiao-ting,WANG Hao,et al.Discussion about mechanism of breech-blow caused by gun propellant charge[J].Acta Armamentarii,2007,28(2):153-157.(in Chinese)

[3]RUI Xiao-ting,WANG Yan,JIANG Shi-ping,et al.Initial dynamic vivacity ratio of propellant charge-key sign of launch safety of propellant charge[C]∥2011 International Autumn Seminar on Propellants,Explosives and Pyrotechnics.Nanjing:Beijing Institute of Technology,2011.

[4]芮筱亭,刘军,陈涛,等.发射药挤压破碎动力学分析[J].兵工学报,2004,25(6):679-683. RUI Xiao-ting,LIU Jun,CHEN Tao,et al.Dynamic analysis on the extrusion and rupture of propellants[J].Acta Armamentarii,2004,25(6):679-683.(in Chinese)

[5]Jiang Shi-ping,Rui Xiao-ting,Hong Jun,et al.Numerical simulation of impact breakage of gun propellant charge[J].Granular Matter,2011,13(5):611-622.

[6]洪俊,芮筱亭,刘军,等.散粒体发射药床碰撞挤压过程三维数值模拟研究[J].兵工学报,2007,28(3):305-308. HONG Jun,RUI Xiao-ting,LIU Jun,et al.Three dimensional numerical simulation on collision and press process of propellant bed[J].Acta Armamentarii,2007,28(3):305-308.(in Chinese)

[7]姜世平,芮筱亭,王燕,等.基于离散单元法的发射装药挤压破碎动力学仿真[J].中国科学:物理学力学天文学,2013,43(8):965-970. JIANG Shi-ping,RUI Xiao-ting,WANG Yan,et al.Dynamics simulation of gun propellant charge with compress and fracture based on discrete element method[J].Science China:Physics, Mechanics&Astronomy,2013,43(8):965-970.(in Chinese)

[8]芮筱亭,姜世平,刘军,等.巨大多体系统碰撞破碎动力学计算软件[CP].北京:中国国家版权局,2010. RUI Xiao-ting,JIANG Shi-ping,LIU Jun,et al.The computational software of giant muti-body system impactfragmentation dynamics[CP].Beijing:National Copyright Administration of the People's Republic of China,2010.(in Chinese)

[9]贠来峰,芮筱亭,王国平,等.DCD格式在破碎发射药床两相流内弹道计算中的应用[J].爆炸与冲击,2010,30(3):295-300. YUN Lai-feng,RUI Xiao-ting,WANG Guo-ping,et al.Application of DCD scheme to computation of two-phase flow interior ballistics for fractured propellant bed[J].Explosion and Shock Waves,2010,30(3):295-300.(in Chinese)

[10]芮筱亭,刘怡昕,于海龙.坦克自行火炮发射动力学[M].北京:科学出版社,2011. RUI Xiao-ting,LIU Yi-xin,YU Hai-long.Launch dynamics of tank and self-propelled artillery[M].Beijing:Science Press,2011.(in Chinese)

[11]凌剑,芮筱亭,贠来峰,等.膛内燃烧与力学环境物理仿真技术研究[J].南京理工大学学报,2006,30(4):512-516. LING Jian,RUI Xiao-ting,YUN Lai-feng,et al.Simulation of status of combustion and mechanics of propellant charge in chamber[J].Journal of Nanjing University of Science and Technology,2006,30(4):512-516.(in Chinese)

[12]芮筱亭,贠来峰,王浩,等.发射药床挤压破碎的试验模拟[J].兵工学报,2004,25(4):498-502. RUI Xiao-ting,YUN Lai-feng,WANG Hao,et al.A study on the experimental simulation for bursting of the charge bed[J]. Acta Armamentarii,2004,25(4):498-502.(in Chinese)

[13]芮筱亭,王燕,王国平.弹药发射安全性试验方法进展[J].兵工自动化,2012,31(12):81-84. RUI Xiao-ting,WANG Yan,WANG Guo-ping.Advances in test method of launch safety of ammunition[J].Ordnance Industry Automation,2012,31(12):81-84(in Chinese)

[14]陈涛,芮筱亭,贠来峰.发射药破碎程度描述方法[J].弹道学报,2008,20(2):99-102. CHEN Tao,RUI Xiao-ting,YUN Lai-feng.Method of describing fracture degree of propellant[J].Journal of Ballistics,2008,20(2):99-102.(in Chinese)

[15]芮筱亭,冯宾宾,王国平.发射装药发射安全性评估方法[J].兵工自动化.2011,30(5):56-59. RUI Xiao-ting,FENG Bin-bin,WANG Guo-ping.Evaluation method of launch safety of propellant charge[J].Ordnance Industry Automation,2011,30(5):56-59.(in Chinese)

[16]徐浩,芮筱亭,于海龙,等.弹底发射装药挤压应力测试的PVDF传感器研究[J].仪器仪表学报,2013,34(5):1029-1035. XU Hao,RUI Xiao-ting,YU Hai-long,et al.The research of PVDF sensor for the projectile base pressure measuring[J].Chinese Journal of Scientific Instrument,2013,34(5):1029-1035.(in Chinese)

[17]芮筱亭,贠来峰,沙南生,等.发射装药发射安全性评定技术的研究进展[J].兵工学报,2005,26(5):690-696. RUI Xiao-ting,YUN Lai-feng,SHA Nan-sheng,et al.Advance on launch safety for gun propellant charge[J].Acta Armamentarii,2005,26(5):690-696.(in Chinese)

[18]RUI Xiao-ting,YUN Lai-feng,CHEN Tao,et al.Evaluating method for launch safety of propellant charge[C]∥2009 International Autumn Seminar on Propellants,Explosives and Pyrotechnics.Kunming:Beijing Institute of Technology,2009.

[19]国家国防科技工业局.发射装药发射安全性评定方法[S].北京:中国标准出版社,2014. State Adminitration of Science,Technology and Industry for National Defense.Evaluation method of launch safety of gun propellant charge[S].Beijing:China Standards Press,2014.(in Chinese)

[20]中国人民解放军总装备部.发射装药发射安全性试验方法[S].北京:中国标准出版社,2014. The General Armament Department of the Chinese People's Liberation Army.Test method of launch safety of gun propellant charge[S].Beijing:China Standards Press,2014.(in Chinese)

[21]Horst A W,May I W,Clarke E V.The missing link between pressure waves and breech blows,AD-A058 354/2GA[R].MD:DRDAR-BLP,1978.

[22]Keller G E,Horst A W.Effects of propellant grain fracture on the interior ballistics of guns,AD-A209 007/4/GAR[R].MD:Ballistic Research Laboratory,1989.

[23]Corporation C B.Investigation of breech blow phenomenology,BRL-CR-00412[R].MD:Ballistic Research Laboratory,1980.

[24]Stiefel L.火炮发射技术[M].杨葆新,袁亚雄,译.北京:兵器工业出版社,1993. Stiefel L.Launching technology of Gun[M].YANG Bao-xin,YUAN Ya-xiong,translated.Beijing:Publishing House of Ordnance Industry,1993.(in Chinese)

[25]Zimmermann G.发射装药发射安全性研究进展[R].南京:南京理工大学,2008. Zimmermann G.The advances research on launch safety of gun propellant charge[R].Nanjing:Nanjing University of Science and Technology,2008.(in Chinese)

[26]华东工学院103教研室.内弹道学[M].南京:华东工学院,1986. 103 Teaching and Research Section of East China Engineering College.Interior ballistics[M].Nanjing:East China Engineering College,1986.(in Chinese)

Research on Evaluation Method for Launch Safety of Propellant Charge

RUI Xiao-ting1,FENG Bin-bin1,2,WANG Yan1,LI Chao1,CHEN Tao3

(1.Institute of Launch Dynamics,Nanjing University of Science and Technology,Nanjing 210094,Jiangsu,China;2.China Ordnance Industrial Standardization Research Institute,Beijing 100089,China;3.Mechanics Experiment Center,School of Science,Nanjing University of Science and Technology,Nanjing 210094,Jiangsu,China)

The launch safety problem of gun propellant charge has severely restricted the development of modern gun,and has already become major theoretical and technical problems which has attracted considerable attention.A new concept,namely the initial dynamic vivacity ratio of propellant charge is presented based on 17 years of profound research on theoretical analysis,computation and test which reveals the mechanism of bore premature caused by propellant charge.The industry standard and military standard of launch safety evaluation method were set up.The evaluation principle of launch safety for propellant charge,the evaluation process of launch safety for propellant charge,the mechanics environment test method of propellant charge in chamber,the test method of dynamic stress and fracture of propellant charge,the test method of initial dynamic vivacity ratio of propellant charge,the approach to determine the criterion of launch safety for propellant charge,and the evaluation method of launch safety for propellant charge are introduced.The methods have been in the engineering practice successfully.The theoretical basis,technical approaches and technical standards are provided for the scientific evaluation of launchsafety of propellant charge.

ordnance science and technology;propellant charge;launch safety;evaluation method;initial dynamic vivacity ratio;test research;criterion

TG156

A

1000-1093(2015)01-0001-11

10.3969/j.issn.1000-1093.2015.01.001

2014-04-23

国防科技工业局基础产品创新科研专项(2012年);高等学校博士学科点专项科研项目(20113219110025);国家自然科学基金项目(11102089)

芮筱亭(1956—),男,教授,博士生导师。E-mail:ruixt@163.net