晶硅片切割废砂浆中碳化硅的旋流工艺研究

高敏杰,徐元清,2,王红霞

(1.河南新大新材料股份有限公司,河南开封475000;2.河南大学化学化工学院)

晶硅片切割废砂浆中碳化硅的旋流工艺研究

高敏杰1,徐元清1,2,王红霞1

(1.河南新大新材料股份有限公司,河南开封475000;2.河南大学化学化工学院)

以羧甲基纤维素钠为分散剂,采用旋流法分离废砂浆中的碳化硅和硅粉,研究了固液比、温度、入口速度、分散剂的用量对分离效果的影响。结果表明,当固液比(料饼与水质量比)为15%、温度为50℃、入口速度为12.5m/s、羧甲基纤维素钠加入量(质量分数)为0.6‰时分离效果最佳,在此条件下回收的碳化硅纯度为96.5%。该研究达到了分离碳化硅和硅粉的目的,同时减少了后续工艺辅料酸碱的应用,降低了对环境的污染。

废砂浆;旋流;分散剂;碳化硅;硅粉

在半导体用硅片和太阳能电池用硅片的制造过程中,对高纯度的单晶硅和多晶硅棒的切割多采用线切割原理,在切割过程中会产生大量的废砂浆。废砂浆的主要成分为大量的聚乙二醇、碳化硅、硅粉以及少量的铁屑,其中切割液和碳化硅具有很高的回收利用价值。对于碳化硅的回收,去除硅粉的方法一般采用浮选法[1-2]、离心分离法[3]、重液分离技术[4-6]、电分离方法[7]、超磁场分离方法[8]、高温热处理方法[9]、气流分选法[10]以及化学回收法[11]等。这些方法需要加入大量的化学试剂或者分离条件苛刻,分离不彻底,效率低,对环境的污染较大,不适宜工业大规模生产。而旋流分离法是根据固液组分存在的密度差,以及受浮力和重力等作用的不同,从而达到分离组分的目的,料浆中的粗颗粒(或密度大的颗粒)因受到较大的离心力进入旋流器体的外侧,从旋流器的底流口排出,而细颗粒(或密度小的颗粒)所受离心力较小,从溢流口排出,这样可达到分级分离的目的[12]。旋流分离法操作简单,可以避免因单独使用大量化学试剂造成的环境污染,并且除杂效率高,适用于工业上生产。文献和专利中有报道旋流法分离碳化硅和硅粉的研究,但未具体介绍关键的研究信息[13]。本项目对旋流法分离晶硅片切割废砂浆中的碳化硅和硅粉的效果做了研究,分析了各工艺参数对旋流体系的影响,获得了最佳工艺条件,为碳化硅去除硅粉技术提供了理论依据。

1 实验

1.1原料及仪器

原料:羧甲基纤维素钠(CMC,任丘市亿邦化工有限公司,化学纯),晶硅片切割废砂浆(江苏协鑫硅材料科技发展有限公司)。

仪器:FX50型旋流器组、DZF-6020型真空干燥箱。

1.2实验方法

废砂浆经过固液分离后得到料饼,将料饼与水按质量比(固液比,下同)15%造浆,引入高频振动筛,在振动频率为3 000 r/min情况下过筛至粒径小于51.33 μm。50℃时向筛分后的料浆中加入质量分数为0.6‰的CMC,搅拌均匀,随后将料浆以12.5 m/s的速度通入旋流器中,进行6级分离。采用GB/T 3045—2003《普通磨料碳化硅化学分析方法》规定的方法检测底流口中碳化硅和硅粉的含量。

2 结果与讨论

2.1原始切割液固体组分分析

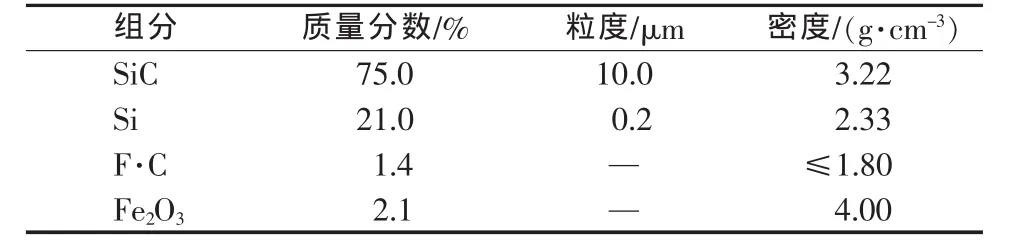

废砂浆固液分离后料饼(干料)的主要成分及密度见表1。按照旋流的原理,由于碳化硅的密度和粒度较硅和游离碳大,因此旋流分离后,碳化硅将从底流口流出。

表1 废砂浆固液分离后料饼(干料)的主要成分及密度

2.2单因素实验

2.2.1固液比对旋流分离的影响

图1为不同固液比下碳化硅微粉的分离效率曲线。由图1可以看出,随着固液比的降低,底流口得到碳化硅的含量逐渐升高。当固液比为30%时,分离效果不理想;当固液比降至10%时,碳化硅的含量提高幅度不大,且固液比较低时,产率也较低。综合考虑,实验选择适宜的固液比为15%,此时底流口碳化硅和硅粉的质量分数分别为91.5%和5.0%。

图1 不同固液比下碳化硅的分离效率

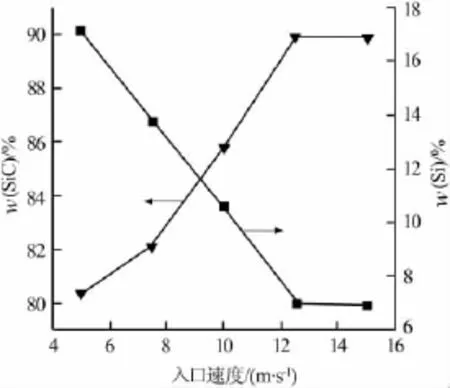

2.2.2入口速度对旋流分离的影响

图2为不同入口速度下碳化硅微粉的分离效率曲线。从图2可以看出,当入口速度为5 m/s时,分离效果不明显。这是因为硅颗粒较小,离心力不足,同时硅颗粒很容易被水流带动起来,出现从底流口和溢流口溢出的2种现象。随着分离速度的增加,底流料中回收的碳化硅成分逐渐升高。这是由于速度增加缩短了料浆在旋流器中的停留时间,使得料浆中固体颗粒受到的离心力增加,从而获得较好的分离效果。但是当入口速度过高时,在进料口与圆筒接触处会出现一个低速区,这里会产生循环流或短路流现象,使得很多颗粒直接从溢流口流出,影响产量。从数据可以看出,当入口速度超过12.5m/s时,分离效果提高不太显著。因此可以确定,当入口速度为12.5m/s时,最有利于分离。

图2 不同入口速度下碳化硅的分离效率

2.2.3温度对旋流分离的影响

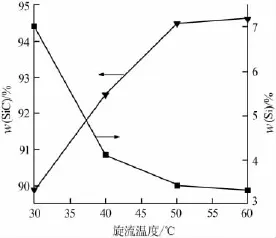

图3为不同温度下碳化硅微粉的分离效率曲线。

图3 不同温度下碳化硅的分离效率

由图3可以看出,随着温度的升高,旋流分离效果提高。这可能是由于温度升高,硅粉表面更容易氧化,产生大量的羟基,与水的亲和力增强,在水中的分散性增强,沉降速度减缓,大部分从溢流口中流出,使得底流口中碳化硅含量增加。但当温度升至50℃以上时,分离效果提高的不明显,并且由于温度过高,会增加生产成本,对生产环境也产生影响,因此,实验选择适宜的旋流温度为50℃,在此条件下底流料中碳化硅和硅粉质量分数分别为94.5%和3.4%。

2.2.4分散剂对旋流分离的影响

图4为不同CMC浓度下碳化硅微粉的分离效率曲线。由图4可以看出,当CMC加入量(质量分数,下同)为0.2‰时,底流料中碳化硅质量分数明显升高,由94.5%升至95.5%。随着CMC的加入量增加,碳化硅的含量逐渐增加,当CMC加入量为0.6‰时,碳化硅质量分数最高,达到96.5%;CMC继续增加,碳化硅的含量反而有所降低,这可能是由于随着CMC加入量增加,使溶液的黏度变大,料浆在溶液中稳定性增加,不利于碳化硅和硅粉的分离。综合考虑,实验选择适宜的CMC加入量为0.6‰,在此条件下碳化硅和硅粉质量分数分别为96.5%和1.5%。

图4 不同CMC浓度下碳化硅的分离效率

3 结束语

研究表明,本工艺旋流法分离碳化硅和硅粉的最佳工艺参数:固液比为15%、旋流温度为50℃、入口速度为12.5 m/s、羧甲基纤维素钠加入量(质量分数)为0.6‰。在此条件下,碳化硅质量分数可由75%提高至96.5%,从而减少了后续工艺辅料酸碱的应用,降低了对环境的污染以及生产成本,提高了产品的市场竞争能力,进而促进中国光伏切割行业的发展。

[1]黄美玲,熊裕华,魏秀琴,等.硅片线锯砂浆中硅粉与碳化硅粉的泡沫浮选分离回收[J].电子元件与材料,2010,29(4):74-77.

[2]芝田隼次,村山憲弘,長江賢吾.シリコンウエハー研削廃棄物からのSiCの分離?再生について[J].化学工学論文集,2006,32(1):93-98.

[3]Chang Y C.Apparatus for recycling the disposed slurry produced in the manfacturing process of the silicon wafer:WO,2008013327[P]. 2008-01-31.

[4]杨建锋,高积强,陈畅,等.一种从切割废砂浆中回收硅粉和碳化硅粉的方法:中国,101130237A[P].2008-02-27.

[5]Lin Y C,Wang T Y,Lan C W,et al.Recovery of silicon powder from kerf loss slurry by centrifugation[J].Powder Technology,2010,200(3):216-223.

[6]唐康宁.从切割废砂浆中回收多晶硅锭、碳化硅粉和聚乙二醇的方法:中国,101792142A[P].2010-08-04.

[7]Wu Y F,Chen Y M.Separation of silicon and silicon carbide using an electrical field[J].Separation and Purification Technology,2009,68(1):70-74.

[8]Nishijima S,Izumi Y,Takeda S I,et al.Recycling of abrasives from wasted slurry by super-conducting magnetic separation[J].IEEE Transaction on Applied Superconductivity,2003,13(2):1596-1599.

[9]Wang T Y,Lin Y C,Tai C Y,et al.A novel approach for recycling of kerf loss silicon from cutting slurry waste for solar cell applica tions[J].Journal of Crystal Growth,2008,310(15):3403-3406.

[10]Tsubata T,Nishi T,Miyata T.Method of recovering silicon:JP,2001278612[P].2001-10-10.

[11]徐冬梅,田维亮,李新宇.线切割废砂浆制白炭黑工艺研究[J].无机盐工业,2010,42(6):49-51.

[12]丁蕾.超薄硅片切割液特性及废砂浆[D].无锡:江南大学,2012.[13]陈锡元.硅片切割废砂浆中固体的回收循环再生利用工艺:中国,101786623A[P].2010-07-28.

——————

联系方式:gaominjie8@126.com

Study on hydrocyclone technology of silicon carbide from cutting waste slurry of silicon wafe

Gao Minjie1,Xu Yuanqing1,2,Wang Hongxia1

(1.Henan Xindaxin Materials Co.,Ltd.,Kaifeng 475000,China;2.College of Chemistry and Chemical Engineering,Henan University)

Silicon carbide(SiC)and silicon(Si)powder in the cutting waste slurry of silicon wafe were separated by the hydrocyclone technology with carboxymethylcellulose sodium(CMC)as dispersing agent.The effects of the solid to liquid radio,temperature,inlet velocity,and the dosage of CMC on separation efficiency were investigated.Results showed that the purity of the recovered silicon carbide powder was up to 96.5%under the solid to liquid ratio(mass ratio of feed cake and water)of 15%,temperature of 50℃,inlet velocity of 12.5 m/s and mass fraction of CMC of 0.6‰.In addition,the research got the purpose of separating silicon carbide and silicon powder,the dosage of acid and alkali was also cut in the follow-up processes,and the environmental pollution was reduced.

waste slurry;hydrocyclone;dispersing agent;silicon carbide;silicon powder

TQ127.2

A

1006-4990(2015)11-0060-03

2015-05-10

高敏杰(1987—),女,硕士,助理工程师,主要从事生产工艺改进方面的研究工作,已公开发表论文5篇。