基于可靠性的视情维修策略优化研究

魏永合,林梦菊,刘大伟,田 鹏,王明华

(1.沈阳理工大学机械工程学院,沈阳 110159;2.保定长城内燃机制造有限公司工艺装备部,河北保定 072650)

基于可靠性的视情维修策略优化研究

魏永合1,林梦菊1,刘大伟2,田 鹏1,王明华1

(1.沈阳理工大学机械工程学院,沈阳 110159;2.保定长城内燃机制造有限公司工艺装备部,河北保定 072650)

通过对视情维修策略的维修间隔期的研究,建立了视情维修费用的静态模型以及在此基础上考虑备件库存费用的动态模型,进而获取系统最优检测间隔期、功能检测次数及最小费用。提高了维修过程中的备件完备率、降低了维修费用。通过算例验证了策略模型的适用性和有效性。

视情维修;功能检测;维修间隔期

0 引言

目前在维修策略中多采用事后修理和计划维修,而视情维修已成为关链设备和大中型设备维护方式的发展趋势,具有很强的时代性。因为它具有以下优点:首先,避免了工作人员现场直接接触设备,具有很高的安全性;其次,以仪器检测结果为依据,使维修更具有科学性和合理性;再其次,由于修理目的明确,使其具有很强的针对性。据有关文献介绍,在设备上应用预测技术,获利与投资比可达17:1。以视情维修取代以时间为基础的预防性维修,是维修制度历史发展的必然结果,为了建立了视情维修间隔期和备件库存管理的联合模型,通过考虑备件库存因素,建立视情维修的费用模型,来优化忽略备件而得到的预防维修间隔期。目前的研究往往是只考虑了在备件即时可用的情况下进行维修和更换的预防性维修间隔期的静态模型,如白永生[1]针对定期更换周期内辅以视情维修的维修策略,建立了其不完善检测情况下维修费用的数学模型,通过优化更换周期内的功能检测次数和检测间隔期,使产品单位时间内的期望维修费用达到最低。卢雷[2]提出了一种大型相控阵雷达天线阵面视情维修策略,该视情维修策略的优点是简单易执行,并能提前安排维修需要的材料和人员,从而减少了非计划维修产生的停机时间,提高了装备的可用度。李薇[3]针对地空导弹武器装备传统的维修方案难以预防装备故障的问题,提出采用视情维修策略,该文献的优势在于定义了一种面向多任务的视情维修策略,该策略能够满足武器系统的操作需求并保证系统可靠性最优。李郑琦[4]建立了单部件系统检测周期决策风险模型。该文献优点在于考虑了由于检测设备及人为因素造成检测不完备性对风险模型的影响,有效地帮助决策者制定合适的维修周期。李刚[5]提出了压缩机组视情维修的发展策略,综合运用多种技术措施,对运行状态进行准确判断,及时发现问题,采取相应对策,将机组故障遏制在萌芽状态。葛恩顺[6]给出了系统在预定维修策略下的长期运行费用率计算表达式,分析了维修策略参数对于长期运行费用率及预防性维修概率的影响。以上文献都是没有考虑备件因素,它仅仅假设备件完备率100%的情形,然而实际情况,备件库存随时满足维修条件的情形是不存在的。而且在实际操作中,备件的库存水平对维修计划有很大的影响如果备件库存水平过低,将影响到维修活动的进行;如果库存水平过高,备件大量积压,又会造成维修资源的浪费。还有一些研究是根据确定的维修间隔期来管理备件需求,如郭波[7]以单台航空发动机系统在定时维修和失效更换相结合的维修策略下的备件需求规律为研究对象,确定了多台相同发动机组成的系统的备件需求规律。该文献仅仅是利用已经建立的维修间隔期去确定备件需求,而并没有用最优的库存管理来优化更换策略中的维修间隔期,不利于库存最大效率的利用。

本文将分为两个部分来建立视情维修策略和备件管理的联合模型。第一部分先建立视情维修策略费用的静态模型中,确定最佳维修间隔期后,第二部分将利用备件采购的费用最小优化已经确立的维修间隔期。

1 可靠性及备件库存理论

视情维修[8]是根据定期或不定期检测得到的系统状态确定维修行为的维修方式,能够降低故障发生的概率,减少维修过程中的资源浪费,并消除不适用和无效的预防性维修。对于齿轮、金属结构件、轴承等视情维修部件来说,存在可鉴别的物理状态预示产品即将发生或正在发生功能故障,

可靠度:产品在规定的时间t内和规定的条件下,完成规定功能的概率称为产品的可靠度函数,简称可靠度,记为R(t)。若假设产品的寿命为T,R(t)=P{T>t}。

故障率[9]:工作到时刻t的产品在其后单位时间内发生故障的条件概率称为产品在t时刻的故障率,简称故障率,记为λ(t)。

设T是产品在规定条件下的寿命,t为规定时间,

由条件概率得到

功能检测:故障不是瞬时发生的,它有一个功能退化过程,如果在这一过程中,发现产品将发生故障,就可以采取措施避免故障的发生或降低故障引起的后果,所以我们采取功能检测策略:即通过定期检测以确定产品的状态参数是否在规定限度内的一种预防性维修工作。

考虑备件供应的维修总费用:对于视情维修的产品,如果在全维修过程中考虑视情维修过程和备件库存因素,那么:维修总费用=预防性维修费用+故障维修费用+功能检测费用+在订货提前期时备件采购费用+备件库存持有费用。

2 确定维修间隔期的费用模型

对于齿轮和金属结构件来说,裂纹的产生就意味着产品即将发生故障[10];而振动则预示着轴承即将发生故障。由于这种故障不是瞬时发生的,它有一个功能退化过程,如果在这一过程中,发现产品将发生故障,就可以采取措施避免故障的发生或降低故障引起的后果,所以采取功能检测策略:即通过定期检测以确定产品的状态参数是否在规定限度内的一种预防性维修工作。

讨论潜在故障不可测量时,产品从开始工作到发生潜在故障的时间以及从发生潜在故障的一段时间看作是初始时间,从潜在故障到功能故障的一段时间看作是延迟时间。

在以下的模型中,参数设定如下:

(1)只考虑单部件单故障模式的功能检测;

(2)潜在故障发生时间为 U,其分布函数密度g(u)和G(u);

(3)延迟时间已知,其分布密度函数为f(u)和F(u);

(4)在ti时刻进行功能检测ti=T1+(i-1)T,(i=1,2,3…n),其中T1是首次检测间隔时间,T是重复检测间隔期;

(5)如果检测时发现潜在故障就进行更换,否则产品继续工作直到发生功能故障或等到下一次检测;

(6)检测时完善的,只要存在故障就能被检测出来,而且不会发生误报;

(7)P(ti-1,ti):在(ti-1,ti)之间发生功能故障的概率;

(8)Pm(ti):在时刻进行检测发现潜在故障的概率;

(9)Cp、Cf、Ci:分别代表预防性维修费用、平均故障维修费用、平均检测费用;

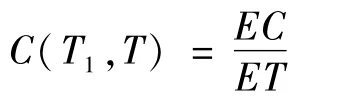

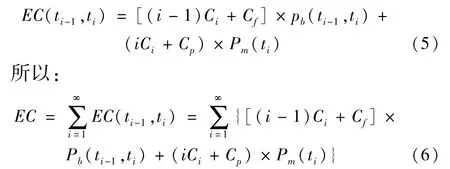

(10)C(T1,T):无限使用期下平均单位时间的费用;

(11)EC:产品寿命周期内的期望费用;

(12)ET:产品寿命周期期望长度;

在检测时刻 ti之前发生故障更新的概率为g(u)×d u×F(ti-u),在检测时发生检测更新的概率g(u)×d u×[1-F(ti-u)]。

在(ti-1,ti)上对u积分,可以得到在(ti-1,ti)上发生故障更新的概率Pb(ti-1,ti):

ti时刻发生检测更新的概率:

图1 功能检测过程

如图1所示,在(ti-1,ti)内,视情维修费用应由故障维修费用和预防性维修费用两部分组成,即:

在(ti,ti-1)内,产品的平均寿命分成两种情况,故障更新和检测更新之前的时间。按照加法原理,

求解使以上费用模型最小的最佳间隔期。

3 利用备件库存来改进模型

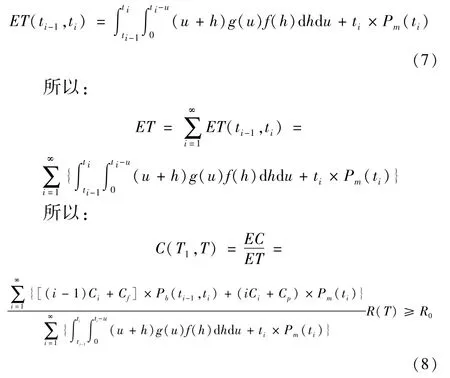

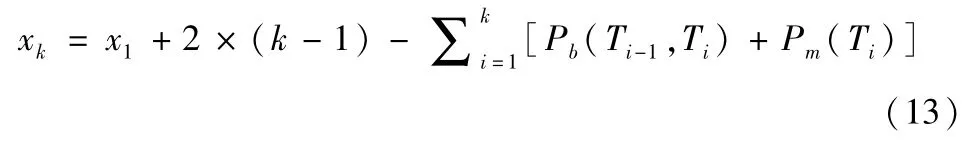

利用式(8)使费用模型最小,而求得最佳间隔期之后,把维修过程按间隔期T分成n个阶段,如图2所示,阶段变量为k,设库存量为xk,初始库存量为S1,采购时间为tk=Tk-dtk。Tk为第k个阶段维修间隔期,d为订货提前期,因为考虑的是单部件的功能检测模型,而无论是在(Tk-1,Tk)内发生故障更新,其概率是:

还是在Tk时刻发生检测更新,其概率为:

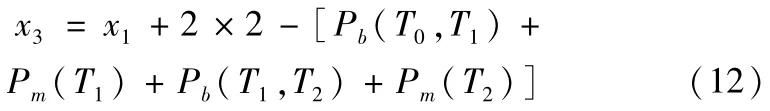

两个备件已经足够,故在tk时刻每次采购两个,而在T1时刻,x1=S1,在t1时刻采购两个,在T1时刻因为更换被消耗掉,因此

在t2时刻再采购2个,而T2时刻因为更换而被消耗掉,则

以此类推:

设单位时间库存持有费用为Ch,单位采购费用为Ca。

图2 备件库存及订购情况

3.1 单独考虑备件费用情形

把在第k个阶段的库存占有费用和备件采购费用的和作为阶段指标函数,即:

通过以上递推方程,可得到只考虑备件费用的动态模型的最优维修间隔期T1、T2、T3、…Tn。

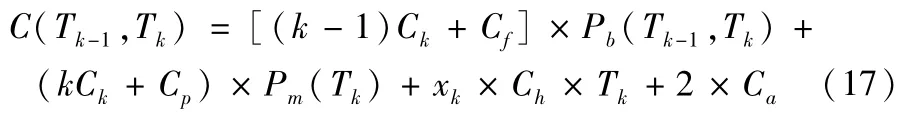

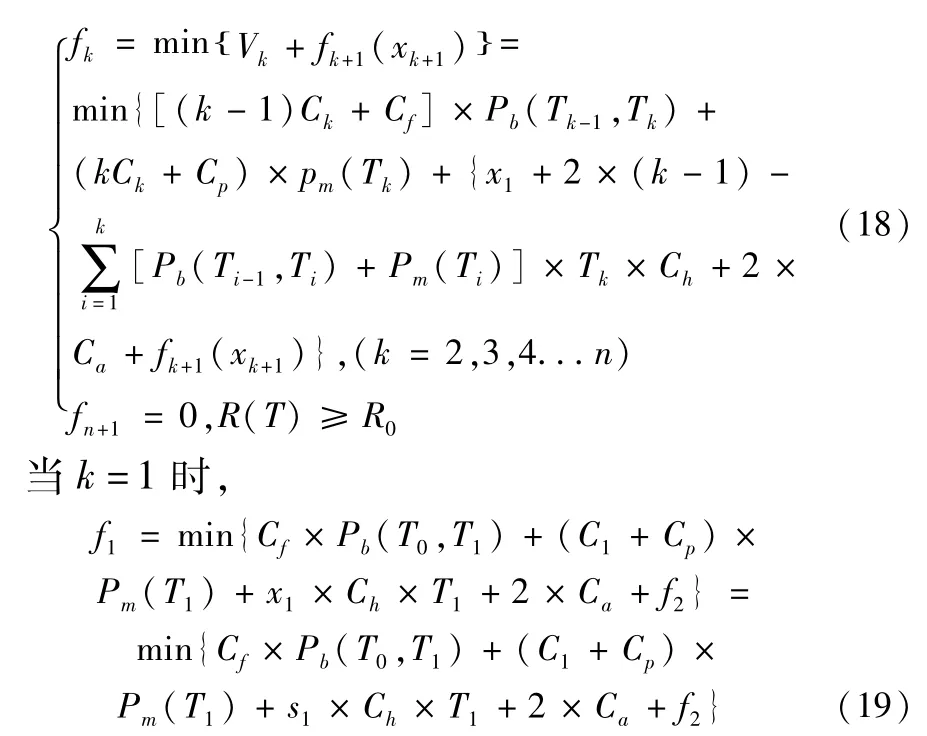

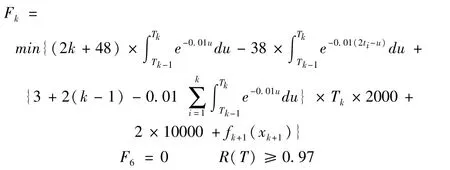

3.2 在全维修过程中考虑备件费用的情形

若把备件费用考虑到整个维修过程中,我们认为在(Tk-1,Tk)内维修总费用=故障维修费用+预防性维修费用+备件库存占有费用+备件采购费用,即:

同时,我们C(Tk-1,Tk)把作为阶段指标函数,令Vk=C(Tk-1,Tk)。

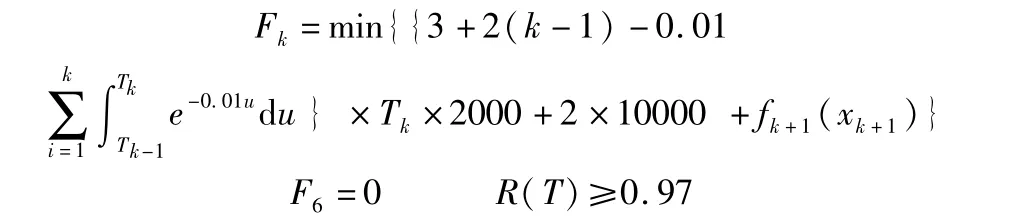

最优值函数:

列出基本方程:

通过以上递推方程,可得到只考虑备件费用的动态模型的最优维修间隔期T1、T2、T3、…Tn。

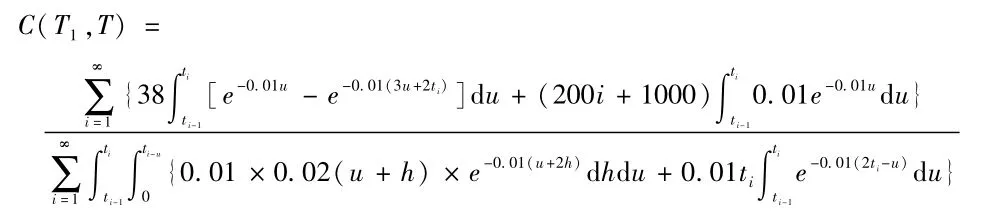

4 算例分析

某产品进行功能检测,其U和H分别服从λu= 0.01/月和λh=0.02/月的指数分布,Ch=2000美元/月,Ca=10000美元/个,Ci=200美元,Cp=1000美元,Cf=5000美元,S1=3个,d=0.5月,R=0.97,确定最优维修间隔期,带入到费用模型(8)中:

可求得T=8.6个月,R(T)=0.98≥0.97,然后我们来优化维修间隔期,把维修过程分成5个阶段,即k=1,2,3,4,5,此时我们分成两种情况讨论:

①单纯考虑库存费用的情形,带入到公式(15)中:

求得T1=8.3、T2=8.7、T3=8.9、T4=8.8、T5= 8.5。

②把库存费用加到全维修过程中,带入到公式(18)中:

求得T1=8.4、T2=8.7、T3=8.9、T4=8.2、T5= 8.8。

在本案例中,先利用式(8)费用模型确定维修间隔期T=8.6个月,然后有两种方式优化,一种是只考虑备件管理费用的费用模型,通过使每个阶段的费用最小,来确定五个阶段的最优间隔期;第二种是在全维修过程中,带入到费用模型中,使每个阶段费用最小从而确定五个阶段的维修间隔期。以上两种对维修间隔期的优化都是保证在规定可靠度基础上是维修成本最低的优化方法。

5 总结

本文对视情维修策略的维修间隔期进行了研究,然后对视情维修策略研究了只考虑维修过程的费用静态模型以及由此静态模型所延伸出的两个动态模型的对比,其一是在已取得维修间隔期的基础上,只考虑备件库存费用的动态模型;其二是把备件库存费用考虑到全维修过程中的费用的动态模型。结果发现当建立了联合模型后,维修过程总费用降低,解决了相关领域研究中只考虑备件随时可得时的静态的维修决策和在维修间隔期一定的备件管理策略的问题,而是建立了视情维修策略和备件库存管理的联合模型,当然维修过程和备件管理联合优化策略研究才刚刚起步,有关维修策略的研究和有关备件管理的研究都已经很成熟,接下来这两个研究领域中各个维度的结合还有相当广阔的研究空间。

[1]白永生,马伦,吕雷,等.不完善检测情况视情维修费用优化及仿真研究[J].系统仿真技术,2010,6(3):220-252.

[2]卢雷,杨江平,左治方,等.大型相控阵雷达天线阵面视情维修优化模[J].雷达科学与技术,2014,12(3):325-328.

[3]李薇,林干.多任务条件下地空导弹武器装备视情维修策略[J].火力与指挥控制,2011,36(4):104-107.

[4]李郑琦,陈跃良.飞机视情维修策略及模型研究[J].航空科学技术,2011(3):28-30.

[5]李刚,刘培军,王帅,等.管道压缩机组视情维护及其发展策略[J].油气储运,2011,30(8):660-662.

[6]葛恩顺,李庆民,王慎,等.考虑多重劣化故障的装备最优视情维修策略[J].海军工程大学学报,2013,25(3):72-78.

[7]郭波,陈童,黄卓,等.航空发动机组合维修策略的备件需求规律[J].系统工程理论与实践,2010,30(5):769-777.

[8]李南,卢晓红,韩鹏卓,等.数控机床及其关链功能部件可靠性研究综述[J].组合机床与自动化加工技术,2012(11):105-108.

[9]贾希胜.以可靠性为中心的维修决策模型[M].北京:国防工业出版社,2007.

[10]雷高伟,张清华,马春燕,等.证据理论在复合故障诊断中的应用研究[J].组合机床与自动化加工技术,2014(2):75-78.

(编辑 赵蓉)

A Optimization Strategy Research of Condition-Based Maintenance Based on Reliability

WEI Yong-he1,LIN Meng-ju1,LIU Da-wei2,TIAN Peng1,WANG Ming-hua1

(1.School of Mechanical Engineering,Shenyang University of Technology,Shenyang 110159,China;2.Process Equipment Department,Baoding Great Wall Internal Combustion Engine Co.LTD,Baoding Hebei 072650,China)

Through researching the maintenance strategy of the maintenance interval,as cost maintenance of static model is established,and on the basis of considering the dynamic model of the spare parts inventory costs,and then get the optimal inspection interval,function system number and the minimum cost.Improve the maintenance spare parts in the process of complete rate,reduce the maintenance cost.Through numerical examples,verify the suitability and effectiveness of the policy model.

on-condition maintenance;function test;maintenance interval

TH162;TG506

A

1001-2265(2015)06-0101-04 DOI:10.13462/j.cnki.mmtamt.2015.06.028

2014-11-12

魏永合(1971—),男,河北邯郸人,沈阳理工大学教授,博士,研究方向为机械设备的故障诊断、预测和健康管理,(E-mail)yonghewe @sina.com;通讯作者:林梦菊(1989—),女,吉林通化人,沈阳理工大学硕士研究生,研究方向为数字化网络化设计与制造技术,(E-mail)meng.meng5261@163.com。