高压共轨系统出油阀结构参数仿真研究*

王称心,武美萍,赵 翊

(江南大学机械工程学院,江苏无锡 214122)

高压共轨系统出油阀结构参数仿真研究*

王称心,武美萍,赵 翊

(江南大学机械工程学院,江苏无锡 214122)

对柴油机高压共轨燃油喷射系统中的出油阀进行了研究,介绍了出油阀结构和工作原理,利用GT-Fuel分析软件建立了出油阀仿真模型。分析了进油端压力、弹簧刚度和出油孔直径对阀芯位移、出油端压力的影响。仿真结果表明,进油端压力对阀芯位移和出油端压力影响明显,出油孔直径对出油孔端压力及孔内的燃油压力波动有较大的影响,其仿真数据为出油阀的设计、选型和模拟提供了理论依据和实践价值。

出油阀;GT-Fuel;仿真研究

0 引言

为了适应未来的排放法规和改善发动机的性能,采用高压共轨式电控喷油系统是提高柴油机高柴油机功率、降低油耗、降低排放污染的有效手段之一。喷油泵作为供油系统的重要组成部分,出油阀等泵端结构参数的变化对供油系统的影响很大。这些参数对供油特性、喷油延续、空泡现象也有不同程度的影响[1]。王尚勇等[2]使用流体分析软件FLOW-MASTER,探索了两级阀结构参数对高压共轨电控喷油系统喷射特性的影响;韦海燕等[3]利用计算机动态采集系统,对出油阀处喷油泵端的压力波形进行采集和分析,研究出油阀偶件密封性不良产生的原因及其带来的不良影响;赵昌普,张青霞[4]对喷油系统进行了试验研究,通过改变喷油泵出油阀结构、开启压力、出油阀紧帽腔容积等参数,得出了出油阀结构等参数对喷油泵喷油量的影响规律。然而这些分析缺乏不同结构参数对出油阀自身特性的影响。

鉴于此,本文基于GT-FUEL仿真软件,建立出油阀仿真模型,研究出油阀结构参数对其工作特性的影响。

1 模拟计算

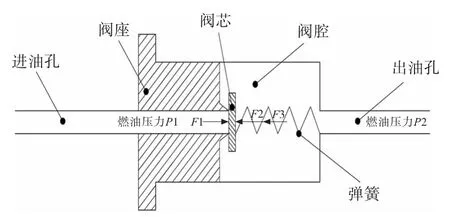

1.1出油阀结构原理

本文对出油阀结构进行了简化,其简化结构模型如图1所示。该出油阀主要由进油孔、出油孔、阀芯、阀腔、弹簧和阀座组成。当喷油泵柱塞开始压缩燃油时,柱塞腔压力升高,使图中进油孔管道内燃油压力P1逐级升高,作用在阀芯上的压力F1也逐渐增大。当F1大于出油孔端燃油压力P2对阀芯压力F2与弹簧压力F3的合力时,阀芯逐级开启,燃油从进油孔端通过阀芯流入阀腔,随着出油孔流入共轨管内;当喷油泵柱塞下降时,柱塞腔压力逐级降低,即进油孔管道内压力逐渐降低,当F1小于F2与F3合力时,阀芯逐级关闭。至此,一个供油循环结束。

图1 出油阀结构图

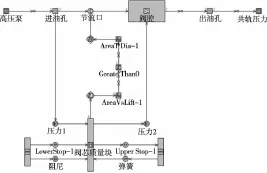

1.2出油阀仿真建模

本文利用美国Gamma Technology公司开发的GTFUEL软件建立出油阀的仿真模型,如图2所示仿真模型。

图2 出油阀仿真模型

进油孔端压力由高压泵控制,定义入口压力为时间的函数,这样可以观察阀的动态特性;出油孔端燃油压力设置为1300bar,它与共轨管中的燃油压力一致;进油孔、出油孔管道用软件中“管道”模块建立,定义其内径为5mm,长度为70mm;用“分流”模块建立阀腔,定义其内径为20mm,长度为25mm;在进油孔与阀腔之间建立小孔,该孔初始直径设置为零,孔径的大小由阀芯的位置计算得到;阀芯由“质量块”模块建立,并通过“压力传感器”分别与进油管道出口和阀腔连接,从而建立流体与机械直接的连接;并在阀芯两侧建立弹簧和燃油阻尼,以及两个限位模块,定义阀芯最大位移为0.5mm。当阀芯开启时,位移传感器测出阀芯位移,并通过计算公式将位移量转换成阀芯有效流通面积,然后将流通面积转换成流通孔直径。通过驱动模块,驱动小孔直接随阀芯运动而不断变化。

2 出油阀仿真研究

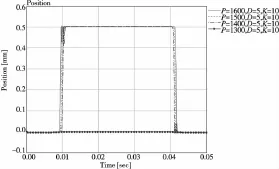

2.1燃油最高压力对阀芯位移的影响

取出油孔直径D=5mm,弹簧刚度K=10N/mm,共轨端燃油压力为1300bar,分别取进油孔端燃油最高压力为1300bar、1400bar、1500bar、1600bar对阀芯位移进行仿真计算,其结果如图3所示。当进油端燃油压力为1300bar时,达不到阀芯开启压力,阀芯没有打开,其位移不变;当压力达到开启压力时,阀芯开始打开,而且随着燃油压力的增大,针阀开启时间越早,针阀关闭的时间越晚。这是由于燃油最高压力越大,在相同时间内,它对阀芯施加的压力越大,它能够更快的克服弹簧的预紧力和共轨端对阀芯的压力,使阀芯开启;同样原理,当燃油压力逐渐降低时,由于共轨端压力、弹簧刚度、弹簧预紧力不变,所以进油孔最大压力越高,阀芯关闭时间越长。

图3 不同进油端压力下阀芯位移

2.2出油孔直径、弹簧刚度对阀芯位移的影响

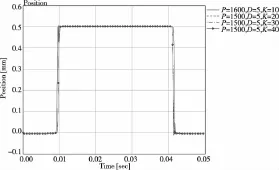

在进油端最高压力为P=1500bar,弹簧刚度为K=10N/mm时,分别取出油孔直径D=3mm、D= 5mm、D=7mm、D=9mm,研究出油孔直径对针阀位移的影响,其仿真结果如图4所示。由仿真结果可以看出,在压力P、弹簧刚度K一定的情况下,阀芯位移响应一致,出油阀直径的变化对阀芯的开启、关闭的影响很微小,可以忽略不计。在最高压力为P=1500bar,出油孔直径为D=5mm时,分别取弹簧刚度K=10 N/mm、K=20N/mm、K=30N/mm、K=40/mm,研究弹簧刚度对针阀位移的影响,其仿真结果如图5所示。由仿真结果可以看出,在压力P、出油孔直径D一定的情况下,阀芯位移响应一致,弹簧刚度K的变化对阀芯的开启、关闭影响甚微。这是由于弹簧刚度施加在阀芯上的力,远远小于进、出油端燃油施加给阀芯的力,因此其对阀芯位移的影响很小。因此在设计选择出油阀弹簧刚度时,可以选择较小的弹簧刚度。

图4 不同弹簧刚度下阀芯位移

图5 不同出油孔直径下阀芯位移

2.3不同进油孔压力对出油孔压力的影响

取出油孔直径D=5mm,弹簧刚度K=10N/mm,共轨压力为1300bar,分别取燃油最高压力为1300bar、1400bar、1500bar、1600bar对阀芯位移进行仿真计算,其结果如图7所示。当阀芯逐渐开启时,由于阀芯的移动,对阀腔与出油孔处的燃油进行了压缩,从而导致阀芯开启时,出油孔处燃油压力突然增大,如图6左端突起所示;随着阀芯完全打开,压缩效应结束,出油孔燃油压力逐级降低,并逐级平稳;当阀芯关闭时,阀腔与出油孔的体积增大,燃油扩张膨胀,导致出油孔处燃油压力下降,如图6右端所示;阀芯关闭后,由于压力反射波的存在,压力波在出油孔内来回反射,导致出油孔内压力波动;由于燃油间摩擦、管壁摩擦,逐级消耗压力波能量,使压力波逐级减小。在出油孔直径D、弹簧刚度K以及共轨压力一定时,进油孔压力越大,出油孔端燃油初始压缩时间越快,这与阀芯的位移响应一致;而且随着进油孔压力的增大,出油孔端燃油波动幅度也越大。

图6 不同进油端压力下出油孔压力

2.4出油孔直径对出油孔压力的影响

在最高压力为P=1500bar,弹簧刚度为K=10 N/mm时,分别取出油孔直径D=3mm、D=5mm、D= 7mm、D=9mm,研究出油孔直径对针阀位移的影响,其仿真结果如图7所示。当出油孔直径D=3mm时,由于孔径较小,出现节流现象,导致出油孔内压力明显增加,而且在阀芯完全开启后,出油孔内压力更快的趋于稳定。随着出油孔直径D的减小,在阀芯关闭后,虽然燃油压力波动幅值增大,但是压力波的衰减速度也增大,使压力波很快消失。

图7 不同出油孔直径下出油孔压力

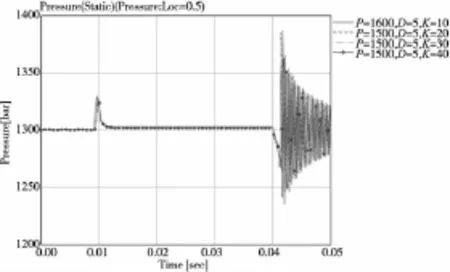

2.5弹簧刚度对出油孔压力的影响

在最高压力为P=1500bar,出油孔直径为D=5mm时,分别取出油孔直径K=10 N/mm、K=20 N/mm、K= 30N/mm、K=40/mm,研究弹簧刚度对针阀位移的影响,其仿真结果如图8所示。由图示结果分析可知,这四种情况下,出油孔压力波动趋势一致,而且压力波动值相差很小,因此可以认为弹簧刚度对出油孔压力没有影响。这是由于弹簧刚度K较小,施加在阀芯上的力与燃油压力相比可忽略,因此其影响很小。所以在选择、设计出油阀弹簧刚度时,尽量选择较小的刚度,从而减轻出油阀装配强度,降低出油阀成本。

图8 不同弹簧刚度下出油孔压力

3 结论

(1)进油孔端压力的大小决定了阀芯开启、关闭速度。进油端压力越大,阀芯开启时刻越早,同时,阀芯关闭时刻越晚;出油孔管道直径对阀芯的启闭影响甚微;由于弹簧刚度较小,弹簧压缩对阀芯的力与燃油压力相比较小,对阀芯影响可以忽略,因此对出油阀设计、选型时,可以选择较小的弹簧刚度。

(2)进油端压力越大,阀芯完全开启后,出油孔压力也越大,阀芯关闭后,出油端燃油压力波动幅度也越大;随着出油孔直径的减小,形成节流效果,导致出油端压力明显上升,压力波动达到温度的时间缩短了;弹簧刚度对出油端压力影响甚微。

(3)所以在设计出油阀时,尽量选择弹簧刚度较小的弹簧;出油孔直径可选择较大值,以降低燃油波动压力。

[1]杜慧勇,刘建新,赵致和,等.柴油机供油系统汽泡类型的研究[C].第七届全国工程热物理学术会议论文集,上海:上海交通大学出版社,1998.

[2]裴海灵,周乃君,杨南,等.基于多学科设计优化的共轨管设计优化[J].中南大学学报(自然科学版),2011,42(1):234-239.

[3]王尚勇,张才干.两级阀控制的高压共轨喷油系统的计算模拟分析[J].内燃机工程,2003,24(4):23-27.

[4]韦海燕,黄晓冬.出油阀偶件密封性与高压油管压力波分析[J].汽车技术,2003(7):23-25.

[5]赵昌普,张青霞.出油阀结构参数对小型柴油机喷油量影响的研究[J].农业机械学报,2001,32(6):15-18.

[6]赵昌普,刘建新,何勇灵,等.出油阀弹簧刚度及开启压力对柴油机喷油系统中汽泡影响的研究[J].内燃机学报,2002,20(2):111-114.

[7]许晓磊,于志伟.高压油泵出油阀紧座断裂失效分析[J].机械工程材料,2006,30(4):89-91.

[8]潘旭东,王广林,詹捷,等.伺服阀喷嘴自动流量配对测量技术和系统的研究[J].组合机床 与自动化加工技术,2010(1):35-38.

[9]汪大鹏,夏尊凤,张志刚.对动力滑台双泵供油液压系统新回路的改进[J].组合机床与自动化加工技术,2002(3):29-32.

[10]刘新军.基于GT-FUEL的二甲基醚燃油喷射过程数值模拟[D].武汉:华中科技大学,2005.

[11]Paolo Lino,Bruno Maione.Nonlinear modelling and control of a common rail injection system for diesel engines[J]. Applied Mathematical Modelling,2007(31):1770-1784.

[12]G.Ferretti,G.Magnani,P.Rocco.Virtual prototyping of mechatronic systems,Ann.Rev.Control,2004,28(2):193-206.

(编辑 赵蓉)

Simulation Study on Delivery Valve Structural Parameters of High Pressure Common Rail System Based on GT-Fuel

WANG Chen-xin,WU Mei-ping,ZHAO Yi

(School of Mechanical Engineering,Jiangnan University,Wuxi Jiangsu 214122,China)

Studied on delivery valve of diesel engine high pressure common rail fuel injection system,delivery valve structure and working principles are introduced.Using GT-Fuel analysis software,the delivery valve simulation model is established.Analyzed the impact of oil inlet pressure,the spring stiffness and the outlet hole diameter on the valve core displacement and oil pressure.Simulation results show that the inlet pressure has obviouse effect on the valve core displacement and the outlet oil pressure,the outlet hole diameter has great influence on the pressure of outlet and its fuel pressure fluctuation.The simulation data provides a theoretical basis and practical value for the valve design,selection and simulation.

delivery valve;GT-Fuel;simulation study

TH166;TG506

A

1001-2265(2015)02-0068-03 DOI:10.13462/j.cnki.mmtamt.2015.02.019

2014-05-19

江苏省省产学研前瞻性联合研究项目(SBY201320293)作者简介:王称心(1990—),男,江苏徐州人,江南大学硕士研究生,研究方向为CAD/CAE/CAM、虚拟设计与制造,(E-mail)chenxin 5 wang@126. com。