废气再循环冷却器的性能仿真及结构改进研究

陆 磊 张振东 尹丛勃

上海理工大学,上海,200093

废气再循环冷却器的性能仿真及结构改进研究

陆磊张振东尹丛勃

上海理工大学,上海,200093

废气再循环(EGR)冷却器的工作条件恶劣,经常由于热负荷过高而出现结构开裂问题,严重影响实际使用性能。针对某型EGR冷却器,采用流固耦合热分析方法,用计算流体力学和有限元软件计算分析了EGR冷却器的流场、温度场和热应力分布,其数值模拟结果与测试结果吻合;验证了EGR冷却器的开裂现象系工作时所受热应力过高导致。据此,通过在外表面增加扰流槽对EGR冷却器结构进行了一定的改进,试验结果表明,改进后的EGR冷却器不再出现开裂现象,研究结果表明流固耦合分析是解决EGR冷却器开裂问题的有效方法。

废气再循环冷却器;热应力;流固耦合;扰流槽

0 引言

随着各国排放法规越来越严格,各汽车厂商为了降低NOx的排放,将废气再循环(EGR)技术广泛地应用于柴油发动机上[1-3]。现阶段,EGR技术主要分为内部EGR技术和外部EGR技术两种模式。内部EGR技术是将废气在缸内进行循环,其结构简单、应用方便,但难以精确控制EGR率,因此,目前广泛采用外部EGR技术。外部EGR技术是将来自排气管的废气经过EGR冷却器、EGR阀,最后进入气管重新进入气缸,通过调节排气背压和EGR阀开度来调整进入气缸的废气量[4-7]。EGR冷却器是外部EGR系统的关键部件,其使用性能直接影响到发动机的工作性能[8]。

EGR冷却器是EGR系统的主要受热部件,其工作时所受的热负荷较高,工作环境恶劣[9]。在某款柴油机进行耐久试验时发生了EGR冷却器冷却管的连接板有开裂问题。为了解其裂纹产生的原因,本文以该EGR冷却器为研究对象,采用流固耦合的数值模拟分析方法计算得到EGR冷却器的温度场,并结合试验台架加以实测验证;再以此温度场作为求解热负荷的边界条件,计算得出EGR冷却器所受到的热应力,并通过结构改进的方法,最终解决了EGR冷却器开裂问题。

1 流固耦合基本原理与计算模型

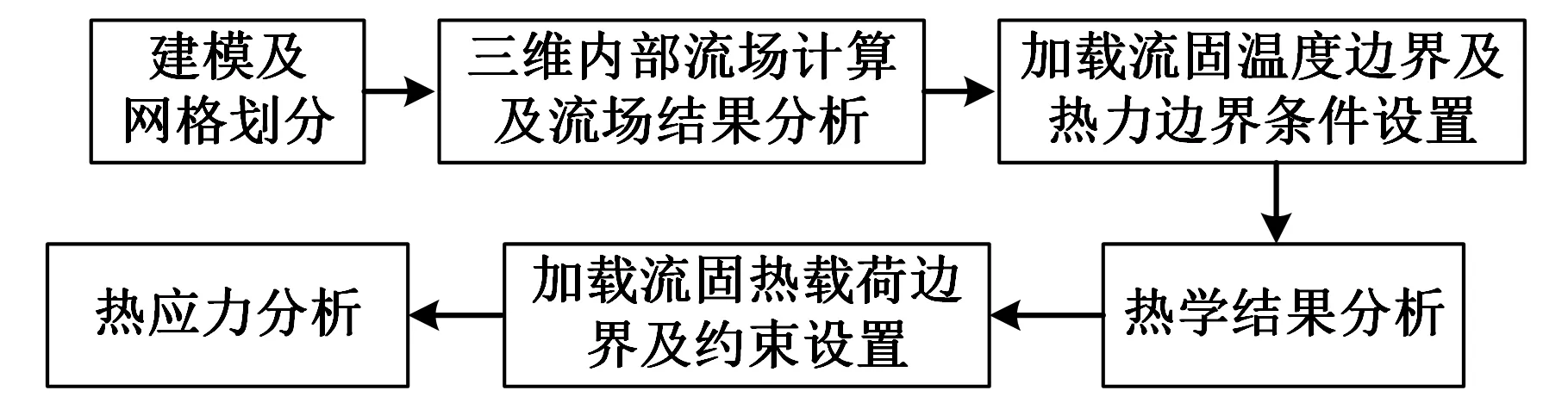

EGR冷却器的流固耦合计算过程见图1。首先利用三维软件对EGR冷却器进行建模,并在ANSYS ICEM中对其划分网格,将划分好的模型导入Fluent软件计算冷却器的流场结果,再进入ANSYS Steady-State Thermal将Fluent中解算得到的流固边界的温度加载到冷却器的流固交界面,解算得到冷却器固体壁面的温度场和热通量场,最后在ANSYS Static-Structural中将ANSYS Steady-State Thermal中得到的温度场加载到固体区域上,并设置相应的约束,计算冷却器固体区域的热应力。

图1 EGR冷却器流固耦合计算流程

EGR冷却器流固耦合的传热计算关键在于计算流体与固体以及流固交界面处热量传递。根据热力学理论,在冷却器流固交界面处,固体所传出的热量等于流体吸收的热量。在流体部分,广泛采用k-ε 湍流模型来计算流体与壁面的对流换热边界条件,标准的k-ε 湍流连续性方程为[10]

Gk+Gb-ρ ε-YM+Sk

(1)

式中,ρ为液体密度;k为湍动能;ui为液体流速;μt为涡黏度;μ为黏度;ε为湍动能耗散率;Gk为由平均速度梯度产生的湍流项;Gb为浮力产生的湍流动能;YM为因扩散而产生的湍流;σk为k的湍流普朗特数;Sk为用户定义的源项。

EGR冷却器属于热弹性模型,弹性体随着温度的变化,其内部每个单元之间受到体积的膨胀或者收缩,因而产生热应变[11]。热弹性位移方程为

(2)

β=α E/(1-2ν)

2 EGR冷却器建模与网格划分

2.1三维建模

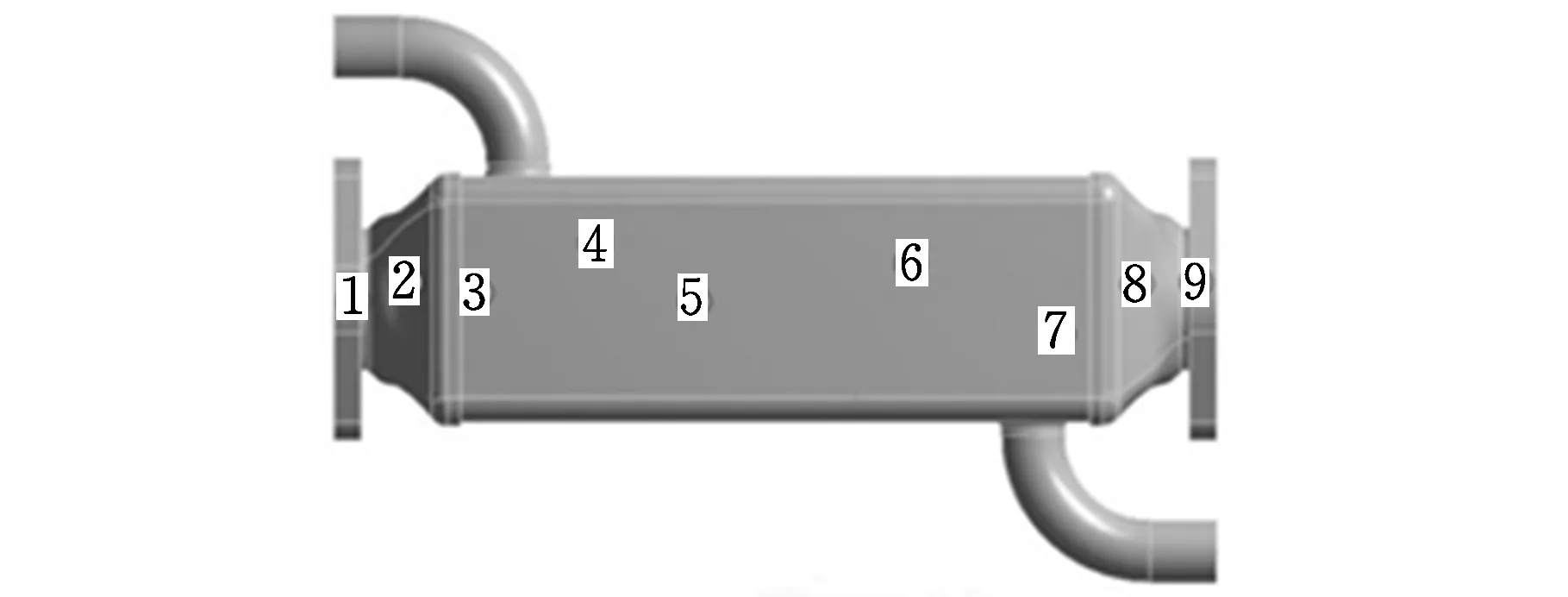

本文利用SolidWorks对某款四缸柴油机的EGR冷却器进行三维建模。冷却器模型如图2所示,其中左端作为进气口与进水口,右端作为出气口与出水口,整体结构为轴对称形式。具体相关尺寸如表1所示。

图2 EGR冷却器模型

参数名称参数值进出气口直径(mm)30进出水口直径(mm)15.4冷却器长度(mm)300冷却管数40

2.2网格划分

为了正确模拟EGR冷却器复杂流场,在一定网格点的条件下,流动参数变化的区域须安排较多网格点。由于EGR冷却器是轴对称结构,因此计算时对其作对称处理,以加快计算速度。本文利用ICEM-CFD软件对冷却器的固体、液体和气体部分划分网格,网格采用广泛应用的非结构化四面体形式。气体与固体、液体与固体之间的接触表面是计算分析的重点,故对这部分网格进行了细化。图3为冷却器整体计算网格图,共划分了2 272 506个单元,654 856个节点。

图3 EGR冷却器网格

3 EGR冷却器流场分析

利用Fluent软件对冷却器的换热过程进行计算,计算时选择标准的k-ε湍流模型;采用分离式求解器,其中压力和速度耦合采用的是SIMPLE算法,动量方程采用一阶迎风差分方程,能量方程采用二阶迎风差分方程[11];本文假定废气为空气,冷却液为液态饱和水,固体为不锈钢材料,忽略重力影响。通过试验来确定进出口的边界条件,在试验中设定柴油机转速为2400 r/min,EGR率开度为15%,柴油机功率为43.2 kW,并通过温度、压力和流量传感器对其进行数据采集。对EGR冷却器流场计算时,进气口、进水口采用质量入口边界条件,出气口、出水口采用压力出口边界条件。具体边界条件见表2。

表2 边界条件

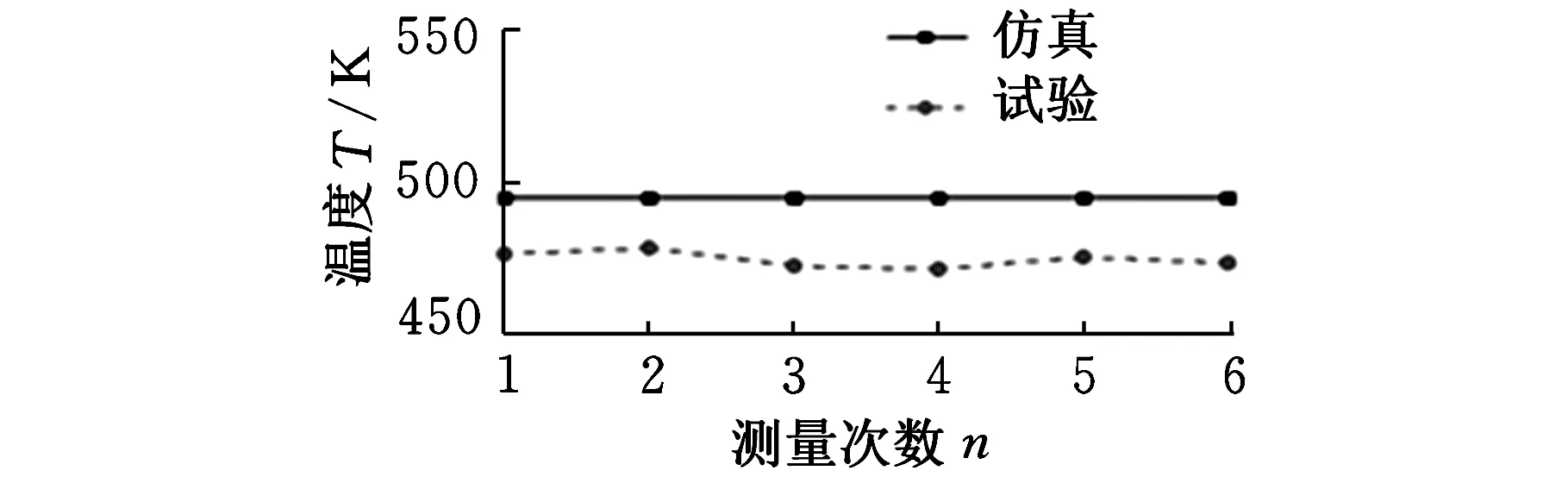

通过仿真计算得到冷却器的废气出口平均温度为495.15 K,与试验所测得的6组温度数据的对比情况如图4所示,由图可知,废气出口的温度变化不大,并且试验与仿真结果基本相同,最大误差在5%以内。因此,此CFD模型可作为流固数值模拟的基础。

图4 出口废气温度仿真与试验对比图

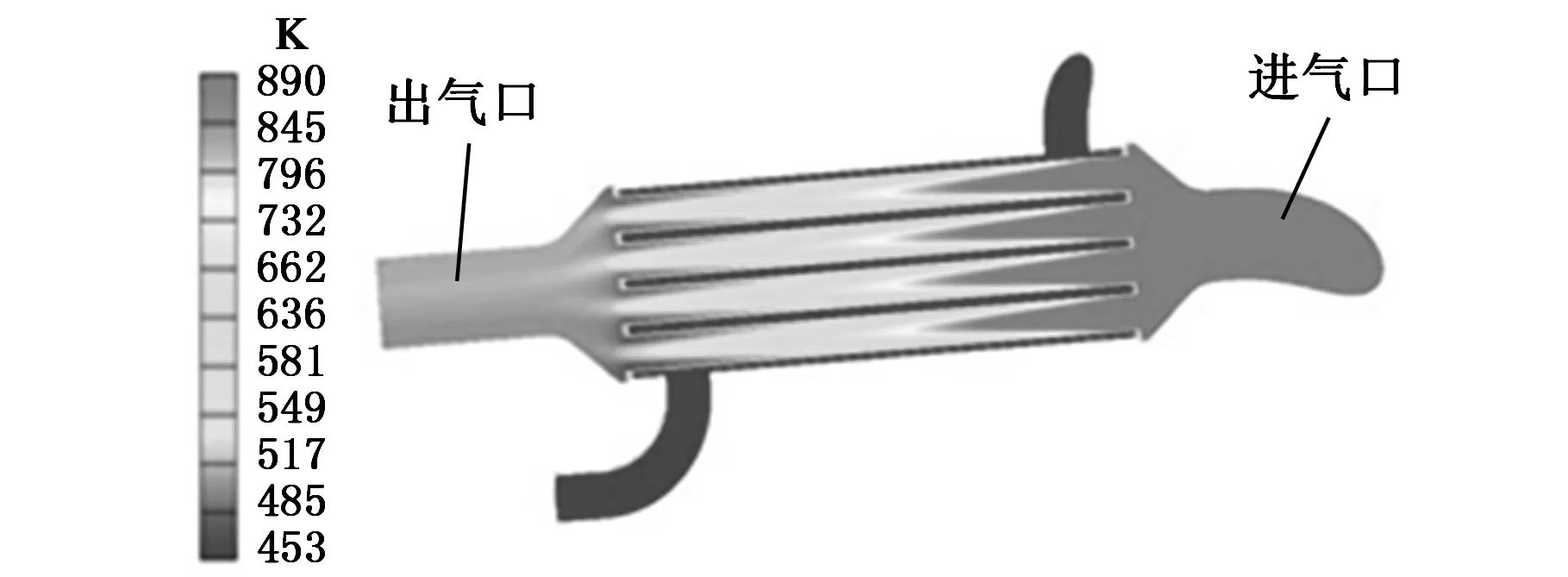

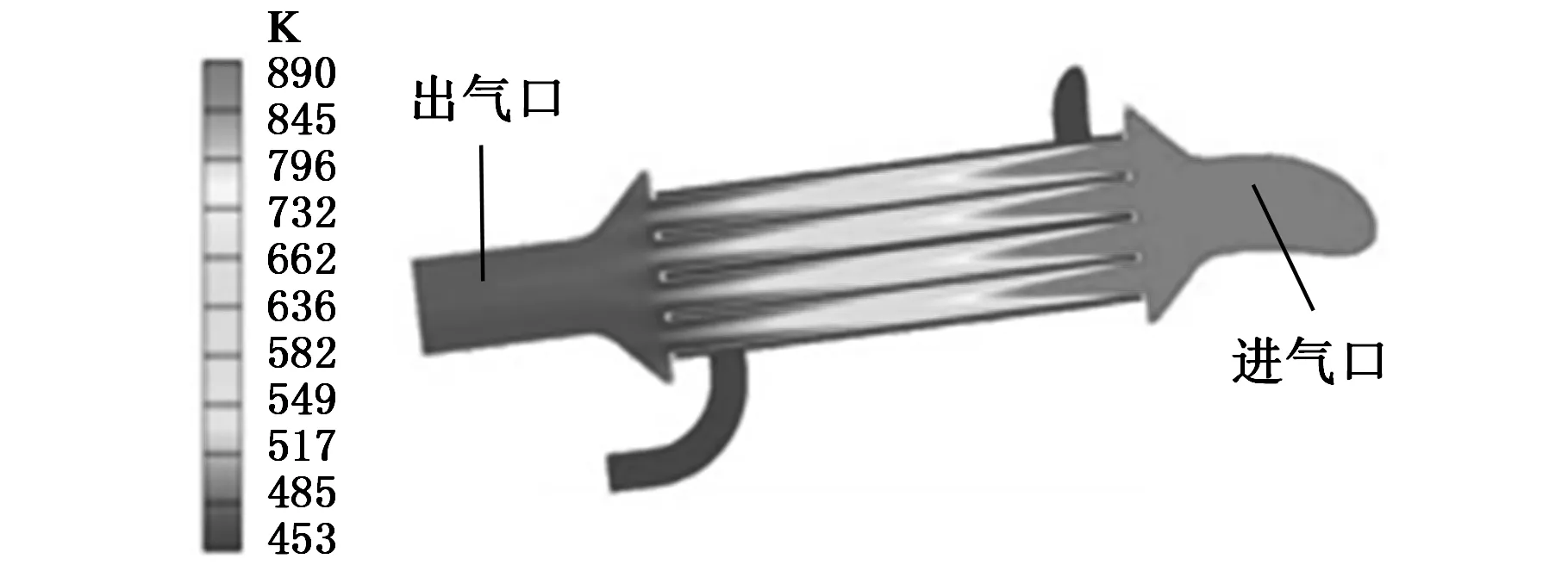

图5为冷却器换热过程的冷却效果图。从图中可以看出,当废气通过冷却液进口时,废气温度迅速降低,废气经过换热管4/5左右时,废气温度趋于稳定,不再降低。此外,由于冷却液的比热容较大,在换热过程中,冷却液的温度变化较平稳。

图5 冷却器内部冷却效果

4 EGR冷却器温度场分析

4.1边界条件

图6 冷却液对冷却器内壁温度分布的影响

将EGR冷却器通过CFD计算得到的废气和冷却液热边界条件施加到冷却器模型上,通过有限元方法分析得到冷却器固体的温度分布。图6为冷却液对冷却器内壁的温度分布图,可以看出冷却液对固体内壁温度变化较平稳,温度分布较为均匀,温度在340 K左右。由于冷却液的温度在整个柴油机运转时变化不大,故冷却液单独对冷却器的内壁温度影响并不明显。图7为废气对冷却器内壁的温度分布图,可以看出高温集中于冷却器外壳的进口及冷却管的进口,此时这部分内壁温度达到了885 K左右。由于废气进口与冷却管有一段过渡区域并不起冷却作用,因此这一段区域内壁受到高温废气的作用。在进行换热过程中,内壁温度迅速降低,因此在冷却器内壁上所受的热量由于冷却液的作用,其温度条件瞬间改变,这会对冷却器整体性能造成一定的影响。

图7 废气对冷却器内壁温度分布的影响

该冷却器使用的材料为不锈钢,其材料特性如表3所示。

表3 冷却器材料特性

4.2温度场计算

依据图6、图7所示的边界条件,可以计算得到冷却器的温度场,如图8所示。从图中可以看到,冷却器废气进口部分及冷却管连接板处温度达到了880 K左右,在进行换热部分温度有明显的下降,废气出口部分的温度为470 K左右。

图8 冷却器固体温度场

5 试验验证

采用试验的方法验证上述温度场计算的合理性与准确性。试验仪器采用红外温度测量仪,在冷却器外表面选取9个点(图9a),并与仿真结果进行对比(图9b),结果发现试验结果与计算结果的变化趋势非常接近,最大误差为8.56%,在允许的误差值内,因此仿真结果合理、准确。

(a)冷却器温度测量点

(b)仿真与试验对比图图9 冷却器外表面温度场

由于冷却液和废气对冷却器内表面的温度影响较大,尤其是冷却器废气进口部分及冷却管连接处温度变化较大,故在如图9a所示的“2”点处加装螺钉式热电偶,测量冷却器内壁在废气作用下的温度。试验结果表明,冷却器连接板靠近废气进口端的温度约为880 K;另一端由于受到冷却液作用,温度迅速降低。试验结果与仿真结论相吻合,说明仿真具有较高的准确性。

6 EGR冷却器热负荷分析

EGR冷却器工作过程实质是一个换热的过程,因此冷却器内部受热程度不同,温度分布有较大的差异,换热管内表面受到高温废气作用,有向外膨胀趋势;外表面受到冷却液作用,有向内收缩趋势,内外表面膨胀收缩的作用使冷却器产生热应力。

由图10所示可以看出,冷却管连接板处是热应力较高区域,最大热应力为1034.4 MPa,与冷却器实际裂纹处相符。对比固体温度场分布图来看,高热应力区均出现于废气与冷却水初次接触处,此处温度变化梯度较大,且又为结构过渡区域,热应力膨胀系数较不均匀,导致所产生的热应力较大。

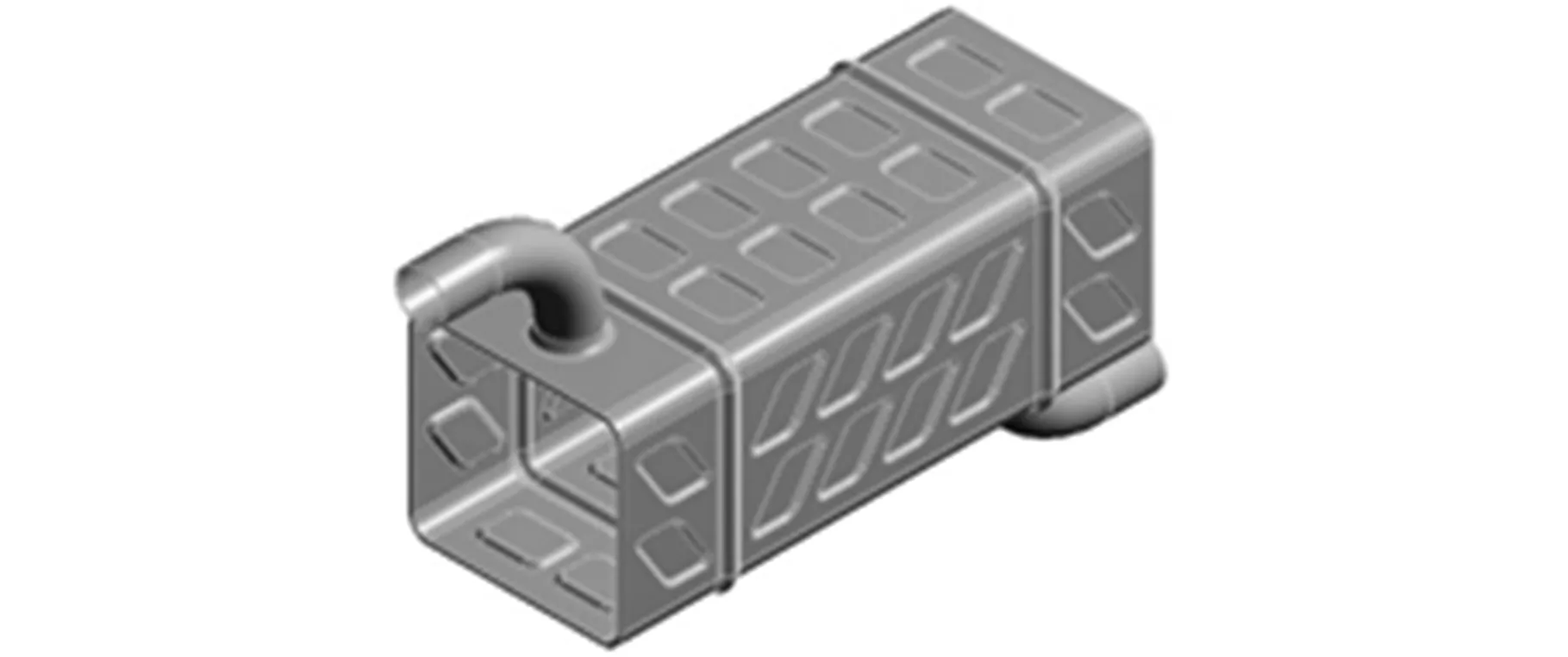

图10 冷却器热应力图

通过原结构的仿真结果和实际EGR冷却器发生裂纹的情况对比,对原结构形式做了若干方案的改进。考虑到冷却管在冷却器内部布置较紧密,不易做出改进,故对冷却器外壳增加扰流槽。如图11所示,方案一是在外壳上增加凹型面,方案二是在外壳上增加两条凸型槽。两种改进方案的冷却器换热效果均比原结构好,整体热应力均有所减小,特别是EGR冷却器连接板处减小明显。但是仍然存在热应力相对较大的区域,并超过了冷却器的屈服极限,最终还会导致开裂问题。

(a)方案一(b)方案二图11 冷却器外壳结构改进方案

为此,通过整合方案一及方案二的形式,最终确定如图12所示的EGR冷却器外壳形式。

图12 冷却器外壳最终结构改进方案

图13为最终结构冷却器的冷却效果图,废气出口温度在480 K左右,较原结构冷却效果有所提高,高温废气在冷却管内贯穿距离缩短。

图13 冷却器最终结构冷却效果图

图14 冷却器最终结构热应力图

此外,扰流槽的增加影响了冷却器外表面的各物理性质,从而影响了内部变形和流动的差异。凸型槽与凹型面上的倒角,由于受到的热应力不集中,能够给热变形提供一定减缓作用。由图14可知,EGR冷却器整体热应力显著减小,虽然连接板处仍有应力集中区域,但没有超过冷却器的屈服极限,其最大应力为911.85 MPa,比原结构减小了11.9%。经过实际应用验证,改进后的冷却管连接板不再出现开裂现象。

7 结论

(1)本文采用流固耦合方法对某款EGR冷却器进行了综合性能的仿真分析,其中流场及温度场模拟结果与试验测量值吻合,说明此方法在实际工程应用中是合理的、可行的。

(2)针对EGR冷却器因热应力过大而导致开裂的问题,对其结构进行了若干方案的改进优化,最后通过在外壳表面增加扰流槽的方式,使冷却器有更好的冷却效果,还使冷却器所受的热应力显著减小,从而使冷却器不再发生疲劳破坏,满足其使用要求。

[1]Lin Liu, Xiang Ling,Hao Peng. Analysis on Flow and Heat Transfer Characteristics of EGR Helical Baffled Cooler with Spiral Corrugated Tubes[J]. Experimental Thermal and Fluid Science, 2013(44): 275-284.

[2]周龙保,刘忠长,高宗英. 内燃机学[M]. 3版.北京:机械工业出版社, 2010.

[3]古新,董其伍,王珂,等. 三种管壳式换热器与流阻性能对比实验研究[J]. 中国机械工程, 2012, 23(13): 1611-1615.

Gu Xin, Dong Qiwu, Wang Ke, et al. Contrast Experimental Research on Heat Transfer and Flow Resistance Performance for Three Kinds of Shell-and-tube Heat Exchangers[J]. China Mechanical Engineering, 2012, 23(13): 1611-1615.

[4]Shabanian S R, Rahimi M, Shahhosseini M. CFD and Experimental Studies on Heat Transfer Enhancement in an Air Cooler Equipped with Different Tube Inserts[J]. International Communications in Heat and Mass Transfer, 2011,38: 383-390.

[5]任晓帅. 车用柴油机EGR冷却器仿真设计与试验研究[D]. 杭州:浙江大学, 2013.

[6]Abd-Elhady M S, Malayeri M R. Asymptotic Characteristics of Particulate Deposit Formation in Exhaust Gas Recirculation(EGR) Coolers[J]. Applied Thermal Engineering, 2013,60: 96-104.

[7]王谦,罗新浩,吴小勇,等. 柴油机废气再循环冷却器的改进设计[J]. 农业机械学报, 2005, 36(2): 16-19.

Wang Qian, Luo Xinhao, Wu Xiaoyong, et al. Investigation of Exhaust Gas Recirculation Coolers of DI Diesel Engine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(2): 16-19.

[8]Kim H M, Park S K, Choi K S. Investigation on the Flow and Heat Transfer Characteristics of Diesel Engine EGR Cooler[J]. International Journal of Automotive Technology, 2008(2): 149-153.

[9]范尊国,安伟,张振,等. 柴油机EGR冷却器仿真和试验[J]. 内燃机学报, 2013, 31(6): 564-568.

Fan Zunguo, An Wei, Zhang Zhen, et al. Simulation and Experiment of Diesel Engine EGR Cooler[J]. Transactions of CSICE, 2013, 31(6): 564-568.

[10]孔祥谦. 热应力有限单元法分析[M]. 上海:上海交通大学出版社, 1999.

[11]朱红均. ANSYS 14.5热流固耦合实战指南[M]. 北京:人民邮电出版社, 2014.

(编辑郭伟)

Performance Simulation and Structure Improvement of EGR Cooler

Lu LeiZhang ZhendongYin Congbo

University of Shanghai for Science and Technology,Shanghai,200093

The poor working conditions of EGR cooler often is due to excessive thermal load and the emergence of structure crack problem, which influences seriously its actual performance. The fluid field, the temperature and thermal stress distribution of cooler were calculated by using computational fluid dynamics and finite element analysis software with fluid-solid coupling thermal analysis technique. The results of calculation well agree with test data and it is concluded that the cracks on EGR cooler are caused by high thermal stress. Accordingly the cooler structure was improved, the outer surface increased turbulence slots. The cooler with that configuration has obviously lower thermal stress and cracks no longer happen again, indicating fluid-solid coupling thermal analysis being an effective way for solving the crack problem of EGR cooler.

exhaust gas recirculation(EGR) cooler; thermal stress; fluid-solid coupling; turbulence slots

2015-03-16

国家自然科学基金资助重点项目(51275309)

TK422DOI:10.3969/j.issn.1004-132X.2015.17.016

陆磊,男,1990年生。上海理工大学机械工程学院硕士研究生。主要研究方向为内燃机燃油喷射系统及内燃机燃烧与排放。张振东,男,1968年生。上海理工大学机械工程学院教授、博士研究生导师。尹丛勃,男,1981年生。上海理工大学机械工程学院博士后研究人员。