机械加工强化机理与工艺技术研究进展

刘战强 贺 蒙 赵 建

山东大学高效洁净机械制造教育部重点实验室,济南, 250061

机械加工强化机理与工艺技术研究进展

刘战强贺蒙赵建

山东大学高效洁净机械制造教育部重点实验室,济南, 250061

综述了两种机械加工强化机理:组织强化和应力强化。根据晶体位错理论分析,组织强化通过改变金属材料微观组织,提高位错密度,使材料流变应力增加,强度提高。介绍了用于解释机械加工位错强化、晶界强化、应变强化、择优取向强化的理论模型及各强化机理在机械加工强化中的作用,分析了应力强化中残余应力的产生原因。以文献研究为基础,总结了机械加工工艺强化原理和工艺设备的发展现状,讨论了机械加工强化机理和强化工艺的对应关系,指出了机械加工强化工艺的发展方向。

金属强化;机械加工;强化机理;加工工艺

0 引言

随着科学技术的发展,现代工业领域对材料的使用性能和零件疲劳寿命提出了更高的要求,而且要求材料能够适应更严苛的服役环境。众所周知,材料的强度、耐热性、耐腐蚀性、耐摩擦磨损性能等是决定零件使用性能和服役寿命的关键因素。因此,如何提高材料的这些性能,减少材料失效成为先进制造技术领域的重大课题。

材料的失效形式主要有腐蚀、磨损和断裂。全世界每年生产的钢铁约有10%因表面腐蚀而变为铁锈,30%的机电设备因此而损坏,因磨损造成的能源损失占能耗的1/3。工业发达国家因腐蚀破坏造成的经济损失占国民经济总产值的2%~4%,我国每年因腐蚀造成的损失至少达2000亿元[1]。

材料强化一般通过合金化、塑性变形和热处理等方法改善材料组织和应力状态,以提高材料抵抗变形和疲劳失效的能力。材料变形主要是塑性变形,疲劳失效是由于疲劳裂纹的扩展,因此金属强化的着眼点是提高塑性变形的抗力和抑制疲劳裂纹扩展。机械加工除可以满足形状精度和尺寸精度等加工要求外,还可以提高材料的强度、耐磨性和加工零件的疲劳寿命,具有极高的社会效益和经济效益。

根据试验方法的不同,强度的表示方法也不相同,如压缩实验中表示为抗压强度,弯曲试验中表示为抗弯强度,疲劳试验中表示为疲劳强度等。同一种强化手段对不同强化指标的影响不同,本文中的强化指标选择金属材料的室温流变强度[2-3],即材料在一定变形温度、应变和应变速率下的屈服强度。

本文首先分析机械加工的不同强化机理,并且给出评价强化效果的理论模型;然后综述机械强化工艺原理和工艺设备的发展现状;最后给出机械强化机理和强化工艺的对应关系,并指出强化工艺的发展方向。

1 机械加工强化机理

从微观上讲,金属材料的强度来源于原子间的结合力。金属晶体的塑性变形一般通过滑移来实现。刚性滑动假设认为变形是理想晶体沿着滑移面发生刚性的相对滑动,可以由下式计算出使理想晶体产生滑移的临界应力σc[4]:

σc=G/30

(1)

式中,G为金属的剪切弹性模量,MPa。

临界应力的理论计算值比金属的实际强度要大几十甚至上万倍。因此,Orowan、Polanyi和Taylor分别提出了晶体位错理论[5]。晶体位错理论指出在晶体中存在位错的情况下,晶体的塑性变形通过位错的运动来实现,运动所涉及的范围仅仅是位错线附近的几列原子。位错理论指出金属的理论强度和实际强度之间存在巨大差距,为金属的强化提供了可行性和必要性,是金属强化研究中用来解释强化机理的主流理论[1-6]。图1给出了材料强度和位错密度之间的关系。图1认为:实测的纯金属单晶体在退火状态下的临界切应力表示金属的基础强度,是材料强度的下限值;金属的理论强度是材料经过强化后所能期望达到的强度的上限值。

图1 材料强度和位错密度的关系[6]

根据晶体位错理论,提高金属材料强度的方法有两种:一是减小晶体中的位错密度,使其接近于完整晶体,即制成无缺陷的完整晶体,使金属实际强度接近于理论强度;二是增大晶体中的位错密度,给运动中的位错设置障碍,并且抑制位错源的活动。

针对第一种方法,目前已制出无位错高强度的晶须。但使用这种方法获得的高强度晶体是不稳定的,对于操作效应和表面情况非常敏感,而且一旦位错产生后,强度就大大下降。目前只有少数晶须作为结构材料得到了实际工程应用[7]。

在实际生产中,应用较多的是第二种金属强化方法。根据强化机制对位错的作用方式不同,可以将强化机制分为位错强化、固溶强化、第二相强化、晶界强化、应变强化(加工硬化)、辐照强化、择优取向强化等[2,8]。根据加工设备和加工方法的不同可以将机械加工强化工艺分为喷丸工艺、激光冲击强化工艺、滚压工艺、磨削强化工艺和轧制工艺等。

位错强化、晶界强化、应变强化和择优取向强化可以用于解释金属机械加工强化机理。

1.1位错强化

金属晶体中位错的存在使得临界切应力相对于理论值小得多。位错的交互作用和相互缠绕可以增大金属材料的位错密度,使位错运动变得相当困难,从而实现材料的强化,进而使金属材料的力学性能如强度和硬度明显提高[9]。

位错的增殖机制有Frank-Read源位错增殖、双交滑移位错增殖、空位盘位错增殖、晶界位错增殖,以及位错增殖的极轴机制等[5,10]。位错交互作用的障碍机制主要有割阶、蜷线位错和位错锁等。由于实际金属中位错形态非常复杂,已建立的位错交互作用模型只能定性描述实际金属强化中的位错行为。

根据位错强化机制,流变应力即滑移面内有足够数量的位错在单位时间内扫过一定面积(其线度比位错间距离大得多)时所需要的应力,在数值上等于所有运动着的位错在滑移面上运动所要克服的阻力大小。位错强化作用下,金属的流变应力包含两部分,即晶格阻力和位错强化的贡献,用下式表示[5]:

σf=σ0+σdis

(2)

式中,σf为流变应力;σ0为晶格阻力;σdis为位错强化机制的贡献。

位错强化对于金属材料的强化效果的贡献可以用下式进行计算[11]:

σdis=M α Gb ρ1/2

(3)

式中,M为泰勒(Taylor)因子;α为与材料相关的常数;b为伯格斯(Burgers)矢量的模。

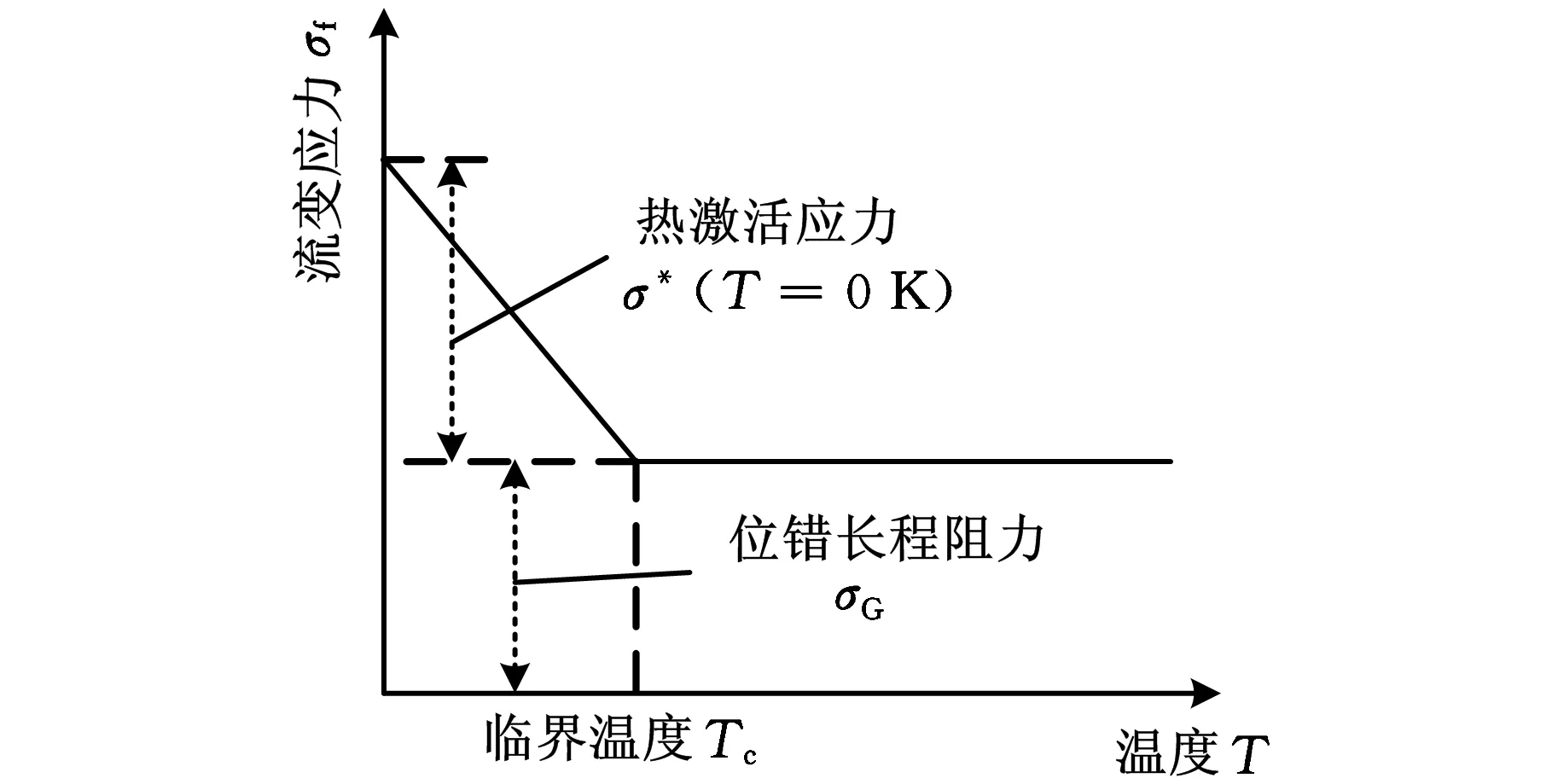

大量研究表明式(3)可以有效估算位错强化效果[12]。位错强化还受到温度的影响[5],即存在热激活效应,在材料临界温度Tc之下,随着温度的升高位错交截(dislocation intersection)作用变弱,对位错运动的阻碍变小,流变应力降低;当温度高于Tc时,温度继续升高,位错交截对位错的阻碍可以忽略不计,此时流变应力主要受到位错的长程阻力影响,流变应力保持稳定。因此机械加工过程中如位错强化占主要地位时,需要考虑强化后材料的工作温度,防止高温工作时材料强度降低,如图2所示(忽略剪切模量随温度的变化)。

图2 温度对位错强化作用下流变应力的影响

1.2晶界强化

多晶金属材料不同取向晶粒间的晶界对位错造成阻碍作用[13],增大金属变形时的位错运动阻力;同时晶界成为位错源,使位错密度增大,从而提高了材料强度。晶界对材料的强化存在直接作用和间接作用两个方面[14]。直接强化作用是晶界本身对晶内滑移所起的阻碍,晶界处的位错塞积对驻留滑移带有明显的阻碍作用,产生较高的应力集中,阻碍晶体变形。间接强化作用是由于晶界处的弹性和塑性变形的应变不相容性,使次滑移或多滑移系普遍开动,产生高应力集中的晶界影响区,进一步增加了晶界的强化作用。

晶界强化对于多晶体而言,主要表现为晶粒大小和流变应力的关系,即细晶强化。多晶体中的晶粒,按其取向和环境不同存在软硬差异,即使同一晶粒内,距离晶界的远近不同也会存在形变阻力的不同,如图3所示。在常规晶粒尺寸范围内,细晶强化效果可以用Hall-Petch方程来描述[15]:

σf=σ0+kd-1/2

(4)

式中,k为材料常数,是弹性模量、晶界能的函数,弹性模量、晶界能越大,k越大;d为晶粒直径。

细晶强化的贡献σgb表示为

σgb=kd-1/2

(5)

图3 晶内硬度分布

当晶粒尺寸达到纳米级(1~100nm)时,使用Hall-Petch方程表示材料的晶界强化效果将产生较大偏差,可以使用下式来表达[16]:

(6)

式中,E为宏观变形体的弹性模量;Ed为单晶体材料的弹性模量;t为晶界厚度。

可以看出,当晶粒直径远大于晶界厚度时,式(6)就可以简化为Hall-Petch方程。

晶界强化对于提高材料强度是有益的,但晶界附近通常会产生明显的塑性应变不相容,疲劳裂纹沿晶界萌生,导致材料早期疲劳失效[17],因此,实际应用中要充分考虑晶界强化正反两方面的影响。

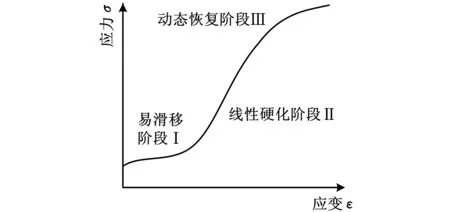

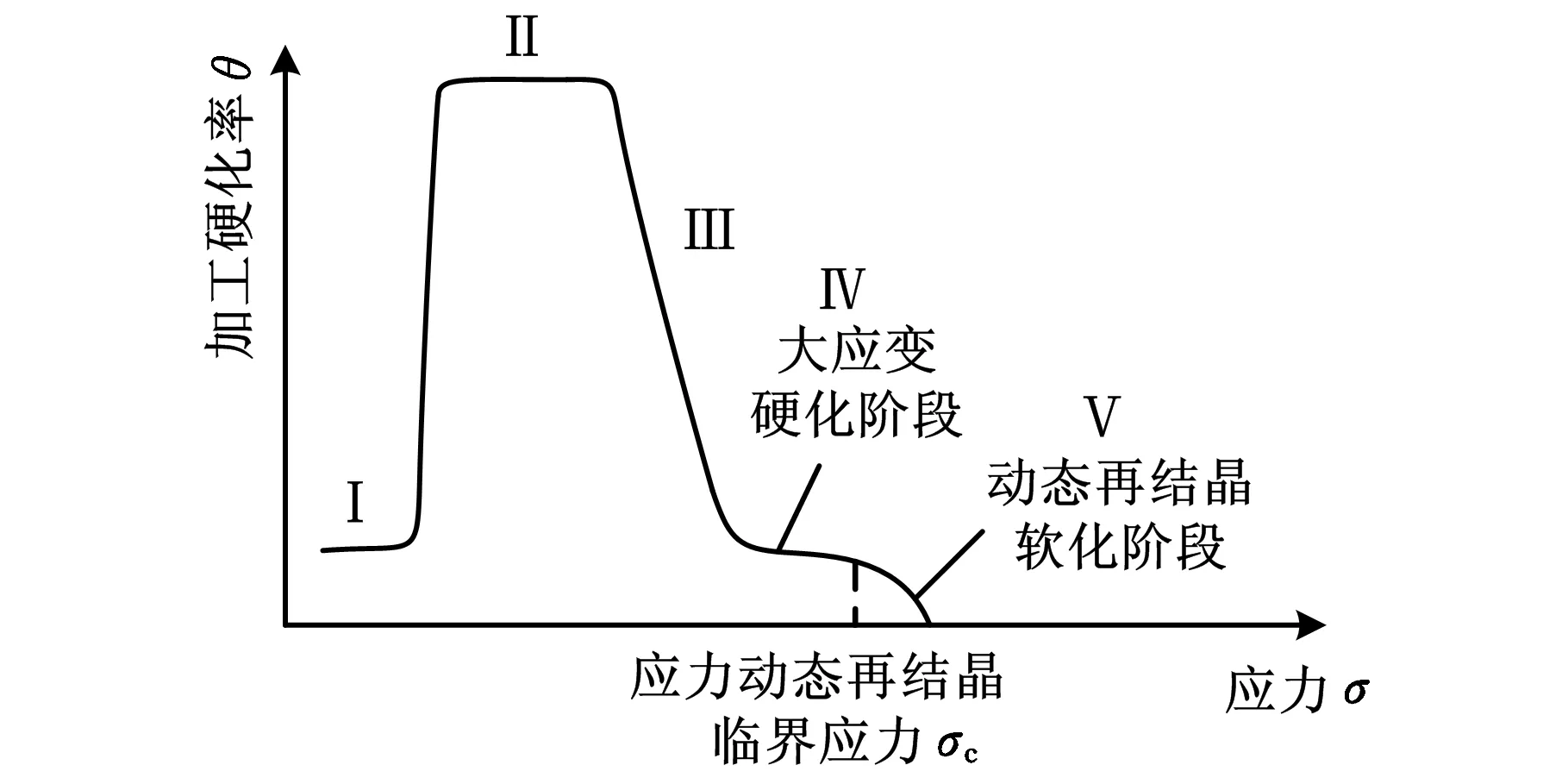

1.3应变强化

应变强化(通常也称为加工硬化)使金属变形过程中通过原有位错运动产生许多附加位错,位错之间发生相互作用,造成任一给定位错的运动都受到其他位错的阻碍,因此提高了强度[18]。随着金属应变的增大,应变强化(加工硬化)呈现出不同的硬化机制,对于单晶体金属而言加工硬化存在三个阶段[19],如图4所示。

图4 单晶体应力-应变曲线

第Ⅰ阶段为易滑移阶段,加工硬化速率很低,受晶体结构、位向和杂质的影响较大。文献[20]给出了此阶段变形的流动应力:

(7)

第Ⅱ阶段为线性硬化阶段,加工硬化速率很高,和应变量呈线性关系,此时对于金属种类或合金成分、晶体位向不敏感。文献[20-21]指出第Ⅱ阶段的流动应力和式(7)类似:

σf=σ0+α′Gb ρ1/2

(8)

式中,α′为和材料有关的常数。

第Ⅲ阶段为动态恢复或抛物线硬化阶段,加工硬化速率降低,曲线呈抛物线,此阶段受变形温度、应变率和层错能影响明显。动态恢复相对于第Ⅱ阶段,应力在变形过程中发生相对减小,第Ⅲ阶段在达到应力饱和点后结束[22]。

文献[23]指出在上述三个典型阶段之后部分金属还存在第Ⅳ阶段(即大应变硬化阶段)和第Ⅴ(动态再结晶软化阶段)。

图4中曲线的斜率表示加工硬化率θ,可用下式表示:

(9)

文献[22]从位错角度解释加工硬化Taylor模型:

(10)

式中,kc为常数;R为位错环半径。

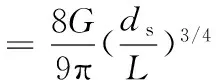

Taylor模型是二维模型,只解释了单一位错的影响;Mott和Seeger模型可以更好地解释位错塞积对加工硬化的影响,其中Seeger塞积模型可以解释第Ⅰ、第Ⅱ两个硬化阶段。Seeger塞积模型通过位错环假设给出了第Ⅰ阶段加工硬化率θⅠ:

(11)

式中,L为位错环运动距离;ds为滑移面间距。

Seeger塞积模型假定第Ⅱ阶段主要影响因素为温度,并且加工硬化是线性的,得到第Ⅱ阶段加工硬化率θⅡ:

θⅡ=kcG(ndb)1/2

(12)

式中,nd为障碍之前的位错塞积数目。

Friedel、Basinski、Mott、Hirsch等分别从位错的塞积、滑动、形态等方面建立了第Ⅱ阶段的加工硬化率模型[22]。

文献认为第Ⅲ阶段加工硬化率低于第Ⅱ阶段是由于交错滑移的存在,交错滑移可以克服位错阻碍,并且第Ⅲ阶段受温度的影响更明显[22]。图5为综合5个加工硬化阶段的加工硬化率随应力变化的示意图。

图5 加工硬化率随应力变化趋势

与单晶体比较,多晶体金属的加工硬化速率受晶粒大小和晶体结构的影响,通过取向因子m表达多晶体和单晶体加工硬化率的关系[19]:

θp=m2θs

(13)

式中,θp、θs分别为多晶体和单晶体的加工硬化率。

加工硬化的硬化机制根据合金成份和加工工艺的不同而不同[19, 24],主要有位错滑移硬化机制(位错塞积群理论、林位错硬化理论、割阶硬化理论)、孪生硬化机制等。对于不同的位错滑移硬化机制,流变应力的强化效果可用下式[19, 25]表示:

(14)

式中,σwh为加工硬化对金属强化的贡献;l*为位错密度和相关材料常数的函数。

多数金属及合金的加工硬化可用Ludwik或Hollomon方程来表示[26]:

σwh=ksεn

(15)

式中,ks为强度因子;n为加工硬化指数。

加工硬化后的材料在再结晶温度下会发生再结晶退火[19],再结晶温度与机械加工变形量和材料的纯度有关,变形量越大,再结晶温度越低。机械加工变形的材料经再结晶以后强度显著降低,塑性、韧性提高,可回到机械加工前的状态。因此经加工硬化处理之后零件的工作温度要低于再结晶温度,防止材料性能下降。

1.4择优取向强化

金属可以利用晶粒择优取向而得到较高的强度,塑性金属冷变形产生的晶粒择优取向也被称为形变织构,包括纤维织构和板织构两部分。形变织构强化可以使金属组织趋向均匀化,晶粒排列趋向线结构或面结构排列。形变织构的预报模型主要有全约束和半约束Taylor模型[27]、LAMEL模型和改进LAMEL(ALAMEL)模型、GIA模型和晶体塑性有限元分析(CPFEM)模型,研究结果表明ALAMEL模型的预报精度优于Taylor模型[28]。

形变织构的强化效果受合金成份、结构(合金元素)、形变温度、处理工艺等因素的影响。其中在金属机械加工中,形变温度的降低有利于形变织构的加强,过高的形变温度会诱使再结晶晶粒长大,造成金属晶粒粗大,金属组织不均匀,从而降低强度。关于形变织构的研究集中于变形后的织构方向预报、织构影响因素等方面,对于择优取向强化的强度计算模型还未见有文献报道。

1.5应力强化

在不考虑强化层组织强化条件下,当无残余压应力存在时[29],疲劳裂纹通常萌生于零件表面;而当有残余压应力存在时,疲劳裂纹的萌生位置则移向次表面,且产生疲劳裂纹所需的外加交变应力提高,即提高了疲劳强度[29-30]。

已加工零件表面产生残余应力的原因有三种:相变、热塑性变形作用[31]和弹塑性变形作用。相变和热塑性形变作用是由于切削热的存在;相变产生的残余应力是由于切削热引起的材料表层金属发生相变,使得零件表层密度发生变化,表层收缩或膨胀,由此产生对基体的压应力或拉应力;热塑性变形是由于切削热引起的材料表层与基体的温度不同,切削之后零件温度降低至室温,表层温度高收缩量大,基体收缩量小,因此在表面产生残余拉应力。弹塑性变形作用引起的残余应力是由切削力引起的,切削力的作用使表面产生塑性变形,基体产生弹性变形,切削后材料基体趋于恢复,但是受到表面层牵制,在表面层产生残余应力。

一般认为,组织强化主要起延缓或阻止疲劳裂纹萌生的作用,应力强化主要起延缓或阻止疲劳裂纹扩展的作用。当材料的强度和硬度较低时,组织强化对于提高强度起主导作用,而应力强化的作用较小;随着材料强度和硬度的增高,应力强化的作用逐渐增强,组织强化的作用逐渐减弱。对于强度和硬度都较高的材料来说,对提高强度起主导作用的是应力强化,而组织强化作用较小,甚至可以忽略。

2 机械加工强化工艺及其装备技术

金属机械加工强化工艺包括喷丸强化、激光冲击强化、滚压强化、切削/磨削强化等;此外还有针对金属板材和线材的轧制工艺等。各种工艺的强化特点及应用场合有着明显的不同。

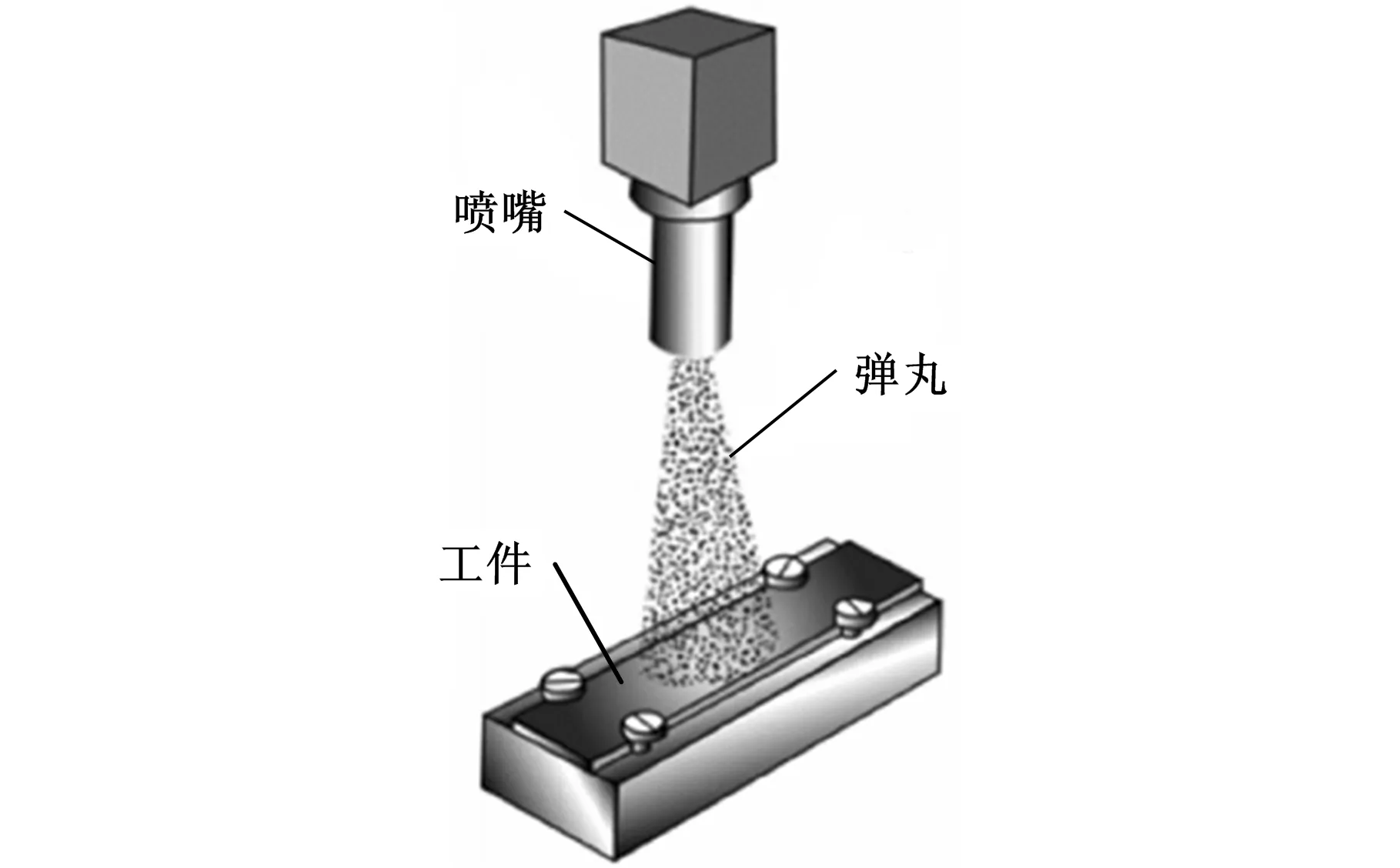

2.1喷丸强化

喷丸强化(shot peening, SP)在完全控制的状态下,将大量高速运动的弹丸喷射到材料表面,使材料表层和次表层产生晶粒细化和塑性变形,从而呈现理想的组织结构(组织强化)和残余压应力分布(应力强化),提高材料的强度和疲劳寿命[32]。图6是喷丸工艺的示意图。

图6 喷丸工艺

喷丸强化是应用最广的机械加工表面强化工艺,加工效率高,设备简单,成本低,能够明显提高零件疲劳寿命及表面硬度,降低粗糙度。喷丸加工还能改善金属材料的抗应力腐蚀能力,适合加工在交变应力和应力腐蚀条件下服役的金属零件。

喷丸工艺会在材料表面形成一层明显的强化层,表面强化层组织由大量的变形孪晶以及高密度位错组成。喷丸加工后的表面强化层晶粒发生变形和细化,晶粒内部存在大量亚晶界,并且强烈的塑性变形导致表面产生较高的残余压应力。因此喷丸强化是多种强化机理共同作用的结果,其中晶界强化、位错强化以及残余压应力引起的应力强化是喷丸强化主要作用机制[33-34]。

喷丸工艺根据喷丸的干湿状态可以分为干式喷丸法和湿式喷丸法,根据喷丸角度和喷丸枪的不同可以将喷丸工艺分为象限喷丸、分流式喷丸、偏转枪式喷丸以及旋转枪式喷丸。喷丸工艺参数包括弹丸直径、弹丸硬度、弹丸运动速度、流量、喷射角度、喷射时间以及喷嘴至零件表面的距离等。喷丸强化效果的度量参量应用最广的是弧高度值(又称埃曼强度,almen intensity,AI),其测量方法及量具均有相应标准。喷丸强化的表面覆盖率也是衡量强化质量的重要指标。也有学者提出使用量纲一冲击弹痕直径来表示喷丸强化的效果[35]。

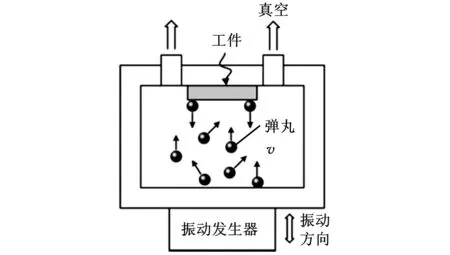

喷丸强化设备主要以机械离心式和气动式设备为主。近年来,除了发展传统喷丸机之外,用于复杂零件处理的振动喷丸强化设备和用于飞行器大型零件处理的滚筒喷丸强化设备得到了快速发展。还涌现了一批新型喷丸加工技术。其中超声喷丸技术以及高压水(或气穴无弹丸)喷丸技术的应用比较广泛。超声喷丸技术利用超声波使弹丸产生机械振动,从而驱动弹丸对材料进行喷丸处理,其基本原理如图7所示。

图7 超声喷丸基本原理

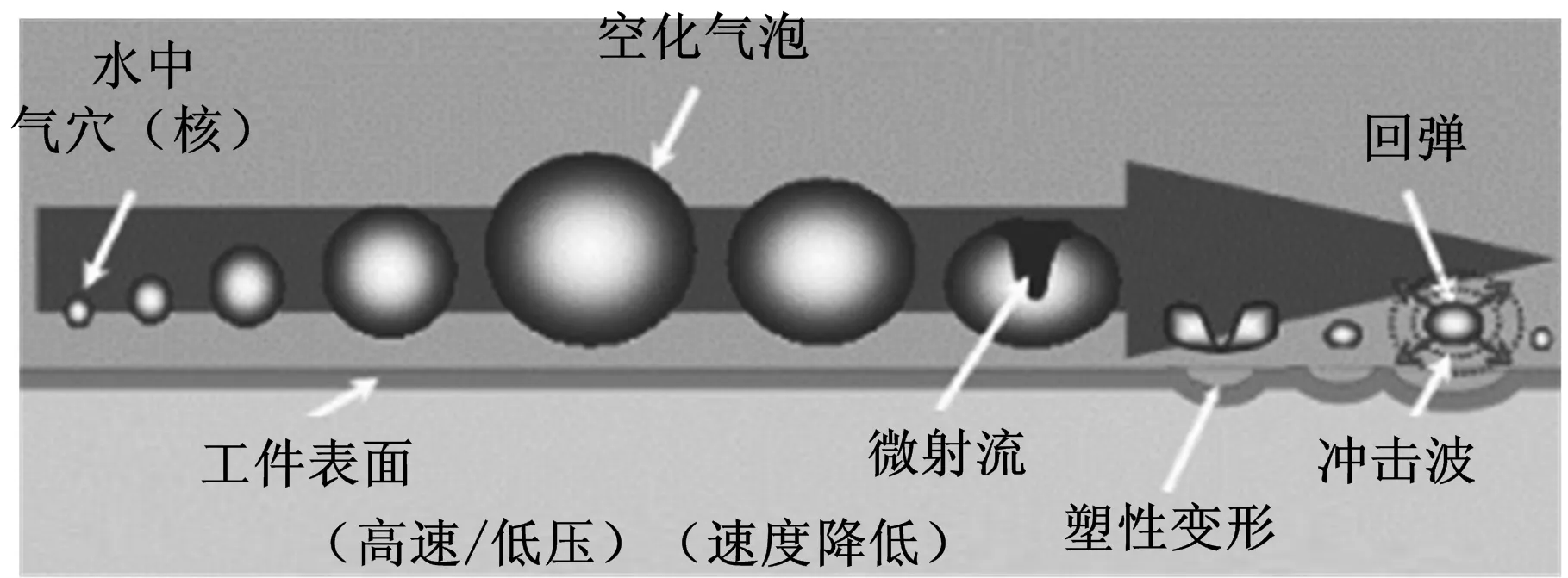

高压水喷丸或气穴无弹丸喷丸技术利用高压水射流所产生的气穴效应打击金属材料表面,使表层材料产生塑性变形,并形成残余压应力层[36]。其基本原理如图8所示,最初的气穴产生于高速区,并随着喷射速度的降低而逐渐变大并形成气泡,气泡撞击到材料表面时发生破裂,产生冲击波使表层材料发生塑性变形,从而达到材料强化的目的。

图8 高压水喷丸基本原理[36]

喷丸的主要问题是均匀性,特别是零件边界的均匀性,否则易导致强化不均匀,在强化弱的边界易造成损伤。喷丸加工一般对拉伸面起作用而对压缩面不起作用,而且喷丸加工无法处理到零件的整个表面(特别是对复杂零件),弹丸在加工过程中易损坏,被破坏的弹丸对零件表面质量造成破坏[37],从而影响材料表面强化效果,严重时影响到零件加工表面质量。

2.2激光冲击强化

激光冲击强化(laser shock peening, LSP)工艺有时被认为是喷丸强化的一种新工艺形式,但由于其强化设备和工艺的特殊性本文将其另归一类讨论。激光冲击强化工作原理如图9所示,它利用高功率密度(GW/cm2量级) 、短脉冲(ns量级)的强激光穿过透明约束层(水、K9玻璃、水玻璃等)作用于覆盖在金属材料表面能量吸收层上(黑漆、铝箔、胶带等),吸收层吸收能量而汽化,汽化后的蒸汽急剧吸收激光能量并形成等离子体而爆炸,被限制在约束层和金属表面之间的爆炸物压力急剧升高,形成向零件内部传播的强应力波,压力高达GPa量级,远大于材料的动态屈服强度σH,从而使材料产生强烈塑性变形,导致零件表层组织中的位错密度急剧增加,表层晶粒细化,表面粗糙度降低,并且产生较高的残余压应力,提高了材料表面硬度、流变强度和疲劳寿命[38-39]。因此激光冲击强化的主要强化机理是位错强化、应力强化和晶界强化。

图9 激光冲击强化原理

激光冲击强化工艺参数包括涂层/约束层的厚度、激光波长、激光功率密度以及冲击方式等[40],其中激光功率密度对强化效果影响最为明显。激光功率密度的大小受到约束层和被加工零件材料的影响,必须保证激光诱导的冲击波压力p大于材料的动态屈服强度σH。一般情况下冲击波压力p在σH与2σH之间时,塑性变形随压力增加呈线性增加;冲击波压力p为2σH时,塑性变形达到饱和;冲击波压力p大于2.5σH时,表面释放波聚焦并从冲击边界放大,使残余应力场发生改变,冲击波压力p的最佳范围为2σH≤p≤2.5σH。涂层和约束层的厚度也存在类似规律,其具体厚度受被加工金属材料热力学性能参数、环境温度以及激光束参数的影响。

激光冲击强化工艺已应用于航空工业中零件表面改性处理以及板料(如机翼等)的整体塑性成形,处理之后的零件表面质量、硬度以及残余压应力均有着明显的提高,可显著提高材料表面强度和零件疲劳寿命。激光器是影响激光冲击强化工艺应用的主要因素。激光冲击强化装置按照激光器的工作介质分为三种类型[41]:Nd3+:Glass(钕玻璃),Nd3+:YAG晶体,以及Nd3+:YAG陶瓷。其中Nd3+:Glass(钕玻璃)激光器是应用最广和发展最为成熟的激光器。钕玻璃易制成大体积制品,储能好,还易制成多种形状(如棒状、片状、板条),但其导热率低。美国劳伦斯·利弗莫尔国家实验室(Lawrence Livermore national laboratory,LLNL)与美国金属改进公司(metal improvement company,MIC)联合成功开发了高能高重复频率的钕玻璃激光冲击强化设备LLNL-MIC。Nd3+:YAG晶体热导率高,传热性能好,便于散热,但是储能效果较差且晶体生长困难,较难获得大尺寸晶体。Nd3+:YAG陶瓷具有以上两种材料的综合优点,已研制出相关商用激光冲击强化设备。

激光冲击强化工艺具有高能、高压、高效、超高应变率4个显著优点,其加工效果较机械喷丸强化更明显,残余压应力层厚度更大(能到达喷丸强化的4倍)。其缺点是设备昂贵,加工环境需要特殊防护。

2.3滚压强化

滚压(roller burnishing, RB)工艺通过滚压工具对材料表面施加一定压力,在常温下利用材料表面层金属的弹塑性变形,改变表层金属的组织结构、物理性质、机械特性、形状和尺寸,其原理如图10所示,其中数字1、2和3分别表示压入区域、塑性变形区域和弹性恢复区域,A和B分别为压下量、弹性恢复量。滚压强化能够同时达到光整和强化的目的。多数情况下,它可代替材料的表面处理(如表面淬火,镀铬等)及精加工工序(如研磨、珩磨、抛光等),是一种无切屑精密强化加工技术。滚压加工材料表面层时,受压面积上同时产生塑性变形及弹性变形。当滚压力超过屈服点时,金属晶粒发生滑移、位错和破碎,表层材料产生塑性变形;而最表层以下的金属受到弹性张力,当滚压工具离开后,弹性变形的恢复因受到表层塑性变形的牵制,而无法实现。结果,加工表面最表层处于压应力状态,而外层处于拉应力状态,同时滚压后表层产生冷作硬化和晶粒细化,零件疲劳强度大幅提高[42]。

图10 滚压强化原理[1]

滚压加工的强化机理主要是晶界强化、应变强化以及应力强化。滚压强化效果受零件-滚压工具接触区域的几何关系影响,接触部分的弹性模量也会影响强化效果。增加滚压力以及滚压工具直径能够提高残余压应力,但是由于接触区域的准确面积和应力状态不好确定,滚压力和残余应力之间的关系很难计算;而且当滚压力提高到一定程度之后,会造成零件表面剥落,破坏零件表面质量。

近年来出现了一些新型的滚压强化工艺,如低塑性滚压[43](low plasticity burnishing, LPB)、深冷滚压[44](deep cold rolling, DCR)、超声表面滚压[45](ultrasonic surface rolling processing, USRP)、放电滚压(B-EDM)[46]和温滚压[47]等。其中低塑形滚压和深冷滚压作用原理基本相同,如图11所示。两种工艺都是采用液压滚压工具,通过高压液压油或冷却液施加压力于滚珠、滚压材料表面来实现。两者的区别就是低塑性滚压的滚压力或滚压深度小,产生的加工硬化效应小,它的主要作用是产生较高的残余压应力(能达到喷丸强化的4倍)来提高零件的疲劳寿命。而深冷滚压能够产生较高的残余压应力和加工硬化,并且由于滚压深度大,同时还能够起到表面光整的作用。

图11 LPB及DCR加工原理

超声表面滚压加工通过滚压头沿表面法线方向给材料施加一定幅度的超声机械振动,并在一定静压力和进给速度条件下,滚压头将压力和超声冲击振动传递给处于旋转状态的被加工材料表面,利用金属在常温状态下的冷塑性特点,使材料产生弹塑性变形[1],工作原理如图12所示。加工后,材料表面产生一定的弹性恢复,材料产生塑性流动,降低表面粗糙度,并且提高表面综合性能。与此同时,在超声波冲击和静压力滚压联合作用下,金属表面所产生的剧烈而均匀的塑性变形导致零件一定深度表面层原始状态晶粒被打碎细化。由于超声冲击处理形成的表面强化层和基体组织之间没有明显的断层,表面强化层通过滚压头的超声振动形成,所以往复加工多次不会造成材料表面剥落等损坏。往复加工可以使材料表面受力均匀,同时增大变形量和变形深度,提升零件表面残余压应力层厚度,达到进一步细化和均匀化晶粒的目的,可以获得纳米化的表层结构。

图12 USRP加工示意[1]

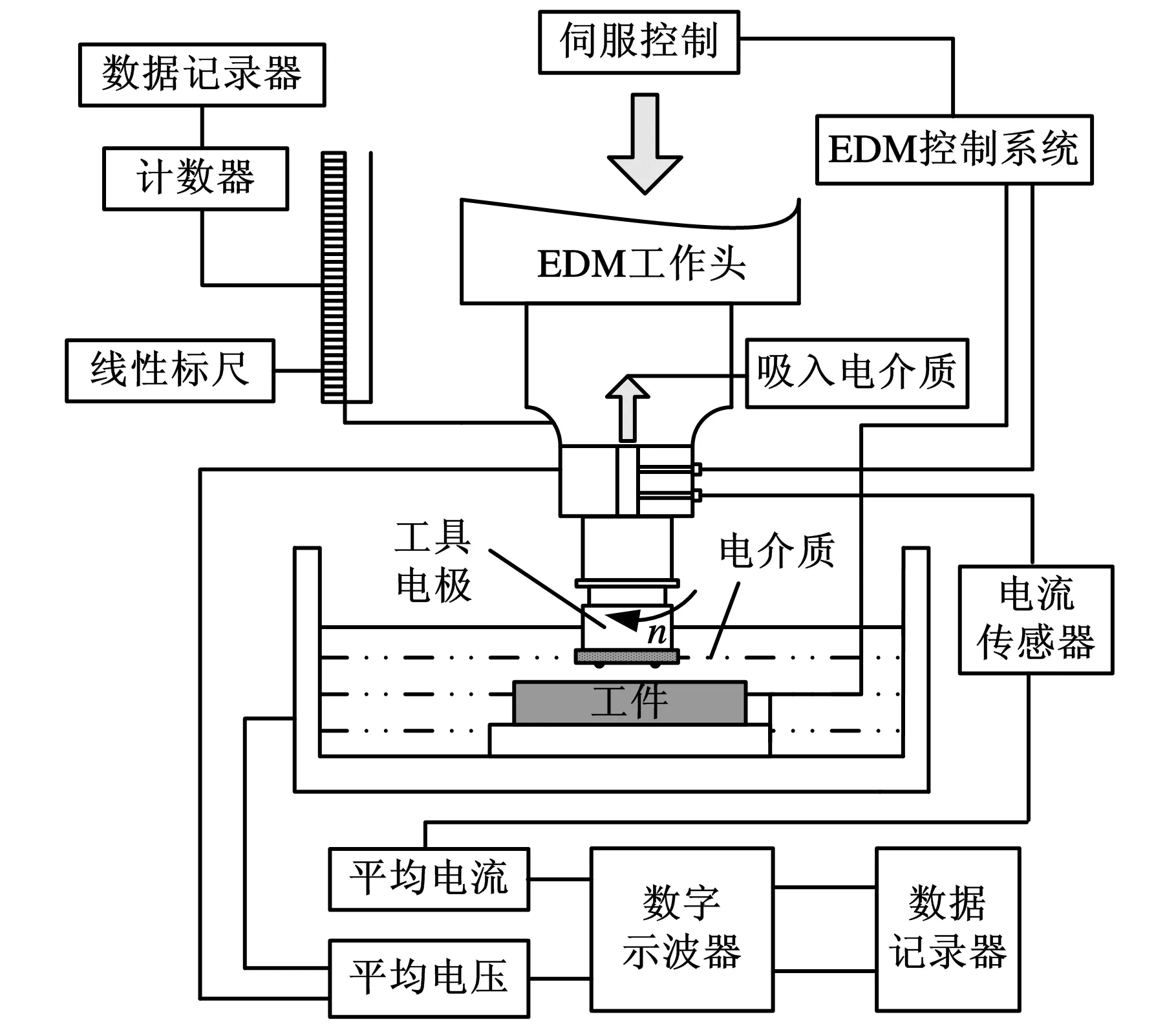

放电滚压(B-EDM)是电火花加工(EDM)和滚珠滚压(BBM)结合的复合工艺,研究表明,放电滚压相对电火花加工能够有效提高表面粗糙度,消除电火花加工产生的微孔和裂纹,而且能够提高被加工面的耐腐蚀性。图13为放电滚压加工装置示意图,此装置使用主轴可旋转的数控EDM机床改造而来。

图13 放电滚压加工示意

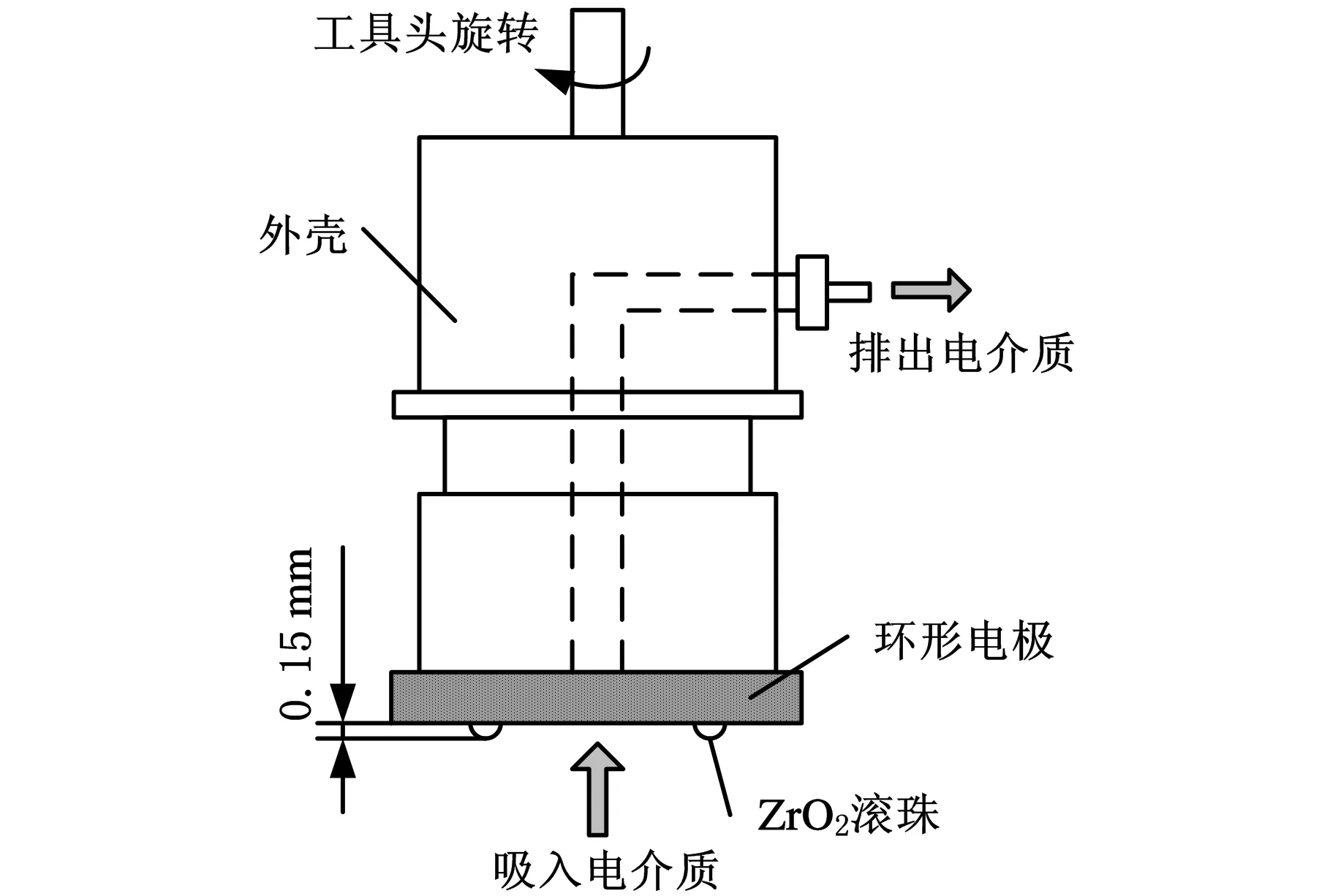

电介质使用油泵循环,加工产生的切屑通过工具电极中部的通孔被电介质带走,工具电极由向内凹的环形电极和对称安装的ZrO2滚珠组成,图14为工具电极示意图。工具电极能够在实现电火花加工的同时,通过ZrO2滚珠直接挤压被加工表面,实现滚压加工。因此,放电滚压能够消除电火花加工产生的粗糙表面,获得良好的表面质量。

图14 电火花加工-滚珠滚压复合工具电极

滚压工艺适合加工的材料包括4大类:①低合金钢和中碳钢,其研究和应用最为广泛,如 34CrNiMo6、40Cr、45钢等。钢材的强度和硬度适中,滚压处理之后材料能够得到明显的性能改善;②轻合金,如Mg-Ca合金、AZ31镁合金、AA5083和AA6110-T6铝合金等,经过滚压处理的轻合金材料可以获得更高的流变强度和使用寿命;③难加工材料,如TC4钛合金、IN718镍基高温合金等,钛合金和镍基高温合金的强化处理难度大,其应用场合对疲劳寿命的要求高,经过滚压处理可以成倍地提高这些难加工材料的疲劳寿命;④需要特殊处理以提高其使用性能(如耐腐蚀性等)的材料,如医用Co-Cr-Mo合金等,经过滚压处理之后材料在腐蚀环境中的使用寿命能够明显提高。滚压加工时主轴转速范围一般是50~1500 r/min, 进给量范围一般是0.04~0.2 mm/r, 滚压力范围一般是50~500 N。因此滚压工艺可使用通用机床完成,经过简单改造的普通车床、数控车床或铣床能满足滚压加工要求。

按外力传递到滚压工具的方式可将滚压工具分为机械式、滚压式和弹簧式三类。滚压工具主要有两部分组成:滚压元件(滚压体)和支承部分。按照滚压体形状可以将滚压工具分为滚轮式、滚柱式、滚珠式等。低塑形滚压和深冷滚压的滚压工具基本类似,属于液体静压工具,使用液压油或者冷却液支撑滚珠,压紧零件表面以实现滚压加工。LPB工具是Lambda Technologies公司的发明专利,德国Ecoroll公司可提供商用的LPB滚压工具。超声表面滚压工具和传统滚压工具的主要不同就是其滚压头和超声振动设备(有企业称为“豪克能”设备)相连,国内高校(天津大学[1]等)和企业均能够设计制造这种工具。

2.4其他强化技术

磨削强化(grinding hardening, GH)利用磨削热替代高、中频感应淬火热源对钢件表层进行强化处理,将磨削加工与表面强化合为一体。采用磨削强化处理零件时额外消耗的大量能量最终几乎都转化成了热能,其中约有60% ~ 95%(普通切削时仅为10%)的热能进入零件,引起材料表层内产生显微硬度变化、相变、塑性变形、显微裂纹及残余应力等[48-49]。研究表明,磨削强化技术可以代替感应淬火和激光淬火等热处理工艺对淬硬钢进行表面强化处理,实现使用机床机械加工处理代替热处理。钢材的磨削强化可利用磨削过程中产生的热量使材料表层快速升温发生奥氏体化,并依靠砂轮磨粒或结合剂的滑擦、耕犁与切削等机械作用使奥氏体晶粒产生形变,最后通过基体的高热导率快速冷却而实现马氏体相变,从而产生表面淬火效果。磨削强化机理主要是材料热处理引起的相变强化,与前述的其他机械加工强化机理存在明显区别。磨削强化设备使用磨床,无需另购专用设备。

轧制(rolling)工艺强化主要适用于金属板材和线材的加工,根据轧制温度的不同可以将轧制分为三类:一是高温下的热轧;二是常温下的冷轧;三是轧制温度介于两者之间的温轧。轧制处理之后材料组织“破碎”,合金内部组织变得均匀,并且能够产生加工硬化,晶粒转动形成形变织构强化(择优取向强化)。

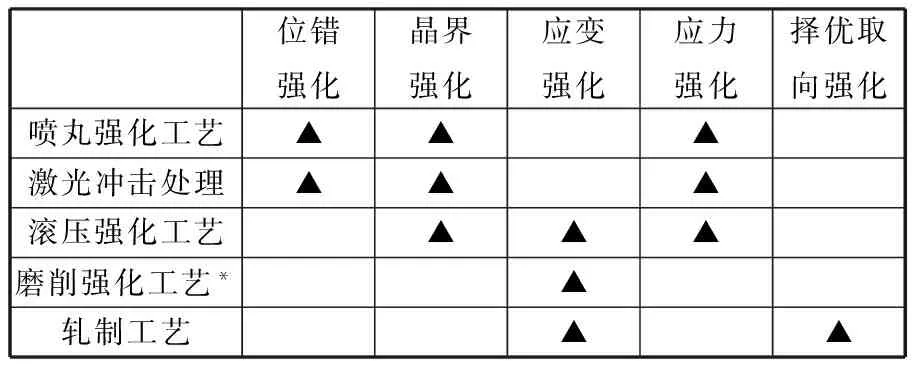

综上所述,将机械加工强化机理和强化工艺的对应关系绘制成表1。

表1 强化工艺和强化机理对应关系

注:*表示此工艺除受到表中的强化机理作用外,主要强化机理还包括热处理相变强化,如淬火等;表示强化工艺对应的直接强化机理,不排除存在其他强化机理。

3 结束语

金属机械加工强化的强化机理主要包括基于位错理论的组织强化以及通过残余压应力抑制疲劳裂纹扩展的应力强化。组织强化提高了材料的流变强度,应力强化能够抑制疲劳裂纹扩展从而提高零件的疲劳寿命。金属机械加工的强化工艺包括喷丸、滚压等,通过传统强化工艺和激光加工、超声加工等的结合,发展了新的强化技术。另外以机械加工代替表面热处理的磨削强化也是可淬硬金属材料表面强化处理的重要工艺。超声、激光、水射流等先进制造工艺和传统强化工艺的复合是金属机械加工强化工艺的重要发展方向。

[1]王婷. 超声表面滚压加工改善40Cr钢综合性能研究[D]. 天津: 天津大学, 2009.

[2]陈剑锋,武高辉,孙东立,等. 金属基复合材料的强化机制[J]. 航空材料学报, 2002, 22(2): 49-53.

Chen Jianfeng, Wu Gaohui, Sun Dongli, et al. Strengthening Mechanisms of Metal Matrix Composites[J].Journal of Aeronautical Materials, 2002, 22(2): 49-53.

[3]Zhang X, Godfrey A, Huang X, et al. Microstructure and Strengthening Mechanisms in Cold-drawn Pearlitic Steel Wire[J]. Acta Materialia, 2011, 59(9): 3422-3430.

[4]周惠久,黄明志. 金属材料强度学[M]. 北京:科学出版社,1989.

[5]杨德庄. 位错与金属强化机制[M]. 哈尔滨:哈尔滨工业大学出版社, 1991.

[6]姚素兰. 金属材料强化机理的探讨[J]. 内蒙古农业大学学报 (自然科学版), 1992, 13(2): 52-56.

Yao Sulan. The Probe Into Strengthening Mechanism of Metal Material[J]. Journal of Inner Mongolia Institute of Agriculture and Animal Husbandry (Natural Science Edition), 1992, 13(2): 52-56.

[7]Han S, Chung D D L. Strengthening and Stiffening Carbon Fiber Epoxy Composites by Halloysite Nanotubes, Carbon Nanotubes and Silicon Carbide Whiskers[J]. Applied Clay Science, 2013, 83: 375-382.

[8]Zander J. Development of Tools for Integrated Optimisation and Use of Aluminium Alloys[D]. Stockholm: Kungliga Tekniska Högskolan, 2011.

[9]Mohles V. Computer Simulations of Particle Strengthening: the Effects of Dislocation Dissociation on Lattice Mismatch Strengthening[J]. Materials Science and Engineering: A, 2001, 319: 206-210.

[10]Simon T, Kröger A, Somsen C, et al. On the Multiplication of Dislocations during Martensitic Transformations in Niti Shape Memory Alloys[J]. Acta Materialia, 2010, 58(5): 1850-1860.

[11]Luft A. The Correlation between Dislocation Structure and Work-hardening Behaviour of Molybdenum Single Crystals Deformed at 293K[J]. Physica Status Solidi (b), 1970, 42(1): 429-440.

[12]徐红星,程晓农,许晓静,等. 超细亚晶粒铝合金的强化机理[J]. 江苏大学学报 (自然科学版), 2011, 32(1): 51-55.

Xu Hongxing, Cheng Xiaonong, Xu Xiaojing, et al. Strengthening Mechanism of Ultra-fine Sub-grained Ai Alloy[J]. Journal of Jiangsu University (Natural Science Edition), 2011, 32(1): 51-55.

[13]Liu B, Raabe D, Eisenlohr P, et al. Dislocation Interactions and Low-angle Grain Boundary Strengthening[J]. Acta Materialia, 2011, 59(19): 7125-7134.

[14]张哲峰,王中光,李广义. 铜双晶体循环变形的晶界强化效应[J]. 材料研究学报, 1998, 12(6): 587-593.

Zhang Zhefeng, Wang Zhongguang, Li Guangyi. Strengthening Effect of Grain Boundary on Copper Bicrystal under Cyclic Loading[J]. Chinese Journal of Materials Research, 1998, 12(6): 587-593.

[15]Nes E, Holmedal B, Evangelista E, et al. Modelling Grain Boundary Strengthening in Ultra-fine Grained Aluminum Alloys[J]. Materials Science and Engineering: A, 2005, 410: 178-182.

[16]Wu D, Zhang J, Huang J C, et al. Grain-boundary Strengthening in Nanocrystalline Chromium and the Hall-Petch Coefficient of Body-centered Cubic Metals[J]. Scripta Materialia, 2012, 68: 118-121.

[17]Goto M, Kamil K, Han S Z, et al. Effects of Grain Refinement Due to Severe Plastic Deformation on the Growth Behavior of Small Cracks in Copper[J]. International Journal of Fatigue, 2013, 50: 63-71.

[18]李小甫. 铂材料的强化及其应用[J]. 有色金属, 2004, 56(3): 21-24.

Li Xiaofu. Strengthening Methods and Application of Platinum Materials[J]. Nonferrous Metals, 2004, 56(3): 21-24.

[19]石德珂. 位错与材料强度[M]. 西安:西安交通大学出版社, 1988.

[20]Pande C S. Strain Hardening in FCC Metals and Alloys[J]. Materials Science and Engineering: A, 2001, 309: 328-330.

[21]Steinmetz D R, Jäpel T, Wietbrock B, et al. Revealing the Strain-hardening Behavior of Twinning-induced Plasticity Steels: Theory, Simulations, Experiments[J]. Acta Materialia, 2012, 61(2): 494-510.

[22]Joshua P. Mechanical Properties of Materials[M]. Heidelberg: Springer, 2013.

[23]Pantleon W. Stage IV Work-hardening Related to Disorientations in Dislocation Structures[J]. Materials Science and Engineering: A, 2004, 387: 257-261.

[24]张贵杰,李海英,宋卓霞,等. 异步轧制条件下高锰钢的显微组织与加工硬化机制[J]. 材料热处理学报, 2009, 30(5): 115-118.

Zhang Guijie, Li Haiying, Song Zhuoxia, et al. Microstructure and Work-hardening Mechanism of High Manganese Steel Processed by Asymmetrical Cold Rolling[J]. Transactions of Materials and Heat Treatment, 2009, 30(5): 115-118.

[25]Fang X F, Gusek C O, Dahl W. Strain Hardening of Steels at Large Strain Deformation. Part II: Strain Hardening of Pearlitic and Austenitic Steels and the Estimation of Mechanical Properties[J]. Materials Science and Engineering: A, 1995, 203(1): 26-35.

[26]Hertelé S, De Waele W, Denys R. A Generic Stress-strain Model for Metallic Materials with Two-stage Strain Hardening Behaviour[J]. International Journal of Non-Linear Mechanics, 2011, 46(3): 519-531.

[27]Lee S H, Lee D N. Analysis of Deformation Textures of Asymmetrically Rolled Steel Sheets[J]. International Journal of Mechanical Sciences, 2001, 43(9): 1997-2015.

[28]Van H P, Gawad J, Eyckens P, et al. Multi-scale Modeling of the Development of Heterogeneous Distributions of Stress, Strain, Deformation Texture and Anisotropy in Sheet Metal Forming[J]. Procedia IUTAM, 2012, 3: 67-75.

[29]Chahardehi A, Brennan F P, Steuwer A. The Effect of Residual Stresses Arising from Laser Shock Peening on Fatigue Crack Growth[J]. Engineering Fracture Mechanics, 2010, 77(11): 2033-2039.

[30]John R, Buchanan D J, Caton M J, et al. Stability of Shot Peen Residual Stresses in IN100 Subjected to Creep and Fatigue Loading[J]. Procedia Engineering, 2010, 2(1): 1887-1893.

[31]艾兴. 高速切削加工技术[M]. 北京:国防工业出版社, 2003.

[32]Oguri K. Fatigue Life Enhancement of Aluminum Alloy for Aircraft by Fine Particle Shot Peening(FPSP)[J]. Journal of Materials Processing Technology, 2011, 211(8): 1395-1399.

[33]张建斌,马勤,樊丁,等. 工业纯钛喷丸强化研究[J]. 稀有金属材料与工程, 2001, 30(5): 365-368.

Zhang Jianbin, Ma Qin, Fan Ding, et al. Investigation on the Shot Peening of Commercial Pure-titanium[J]. Rare Metal Materials and Engineering, 2001, 30(5): 365-368.

[34]Liu W, Wu G, Zhai C, et al. Grain Refinement and Fatigue Strengthening Mechanisms in As-extruded Mg-6Zn-0.5Zr and Mg-10Gd-3Y-0.5Zr Magnesium Alloys by Shot Peening[J]. International Journal of Plasticity, 2013, 49: 16-35.

[35]李金魁,姚枚,王仁智. 度量喷丸强度的新参量[J]. 航空材料学报, 1989, 9(4): 38-44.

Li Jinkui, Mu Mei, Wang Renzhi. A New Parameter Measuring Shot Peening Intensity[J]. Journal of Aeronautical Materials, 1989, 9(3): 38-44.

[36]Tönshoff H K, Kroos F, Marzenell C. High-pressure Water Peening-A New Mechanical Surface-strengthening Process[J]. CIRP Annals-Manufacturing Technology, 1997, 46(1): 113-116.

[37]H-gangaraj S M, Alvandi-tabrizi Y, Farrahi G H, et al. Finite Element Analysis of Shot-peening Effect on Fretting Fatigue Parameters[J]. Tribology International, 2011, 44(11): 1583-1588.

[38]邹超荣,吴九汇,何卫锋,等.激光冲击强化技术的理论模型及参数优化研究[J].西安交通大学学报, 2013, 47(1): 96-100.

Zou Rongchao, Wu Jiuhui, He Weifeng, et al. Theoretical Model and Parameter Optimization for Laser Shock Processing[J]. Journal of Xi’an Jiaotong University, 2013, 47(1): 96-100.

[39]Warren A W, Guo Y B, Chen S C. Massive Parallel Laser Shock Peening: Simulation, Analysis, and Validation[J]. International Journal of Fatigue, 2008, 30(1): 188-197.

[40]周磊,李应红,汪诚,等. LY2 铝合金激光冲击处理工艺[J]. 强激光与粒子束, 2010, 22(8): 1780-1784.

Zhou Lei, Li Yinghong, Wang Cheng, et al. Laser Shock Peening for LY2 Alloy[J]. High Power Laser and Particle Beams, 2010, 22(8): 1780-1784.

[41]张永康,叶云霞. 激光冲击强化装置[J]. 激光与光电子学进展, 2009(9): 32-34.

Zhang Yongkang, Ye Yunxia. Laser Shock Processing Device[J]. Laser & Optoelectronics Progress, 2009(9): 32-34.

[42]Kermouche G, Valiorgue F, Bergheau J M, et al. Correlation of Roller Burnishing Surface Effects with Local Contact Parameters[C]//MUGV 2012. Saint-Etienne, 2012:1-8.

[43]Avilés R, Albizuri J, Rodríguez A, et al. Influence of Low-plasticity Ball Burnishing on the High-cycle Fatigue Strength of Medium Carbon AISI 1045 Steel[J]. International Journal of Fatigue, 2013, 55: 230-244.

[44]Meyer D, Brinksmeier E, Hoffmann F. Surface Hardening by Cryogenic Deep Rolling[J]. Procedia Engineering, 2011, 19: 258-263.

[45]Huuki J, Laakso S V A. Integrity of Surfaces Finished with Ultrasonic Burnishing[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2013, 227(1): 45-53.

[46]Yan B H, Lin Y C, Huang F Y. Surface Modificationof Al-Zn-Mg Alloy by Combined Electrical Discharge Machining with Ball Burnish Machining[J]. International Journal of Machine Tools and Manufacture, 2002, 42(8): 925-934.

[47]周航. 温滚压表面强化技术研究[D]. 洛阳: 河南科技大学, 2010.

[48]Judong L, Wei Y, Songwei H, et al. Experimental Study on Grinding-gardening of 1060 Steel[J]. Energy Procedia, 2012, 16: 103-108.

[49]Han Z T, Zhang N J, Gao D, et al. Research into Grinding Hardening of Microalloyed Non-quenched and Tempered Steel[J]. Journal of China University of Mining and Technology, 2007, 17(2): 238-241.

(编辑郭伟)

Mechanical Machining Strengthening Mechanism and Material Processing Technology——a Review

Liu ZhanqiangHe MengZhao Jian

Key Laboratory of High Efficiency and Clean Mechanical Manufacture,Ministry of Education,Shandong University,Ji’nan,250061

Mechanical machining processes involved micro-structure strengthening mechanism and stress strengthening mechanism were reviewed herein. Material microstructure evolution caused by mechanical machining could improve material performance due to the flow stress increases of the machined workpiece based on the dislocation theory. Theoretical models were applied to explain the mechanism of dislocation strengthening, grain boundary strengthening, strain strengthening and preferred orientation strengthening. The effects of these strengthening mechanism on mechanical machining processes were then introduced and the formations of residual stress in stress strengthening process were presented. The principles of mechanical machining processes and the development status of processing equipment were summarized. The relationship between strengthening mechanism and strengthening process was discussed. In the end, the development perspectives of strengthening process were pointed out.

metal strengthening; mechanical machining; strengthening mechanism; machining process

2014-01-17

国家自然科学基金资助项目(51425503,51375272,U1201245);国家科技重大专项(2014ZX04012014)

TG113.25;TG668DOI:10.3969/j.issn.1004-132X.2015.03.021

刘战强,男,1969年生。山东大学机械工程学院教授、博士研究生导师。研究方向为切削加工理论与刀具技术。贺蒙,男,1990年生。山东大学机械工程学院硕士研究生。赵建,男,1989年生。山东大学机械工程学院博士研究生。