滑枕滑鞍间隙补偿器位移输出特性理论分析及试验

顾大强 郑元态 古伟豪

浙江大学,杭州,310027

滑枕滑鞍间隙补偿器位移输出特性理论分析及试验

顾大强郑元态古伟豪

浙江大学,杭州,310027

为了便于调整大型龙门数控加工中心Z轴滑枕滑鞍的间隙,设计出一种基于液压致变形原理的间隙补偿装置。该装置通过调整其密封腔内的压力,使装置表面产生微变形,进而补偿滑枕滑鞍的间隙。理论分析了间隙补偿器的补偿特性,并依据机床的现有结构尺寸,研制不同材料和结构参数的间隙补偿器。理论分析和试验结果表明:间隙补偿器的变形量与密封腔内压力有显著的线性关系,线性度优秀,无明显回滞;间隙补偿器的位移特性曲线与材料、圆形薄壁结构尺寸相关;理论计算结果符合试验结果。

间隙补偿;液压;变形;线性相关

0 引言

大型龙门数控加工中心的Z轴移动往往采用滑枕滑鞍配合形成的滑动摩擦副结构[1-2]来实现,而滑动摩擦副中存在的微间隙是影响加工设备加工精度以及接触刚度的一个重要因素。现有的技术是在设备调试的时候把微间隙调整到一个可接受的范围并固定。设备处于工作状态时,滑枕滑鞍的实际间隙是否合理不得而知。在具体实践中,有一定比例的加工设备在调试时精度合格,但在进行大切削量加工时,机床的精度大大下降,振动问题明显,被加工表面的粗糙度显著增大[3]。如何实时有效地调整滑枕滑鞍的微间隙使其配合设备加工工况,是很有意义的课题。

问题的关键是设计一种高刚度微位移机构。国内外在这方面有很多研究成果,其中不少设计采用的是液压致变形原理[4-9]。意大利PAMA公司的AT-130MCR加工中心的Z轴夹紧机构采用了铜套胀形夹紧机构,该装置利用压力油使铜套发生弹性变形而夹紧在夹紧杆上,从而将Z轴锁死。该夹紧机构采用铜实现弹性变形,利用摩擦学及弹性变形原理完成夹紧工作,变形量在0.015~0.02 mm之间。该装置本意并不是补偿间隙,而只是单纯地夹紧与松开Z轴,间隙调整并不是连续的,所以不适合在Z轴进给过程中进行补偿。同时,由于采用完全夹紧的工作方式,该结构也对铜变形的位移输出特性要求不高。

除了国外机床制造商关注滑枕滑动导轨间隙补偿问题外,国内机床制造商也在此方面有所探索。齐齐哈尔第二机床厂针对大型数控卧式镗铣床滑枕滑动导轨倾斜的问题,提出了一种在滑枕上下两个支撑面的前后端分别设置液压腔的方法,由前上与后下液压腔构成A组补偿装置,前下与后上液压腔构成B组补偿装置,根据液压腔的压力变化来解决滑枕低头效应。该方法本意在于利用静压导轨技术及液压腔压力变化来实现滑枕间隙调整,然而它采用的静压导轨间隙自补偿技术不符合静压技术基本要求,同时结构中也未说明静压基本结构及回油装置,故暂不具备实施的可行性。为此,本文设计了一种全新的间隙补偿装置,并用以对摩擦副微间隙进行补偿调整。

1 间隙补偿器

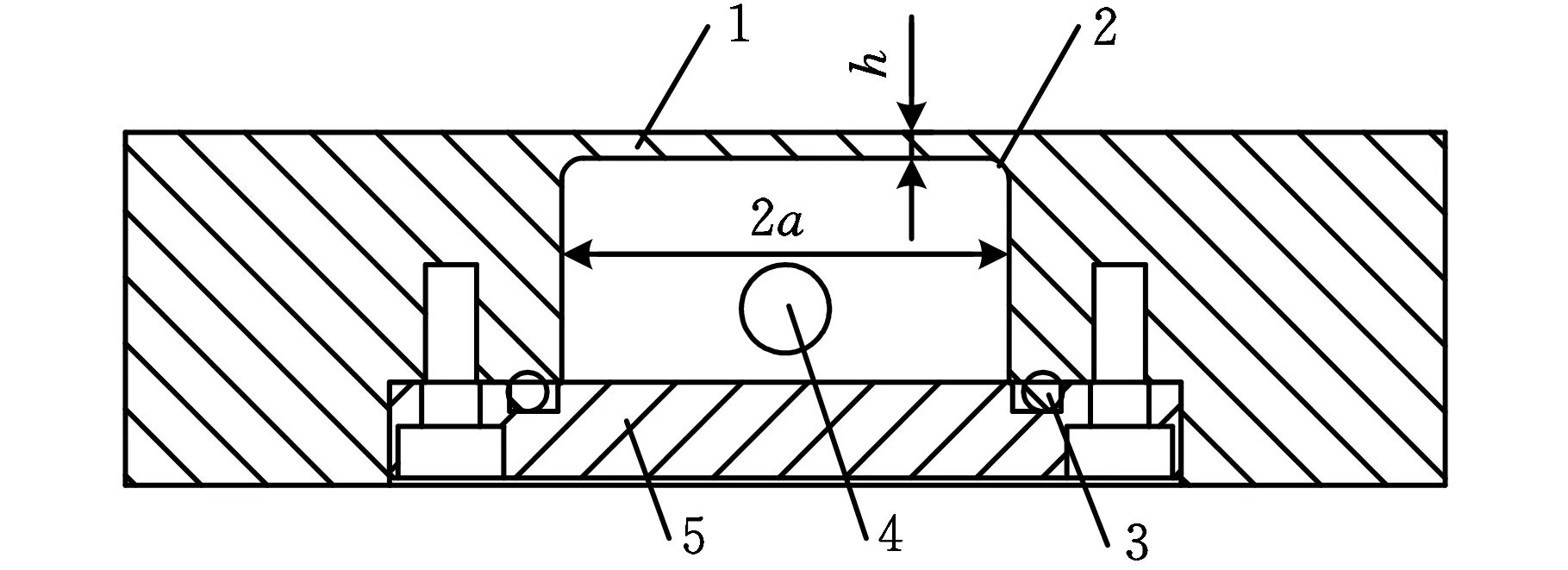

现有的滑枕滑鞍往往采用人工调整小斜度楔形块插入深度的方式来改变滑枕滑动导轨的原始间隙值[10-12]。这个小斜度楔形块称之为嵌条。本文给出的新型液压式间隙补偿器就是在现有嵌条的基础上改动而来的。试验用的间隙补偿器结构如图1所示。

1.圆形薄壁结构 2.倒圆角 3.密封圈 4.注油口 5.端盖图1 间隙补偿器试验件结构图

该间隙补偿器中,端盖5、密封圈3与整个结构形成一个密封腔。液压油从注油口4进入该密封腔并将其充满。当间隙补偿器工作的时候,调整液压油的压力大小,则圆形薄壁结构1会在液压油作用下产生变形,向外凸起。间隙补偿器的上表面就是滑枕,当薄壁结构向外突出时,会改变滑枕与滑鞍之间的间隙。倒圆角2是为了改善薄壁结构的受力情况而加工的。

试验用的间隙补偿器有不同材料和尺寸。其中,材质分为45钢(调质到HRC24~28)、65Mn、黄铜,圆形薄壁结构的壁厚h为1.75 mm、1.8 mm、2.0 mm,倒圆角半径为2.0 mm、2.5 mm。另外用添加了5个圆形薄壁结构的嵌条实物和工作表面贴塑处理的试验件进行对比试验。对这些试验件,本文使用“材料-圆形薄壁直径-薄壁厚度-倒圆角尺寸”进行编号,如“45#-φ28-2.04-R2.0”代表材料为45钢,密封腔直径为28 mm,薄壁厚度为2.04 mm,倒圆角半径为2.0 mm的试验件。因加工误差,试验件的各尺寸参数为实测值,非理论值。

2 理论分析

间隙补偿器的输出位移指的是间隙补偿器的圆形薄壁结构在受到内部单位液压力作用下工作表面向外突出的变形量大小,它是间隙补偿器的重要指标。本文先采用弹性力学薄板小挠度弯曲理论[13-14]对圆形薄壁结构进行分析计算,后用进行实物验证。在进行薄板小挠度弯曲理论计算时,采用以下基本假设:①变形前垂直于中面的任一直线段,变形后仍为直线,并垂直于变形后的弹性曲面,且长度不变;②垂直于板中面方向的应力最小,可略去不计。该假定被称为基尔霍夫-勒夫假定。

薄板小挠度弯曲理论的界定条件[13-14]是:最大挠度与板厚之比为1/10~1/5,或者最大挠度与最小边长之比不大于1/50。本文中的圆形薄壁结构的挠曲变形为40~60 μm,而薄壁的直径为28 mm。计算可知,本文中的圆形薄壁结构符合上述界定条件。

把挠度ω和法向载荷q当作极坐标r和θ的函数,即ω=ω(r,θ),q=(r,θ),然后进行直角坐标与极坐标的转换,代入弹性曲面微分方程可得

(1)

式中,D为材料的抗弯刚度;E为材料的弹性模量;h为薄板厚度;μ为材料的泊松比。

如果圆形薄板所受的法向载荷是绕中心轴对称的(q只是r的函数),则该薄板的弹性曲面也将是绕中心轴对称的(ω只是r的函数),当均布载荷q0作用在薄板上时,它必然是绕中心轴对称的。这时,弹性曲面的微分方程可简化为

(2)

解常微分方程可得

ω=C1lnr+C2r2lnrC3r2+C4+ω1

(3)

对于受均布载荷q作用的薄板,式(2)中的q等于常量q0,这时方程的特解可取ω1=mr4,其中m是常量。将ω=ω1=mr4代入简化后的方程中,求得

(4)

于是式(3)可化成:

(5)

如果薄板中心没有孔,则C1和C2都应当为零,否则薄板的中心(r=0)处内力将为无穷大,于是得

(6)

(7)

对于圆形薄壁模型,半径为a,薄板的边界约束条件为固定边,则边界条件可表述为

(8)

于是,将式(8)代入式(6),解得

(9)

(10)

由此求得

(11)

式(11)代入式(6),可得

(12)

由此可推导出,间隙补偿器的灵敏度S可表述为

(13)

显然,圆形薄板挠度变形位移输出的最大值出现在中心点即r=0处,中心点位移输出灵敏度可表述如下:

(14)

通过理论分析可知:①影响灵敏度的因素有材料及热处理工艺(E、μ不同),以及圆形薄壁结构的直径(d=2a)和厚度(h);②由式(13)可以看出圆形薄壁结构不同点的挠曲变形是从中间到四周环形递减的。

3 试验研究

试验装置由间隙补偿器、千分表、压力变送器、压力模数转换模块、液压管路、手动液压泵、手动柱塞精密加压泵、铸铁工作台、平口钳、花岗岩表座等组成。图2为试验装置示意图。

3.1间隙补偿器位移输出特性试验结果

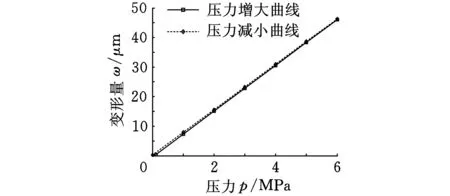

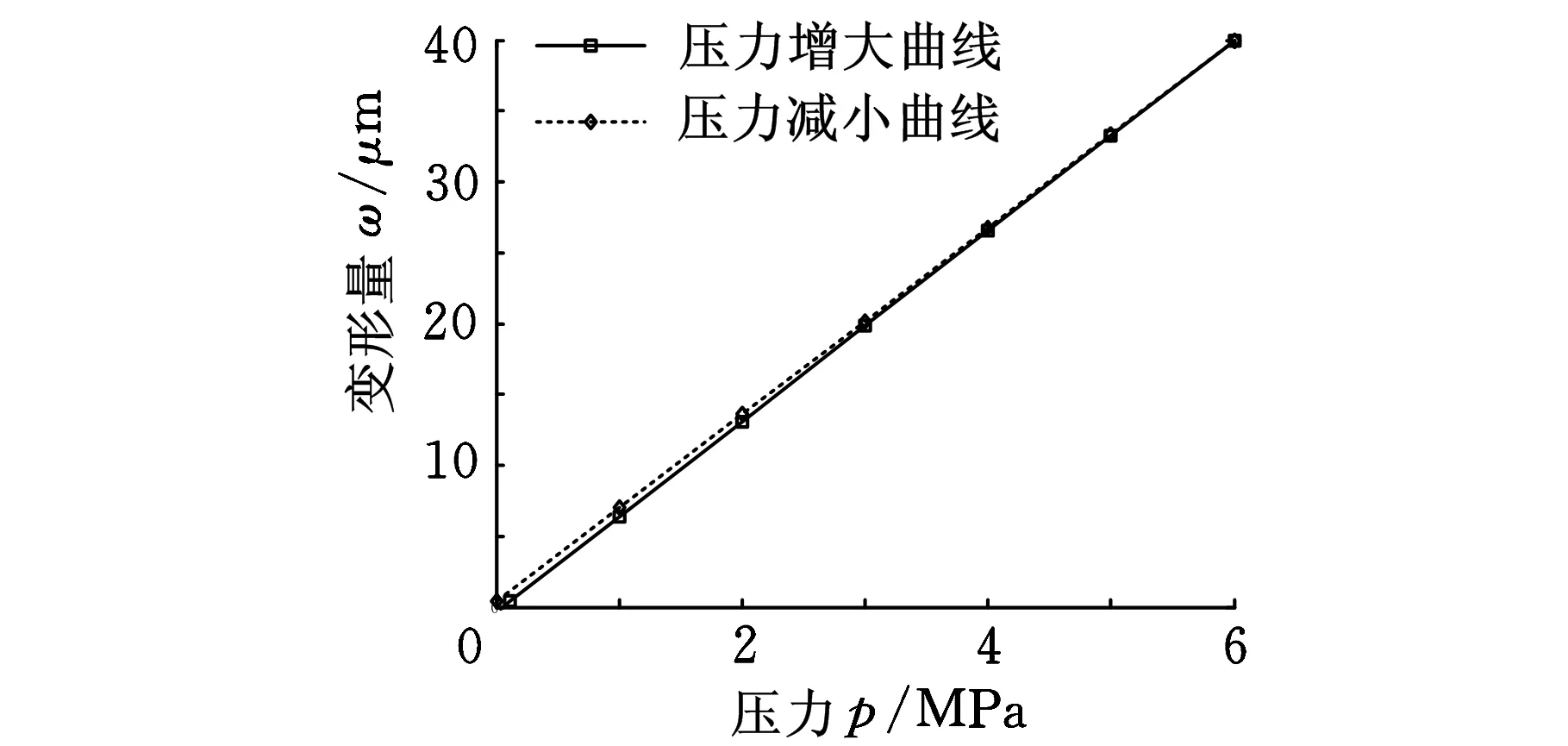

本文先通过介绍编号为45#-φ28-2.04-R2.0的试验件的试验结果来分析间隙补偿器的位移输出特性。图3所示为该试验件的位移输出特性曲线。每个数据点至少经过5次测量后取均值,再对所有的数据点采用最小二乘法线性拟合得到该关系曲线。

(a)45#-φ27.92-2.045-R2.0

(b)45#-φ27.92-2.045-R2.0,偏移中心4.2 mm

(c)图3a局部放大图3 间隙补偿器的位移特性曲线

如果忽略测量误差等干扰因素,根据图3a、图3b所示的曲线可知,间隙补偿器的挠度输出位移与油压值成线性关系。位移/压力输出特性成线性关系是间隙补偿器工作的核心保证。圆形薄壁结构上各点的位移输出都与压力成线性关系,中心点挠度输出最大,以环形圈向外递减。这与理论分析一致。

根据图3c,下面从三个角度进行分析。

(1)从曲线的迟滞特性(或称回程误差,即间隙补偿器在加压与卸压过程中的位移输出特性差值)角度分析可知,间隙补偿器迟滞特性好,回程误差非常小,满足工作要求。

(2)从曲线的零点漂移角度分析可知,对于初始约0~0.13 MPa的加压段,间隙补偿器未发生挠曲变形。而卸压后,间隙补偿器未能回复到原位,尚存0.5~1.1 μm的残留变形,必须经过30 min静置后才能完全弹性回复到原位。间隙补偿器初始加压段未发生挠曲变形,对液压控制系统而言是一个有利因素。因为液压控制系统有个最低设定压力,间隙补偿器工作的时候密封腔内压力不可能完全为零。卸压后间隙补偿器不能马上弹性回复,与材料内部的残余应力有关。

从分辨率角度分析,间隙补偿器的位移输出分辨率取决于液压控制系统的分辨率和间隙补偿器灵敏度。由理论分析可知,间隙补偿器灵敏度很小,数量级为10-5。而液压控制系统的分辨率在试验中是105数量级,所以相应的分辨率为10-4数量级。因此,间隙补偿器位移输出分辨率很高。

以上是利用“45#-φ27.92-2.045-R2.0”结构件进行分析的结果。圆形薄壁结构的位移输出特性是间隙补偿器在无外加压力或者外加压力较小时工作的重要依据。当圆形薄壁结构运用到其他微位移驱动或微间隙补偿情况时,相关结论同样适用。

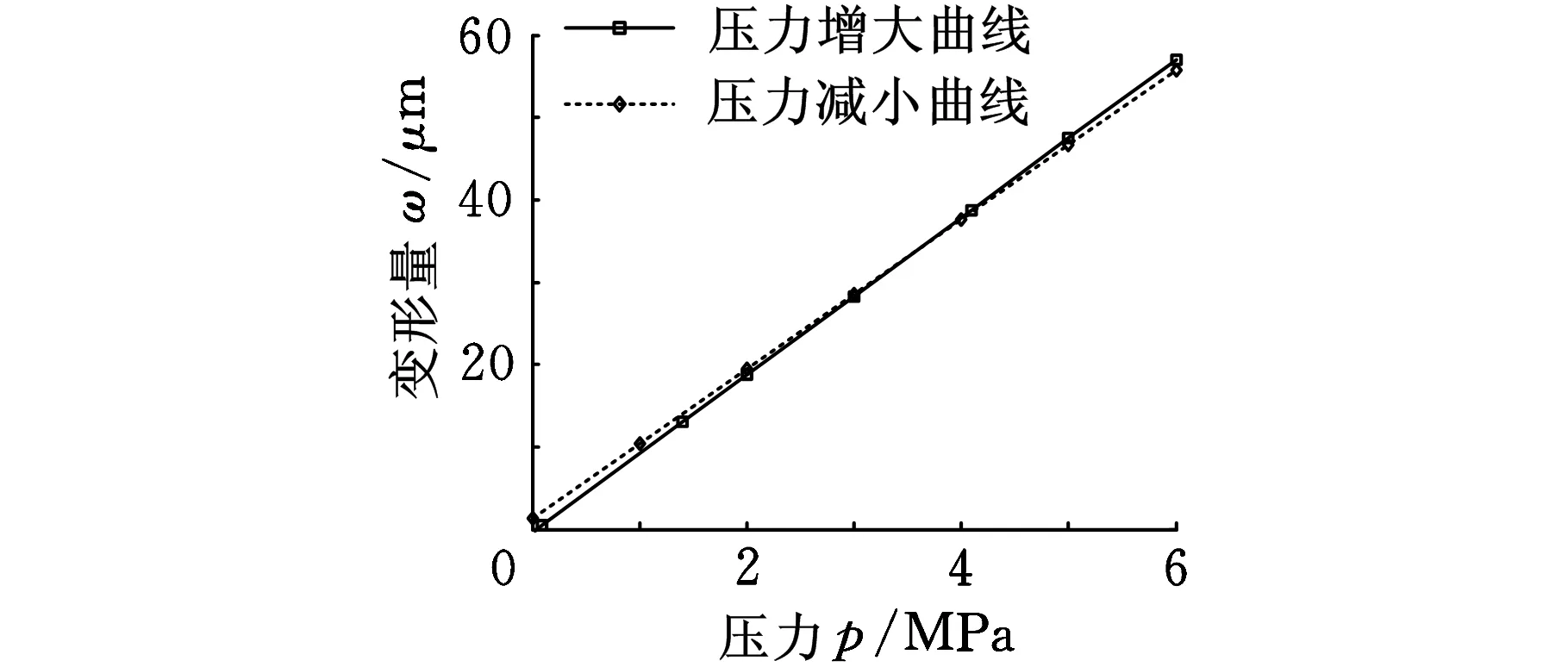

3.2间隙补偿器位移输出特性影响因素对比试验

本文分析的间隙补偿器的位移输出特性适用于各种类型的圆形薄壁结构,不同类型的结构区别主要体现在补偿器的灵敏度。本文通过4组数据对比来说明。图4a~图4d所示分别为4种不同试验件位移输出特性曲线,其具体的拟合方程分别为

ω=7.6138p+0.2343

ω=9.6141p+0.5163

ω=4.4867p+0.1482

ω=9.3266p-0.0182

通过曲线对比可知,不同间隙补偿器的主要区别在于灵敏度,即该曲线的斜率。灵敏度是在无外部载荷或外部载荷较小时间隙补偿器设计的基本参数。由理论分析可知,影响灵敏度的因素为材料、圆形薄壁直径、壁厚及连接方式。理论模型的圆形薄板周边采用固支,试验件与理论模型的固支方式略有不同,为了减小应力集中,设计为倒圆角结构[15],故理论计算结果与真实变形值会有一定的偏差。表1为理论结果与测试结果的对比。编号1到编号4对应图4的4种试验件。除1号试验件误差比较大以外,其他的误差都在试验许可范围内。故可认为试验与理论吻合,该理论适用于工程实践。

从间隙补偿器用于液压式微间隙补偿系统的工程实践出发,本文测试了普通试验件和经过贴塑处理的试验件以及添加了圆形薄壁结构的嵌条之间的区别,如图5a~图5c所示,其具体的拟合方程分别为

ω=7.6138p+0.2343

ω=6.5893p+0.4179

ω=7.4964p+0.5107

(a)45#-φ28-1.75-R1.5

(b)45#-φ32-1.80-R2.5

(c)65Mn-φ27.92-2.01-R2.0

(d)Cu-φ27.85-2.07-R2.0图4 不同参数的间隙补偿器位移输出特性曲线对比

试验件编号1234理论值(μm/MPa)6.14859.63904.20188.9797试验值(μm/MPa)7.61389.61414.48679.3266理论计算误差(%)-19.250.26-6.35-3.72

图5a、图5b展示了间隙补偿器试验件贴塑与未贴塑表面的位移输出特性。

(a)45#-φ28-1.75-R1.5

(b)45#-φ28-1.75-R1.5(贴塑)

(c)45#-φ28-1.75-R1.5(嵌条)图5 经过不同处理的间隙补偿器位移输出特性曲线对比

对比分析可知,试验件贴塑表面位移输出曲线灵敏度为6.59 μm/MPa,而未贴塑表面位移输出曲线灵敏度为7.61 μm/MPa。在工程实践中,应修正这个偏差。

图5a、图5c展示了材料、热处理工艺、结构及尺寸完全一致的圆形薄壁结构在嵌条试验件和普通试验件上的位移输出特性。从结果对比分析可知,试验件上的圆形薄壁结构位移输出曲线灵敏度为7.64 μm/MPa,而嵌条上圆形薄壁加压结构位移输出曲线灵敏度为7.50 μm/MPa,二者相差比较小。偏差值的产生可能是加工精度所致,也可能是因为嵌条对圆形薄壁加压结构的连接方式比试验件的连接方式强所致。该偏差不影响间隙补偿器的设计。

4 结论

(1)间隙补偿器的圆形薄壁结构在受压变形的过程中具有很好的线性,中心点的变形最大,从内向外依次递减。该结构的位移输出特性曲线迟滞特性好,回程误差很小,有一定的零点漂移现象,不影响工程应用。间隙补偿器的位移输出分辨率很高,能实现很小的位移变动。理论分析与试验结果相吻合。

(2)通过使用不同的材料或者修改结构尺寸,可以修改间隙补偿器的灵敏度,使其适合工程应用要求。经过处理后的间隙补偿器,其位移输出特性有所改变,可通过预先修正以减小偏差。

[1]郑元态. 龙门铣削加工中心滑枕滑动导轨微间隙补偿系统研究[D]. 杭州: 浙江大学, 2013.

[2]庞志成. 液体气体静压技术[M]. 哈尔滨: 黑龙江人民出版社, 1981.

[3]李殿新, 赵沿民, 张建富, 等. 立式加工中心静刚度细化试验与有限元分析[J]. 农业机械学报, 2012,43(12):262-267, 277.

Li Dianxin,Zhao Yanmin,Zhang Jianfu,et al. Fine Experiment and Finite Element Analysis for Static Stiffness of Vertical Machining Center[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(12):262-267, 277.

[4]Portman V, Sandler B Z. High-stiffness Precision Actuator for Small Displacements[J]. International Journal of Machine Tools and Manufacture, 1999,39(5):823-837.

[5]刘登云, 杨志刚, 程光明, 等. 微位移机构的现状及趋势[J]. 机械设计与制造, 2007(1):9-50.

Liu Dengyun, Yang Zhigang, Cheng Guangming, et al. Current Status and Trends of Micro-motion Mechanism[J]. Machinery Design & Manufacture, 2007(1):9-50.[6]王树林, 王贵成, 张兵, 等. 一种液压驱动式高刚度微位移装置:中国, 200810108702.6[P]. 2008-12-24.[7]周兆兵, 曹平祥. 基于Pro/E和ANSYS的木工铣削刀具用液压夹紧轴套薄壁结构的设计[J]. 林业机械与木工设备, 2010,38(9):6-55.

Zhou Zhaobing, Cao Pingxiang. Pro/E and ANSYS-based Design of the Thin Wall Structure of Hydraulic Clamping Sleeves for Woodworking Milling Cutters[J]. Forestry Machinery & Woodworking Equipment, 2010,38(9):6-55.

[8]张晖, 张珂. 一种新型夹紧机构及改进[J]. 制造技术与机床, 2003(7):8-23.

Zhang Hui, Zhang Ke. A New Clamping Structure and Improvement[J]. Manufacturing Technology & Machine Tool, 2003(7):8-23.

[9]许芬豪尔·M, 赫鲁德·J. 液压膨胀卡盘:中国, 200980139022.3[P]. 2011-08-31.

[10]曲波, 王跃宏, 王泽民, 等. 大型数控卧式铣镗床滑枕移动倾斜的导轨补偿方法及装置:中国, 200810187286.3[P]. 2009-04-29.

[11]Wang S, Chen X, Gang L, et al. Hydraulic Micro-feed Actuator for Precision Machining on Conventional CNC Turning Centers[C]//Electrical and Control Engineering (ICECE). Wuhan, China: IEEE Computer Society,2010:5250-5254.

[12]王树林, 陈兴华, 张兵. 基于有限元的亚微米级微进给装置性能分析与设计[J]. 机械设计与制造, 2009(1):55-57.

Wang Shulin, Chen Xinghua, Zhang Bing. Performance Analyze and Machinery Design of Submicro-actuator Based on Finite Element Analysis[J]. Machinery Design & Manufacture, 2009(1):55-57.

[13]杨桂通. 弹性力学[M]. 北京: 高等教育出版社, 2012.

[14]李兆霞, 郭力. 工程弹性力学[M]. 南京: 东南大学出版社, 2009.

[15]崔承宇. 防止角上产生应力集中的结构:中国, 200410078068.8[P]. 2005-05-11.

(编辑郭伟)

Theoretical Analysis and Experiments of Ram Gap Compensation’s Characteristics

Gu DaqiangZheng YuantaiGu Weihao

Zhejiang University,Hangzhou,310027

This paper proposed one solution using elastic deformation of thin-plate actuated by hydraulic pressure in order to compensate the gap between ram and saddle of gantry type milling machineZaxis which might lead to bad stability and consistency during machining. Compensators with different materials or dimensions were designed according to one certain CNC machine. Performance of these compensators was researched both in theory and experiments, the outcome of which shows a linear correlation between deformation and pressure as well as negligible hysteresis for each specific compensator while varies among ones with different materials or dimensions.

gap compensation; hydraulic; deformation; linear correlation

2013-11-04

国家自然科学基金资助项目(51075356)

TH161.23DOI:10.3969/j.issn.1004-132X.2015.03.002

顾大强,男,1963年生。浙江大学机械工程学院副教授。研究方向为摩擦学、机电一体化、机械设计。发表论文30余篇。郑元态,男,1988年生。浙江大学机械工程学院硕士研究生。古伟豪,男,1987年生。浙江大学机械工程学院硕士研究生。