面向飞机大部件的智能三坐标辅助测量技术研究

韩 锋 田 威 袁正茂 李鸣阳

1.南京航空航天大学,南京,2100162.成都飞机工业(集团)有限责任公司,成都,610092

面向飞机大部件的智能三坐标辅助测量技术研究

韩锋1田威1袁正茂2李鸣阳2

1.南京航空航天大学,南京,2100162.成都飞机工业(集团)有限责任公司,成都,610092

为实现飞机大部件型面的高精度、高效率和自动化三维测量,对测量的关键技术进行了研究,研制出一套面向飞机大部件的智能三坐标辅助测量系统。该系统以导航小车为平台,以夹持有靶标的直角三坐标伺服机构为载体,通过激光跟踪仪实时反馈靶标位置进行闭环控制实现误差补偿,采用离线编程对导航小车和直角三坐标伺服机构进行任务规划,在保证测量精度和测量范围的同时实现了产品的自动化测量。实验结果表明,该测量系统简单有效,适用范围广,具有较大推广价值。

激光跟踪仪;靶标;导航小车;直角三坐标伺服机构;任务规划

0 引言

随着飞机零部件朝着尺寸大型化、型面复杂化、制造精密化方向发展,航空企业对型面三维测量技术提出了一系列新的要求,尤其要求能够适应不同尺寸部件和大型型面的非接触式、现场在位测量。当前针对飞机大部件三维测量采用的设备主要包括大型龙门式三坐标测量机、激光扫描仪、机器人关节臂及激光跟踪仪等[1-2]。龙门式三坐标测量机测量精度高,但体积庞大、灵活性差、测量范围有限,不适宜用于主机厂测量现场,难以满足飞机大尺寸结构件的测量要求;激光扫描仪为非接触式测量,测量效率高,但其运动精度依靠安装此扫描仪的机床的传动精度,测量精度受限于配套的机械装置,无法满足飞机部件高精度测量的需求;机器人关节臂具有测量精度高、移动灵活和测量柔性好等特点,可以实现飞机复杂曲面上某些其他方法难以测量的点的测量,但其测量过程需借助人工辅以夹具,测量效率低,人工劳动量大;迅速发展的激光跟踪仪三维数字化测量技术,作为一种非接触式测量工具给制造业带来很多新的变化与便捷,但其通过人工手持靶标对点进行逐个测量的方式,在一些测量线、飞机大型复杂曲面等的测量中[3-5],不仅测量效率低,而且受持靶人工劳动强度影响,靶标放置精度不高。因此,对新型便携、成本低廉、测量精度及测量效率高的三维测量技术的研发就显得愈来愈迫切。

基于上述测量需求,本文提出一种基于激光跟踪仪的新型飞机大部件智能三坐标辅助测量技术,该技术集数据提取技术、离线编程技术[6]、数据通讯技术、控制技术于一体,不仅克服了大型龙门式三坐标测量机测量范围小、便携性差、自动化测量程度低的不足,而且很好地继承了激光跟踪仪测量精度高的优点,具有较高的实用价值。

1 系统组成及工作原理

1.1系统组成

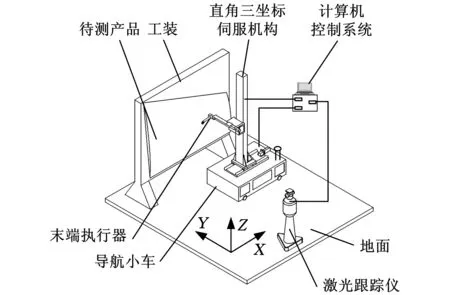

该测量系统主要由计算机控制系统、激光跟踪仪、直角三坐标伺服机构、末端执行器、导航小车5个部分组成。直角三坐标伺服机构由滑台、进给机构和立柱组成,可实现沿X方向、Y方向、Z方向的三维运动,另外,在3个方向上分别安装有两个限位开关和一个复位开关,限位开关用于控制三轴行程,复位开关用于控制三轴复位。末端执行器上装有夹持靶标的夹持机构及其防护装置、弹簧、接近开关和限位开关。其中,弹簧在靶标接触产品时起缓冲作用;接近开关在靶标接触待测产品时触发判断信号;限位开关在测量过程中防止进给机构进给过量致靶标损伤产品。为了避免激光跟踪仪因机构本身的遮光而出现的断光现象,整个进给装置在X方向为一活动装置,该装置可以根据实际需要自行调节到合适位置,同时夹持机构呈弧状向Y轴负方向偏置。整个直角三坐标伺服机构的运动靠导航小车平台实现,并依托其实现站位与站位之间的移动以扩展测量范围,测量系统组成如图1所示。

图1 测量系统

1.2工作原理

智能三坐标辅助测量技术工作原理是:根据产品CAD模型提取待测产品数据[7],对导航小车与直角三坐标伺服机构进行任务规划与优化,生成相应的NC代码,导航小车运动到位后,真空吸盘将其吸附在地面上防止测量过程中小车移动;测量时,控制直角三坐标伺服机构运动使靶标接触产品,此时弹簧被压缩,接近开关发出信号使激光跟踪仪进行数据测量与存储,同时通过激光跟踪仪实时反馈靶标位置以补偿靶标放置误差;当该点数据测量完成后,进给机构自动退回然后进行下一点位的测量,直至该站位的测量工作全部完成;导航小车通过识别不同站位上的NC代码,实现测量机构在站位与站位之间的移动。测量工作流程如图2所示,图中的N表示站位数。

图2 测量工作流程图

2 坐标系转换

本文提出的基于激光跟踪仪的飞机大部件智能三坐标辅助测量技术涉及3个坐标系对象,即激光跟踪仪测量坐标系P(L)、产品坐标系P(P)和直角三坐标伺服机构坐标系P(T)。激光跟踪仪测量的数据是相对于自身坐标系下的坐标,离线编程提取的数据是相对于产品坐标系下的数据,整个系统是以直角三坐标伺服机构坐标系下的数据为基准进行控制的。因此,为了满足测量需求,需要统一大尺寸三维测量过程中各个对象坐标系。

2.1坐标转换算法

采用Bursa坐标转换模型[8-9],通过构建一系列具有一定位置关系的公共点,将其映射到2个坐标系下,然后通过坐标转换,实现坐标系的转换和统一。2个空间直角坐标转换通常含有7个转换参数,即3个平移参数Δx、Δy、Δz,3个旋转参数φ、θ、φ,1个尺寸缩放因子ε[10]。一般来说,有3个公共点就可以求得7个转换参数,但由于公共点在2个坐标系中的坐标都受到随机误差或其他系统误差的影响,通常采用7个及以上的公共点组成超定方程,利用非线性最小二乘法进行求解。由三维直角坐标转换的布尔莎(Bursa)模型表达式为

P(L)=(1+ε)RP(P)+ΔP

(1)

式中,R为旋转矩阵;ΔP为平移矩阵;ε为尺度缩放因子。

将式(1)展开可得

(2)

式中,x1~x7为求解的7个转换参数;m为3倍的公共点数。

式(2)超定方程的求解过程如下:

取二次泛函函数为

(3)

则函数μ(x)的极小点x*就是超定方程组的最小二乘解,其表达式为

(4)

求解非线性超定方程组f(x)=0的问题从而转化成求多元函数μ(x)的极小值问题,由极值存在的必要条件,若f(x)在定义域可微,令μ(x)的梯度函数ρ(x)=μ(x)=0,则有

ρ(x)=

(5)

(6)

Guass-Newton算法的计算模型表达式为

(7)

将函数f(x)在xk点进行泰勒展开,则有f(x)≈Df(xk)(x-xk)-f(xk),将其代入式(5)可得

xk+1=xk-[Df(xk)(T)Df(xk)]-1Df(xk)(T)f(xk)

(8)

根据式(8)选取初始值进行迭代,迭代过程直至相邻7个参数向量差的范数小于某阈值时停止,此时结果即为最小二乘法则下的最优解。

2.2坐标系统一

以某主机厂X型号垂尾为测量平台,以该产品设计及制造部门提供的工艺孔在产品坐标系下的坐标为依据,采用激光跟踪仪分别测量其中7个工艺孔在激光跟踪仪坐标系下的坐标,通过上述坐标转换方法求取产品坐标系与激光跟踪仪坐标系之间的转换参数,使测量过程中激光跟踪仪的示值为产品坐标系下的数据坐标。

当控制测量机构到位后,将直角三坐标伺服机构复位。以复位点为坐标原点,精确控制直角三坐标伺服机构运动到空间7个已知位置,用激光跟踪仪分别测量每个空间位置在产品坐标系下的坐标,采用上述坐标转换方法求取产品坐标系与直角三坐标伺服机构坐标系之间的转换参数。

3 导航小车与直角三坐标伺服机构任务规划

导航小车与直角三坐标伺服机构任务规划是离线编程系统的重要组成部分,是实现大尺寸三维自动化测量的关键环节。借助直角三坐标伺服机构及导航小车实现对产品外形的三维连续自动化测量,可视为离线点位测量,鉴于直角三坐标伺服机构的空行程时间对测量效率影响较大,同时合理规划导航小车在站位与站位之间的移动也是提高测量效率的有效方法,本文首先对导航小车在不同站位上的测量区域进行任务规划,然后采用遗传-蚁群的混合优化算法[11-12],对不同站位上的直角三坐标伺服机构路径优化问题进行求解,最终完善测量NC程序。

3.1数据提取

根据待测产品测量规范要求,提取产品测量数据[13]。所提取的待测产品几何数据包括:产品表面点的三维坐标X、Y、Z以及该点处外法向矢量信息。

(1)待测产品偏置变换。由于在测量过程中并非靶标中心接触待测产品,因此需要对所提取的数据沿产品外法向方向做偏置处理。设产品任一点坐标为(x,y,z),外法向矢量为(dx,dy,dz),产品偏置靶标半径为r,经过偏置后点的坐标值(x′,y′,z′)为

(9)

(2)点位坐标转换。由于所提取的数据是相对于产品坐标系P(P)的,而测量机构的参考坐标系是直角三坐标伺服机构坐标系P(T)。因此,需要将提取的点位转化到P(T)下,根据P(T)=RP(P)+ΔP即可完成转换。其中,R、ΔP为2.2节求取的产品坐标系P(P)与直角三坐标伺服机构坐标系P(T)之间的旋转参数和平移参数,P(P)为转换前的坐标(x′,y′,z′)(T),P(T)为转换后的坐标(x″,y″,z″)(T)。

3.2导航小车与直角三坐标伺服机构任务规划

3.2.1问题描述

直角三坐标伺服机构任务规划的实质是寻求一种最优的测量序列并使总行程最短的过程,即指导航小车在每一个站位上的测量机构从初始位置原点出发,完成对待测产品所有点位的测量再回到初始位置时形成的空间路径最短。目前较为常用的方法是将全局路径规划转化为图论中的旅行商问题(TSP)进行求解[14-15]。

将产品待测量点i的位置坐标记为(xi,yi,zi),点i与点j之间的距离记为d(ci,cj),pi表示第i个测量点位。假设共有n个测量点,以自然数子集{1,2,…,n}进行编号,测量路径的全局优化结果就是寻找自然数子集{1,2,…,n}的一个排列R={P1,P2,…,Pn},以直角三坐标伺服机构移动路径最短为评价标准,即

(10)

3.2.2导航小车与直角三坐标伺服机构任务规划

(1)导航小车与直角三坐标伺服机构任务规划。由于直角三坐标伺服机构在导航小车上的行程有限,为了扩展测量机构的工作范围,在进行大曲面三维测量时需要控制导航小车在站位与站位之间的移动,并尽量减少导航小车往返运动次数,以保证系统运行效率。

设直角三坐标伺服机构在导航小车上沿X向的行程为L,即站位与站位之间的距离为L,设第一个站位坐标为S0=(x0,y0,z0),则第i个站位的坐标为

Si=(xi,yi,zi)=(x0+(i-1)L,y0,z0)

(11)

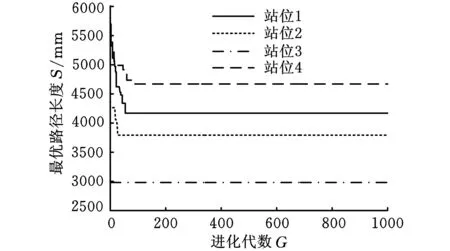

0≤i 直角三坐标伺服机构在第i站位的实际工作区域为 ω(Si)={xi-1 {x0+(i-2)L (12) 通过遍历3.1节中经过坐标转换后的坐标,按照式(12)中不同站位工作区域将各点坐标顺序划分到不同站位,完成导航小车在不同站位上的数据规划[16-17]。 为了寻求直角三坐标伺服机构在不同站位上进行测量的最优路径,鉴于遗传算法全局寻优能力差、蚁群算法搜索初期信息素匮乏而存在搜索初期信息素积累时间较长、求解速度慢的缺陷,本文采用遗传-蚁群混合优化算法进行路径寻优。首先利用遗传算法的随机搜索功能和其全局收敛性快速产生最短路径的初始解,并将其转化为蚁群算法的初始信息素分布,然后利用蚁群算法的并行性和正反馈机制以及求解效率高等特点寻求最优解[18]。遗传-蚁群混合寻优方式,能有效减少蚁群算法的搜索时间,提高其整体求解速率和保证所得解为全局最优。图3为本文所采用的遗传-蚁群混合优化算法的主要流程图,图中NG表示遗传迭代次数,NGmax表示遗传算法的最大迭代次数,即种群的最大繁殖次数;NA表示蚁群迭代次数,NAmax表示蚁群算法的最大迭代次数,即蚂蚁遍历所有节点的最大次数。 图3 遗传-蚁群混合优化算法的流程图 为验证任务规划的效果,现从曲面上随机选取60个特征点进行验证。不同站位测量区域用不同颜色的点表示,空心圆表示起始点,黑色十字表示终点。仿真参数设置为:种群规模m=100,交叉概率Pc=0.7,变异概率Pm=0.1,信息素浓度比重γ=1.0,可见度比重ε=5.0,信息强度Q=100,信息素局部与全局挥发系数ρ=θ=0.5,根据经验和试算,结合种群规模,设定NGmax=1000,NAmax=10。所得优化路径总长度为16 016mm,仿真结果如图4所示。 (a)最优路径 (b)进化性能图4 遗传-蚁群混合优化算法的最优路径图和进化性能图 表1 直角三坐标伺服机构沿X、Y、Z3个方向的靶标放置误差 mm 表2 靶标放置精度及测量效率评估 (1)以夹持有靶标的直角三坐标伺服机构为测量机构,以导航小车为测量机构的移动平台,通过激光跟踪仪实时反馈靶标位置进行误差补偿,实现测量过程的闭环控制,提高了靶标放置精度,扩展了测量范围,很好地解决了传统大尺寸三维测量过程中测量精度低、测量范围有限的缺陷。 (2)采用遗传-蚁群混合优化算法对导航小车与直角三坐标伺服机构进行任务规划,缩短了测量机构空间路径空行程时间,提高了工作效率,实现了测量系统的自动化。 (3)经测试实验验证,采用Guass-Newton算法对Bursa坐标转换模型进行求解,能迭代产生较优的矩阵转换参数,为后续的测量工作奠定技术基础。目前该装置已成功应用于某主机厂X型号垂尾三维测量,获得用户好评。 [1]钟凯,李中伟,史玉升,等.组合式大尺寸三维测量系统中的结构参数标定算法[J].天津大学学报,2011,44(5):425-429. Zhong Kai,Li Zhongwei,Shi Yushen,et al. Calibration Algorithmof Structure Parameters in Combined Large-scale 3D Metrology System[J].Journal of Tianjin University,2011,44(5):425-429. [2]谢驰,刘念,蔡鹏,等.激光跟踪扫描曲面测量的自适应算法研究[J].工具技术,2007,41(12):82-85.Xie Chi,Liu Nian,Cai Peng,et al.Research on Adaptive for Laser Tracking Scanning Free-form Surface[J].Tool Engineering,2007,41(12):82-85. [3]黄桂平,钦桂勤.大尺寸三坐标测量方法与系统[J].宇航计测技术,2007,27(4):15-19. Huang Guiping,Qin Guiqin.Measurement Methods of the Large Scale 3D Coordinate and Its System[J].Journal of Astronautic Metrology and Measurement,2007,27(4):15-19. [4]郭丽峰,张国雄,郑志翔,等.关节臂式坐标测量机数据采集系统的研制[J].中国机械工程,2007,18(7):829-832. Guo Lifeng,Zhang Guoxiong,Zheng Zhixiang,et al.Development of the Data Acquisition System for Articulated Arm CMM[J].China Mechanical Engineering, 2007,18(7):829-832. [5]史恩秀,郭俊杰,周宏菊,等.大型薄板曲面件在机测量技术的研究[J].仪器仪表学报,2009,30(9):1795-1800. Shi Enxiu,Guo Junjie,Zhou Hongju,et al.Studyon On-line Measurement Technology for Large-scale Sheet Parts with Free-form Surface[J].Chinese Journal of Scientific Instrument,2009,30(9):1795-1800. [6]Zou Chengliu.An Off-line Programming System for Flexible Drilling of Aircraft Wing Structures[J].Assembly Automation,2012,31(2):161-168. [7]周建斌.基于CATIA二次开发的飞机质量特性批量提取方法[J].民用飞机设计与研究,2011(3):48-55. Zhou Jianbin.Method for Batches of Weight Status Extraction Based on Re-developing Technology of CATIA[J].Civil Aircraft Design and Research,2011(3):48-55. [8]姚宜斌,黄承猛,李程春,等.一种适用于大角度的三维坐标转换参数求解算法[J].武汉大学学报(信息科学版),2012,37(3):253-256. Yao Yibin,Huang Chengmeng,Li Chengchun,et al.A New Algorithm for Solution of Transformation Parameters of Big Rotation Angel’s 3D Coordinate[J].Geomatics and Information Science of Wuhan University, 2012,37(3):253-256. [9]Yu Caixia,Cui Gaosong, Zheng Yidong, et al.The Adaptability Study of Bursa Model[J].2009 International Forum on InformationTechnology and Applications, IFITA,2009(3):620-623. [10]于彩霞,黄文骞,樊沛.Bursa的3参数模型与7参数模型的适用性研究[J].测绘科学,2008,33(2):96-98. Yu Caixia,Huang Wenqian,Fan Pei.The Adaptability Study of Bursa’s 3-parameter and 7-parameter Models[J].Science of Surveying and Mapping, 2008,33(2):96-98. [11]孙力娟,王汝传.基于蚁群算法和遗传算法融合的QoS组播路由问题求解[J].电子学报,2006,34(8):1391-1395. Sun Lijuan,Wang Ruchuan.Solving QoS Multicast Routing Problem Based on the Combination of Ant Colony Algorithmand Genetic Algorithm[J].Acta Electronica Sinica, 2006,34(8):1391-1395. [12]Gong Daoxiong,Ruan Xiaogang.A Hybrid Approach of GA and ACO for TSP[C]//Proceedings of the 5th World Congress on Intelligent Controland Automation.Hangzhou,2004:2068-2072. [13]赵吉宾,刘伟军,孙玉文.一种基于机器人的曲面测量、建模和加工方法[J].仪器仪表学报,2008,29(2):365-371. Zhao Jibin,Liu Weijun,Sun Yuwen.Method of Measurement、Modeling and Grinding Path Generation for Freefornl Surface Based on Robot[J].Chinese Journal of Scientific Instrument,2008,29(2):365-371. [14]常智勇,杨建新,赵杰.基于自适应蚁群算法的工艺路线优化[J].机械工程学报,2012,48(9):163-169. Chang Zhiyong,Yang Jianxin,Zhao Jie.Optimization of Process Based on Adaptive Ant Colony Algorithm[J].Journalof Mechanical Engineering,2012,48(9):163-169. [15]Ponnambalam S,Jagannathan H,Kataria M. A TSP-GA Multi-objective Algorithm for Flow-shop Scheduling[J].The International Journal of Advanced Manufacturing Technology,2004(23):909-915. [16]姚兵,陈军.基于CMM的复杂曲面数据测量规划研究[J].机床与液压,2012,40(3):77-79. Yao Bing,Chen Jun.Research on Measurement Planning of Complex Surface Based on CMM[J].Machine Tool & Hydraulics,2012,40(3):77-79. [17]王增强,蔺小军,任军学.CMM 测量曲面测头半径补偿与路径规划研究[J].机床与液压,2006(3):75-77. Wang Zengqiang,Lin Xiaojun, Ren Junxue.The Research on Probe Radius Compensation and Measuring Trace Planning of Complex Surface CMM Measurement[J].Machine Tool & Hydraulics, 2006(3):75-77 [18]李修琳,鲁建厦,柴国钟,等.基于混合遗传算法的混流混合车间协同调度问题[J].中国机械工程,2012,23(8):935-940. Li Xiulin,Lu Jiansha,Chai Guozhong,et al.Hybrid Genetic Algorithm for Mixed-model Hybrid-shop Scheduling Problem[J]. China Mechanical Engineering,2012,23(8):935-940. (编辑何成根) Research on Intelligent Three-dimensional Auxiliary Measuring Technique for Large Aircraft Components Han Feng1Tian Wei1Yuan Zhengmao2Li Mingyang2 1.Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.Chengdu Aircraft Industrial (Group) Co. Ltd.,Chengdu,610092 A set of intelligent three-dimensional auxiliary measurement system for large aircraft components was developed to realize 3D measurement for profile of large aircraft components with high accuracy,high efficiency and automation.In the system,a guided vehicle was taken as platform and orthogonal three-coordinate servo mechanism which clamped target was taken as carrier and proceeded closed-loop control by real-time feedback target positions of laser tracker to realize error compensation. The off-line programming was adopted to guided vehicle and orthogonal three-coordinate servo mechanism for mission planning.The measurement accuracy and measurement range were ensured,and the automatic measurement of the products was realized.The experimental results show that the measuring system is simple and effective,and has extensive avaliable ranges and good promotional values. laser tracker;target;guided vehicle;orthogonal three-coordinate servo mechanism;mission planning 2013-11-08 航空科学基金资助项目(2013ZE52067) TH721DOI:10.3969/j.issn.1004-132X.2015.03.008 韩锋,男,1989年生。南京航空航天大学机电学院硕士研究生。主要研究方向为飞机数字化柔性装配技术。田威,男,1977年生。南京航空航天大学机电学院副教授。袁正茂,男,1981年生。成都飞机工业(集团)有限责任公司复材厂工程师。李鸣阳,男,1966年生。成都飞机工业(集团)有限责任公司复材厂高级工程师。

4 测量实例与分析

5 结论

——《认识直角》教学片断与解读