基于动作元的组焊件制造工艺碳排放解算方法

钟 军 刘志峰 李新宇 成焕波

合肥工业大学,合肥,230009

基于动作元的组焊件制造工艺碳排放解算方法

钟军刘志峰李新宇成焕波

合肥工业大学,合肥,230009

将动作元的概念引入到金属成形装备组焊件制造工艺的碳排放解算中,根据动作元之间的关联特性,将组焊件的制造工艺分解为碳排放速率恒定的动作元和碳排放速率随工艺参数变化的动作元两类,以各动作元为对象进行碳排放的清单分析,分别给出组焊件制造过程中碳排放解算的方法,通过实例验证给出了基于动作元的碳排放解算与分析流程。

动作元;碳排放解算;金属成形装备;碳排放

0 引言

金属成形装备的承载构件(床身、立柱、横梁等)质量占其总质量的80%以上,这些承载构件一般为组焊件,制造时需消耗大量的原材料,且焊接的能耗很高,因此组焊件制造的碳排放占整个金属成形装备制造能耗的绝大多数。实现金属成形装备的低碳制造,关键是要减少组焊件制造过程的碳排放。

目前最常用的碳排放解算方法是基于清单分析的碳排放评价方法,该方法通过对制造过程中消耗的所有原材料进行物料衡算,并对所有制造工艺进行估算,列出碳排放清单并进行累加,可以得到制造过程中的总碳排放量[1-2]。但这种碳排放解算方法并未进一步详细分析制造工艺中碳排放产生的所有工艺环节,制造企业难以根据解算结果找到减少碳排放的关键措施,例如对金属成形装备的组焊件而言,采用基于清单分析的方法只能确定组焊件制造工艺中焊接工艺的碳排放最大[3],但对于液压机制造企业来说,并不能从这一分析结果中知道优化哪些设计参数或在焊接工艺中控制哪些因素可以减少碳排放量。动作元(therblig)是由吉尔布雷斯提出的动作分析中的一个概念,其主要思想是将人的动作细分为不可分的基本动作(动作元),通过分析动作元寻求最佳操作方法,从而降低成本、提高效率[4-5]。贾顺等[6]将动作元引入到车削功率建模中,通过将车削时车床的动作分解为动作元来评估车削外圆过程的能量消耗。

动作元作为最基本的操作,也是最基本的碳排放单元。本文将动作元的概念引入碳排放的清单分析中,将金属成形装备组焊件的制造工艺流程分解为一系列动作元,根据动作元的碳排放是否与制造工艺参数相关将其分为两类,以各动作元为对象进行碳排放的清单分析,并分别讨论其碳排放解算方法。通过动作元的碳排放分析,不但可以得到制造工艺中影响碳排放的最主要因素,也能为制造企业制定减少碳排放的策略提供依据。

1 基于动作元的组焊件制造工艺模型

1.1金属成形装备组焊件的制造工艺流程

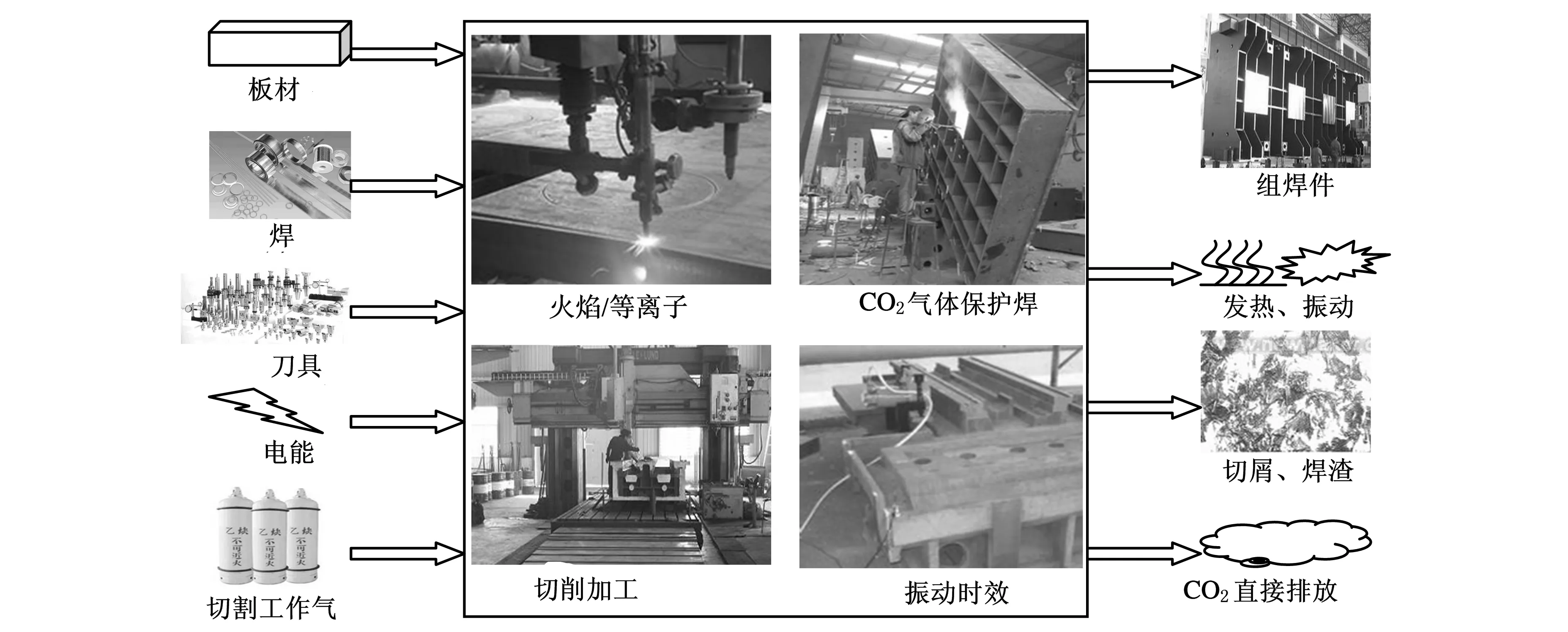

金属成形装备组焊件的制造工艺流程如图1所示。产生碳排放的主要工艺包括金属板材的除锈与切割、焊接、去应力、机械加工(主要有刨、钻、镗、铣四种工艺)、喷涂等,同时工件和材料在不同工位之间的搬运也会产生碳排放。

图1 金属成形装备组焊件的制造工艺流程

如图2所示,组焊件的制造过程中消耗板材、焊料、工作气、电能等材料和能量,产生切屑、焊渣等废弃物以及直接排放的CO2。钢材的消耗产生的碳排放可直接根据组焊件的质量和切屑进行折算,而工艺过程的碳排放则难以根据组焊件的设计参数直接计算得到。

图2 组焊件制造过程中的输入与输出边界

1.2金属成形机床组焊件制造工艺的动作元分解

贾顺等[6-9]将动作元分析引入到车削工艺能耗的分析中,将车床的动作分解为主轴转动、主轴停止、X方向进给等14个动作元,这一方法对组焊件的板材切割和机械加工工艺也适用。考虑到部分动作属于不给出相反指令即保持状态不变的持续性动作,如冷却液的开启或关闭,可将切割工艺和机加工工艺中设备的动作分别分解为10个和17个动作元,如表1~表3所示。

表1 火焰切割的动作元

表2 等离子切割的动作元

CO2气体保护焊工艺动作中包含手工操作,由于存在人的动作和焊机动作的组合,因此将吉尔布雷斯提出的人的动作元分解方法和贾顺提出的机床的动作元分解方法相结合,将CO2气体保护焊的工艺动作分解为12个动作元,如表4所示。

表3 机械加工的动作元

以上动作元按碳排放与加工工艺的关系可分为三类:一类是有利于制造进展的动作元,如切削、主轴旋转、切削液等,这些动作元产生的碳排放是生产必须的,只能通过改进工艺参数来减少;另一类是造成工艺延迟的动作元,如焊接工艺中的寻找、选择、定位等动作元,以及切削工艺中的选择刀具、换刀等动作元,虽然这些动作元本身不产生碳排放,或产生的碳排放极少可忽略不计,但这些动作元会使设备处于空运转等待的状态,从而产生不必要的碳排放,这类动作元的持续时间可通过工人技能和设备性能的提高来缩短;第三类是不能推动工艺进行的动作元,主要是可以避免的延迟,包括可避免的误操作或无效操作、等待等,这类动作元本身不产生碳排放,但会增加其他两类动作元的持续时间,从而增加不必要的碳排放,必须尽可能避免发生。

表4 CO2气体保护焊的动作元

2 基于动作元的碳排放解算

根据碳排放的情况,组焊件的加工工艺动作由两类动作元组成,一类是碳排放速率恒定的动作元,如冷却液开关、照明开关等动作元,这类动作元的碳排放可根据事先测得的电功率、材料消耗速率、废弃物排放速率来解算;另一类则是碳排放速率随工艺参数变化而变化的动作元,如切削、焊接等动作元,其中切削加工的碳排放速率随切削速度、切削量等参数的变化而变化,焊接的碳排放由焊接电压、焊缝尺寸、焊接速度等决定。

2.1第一类动作元的碳排放速率

第一类动作元的碳排放速率恒定,因此,对于此类动作元的碳排放解算关键是确定动作元的物质与能量的输入输出以及动作的持续时间,第一类动作元的碳排放行为与其他动作元相互独立,可以直接累加。碳排放量E可根据下式进行计算:

E=(Ge+Gm+Gw)t

(1)

Ge=Pδ,Gm=∑miλi,Gw=∑wiεi

式中,Ge为电功率折合的碳排放速率;Gm为材料消耗折合的碳排放速率;Gw为废弃物排放和处理折合的碳排放速率;t为该动作持续的时间;P为该动作元所需的电功率;δ为电的碳排放当量,它与该地区发电的能源结构相关;mi为第i种材料的消耗速率;λi为生产单位质量该材料的碳排放当量;wi为第i种废弃物的排放速率;εi为对单位质量该废弃物进行无害化处理或回收的碳排放当量(部分可回收废弃物为负值)。

2.2第二类动作元的碳排放速率

第二类动作元的碳排放与工艺参数相关,其碳排放仍可由式(1)解算,但与第一类动作元不同的是P、mi、wi不再为定值,而是随着工艺参数的变化而变化,分别对切削加工和焊接加工中第二类动作元的碳排放情况进行分析如下。

2.2.1切削加工中第二类动作元的碳排放解算

切削加工动作的碳排放主要是切削能耗折合的碳排放,其切削功率P可分为两部分:一是在加工过程中恒定不变的部分,可称为空走刀功率,可认为是由主轴旋转、X向进给、Y向进给、Z向进给、X轴旋转、Y轴旋转、Z轴旋转等7个动作元的功率组成的,在匀速进给和旋转时其功率恒定;另一部分是随着加工过程切削量变化而变化的部分,称为切除功率,主要是切削动作元中克服切削力做功的功率。可用下式表示:

P=PSR+PXF+PYF+PZF+PXR+PYR+PZR+PC

(2)

其中,等式右边前7项之和为空走刀功率,最后一项PC为切除功率。

Gutowski等[10-11]、Stute等[12]已对切除功率和机床摩擦损耗功率的计算方法进行了推导,本文不再详述,参考Stute提出的切削能耗方程[12]及贾顺提出的空走刀功率计算公式[6],式(2)可写为

(3)

式中,P0为电机损耗功率;ni为SR、XR、YR、ZR四个旋转动作元的转速;Ti为四个旋转动作元的摩擦力矩;ηi为四个旋转动作元的传动效率;Fj为XF、YF、ZF三个进给动作元的摩擦力;vj为三个进给动作元的进给速度;ηj为三个进给动作元的传动效率;k、C、α、β、γ均为与机床性能及工件材料相关的系数,可通过对机床的试验拟合标定;R为旋转的刀具或工件的半径;vf为总进给速度;ac为切削量。

除切削能耗外,切屑也需计入切削动作元的碳排放,折算公式为

Echip=ρbvcactλchip

(4)

其中,ρ、b、vc、t分别为切屑的密度、宽度、切削速度、切削时间,λchip为回收切屑的碳排放当量,由于回收切屑比从矿石炼钢的碳排放少,因此λchip实际上为负值。即切削加工中的第二类动作元的总碳排放为

Ecut=(Pδ+ρbvcacλchip)t

(5)

2.2.2焊接加工中第二类动作元的碳排放解算

组焊件焊接加工中第二类动作元的碳排放主要分为三部分:一是碳排放在焊接动作元W中焊接能耗折合的碳排放;二是焊丝送料动作元WF中焊料消耗折合的碳排放;三是保护气开动作元CN中CO2的直接排放。焊渣折合的碳排放忽略不计。焊接速度v的计算公式为

(6)

式中,dH为焊丝的熔敷系数,即单位电流、单位时间内焊条熔敷在焊件上的质量,由焊丝的成分决定;I为焊接电流;ρ为焊丝的密度;A为焊缝的截面积。

因此,若焊接功率为Pw,则焊接动作元W的碳排放速率GWM应为

(7)

式中,U为焊接电压。

单位时间焊料的消耗速率可由下式计算:

(8)

焊丝送料消耗的电能为焊丝克服摩擦阻力的能量,若焊丝受到的平均阻力为FWF,则焊丝送料的电功率PWF为

(9)

式中,vWF为焊丝送料的速度;d为焊丝的直径。

因此,焊丝送料动作元WF的碳排放速率GWF为

(10)

式中,λWS为生产焊丝的当量碳排放。

保护气开动作元CN的碳排放速率GCN为

GCN=ρCO2QCO2

(11)

式中,ρCO2为CO2的密度;QCO2为CO2的流量。

因此,组焊件焊接加工中第二类动作元的总碳排放Eweld为

(12)

2.2.3切割加工中第二类动作元的碳排放解算

在采用自动化切割机床忽略人工切割产生延误的前提下,切割加工中第二类动作元的碳排放主要分为三部分:一是电能与工作气消耗折合的碳排放;二是燃料气燃烧产生的CO2直接排放;三是割缝钢材消耗折合的碳排放。

在等离子切割工艺中,切割的电能消耗主要是出现在等离子弧开这一动作元中,其持续时间取决于焊缝的长度与进给动作元中的进给速度,若等离子弧的功率为P,焊缝长度为l,进给速度为v,每度电的碳排放当量为δ,则等离子弧开消耗的碳排放EPN可按下式近似计算(忽略了引弧时的能耗):

(13)

等离子弧的进给速度的选择可根据板材厚度与材料查工艺手册获得。

类似地,在火焰切割工艺中,切割的工作气消耗主要是出现在燃料气开和氧气开这两个动作元中,其持续时间取决于焊缝的长度与进给动作元中的进给速度,若燃料气与氧气的流量分别为Q1、Q2,压力分别为p1、p2,割缝长度为l,进给速度为v,生产每升燃料气与氧气的碳排放当量分别为δ1和δ2,则燃料气开和氧气开两个动作元的碳排放EGN和EON可近似计算如下:

(14)

其中,等离子弧的电压、电流及进给速度的选择可根据板材厚度与材料查工艺手册获得。

CO2直接排放量EDCO2可按下式计算:

EDCO2=km

(15)

式中,k为根据燃料气种类确定的系数,乙炔的k为3.3846,丙烷的k为3;m为消耗的可燃气体质量。

如果把割缝近似看成矩形,割缝钢材消耗的碳排放Esl可按下式近似计算:

(16)

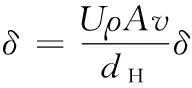

式中,ρ为钢材的密度;a、b、l分别为板材厚度、割缝宽度、割缝长度;θ为切割加工坡口时坡口的倾角。

3 案例分析

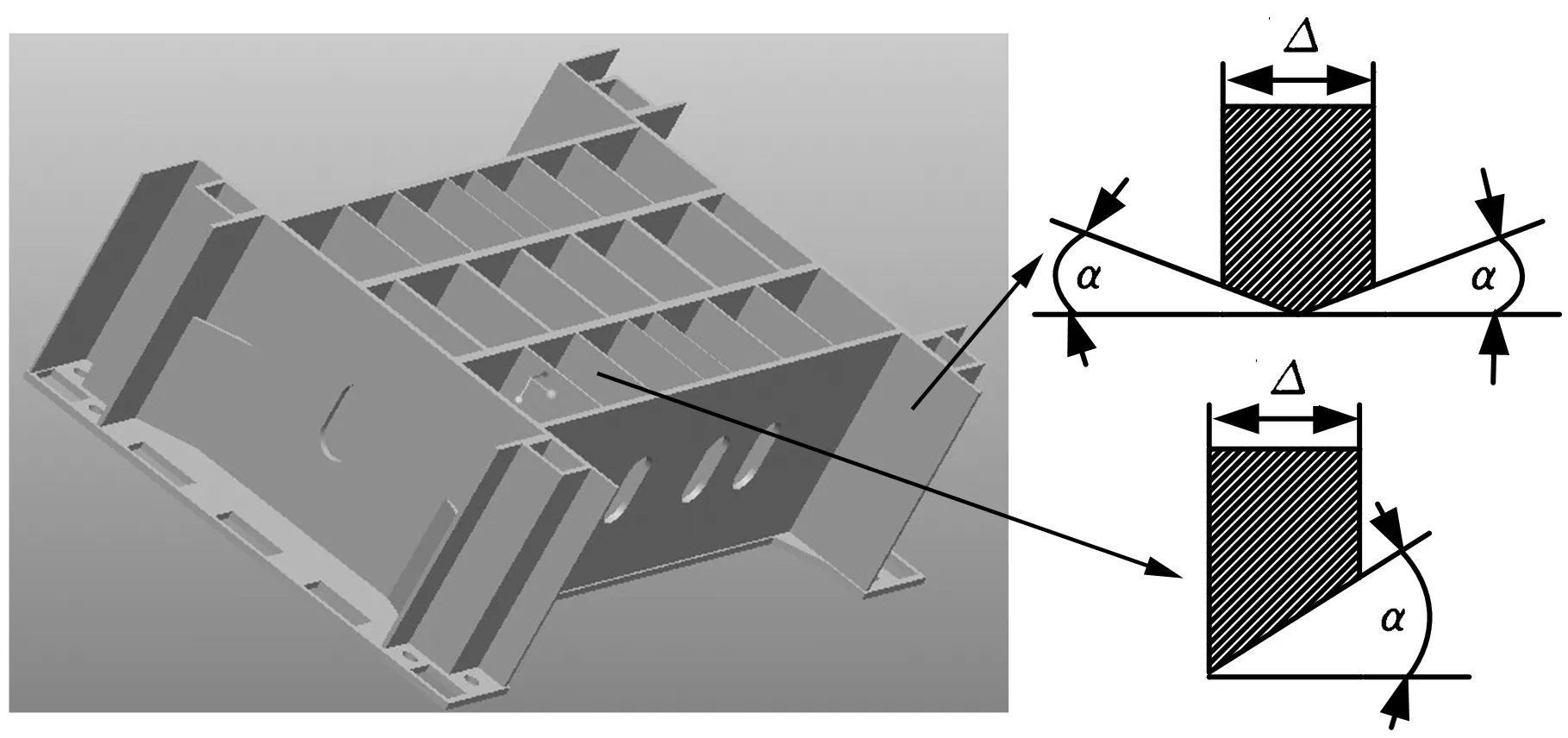

以某企业生产的RZU-2000H型拉深液压机上横梁中某块钢板组件的焊接工艺碳排放解算为例,如图3所示。该液压机的上横梁由32块采用等离子切割的钢板组焊而成,相关工艺参数有:主框架板厚60 mm,割缝宽度1 mm,割缝长度42.6 m,双边30°坡口角焊,坡口钝边长度5 mm,总焊缝长度114.60 m,焊缝截面积1266.28 mm2;筋板厚25 mm,割缝宽度0.5 mm,割缝长度233.8 m,单边30°坡口角焊,总焊缝长度为524.50 m,焊缝截面积为219.84 mm2;测得等离子弧的功率为16.5 kW,切割60 mm钢板和25 mm钢板时的进给速度分别为150 mm/min和350 mm/min,测得等离子切割机的基本模块平均功率为0.85 kW;焊丝密度为7.85 g/cm3,熔敷系数为0.007 825 g/(A·s),焊丝直径为2 mm,送丝速度为10 m/min;根据焊接手册[13]选取CO2的压力为0.65 MPa,流量为22.5 L/min,选取焊接电压为34.5 V,焊接电流为525 A;测得焊丝盘送丝的功率为7.5 W,焊机待机、照明及排气扇等基本模块的功率为1240 W,熟练操作工人移物动作元的时间为282 min,寻找、选择、定位三个动作元的时间约51 min,企业所在的华东电网每度电的碳排放当量为0.8244 kg,每千克焊丝的碳排放当量为1.9056 kg。按以上方法可计算得到焊接工艺的碳排放为9225.66 kg,其中各动作元的碳排放如表5所示;切割工艺的碳排放为1047.73 kg,其中电能消耗碳排放为728.77 kg,割缝钢材消耗折合的碳排放为318.96 kg。

图3 液压机上横梁中的钢板组件(顶板未显示)

序号动作元参数碳排放速率(g/s)耗时(s)碳排放量(kg)1保护气开压力0.65MPa,流量22.5L/min4.795176212749.4052保护气关003移物设备待机0.9941692016.8184寻找设备待机0.9945选择设备待机0.9946定位设备待机0.99430603.0417引弧8焊丝送料速度10m/min,焊丝直径2mm7.834976413896.5299焊接焊接电压34.5V,电流525A4.154976412065.21010基本模块运行1240W0.994497641494.65511可以避免的延迟0012停止运行00焊接总碳排放9225.658

焊接该钢板组件的理论工艺碳排放共9225.658 kg,与在生产现场实际测量电力消耗及材料消耗得到的碳排放数据10 259.730 kg相比,误差为10.08%,误差可能来自于计算时忽略了焊渣飞溅导致的焊丝消耗(根据实测,这一比例约为5%~7%),以及测量存在的误差(功率仪精度1%,气体压力计精度5%,流量计精度2%)。

图4 焊接工艺中各动作元的碳排放比例

(a)优化前构型

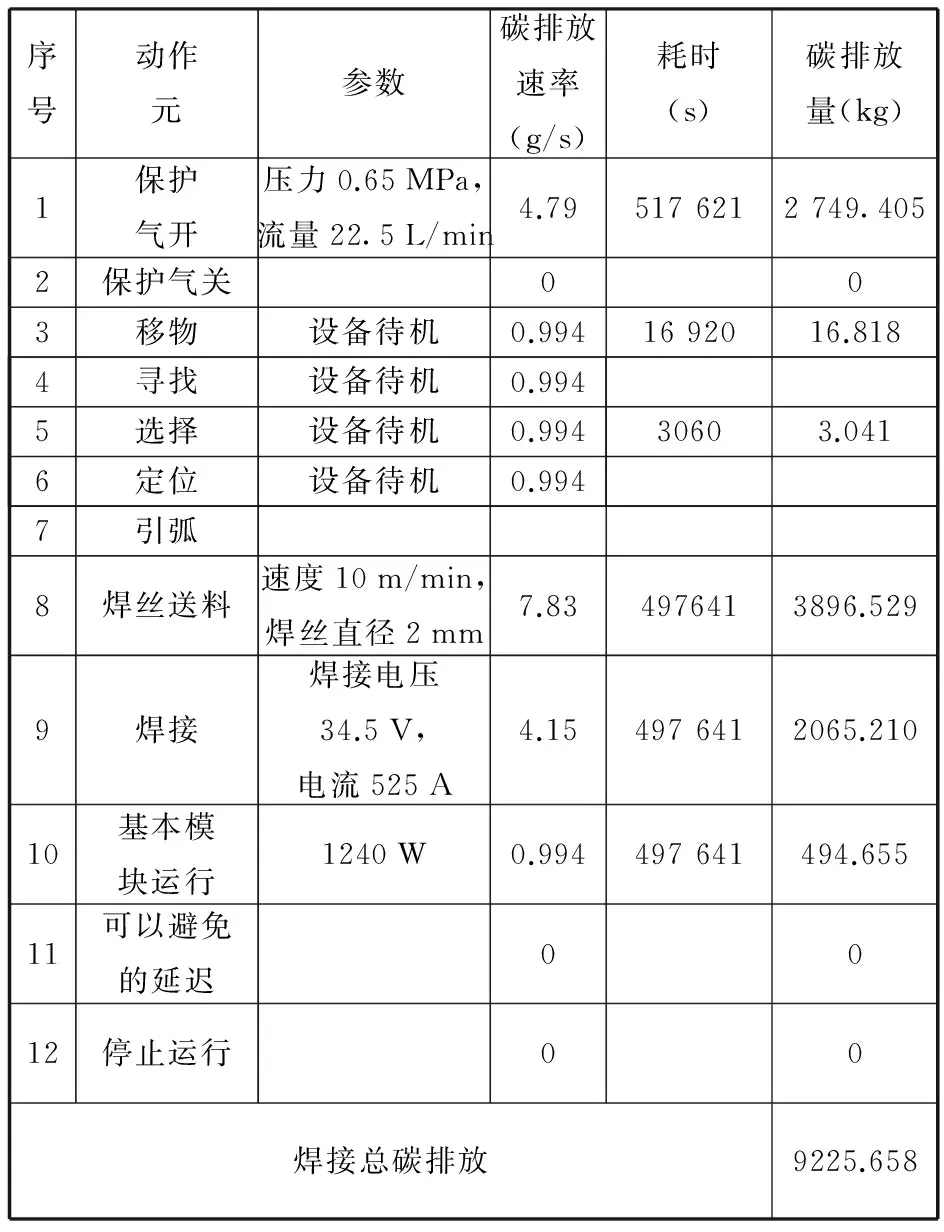

(b)优化后构型图5 优化前后的筋板布局对比

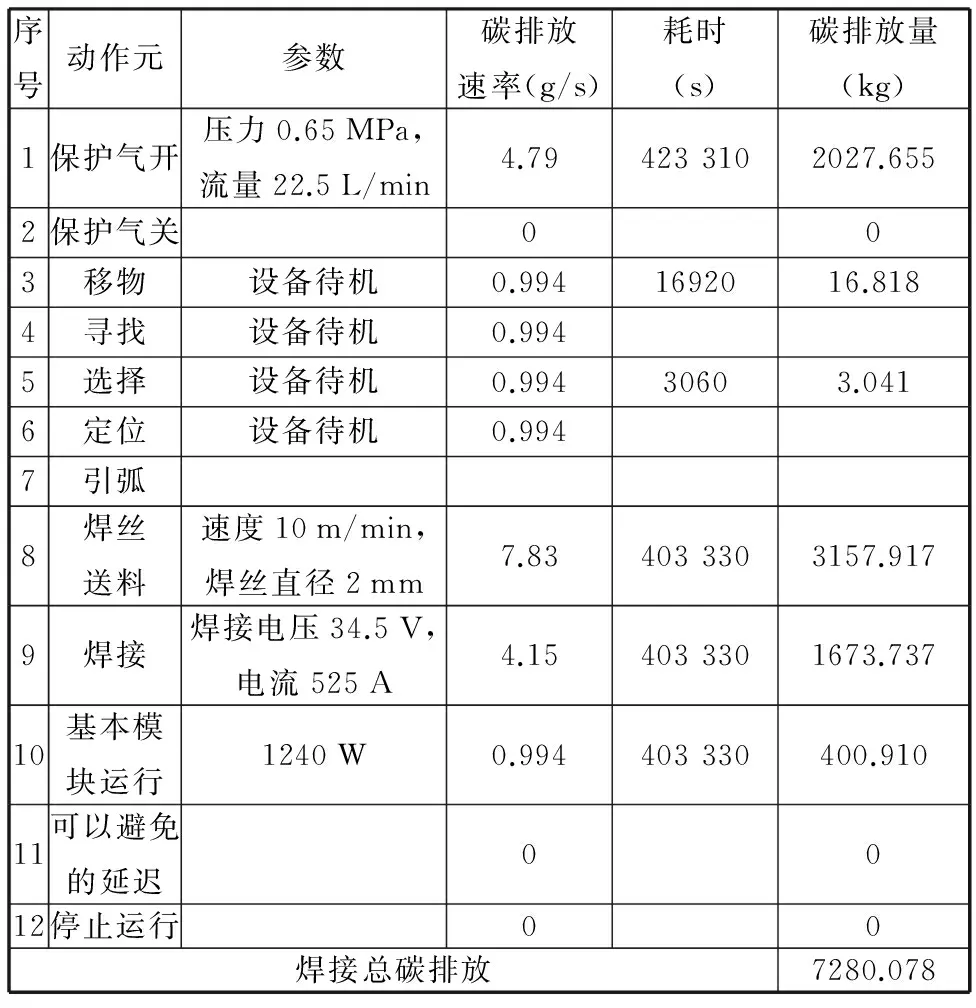

从表5和图4可以看出,焊接工艺中绝大部分的碳排放产生于焊丝材料、焊接电能及保护气的消耗。如果通过设计优化,在保证结构强度的同时减少焊缝的总长和焊缝截面积,即可减少焊丝的消耗,缩短焊接时间,从而大幅度减少碳排放。采用优化后的结构,如图5所示,在板材规格相同的情况下,主框架焊缝长度下降为100.8 m,筋板焊缝长度下降为406.6 m,同时筋板坡口改为28°,焊缝的截面积变为205.18 mm2。改进后的上横梁组焊件的焊接碳排放情况如表6所示,等离子切割工艺碳排放减少为897.56 kg,减少了150.17 kg,其中电能消耗碳排放为631.54 kg,减少了97.23 kg,割缝钢材消耗折合的碳排放为266.02 kg,减少了52.94 kg。

表6 改进设计后焊接工艺

从表6中可以看出,结构改进后焊接工艺的碳排放仅为7280.078 kg,相对减少了21.09%。同时,采用改进后的方案减少了700 kg的钢材消耗及150.17 kg的等离子切割碳排放,而切削工艺参数并未发生变化,即切削加工的碳排放不变,整个组焊件的制造过程减少了3620.2 kg的碳排放。

4 结语

(1)将动作元与碳排放的基于清单分析的方法相结合,按照碳排放与制造工艺的关系,提出将动作元分为有利于制造进展的动作元、造成工艺延迟的动作元、不能推动工艺进行的动作元等三类,可为制造企业制定低碳生产策略提供决策依据。

(2)以组焊件的制造工艺过程为对象,将组焊件的制造工艺分解为碳排放速率恒定的动作元和碳排放速率随工艺参数而变化的动作元两类,以各动作元为对象进行碳排放的清单分析,探讨了其动作元的分解方法与各种动作元的碳排放解算方法。

(3)实例分析验证了可通过解算动作元的碳排放得到减少组焊件制造过程碳排放的策略,并结合案例给出了基于动作元的碳排放解算与分析流程。

[1]国家环境保护总局规划与财务司.环境统计概论[M].北京:中国环境学科出版社,2001.

[2]Houghtion J T,Jeknins G J,Ephraunms J J.Climate Change:the IPCC Scientific Assessment[R].Cambridge:Cambridge University,1990.

[3]许建东.机床组焊件制造过程工艺碳排放研究[D].合肥: 合肥工业大学,2014.

[4]Gilblith F B.Motion Study:a Method for Increasing the Efficiency of the Workman[M].New York:Hive Pub. Co.,1972.

[5]Salvendy G.Handbook of Industrial Engineering[M].New York:John Wiely & Sons,2001.

[6]贾顺,唐任仲,吕景祥.基于动素的切削功率建模方法及其在车外圆中的应用[J].计算机集成制造系统,2013,19(5):1015-1024.

Jia Shun,Tang Renzhong,Lü Jingxiang.Therblig-based Modeling Methodology for Cutting Power and Its Application in External Turning [J].The Computer Intergrated Manufacturing Systems,2013,19(5):1015-1024.

[7]Jia Shun,Tang Renzhong,Lü Jingxiang.Therblig-based Energy Demand Modeling Methodology of Machining Process to Support Intelligent Manufacturing[J].Journal of Intelligent Manufacturing,2014,25(5):913-931.

[8]Jia Shun,Tang Renzhong,Lü Jingxiang.Therblig-based Energy Supply Modeling of Computer Numerical Control Machine Tools[J].Journal of Cleaner Production,2014,65(2):168-177.

[9]Jia Shun,Tang Renzhong, LüJingxiang.Machining Activity Extraction and Energy Attributes Inheritance Method to Support Intelligent Energy Estimation of Machining Process[J].Journal of Intelligent Manufacturing,2014,3,doi:10.1007/s 10845-014-0894-7.

[10]Gutowski T,Dahmus J,Thiriez A.Electrical Energy Requirements for Manufacturing Process[C]//Proceedings of the 13th CIRP International Conference on LCE.Paris:LCE,2006:623-627.

[11]Gutowski T,Murphy C,Allien D.Environmentally Benign Manufacturing:Observations from Japan,Europe and the United States[J].Journal of Cleaner Production,2005,13(1):1-17.

[12]Stute H,Limed E V D.Transmissions and Efficiencies for Machine Tools[J].Industrial Indicator,1955:5-8.

[13]陈祝年.焊接工程师手册[M].北京:中国机械出版社,2010.

(编辑王艳丽)

Solution Methods for Carbonemissionsins of Group Welding Piece Manufacturing Process Based on Therblig

Zhong JunLiu ZhifengLi XinyuCheng Huanbo

Hefei University of Technology,Hefei,230009

Therbligs were incorporated to the carbonemission solution in the group welding piece manufacturing process.According to the associated properties among therbligs,the group welding piece manufacturing process could be divided into therblig with constant carbonemission velocity,and therblig with variety carbonemission velocity with process parameters.Therbligs were used for carrying out inventory analysis,and solution methods of carbonemission for group welding piece were proposed,and based on therblig the solution and analysis process could be proposed by cases.

therblig;carbonemission solution;metal forming equipment;carbonemission

2014-11-17

国家自然科学基金重点资助项目(51135004)

TG406DOI:10.3969/j.issn.1004-132X.2015.10.004

钟军,男,1975年生。合肥工业大学机械与汽车工程学院博士研究生、副教授。主要研究方向为绿色设计与制造。发表论文10余篇。刘志峰,男,1963年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。李新宇,男,1985年生,合肥工业大学机械与汽车工程学院讲师、博士。成焕波,男,1987年生。合肥工业大学机械与汽车工程学院博士研究生。