SMA弹簧集群驱动控制与动态特性研究

应申舜 计时鸣 蔡东海 艾青林

浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,310032

SMA弹簧集群驱动控制与动态特性研究

应申舜计时鸣蔡东海艾青林

浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,310032

研究了SMA弹簧集群的驱动控制与动态特性。在分析生物骨骼肌微观结构特性的基础上,建立了3行5列的阵列结构SMA弹簧集群及驱动控制实验平台。基于数理统计理论,建立了SMA弹簧集群驱动开关控制方法,利用ADAMS软件对SMA致动器集群的位移和力特性进行了仿真分析。设计了基于PLC的集群控制硬件平台,利用组态王软件建立了集群控制图形用户界面,给出了SMA弹簧集群的激活控制法则,获得了SMA弹簧集群的张力时间历程,在此基础上研究了不同的SMA弹簧激活组合对输出力特性的影响。实验表明,SMA致动器集群存在严重的耦合特性。最后讨论了致动器集群输出力的振荡特性及振荡消除方法。

致动器; 形状记忆合金; 仿生驱动控制; SMA弹簧集群

0 引言

目前对人工肌肉集群的驱动控制还侧重于对单个致动器的控制研究。例如Osswald等[8]研究了仿人机器手臂的控制和仿人机器人的控制。Mosley等[5]虽然提出并建立了SMA丝集群机构,但尚未建立有效的驱动控制方法。Ueda等[9]基于指纹算法和随机方法,对PZT蜂窝致动器控制方法的理论研究,具有较高的理论价值,但是尚无实例验证。

SMA弹簧致动单元在被事先拉长,给其通电条件下,其Ni-Ti弹簧会在热能作用下产生相变并收缩,进而回复到初始长度,输出一定大小的力和位移。相比于PMA、CP和DE等功能材料及致动器,SMA弹簧具有能量密度高、变形量大等优点,缺点是响应速度较慢,特别是增大SMA丝径以获得较大输出力时,将显著降低其响应速度。若采用集群结构,则有望解决上述问题。本文首先模拟生物骨骼肌驱动特性设计了一种SMA弹簧集群,然后研究了基于随机理论的SMA弹簧集群开关控制方法,仿真分析了SMA弹簧集群的输出特性,并对SMA弹簧集群控制系统的设计与实现展开了研究,最后给出了初步的实验验证结果。

1 SMA弹簧集群仿生设计

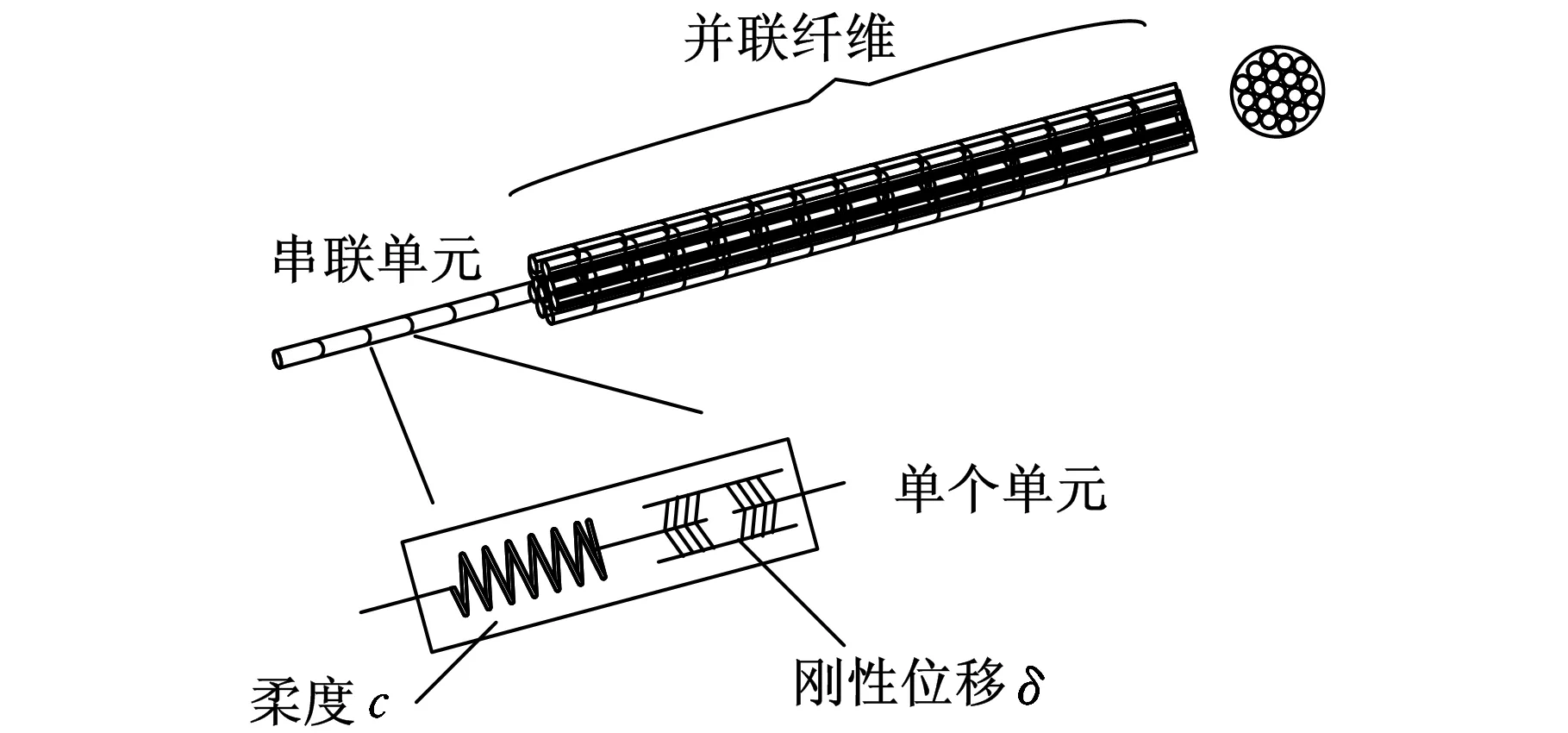

骨骼肌包含大量弹性肌纤维,肌纤维在神经冲动刺激下收缩产生运动。肌肉的收缩即为肌动蛋白相对于肌球蛋白滑移的结果。目前被广泛接受的肌肉力产生机理是这些肌丝直接以横桥形式连接的结果。肌肉的强度取决于这些肌纤维的长度[10]。模仿生物骨骼肌的运动机理和组成结构,设计人工肌肉集结群的整体结构,可将人工肌肉集群划分成若干阶梯状分布的肌纤维和细胞单元,如图1所示。细胞单元对应于骨骼肌的肌小节。这些细胞单元通过串联形成肌纤维,若干肌纤维通过并联进而形成人工肌肉集群。

图1 人工肌肉集群示意图

图2 SMA弹簧集群及实验平台

设计的人工肌肉集群及附着平台如图2所示。主要包含SMA弹簧、人工韧带、底座、运动测试机构(包括固定杆件、运动杆件、铰链)、散热模块(包含风扇和风扇座)、人工肌肉附着平台(包含横梁、支撑板、接线口)。人工韧带采用燃点较高的尼龙丝,用于连接SMA弹簧及连杆,模拟韧带的功能。底座为其他一切组件提供支撑。散热模块为人工肌肉群降温。人工肌肉附着平台由一组结构尺寸相同的支撑板、一组相同规格的接线口以及横梁组成。每个支撑板上还固定了一个接线口,用于人工肌肉供电线路的布线以及与控制模块的连接。运动测试机构连接右侧的肌群,用于测试肌群的输出位移和输出力。

为减小肌群收缩的内部摩擦和热-电耦合,应合理选择支撑板阵列的间隔距离、人工肌肉及连接韧带长度,当SMA弹簧拉长或者收缩时,使连接韧带都搭在各个通孔上。

2 SMA弹簧集群驱动控制方法

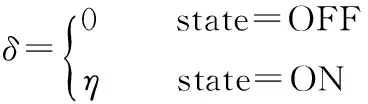

Ni-Ti形状记忆合金材料具有形状记忆效应,能在热能作用下回复到初始形状[11]。SMA弹簧事先被拉长,通电后收缩,就会输出一定大小的力和位移。每个SMA弹簧有两种状态:收缩,或开状态(ON state);松弛,或关状态(OFF state)。可用一个很小的固定位移δ串联一个很小的柔度c来表示[12]。δ和c的值随着致动单元的状态而改变,可表示如下:

(1)

(2)

由各个SMA弹簧致动单元位移的有效平均值可预测该串并联致动器阵列的整体位移。根据处于ON状态的致动单元数目Non,可由一个简单的表达式表示致动器阵列的整体位移和刚度。对于一组串联的SMA弹簧致动单元,其纯位移和柔度分别等于该串联机构内各SMA弹簧致动单元的位移和柔度的和,即

(3)

(4)

y≈ηNon/M+FdC

(5)

其中,Fd为外部干扰力;C为致动器阵列的整体柔度,它约等于每个串联机构的柔度的均值,即

C≈[(N/M)coff+(Non/M)(con-coff)]/M

(6)

串联机构经过的并联组合产生SMA弹簧集群的整体纯力输出,其值约等于各个串联机构的力之和,即

(7)

按照上述算法,控制不同位置、数目的SMA弹簧致动单元的通断,即可获得相应的力、位移输出。由于上述方法基于数理统计理论,因此适用于具有较大规模的SMA弹簧集群。

3 SMA弹簧集群动态特性仿真分析

3.1位移仿真

本文利用ADAMS仿真软件对人工肌群进行仿真。首先,用弹簧阻尼单元模拟SMA弹簧,用小段圆柱刚体单元模拟弹簧之间的尼龙线,建立3行5列阵列结构的SMA弹簧集群多体动力学模型。为简化分析,主体框架省略,忽略弹簧之间的位置关系,在同一平面上排布。SMA集群模型一端固定,另一端连到一个连杆上,连杆位移即整体输出位移。然后,添加约束,限制连杆自由度,使其只在弹簧收缩方向上运动,即在弹簧和地面之间添加一个滑动副。在连杆上添加一个力,力大小待定,方向与弹簧收缩方向相反。重力作用方向和肌群动作作用方向垂直,对肌群输出影响不大,在模型中直接去除重力。最后,运算求解,SMA弹簧由于磁滞现象,从冷却状态到加热状态有一个过程,并且有少量变形,仿真时忽略不计,仅考虑弹簧由伸长状态到收缩状态的记忆回复过程。在仿真中,设置两种弹簧刚度和预载力来表示弹簧的收缩和松弛两种状态。现假设收缩状态下弹簧刚度为1 N/m,弹簧初始长度为40 mm,预载力为20 N;伸长状态下弹簧刚度为0.3 N/m,初始长度为40 mm,预载力为0。阻尼系数都设为0.8,负载力设为1 N。

实际情况下3×5阵列的肌群弹簧有56种组合状态,但在仿真情况下,当一组(或相同变形量的几组)弹簧位移量大于其他各组时,其他各组弹簧“被松弛”,对位移输出量没有贡献。仅仅考虑收缩量最大的一组(或相同变形量的几组)的整体弹簧刚度和位移输出即可,因此基于上述仿真模型,选取56种组合中有效的几组进行仿真,共计16种情况。表1列举了部分仿真结果。

表1 位移仿真结果数据

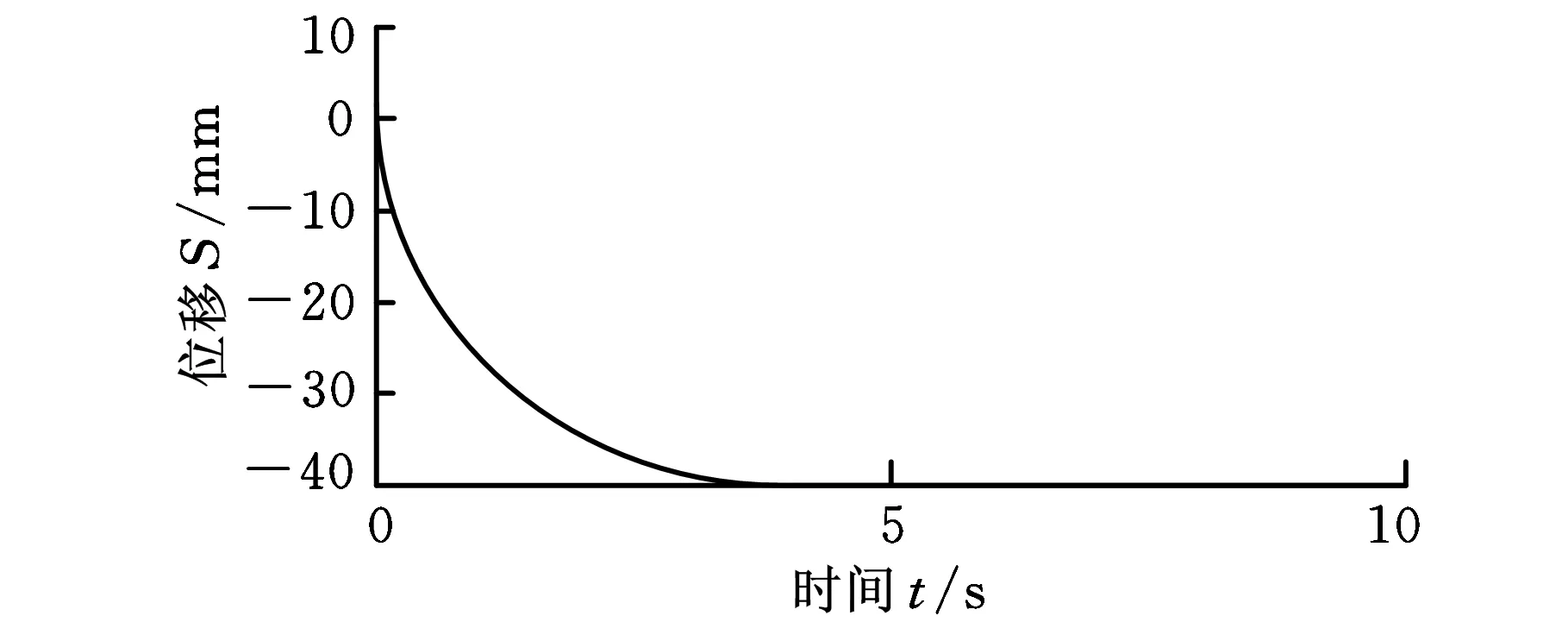

图3所示为10号方案下,位移随时间变化情况,此位移变化过程弹簧刚度恒定。实际情况下,形状记忆合金弹簧刚度随温度变化而变化,仿真过程中的最终稳定值为最终输出,表1中给出的仿真结果为稳定值。

图3 方案10的位移仿真曲线

3.2力仿真

力仿真建模方法与位移仿真中建模方法一样。预载力全都增加0.2 N作为拉动前的负载,即整体有1 N的负载力,其他弹簧参数和位移仿真中设置一致。

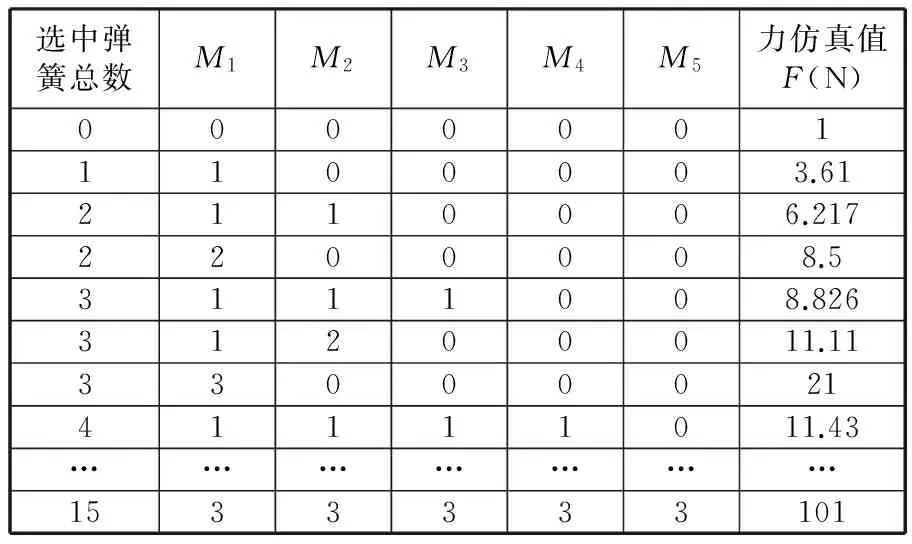

力仿真在位移输出较小的情况下求解,这样所有弹簧都有力的贡献,能得到明显的力输出的数据,因此利用该仿真模型可以获得肌群弹簧56种组合力输出情况,方便对算法中力的输出公式进行验证。实验数据取极限位置和不考虑反向拉动的情况。表2列举了部分结果数据。

表2 力仿真结果数据

4 实验研究

4.1硬件平台设计

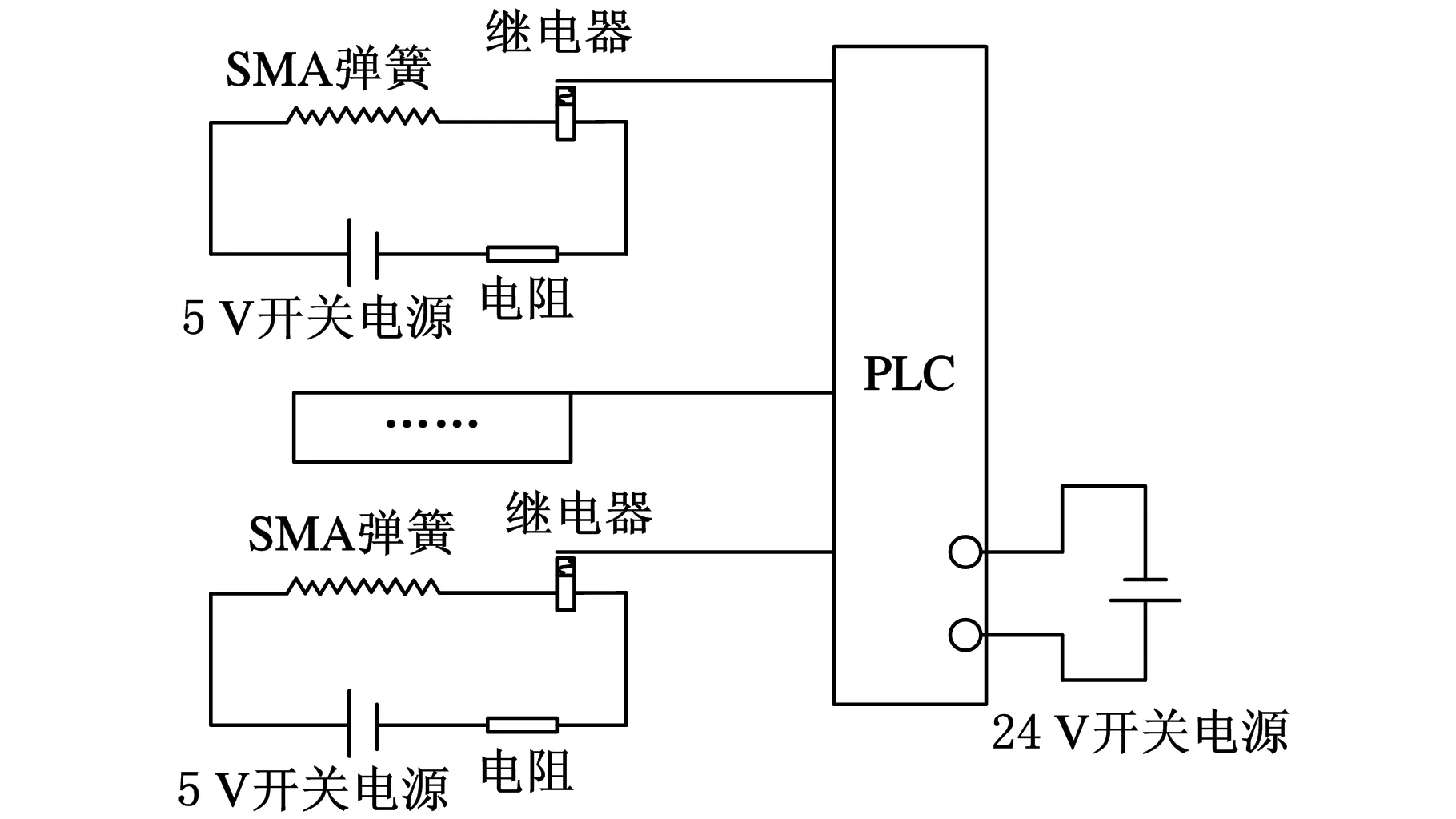

硬件平台主要包括PLC、24 V继电器、继电器底座、提供24 V和5 V电压的开关电源、空气开关、接线端子、挡块、导轨、底板、导线。电源、继电器、接线端子、空气开关、导线等组成SMA弹簧致动单元的供电回路。电源为PLC和人工肌群提供能源。PLC接受计算机或者触摸屏指令,通过控制继电器的通断控制人工肌群各单元的电源通断。图4所示为驱动控制系统硬件电路设计原理图。该控制系统硬件平台可根据肌群规模扩展PLC输出以及继电器数量,具有模块化和可重构的特点。

图4 硬件电路设计原理图

PLC采用欧姆龙的CP1H,CIF11通讯模块与计算机的232串口连接。通信协议采用组态王软件实现。

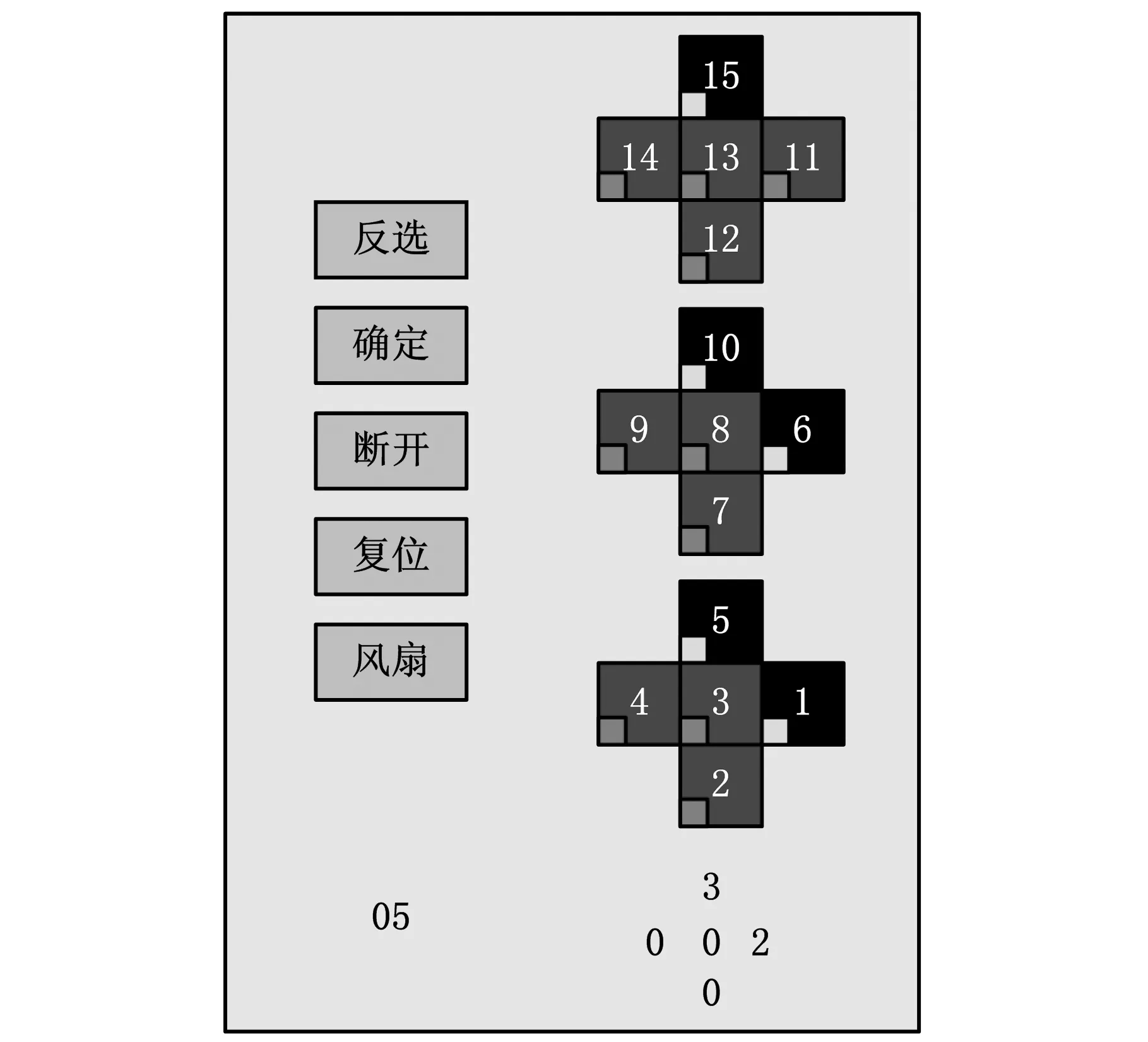

4.2软件设计

采用组态王软件实现CP1H与计算机的通讯,设计控制系统软件图形用户界面(GUI),如图5所示。图中图标主要包含选择、命令和状态显示三类。大方块代表SMA弹簧,有未选中(色浅)和已选中(色深)两种状态,点击浅色大方块,颜色由浅变深,表示对应的SMA弹簧已被选择,其上的编号与SMA弹簧相对应,大方块左下角都有一个小方块,也分色深和色浅两种状态,分别表示该SMA弹簧处于断开未通电和通电激活状态。如图5中SMA弹簧1、5、6、10、15已被选中并激活。图5中右下方区域会显示每束串联的SMA弹簧中选择激活的SMA弹簧数目,左下角显示待激活的SMA弹簧总数。图5的左上角区域按钮中,“反选”、“复位”也用于选择待激活SMA弹簧;点击“风扇”按钮,则风扇运行;点击“确定”后,PLC中程序运算,对应输出口输出信号,控制普通继电器导通外部电路,对需要的弹簧进行通电加热。“断开”按钮用于断开已接通的SMA弹簧回路。

图5 SMA弹簧集群(3行5列阵列结构)控制系统GUI

过长的通电时间和过大的热量会破坏SMA弹簧的形状记忆效应,设计CP1H程序时,采用定时器设定SMA弹簧回路的接通时间,并在断开SMA弹簧回路后接通风扇回路。

4.3控制法则

给定SMA弹簧集群为3行5列的阵列结构,采用遍历法,列出SMA弹簧集群激活方案如表3所示,共56组,每一组代表一个时间历程,依次是历程1~历程56。激活的SMA弹簧随着历程序号的增加而增加。图5所示GUI显示了被激活的SMA弹簧数目,其中上、中、下、左、右激活的SMA弹簧数目分别用M1~M5表示。图6所示的时间历程36曲线代表9个致动器激活,且M1~M5分别为2、2、1、1、3。

表3 SMA弹簧集群激活方案

4.4实验验证

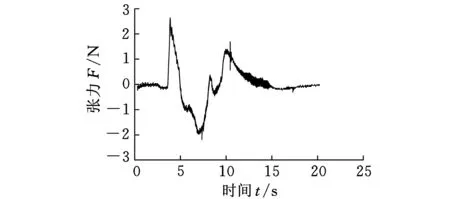

在上述SMA弹簧集群控制系统软硬件平台设计和激活控制方案的基础上,研究不同位置和数目下SMA弹簧激活时集群张力-时间特性。力数据通过力传感器采集,位移数据通过激光位移传感器采集。SMA弹簧集群通电电流为2.5 A, 通电时间为7 s。文献[11]和[13]研究报道了SMA弹簧张力和通电电流大小、时间的关系,这里不再赘述。图6、图7是部分实验结果。

图6 集群张力时间历程36

图6所示为致动器集群张力时间历程36曲线。由图6可知,集群张力由3 N变化为-2.3 N,变化范围为5.3 N。图7分别给出了集群张力时间历程1、8、27、46、55曲线。

比较分析图6、图7可知,致动器集群张力总体表现为由大到小的一个衰减过程,整个集群张力时间历程过程大致可以分为四段。如时间历程36第一段张力峰值在0左右,第二段张力峰值在3 N左右,第三段张力峰值在1.7 N左右,第四段张力又回复到0左右。当时间历程为55时,所有致动器都激活,集群最大张力也不到3 N。对比分析图7不同时间历程数据曲线,多个时间历程记录的集群张力最大值差异不够明显,这与式(7)的理论模型和表2的仿真结果不符,即仿真与实验结果存在较大差异。说明SMA弹簧集群内部存在严重耦合,影响了致动器集群的整体输出,需进一步研究其产生机理和抑制方法。

图6、图7的致动器集群张力历程曲线中出现张力振荡衰减的变化趋势,这与测试装置有关:测试力采用致动器拖挂力传感器,而力传感器固定在高精度托盘上,后者提供匀速运动,以抵消力传感器的惯性力。该设计的结果是形成了一个典型的二阶振荡环节。需进一步分析振荡的固有频率,然后令力传感器频率为被测元件固有频率的10倍以上。同时,致动器集群的收缩位移-时间历程较复杂,也会出现致动器集群收缩速度小于传感器匀速运动速度的现象,令致动器集群有瞬间压缩的趋势,因而产生负值。这种情况可以通过调整传感器速度来消除。

5 结论

(1)设计了基于PLC和组态王软件的致动器集群控制软硬件平台,该平台能有效实现致动器集群不同位置和数目致动单元的激活控制,达成致动器集群弥补单根致动器单元的设计目标,在不削弱致动器响应频率、带宽的前提下,获得较大的力和位移。

(2)推导了基于数理统计理论的SMA弹簧集群开关控制算法,该算法适用于大规模致动器集群的控制。提出了确定拓扑条件下致动器集群的遍历法激活控制方案和实现方法,该方法适用于确定拓扑致动器集群的实验验证,获得了致动器集群的张力时间历程曲线和位移时间历程曲线。

(3)实验结果显示,SMA弹簧集群张力呈振荡衰减的变化趋势,表明测试装置存在振荡环节,必须选择合适的传感器频率、移动速度予以消除。不同数目致动器单元激活获得的集群张力数据特征差异不够明显,与理论计算存在较大差异,说明致动器集群内部存在耦合,将在后续工作中研究其产生机理和抑制方法。

[1]鲍官军, 张水波, 陈亮, 等. 基于气动柔性驱动器的球果采摘末端主持器[J]. 农业机械学报, 2013,44(5): 242-246.

Bao Guanjun, Zhang Shuibo, Chen Liang, et al. Design of Spherical Fruit End-grasper Based on FPA[J]. Transactions of the Chinese Society of Agricultural Machinery, 2013, 44(5): 242-246.

[2]Chiba S, Waki M,Sawa T,et al. Electroactive Polymer “Artificial Muscle” Operable in Ultra-high Hydrostatic Pressure Environment[J]. IEEE Sensors Journal, 2011,11(1): 3-4.

[3]Hara S, Zama T, Takashima W,et al. Polypyrrole-metal Coil Composite Actuators as Artificial Muscle Fibres[J]. Synthetic Metals, 2004,146(1): 47-55.

[4]Sarrazin J C, Mascaro A S. Sequential Growth and Monitoring of a Polypyrrole Actuator System[C]//Proc. SPIE 9056, Electroactive Polymer Actuators and Devices (EAPAD).San Diego,2014:1493-1495.

[5]Mosley M J, Mavroidis C. Experimental Non-linear Dynamics of a Shape Memory Alloy Wire Bundle Actuator[J]. Journal of Dynamic Systems, Measurement, and Control(Transactions of the ASME),2001,123(1): 103-112.

[6]Kratz R, Stelzer M,von Stryk O.Design, Measurement Experiments and Application of a Macroscopic Shape Memory Alloy Actuator System[C]//Actuator 2006-10th International Conference on New Actuators.Bremen, Germany,2006:31-32.

[7]Ueda J, Secord T, Asada H H. Design of PZTCellular Actuators with Power-law Strain Amplification[C]//Proceedings of the 2007 IEEE/RSJ International Conference on Intelligent Robots and Systems. San Diego, CA, USA, 2007: 1160-1165.

[8]Osswald D, Martin J, Burghart C,et al.Integrating a Flexible Anthropomorphic,Robot Hand into the Control, System of a Humanoid Robot[J]. Robotics and Autonomous Systems, 2004,48(4): 213-221.

[9]Ueda J, Odhnar L, Asada H. A Broadcast-probability Approach to the Control of Vast DOF Cellular Actuators[C]//Proceedings of the 2006 IEEE International Conference on Robotics and Automation. Orlando, Florida,2006:1456-1461.

[10]冯元帧, 生物力学[M]. 北京: 北京科学出版社,1983.

[11]李伟, 熊克, 陈宏, 等. 含有SMA弹簧驱动器的可变倾斜角翼梢小翼研究[J]. 航空学报,2012, 33(1): 22-33.

Li Wei, Xiong Ke, Chen Hong, et al. Research on Variable Cant Angle Winglets with Shape Memory Alloy Spring Actuators[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(1): 22-33.

[12]MacNair D L, Ueda J. A Fingerprint Method for Variability and Robustness Analysis of Stochastically Controlled Cellular Actuator Arrays[J]. The International Journal of Robotics Research, 2011,30(5): 536-555.

[13]王金辉, 徐峰, 阎绍泽, 等. SMA 弹簧驱动器驱动机理及实验[J]. 清华大学学报: 自然科学版, 2003, 43(2): 188-191.

Wang Jinhui, Xu Feng, Yan Shaoze, et al. Experimental Investagation of Electrothermal Driving Mechanism of SMA Spring Actuators[J]. Journal of Tsinghua University(Science and Technology), 2003, 43(2): 189-191.

(编辑王艳丽)

Study on Driving Control and Dynamic Behaviour of SMA Springs Array

Ying ShenshunJi ShimingCai DonghaiAi Qinglin

Key Laboratory of Special Purpose Equipment and Advanced Processing Technology of Ministry of Education,Zhejiang University of Technology,Hangzhou,310032

This paper focused on control strategy and dynamic behaviour of a SMA springs array. The bionics structure of SMA springs array with 3 rows and 5 columns was firstly constructed, which was based on the analysis of biological microstructure of skeletal muscle. Then, an on-off control strategy for the SMA springs array was presented using mathematical statistical theory. The simulation results of the displacement and force characteristics of the array were provided based on ADAMS. Hardware control system and graphic use interface were developed, which was based on PLC and kingview software respectively. Scheme for control the activation of the SMA springs array was made, and the time histories of stretching force were got to understand influences of amount and location of the activated SMA springs. Experimental results indicate that there exists serious coupling phenomenon. Finally, the paper discussed the stretching force oscillation of the SMA spring array and its estimation method.

actuator; shape memory alloy(SMA); bionic driving control; SMA springs array

2014-02-24

国家自然科学基金资助项目(51275470);浙江省自然科学基金资助项目(LY14E050009,LY12E07004);浙江工业大学特种装备制造与先进加工技术教育部重点实验室开放基金资助项目(2011EM008)

TB472DOI:10.3969/j.issn.1004-132X.2015.10.003

应申舜,男,1978年生。浙江工业大学机械工程学院讲师、博士。主要研究方向为机器人、智能装备。发表论文10余篇。计时鸣,男,1957年生。浙江工业大学机械工程学院院长、教授、博士研究生导师。蔡东海,男,1982年生。浙江工业大学机械工程学院讲师、博士研究生。艾青林,男,1976年生。浙江工业大学机械工程学院教授。