DLC涂层改善气门挺柱摩擦学性能的试验研究

李伟军 李周裕 王媛慧

上海汽车集团股份有限公司,上海,201804

DLC涂层改善气门挺柱摩擦学性能的试验研究

李伟军李周裕王媛慧

上海汽车集团股份有限公司,上海,201804

为探求DLC涂层对气门挺柱摩擦学性能的影响,制备了三种不同表面处理的气门挺柱,搭建了配气机构试验台架,对比分析了不同顶面处理方法的气门挺柱在不同转速和缸盖温度下的摩擦功耗;测试了试验前后气门挺柱和凸轮的表面形态,研究了DLC涂层表面特性及其耐磨损特性。试验结果表明,DLC涂层能够减小气门挺柱表面粗糙度,含Si的DLC涂层表面粗糙度极小;气门挺柱与凸轮之间的摩擦力矩随着凸轮轴转速上升逐渐减小,随着缸盖温度上升逐渐增大;相对于传统碳氮共渗气门挺柱,DLC涂层能有效减小摩擦损失,含Si的DLC涂层能减小高达20%的摩擦损失;无涂层气门挺柱和不含Si的DLC涂层气门挺柱的耐磨性较差,含Si的DLC涂层具有极好的耐磨性。

汽油机;DLC涂层;气门挺柱;摩擦学;配气系统试验台架

0 引言

气门挺柱是车用汽油机直接驱动型气门机构中的传动部件,与凸轮轴构成一个关键摩擦副。挺柱-凸轮摩擦副是发动机摩擦功耗的主要来源之一,同时不可避免地会产生磨损,影响发动机的经济性和可靠性。因此,探求合适的气门挺柱表面处理方式对减小摩擦、改善磨损具有重要的现实意义。

气门挺柱-凸轮摩擦副具有较大的相对运动速度,且应力状态恶劣,使气门挺柱表面改性研究面临很大的挑战。而类金刚石(DLC)涂层能有效地降低摩擦损失、控制结构磨损,因此DLC涂层及其在气门挺柱中的应用研究成为当前的热点。黄国俊[1]对掺杂Si和Ge的DLC涂层进行研究,结果表明含Si或Ge的DLC涂层相比未掺杂Si和Ge的DLC涂层内应力降低,且硬度较高。藤井美橞[2]探求了不同DLC涂层的特性,并介绍了其在发动机活塞环、燃油喷射泵、齿轮齿面和气门挺柱上的应用,指出含Si的DLC涂层能较大地提高电磁离合器的工作寿命。黄平等[3]在材料为20CrMo的发动机挺柱上利用多层梯度复合技术沉积了低摩擦类涂层CrTi/CrTiN/CrTiC/DLC,该复合涂层挺柱的磨损率为渗碳挺柱的1/6。武彬等[4]采用磁控溅射方法,制备了DLC薄膜涂层挺柱,研究了DLC涂层挺柱的摩擦学行为及其对发动机节能的影响,研究结果表明在实际使用工况下,配气机构的摩擦损失降低6%。Hofmann等[5]的理论研究结果表明,含Si的DLC涂层(a-C∶H∶Si)比不含Si的DLC涂层(a-C∶H)具有更低的摩擦因数和更好的耐磨性。在配气机构试验台架研究方面,刘忠民等[6]搭建了可以进行配气机构动力学特性和耐久性试验的台架,且能控制缸盖温度和润滑油温度。

本研究制备了两种不同类型的DLC涂层的气门挺柱,将DLC涂层应用到气门挺柱中,在摩擦分析台架上测试了DLC涂层气门挺柱的表面形态,并搭建了配气机构试验台架,模拟了气门挺柱实际工作承受的交变作用力,采用试验手段对比研究了不同DLC涂层对气门挺柱的摩擦学性能的影响,为改进气门挺柱设计提供了新的思路。

1 理论介绍

1.1气门挺柱

常见的气门驱动方式主要有顶置凸轮轴直接驱动式和顶置凸轮轴末端支点式。直接驱动式气门机构中凸轮通过机械挺柱直接驱动气门运动,凸轮与气门挺柱构成滑动摩擦副,其摩擦状况远远严重于末端支点式摩擦状况,且由于气门弹簧力的作用,气门挺柱与凸轮表面大部分时间都处于混合润滑状态[7-8]。因此机械式气门挺柱最需要进行表面改性,是本文的研究对象。目前常用的气门挺柱表面处理方式为碳氮共渗,DLC涂层作为一种新型表面处理方式也逐渐得以应用。

1.2DLC涂层

碳在自然界有两种存在形式:金刚石和石墨。在金刚石结构中,每个碳原子都以sp3杂化轨道与另外四个碳原子形成共价键,形成一个正四面体。石墨结构中的每个碳原子外层电子以sp2杂化轨道和相邻的三个碳原子形成共价键并排列成六角平面的网状结构,这些网状结构又构成互相平行的片层结构。DLC的结构混杂于金刚石结构(sp3)区域和石墨结构(sp2)区域,是属于不具备特定晶体结构的非晶态结构。DLC涂层可分为含氢类金刚石(a-C∶H)涂层和无氢类金刚石涂层两种。含氢DLC涂层中的氢原子含量在20%~50%之间,sp3成分小于70%。无氢DLC涂层中常见的是四面体非晶碳(ta-C)膜。ta-C涂层中以sp3键为主,sp3含量一般高于70%。

传统的涂层具有起伏不平的表面形态,而DLC涂层表面粗糙度极小,因此表面摩擦因数低于0.1[7],且耐磨损。

DLC成膜方法可大致分为化学气相沉积法(CVD)和物理气相沉积法(PVD)。DLC成膜原料可以选用气态碳化氢和固态碳。以碳化氢气体为原料产生的覆膜中含氢,而以固态碳为原料则可形成不含氢的覆膜。含氢量以及sp3与sp2的比例直接决定了薄膜的硬度、密度、内应力和密合性、摩擦磨损性能。DLC涂层待解决的问题主要包括确保密合性、改善摩擦磨损特性,确保成膜一致性和控制膜厚度等,因此改善工艺和原料具有重要意义。

2 试验零件制备及试验台架搭建

2.1不同处理方式的气门挺柱制备

为比较不同DLC涂层对气门挺柱摩擦学性能的影响,本研究制备了三种不同表面处理的气门挺柱,分别为顶面碳氮共渗挺柱(无涂层)、顶面不含Si的DLC涂层挺柱(涂层一)和顶面含Si的DLC涂层挺柱(涂层二)。两种DLC涂层均采用物理气相沉积法(PVD)+离子加强化学气相沉积法(PACVD)形成,基体材料均为SCM415,分别形成a-C∶H和a-C∶H∶Si的功能层。

2.2配气系统试验台架搭建

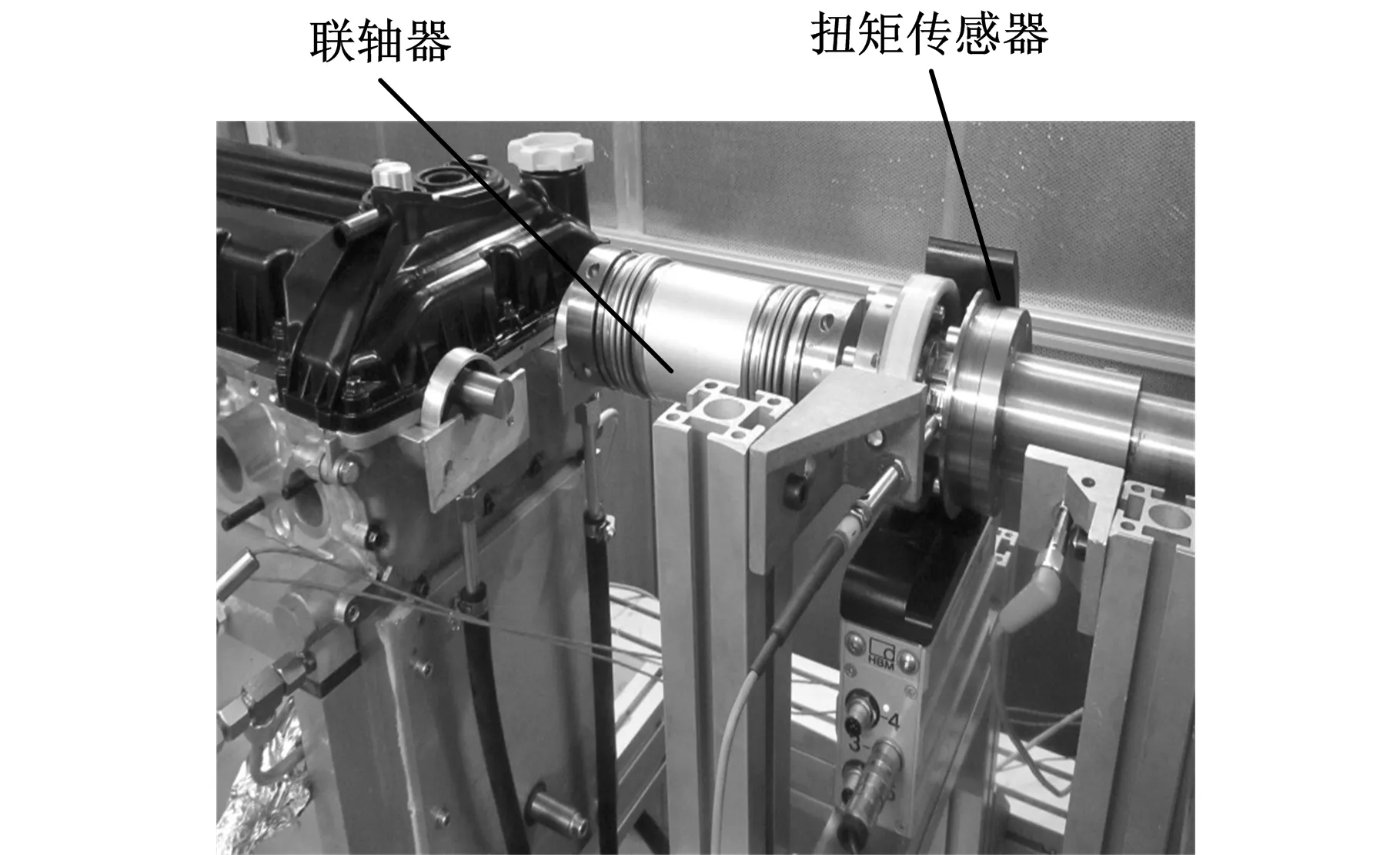

图1为试验台架示意图,试验装置主要包括电机、缸盖总成、联轴器、扭矩传感器、机油温度控制模块和冷却水模块。试验前按照实际发动机状态(主要参数见表1)安装缸盖,对中电机轴线和凸轮轴轴线,并通过联轴器连接电机和凸轮轴,机油加热模块在试验前对机油进行预热并在试验过程中保持缸盖为恒温状态。装置通过特定的管道对缸盖供油润滑、供水冷却。试验过程中电机带动正时机构或凸轮轴转动,扭矩传感器测量凸轮轴转动消耗的扭矩。

(b)配气机构摩擦扭矩测试装置图1 试验装置图

项目参数发动机排量V(L)1.5气缸数4凸轮轴布置形式双顶置每缸进/排气门数2/2气门机构驱动形式直接驱动式气门间隙c(mm)0.15油压p(Pa)磨合阶段:3×105测量阶段:2×105缸盖温度T(℃)60,80,100

试验分为磨合阶段和测量阶段。磨合又分为两个阶段,第一个阶段电机驱动正时机构(图2a),正时结构带动两根凸轮轴转动,直到测量出的扭矩TQ在20 h内变化在0.1 N·m之内,第二阶段电机直接驱动凸轮轴单根凸轮轴(图2b),试验时间为24 h。测量阶段采集凸轮轴摩擦力矩。该试验采用三种不同的气门挺柱,即2.1中提到的无涂层、涂层一和涂层二。

(a)正时驱动(b)凸轮轴直接驱动图2 正时驱动方式和凸轮轴直接驱动方式

3 试验结果与分析

3.1试验前表面形貌分析

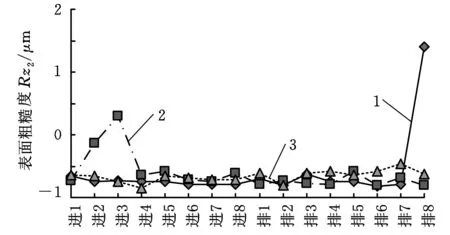

1.无涂层 2.涂层一 3.涂层二图3 气门挺柱顶面粗糙度Rz1

为了比较不同DLC涂层改善挺柱表面特性的影响,试验前测量了气门挺柱和凸轮轴的表面粗糙度。图3是试验前三种不同挺柱的顶面粗糙度Rz1对比图。由图3可知,无涂层气门挺柱整体Rz1高,1号进气门(进1)和4号进气门(进4)Rz1甚至达到0.4 μm以上,可以预知气门挺柱-凸轮摩擦副摩擦因数高,而DLC涂层气门挺柱具有相对较小的Rz1,只有具有涂层一的7号排气门(排7)的Rz1要明显高于无涂层气门挺柱的Rz1,说明DLC涂层气门挺柱具有降低表面摩擦因数的潜力。进一步分析发现,涂层一(a-C∶H)气门挺柱Rz1分布相对分散,部分气门挺柱Rz1接近0.1 μm,而另外一些甚至超过0.3 μm。除了4号排气门挺柱,涂层二(a-C∶H∶Si)气门挺柱Rz1一致性好,具有更好的表面形态。因此,从控制产品质量的角度讲,含Si的DLC涂层具有更好的涂层表面质量。

图4是试验前三种不同挺柱对应凸轮轴的粗糙度Rz2对比图。从图4中可以看出,三个凸轮轴上对应各个气门挺柱的凸轮Rz2集中在1.1~1.6 μm之间,只有少数几个在范围之外,虽然对应某个固定气门挺柱的凸轮Rz2有明显的差异,但是在工程上要制造出完全相同的凸轮也是不可能的,并且从统计的角度来讲,可以认定凸轮轴三根凸轮轴的凸轮Rz2没有明显的差异,只是凸轮和气门挺柱的随机组合,摩擦力矩测试是整个凸轮轴的摩擦力矩TQ,因此,可以认为凸轮不会对试验结果有影响。

1.无涂层 2.涂层一 3.涂层二图4 凸轮轴表面粗糙度Rz2

3.2试验摩擦扭矩分析

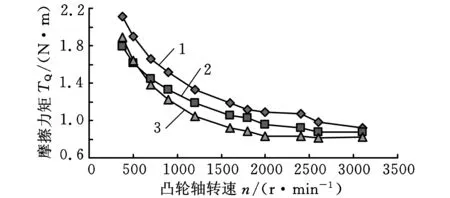

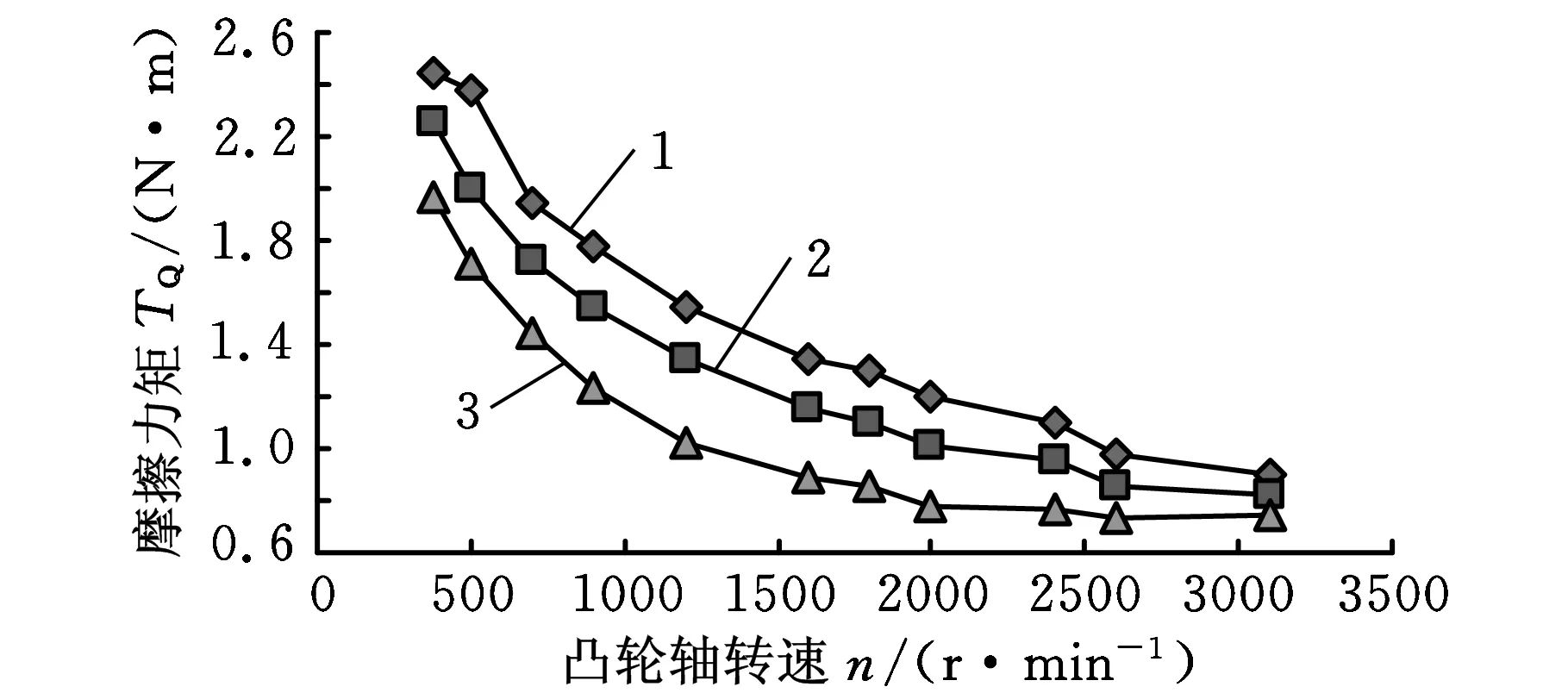

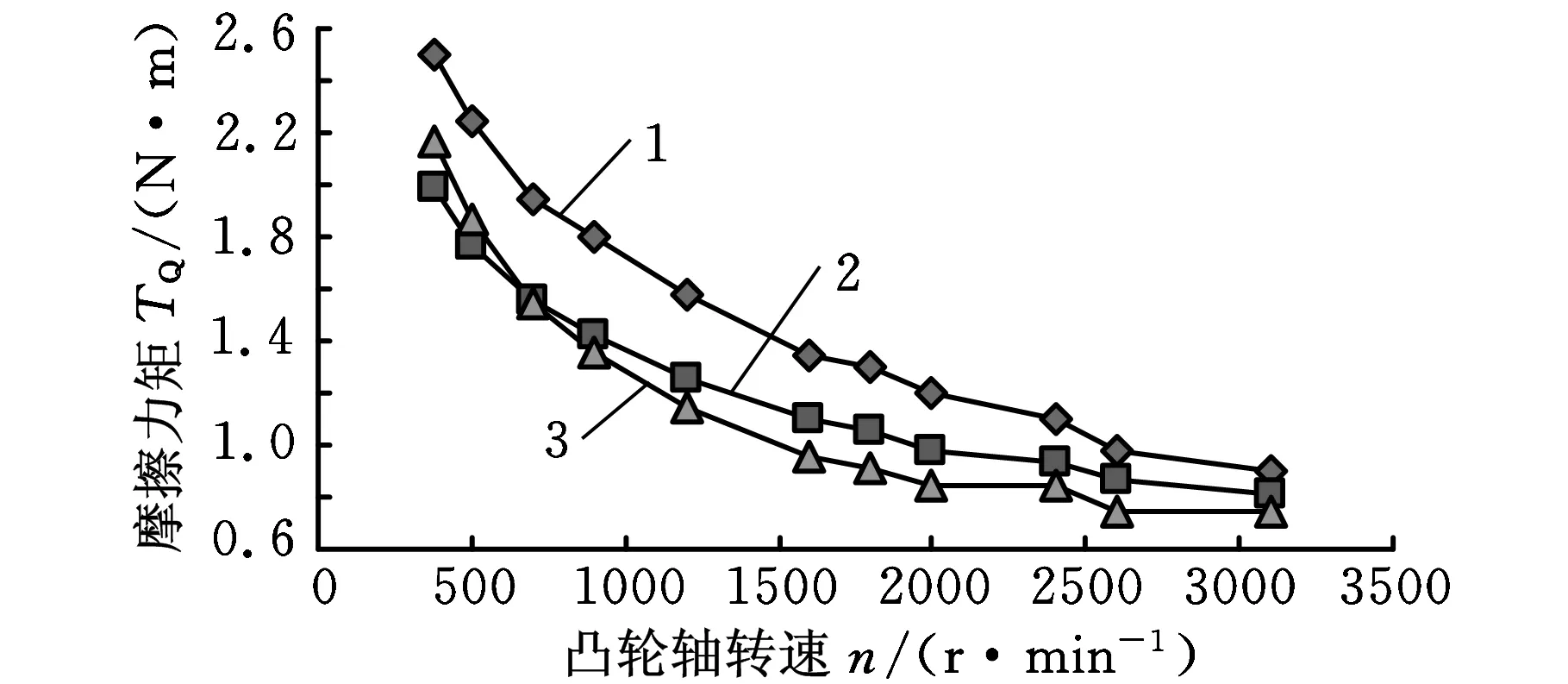

图5是测量阶段在不同机缸盖温度下的三种气门挺柱的摩擦扭矩TQ对比图。综合图5a~5f可知,随着凸轮轴转速提高,TQ逐渐减小,在低速阶段下降梯度大,在2500 r/min以上,TQ趋于平稳,这是由于气门挺杆和凸轮处于混合润滑状态,随着转速增大,润滑作用体现更为明显,油膜厚度增大,微凸体接触减少,TQ减小;随着机缸盖温度升高,TQ呈上升趋势,这是由于温度上升,机油黏度下降,相同载荷下油膜厚度下降,微凸体接触更严重,TQ上升。

对比无涂层和有DLC涂层气门挺柱对应的摩擦力矩TQ曲线可以发现,在全凸轮轴转速范围内,带DLC涂层的气门挺柱均能改善摩擦力矩,含Si的DLC涂层具有更小的TQ,体现出了低表面粗糙度的优势。为定量分析DLC对摩擦力矩的贡献度,本研究分析了80 ℃缸盖温度下,DLC涂层对减小气门挺柱摩擦力矩TQ的贡献程度,如图6所示。对进气门,使用涂层一,气门挺柱TQ下降5%左右,且在低速段具有更为明显的减小摩擦作用;使用涂层二气门挺柱,TQ在低速和中速阶段降低20%左右,在高速阶段,经改进后下降到10%,这是因为在高速阶段无涂层气门挺柱本身摩擦状态相对较弱。对排气门,含Si的DLC涂层也表现出更好的减小摩擦效应,减小摩擦效率最高可达20%以上。

(a)60 ℃缸盖温度进气门挺柱

(b)60 ℃缸盖温度排气门挺柱

(c)80 ℃缸盖温度进气门挺柱

(d)80 ℃缸盖温度排气门挺柱

(e)100 ℃缸盖温度进气门挺柱

(f)100 ℃缸盖温度排气门挺柱1.无涂层 2.涂层一 3.涂层二图5 不同涂层气门挺柱消耗的摩擦力矩TQ

(a)进气门摩擦力矩TQ减小百分比

(b)排气门摩擦力矩TQ减小百分比1.涂层一 2.涂层二图6 进排气门摩擦力矩TQ减小

3.3气门挺柱顶面磨损形态分析

磨损量是零件耐久性能的主要指标,对试验前后的气门挺柱状态进行分析可以反映涂层的耐磨损性能。Liu等[9]的研究表明在200 ℃以下,DLC薄膜的磨损机制主要是塑性形变;在300 ℃左右,薄膜主要的磨损机制为断裂和剥落。根据发动机机油的温度来判断,气门挺柱DLC涂层的磨损机理表现为塑性变形。

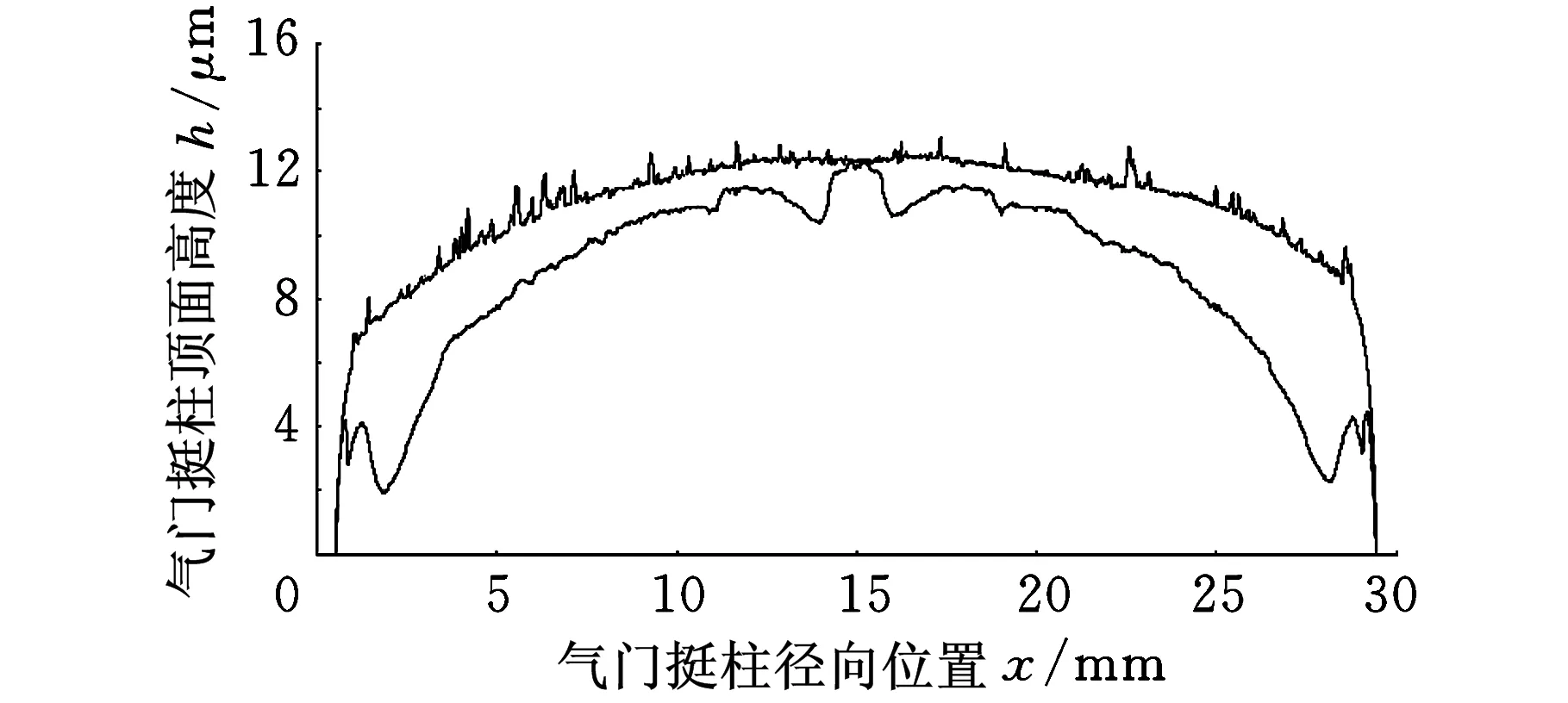

虽然对不同涂层的气门挺柱,磨合时间有一定的差异,但是根据磨损特性,在磨合阶段磨损最为严重,而测试阶段的磨损量较少,因此,试验前后的磨损形态也能反映耐磨性。各个气门挺柱磨损形态表现出一致的特性,本研究选取8号排气门试验前后对应的气门挺柱表面形貌来研究磨损特性(图7)。从图中可以看出,试验结束后,无涂层气门挺柱和涂层一气门挺柱顶面整体磨损量较大,且体现出局部磨损较大,试验后气门挺柱顶面更加不光滑,因此试验后摩擦力矩相对试验前会有所增大。而含Si的DLC涂层在试验前后表面形貌几乎没有改变,只是局部更加光滑,因此,试验后摩擦力矩TQ会相对试验前有所减小。

(a)无涂层气门挺柱

(b)涂层一气门挺柱

(c)涂层二气门挺柱图7 试验前后气门挺柱磨损图

3.4试验后表面形貌分析

每个气门挺柱对应的凸轮表面粗糙度Rz2不同,但是试验前后Rz2整体趋势的对比仍然具有一定的意义。图8所示为试验后与试验前气门挺柱顶面粗糙度Rz1和凸轮表面粗糙度Rz2对比,由图8可知,对无涂层的气门挺柱,试验后气门挺柱顶面变得更加粗糙,从图7中也可以看出表面局部磨损严重,表面形貌更加不平滑;对不含Si的DLC涂层气门挺柱,挺柱顶面整体变得更加光滑,但是8号排气门更加粗糙,这也可以从图7b中看出;对于含Si的DLC涂层气门挺柱,挺柱顶面整体变得更加光滑,且一致性好。图8b所示为试验后凸轮表面粗糙度Rz2的变化,可以看出,除了涂层一对应的3号进气门凸轮和无涂层对应的8号排气门凸轮,其他凸轮表面略变粗糙,粗糙度增加0.7 μm左右。可见凸轮对不同的挺柱影响较小。

(a)试验前后气门挺柱顶面表面粗糙度Rz1

(b)试验前后凸轮表面粗糙度Rz21.无涂层 2.涂层一 3.涂层二图8 试验前后表面粗糙度对比

4 结论

(1)具有DLC涂层的气门挺柱顶面具有更小的表面粗糙度,一致性好,含Si的DLC涂层表面粗糙度仅为0.15 μm左右。

(2)气门挺柱与凸轮之间的摩擦力矩随着凸轮轴转速上升逐渐减小,随着缸盖温度上升逐渐增大。DLC涂层能有效减小摩擦损失,相对于传统的碳氮共渗气门挺柱,不含Si的DLC涂层能减小摩擦损失5%左右,含Si的DLC涂层能减小高达20%的摩擦损失。

(3)无涂层气门挺柱和不含Si的DLC涂层气门挺柱的耐磨性较差,含Si的DLC涂层具有极好的耐磨性。

[1]黄国俊.硅/锗掺杂类金刚石薄膜特性研究[D].西安:西安工业大学,2011.

[2]藤井美橞.新型表面改性技术类金刚石碳覆膜及其应用[J].国外内燃机,2010(4):58-62.

Fujii Miho. New Surface Modification Technology of Diamond-like Coating and Application[J]. Foreign Internal Combustion Engine, 2010(4): 58-62.

[3]黄平,张营营,张斌,等.发动机挺柱沉积类金刚石薄膜的工艺与性能[J].电镀与涂饰,2013,32(6):19-21.

Huang Ping, Zhang Yingying, Zhang Bin, et al. Deposition Technology and Properties of Diamond-like Carbon Thin Film on Tappet[J]. Electroplating & Finishing, 2013, 32(6): 19-21.

[4]武彬,李骏,张俊彦,等.类金刚石薄膜挺柱的制备与性能[J].吉林大学学报(工学版),2013,43(1):51-55.

Wu Bin, Li Jun, Zhang Junyan, et al. Fabrication and Properties of Tappet with Diamond-like Carbon Film[J]. Journal of Jilin University(Engineering and Technology Edition) , 2013, 43(1): 51-55.

[5]Hofmann D,Kunkel S,Bewilogua K,et al.From DLC to Si-DLC Based Layer Systems with Optimized Properties for Tribological Applications[J].Surface & Coatings Technology,2013,215:357-363.

[6]刘忠民,愈小莉,沈瑜铭,等.配气机构综合试验系统的开发与研制[J].内燃机工程,2005,26(1):28-31.

Liu Zhongmin, Yu Xiaoli, Shen Yumin, et al. Development of Valve-train Test System[J]. Chinese Internal Combustion Engine Engineering, 2005, 26(1):28-31.

[7]常秋英,杨沛然,陈全世,等.温度对内燃机排气门凸轮/挺柱润滑的影响研究[J].摩擦学学报,2006,26(4):362-366.

Chang Qiuying, Yang Peiran, Chen Shiquan, et al. Influence of Temperature on Cam-tappet Lubrication in an Internal Combustion Engine[J]. Tribology, 2006, 26(4): 362-366.

[8]常秋英,杨沛然,陈全世,等.内燃机排气凸轮/挺柱机构的瞬态热弹性流体动力润滑研究[J].润滑与密封,2006(8):1-3.

Chang Qiuying, Yang Peiran, Chen Shiquan, et al. Transient Thermo-elastic Hydrodynamic Analysis of a Tam-tappet Pair of an Internal Combustion Engine[J]. Lubrication Engineering, 2006(8): 1-3.

[9]Liu H, Tanaka A, Umeda K. The Tribology Characteristic of Diamond-like Carbon Films at Elevated Temperatures[J]. The Solid Films, 1999, 346: 162-168.

(编辑王艳丽)

Experimental Study on Effects of DLC Coating on Improvement of Tappet Tribology Characteristics

Li WeijunLi ZhouyuWang Yuanhui

SAIC Motor,Shanghai,201804

In order to analyze the effects of DLC coating on tribology characteristics of valve tappet, tappets with three different kinds of surface treatment were prepared and valvetrain mechanism test bench was built. Then friction loss of valve tappets with different valve tappet top surface treatment was tested under different oil temperature. Surface profiles of valve tappets and cams were tested before and after the experiments to study the surface characteristic and anti-wear ability of DLC coating. The results show that DLC coating can reduce surface roughness of tappet and DLC coating with Si has extremely small roughness. Friction torque between tappet and cam decreases as the rotation speed of camshaft gets bigger and increases when the oil temperature is higher. DLC coating can effectively improve friction loss. Compared with traditional tappet with carbonitriding, DLC coating with Si can cut down friction loss by as large as 20%. Tappets with no coating and with coating without Si have bad anti-wear ability, while DLC coating with Si has prefect wear resistance ability.

gasoline engine;DLC coating; valve tappet; tribology; valvetrain mechanism test bench

2014-01-08

TK415< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.05.024

李伟军,男,1975年生。上海汽车集团股份有限公司技术中心工程师。主要研究方向为发动机本体设计。获中国专利4项。发表论文2篇。李周裕,男,1987年生。上海汽车集团股份有限公司技术中心工程师。王媛慧,女,1982年生。南京汽车集团有限公司动力总成部工程师。