氧氯化反应器催化剂夹带问题的讨论

孙兰涛

(天津乐金渤海化学有限公司,天津 300452)

氧氯化反应器催化剂夹带问题的讨论

孙兰涛

(天津乐金渤海化学有限公司,天津 300452)

从反应器的结构出发,找出了催化剂夹带的根本原因,并对相应的问题进行了改善,催化剂夹带的问题得到了根本解决。

氧氯化反应器;催化剂夹带;旋风分离器堵塞

1 前言

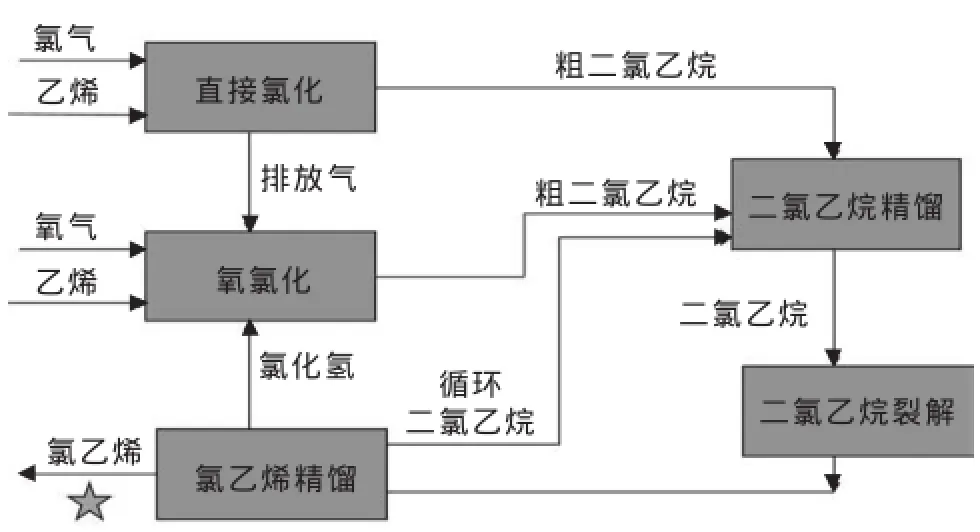

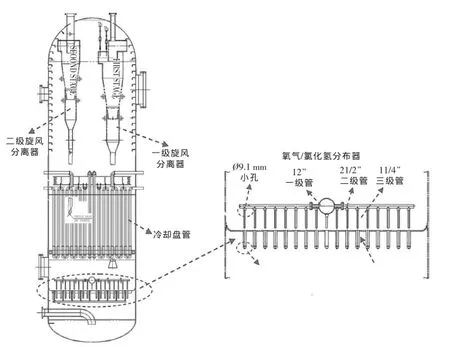

图1 氯乙烯装置示意图

天津乐金渤海化学有限公司成立于2005年1月,于2007年4月投产,主要产品是氯乙烯和烧碱。该公司氯乙烯装置采用美国西方化学公司的专利技术,由直接氯化、氧氯化、二氯乙烷精制、二氯乙烷裂解和氯乙烯精制5个基本单元及其他配套单元组成,见图1。在直接氯化单元,乙烯与来自本公司烧碱厂的氯气进行反应生成二氯乙烷;在氧氯化单元,乙烯、氧气与来自氯乙烯精制单元的氯化氢在催化剂存在的情况下反应,生成二氯乙烷;来自直接氯化与氧氯化的二氯乙烷送至二氯乙烷精制单元精制后,送至二氯乙烷裂解单元进行裂解,裂解产品(氯乙烯与氯化氢)送至氯乙烯精制单元分离,从氯乙烯精制单元分离出的氯化氢送至氧氯化单元作为其原料,氯乙烯作为产品出售。由于整个生产过程中没有氯化氢的进出,所以又称为平衡氧氯化工艺。

在此工艺中,氧氯化反应器是整套装置的核心,其氯化氢的进料量代表着整个装置的负荷。

从2007年开始开车,反应器催化剂夹带持续较高,严重影响了装置的安全、稳定运行。

2 问题描述

氧氯化反应器中催化剂的主要成分是氯化铜(CuCl2),反应器后急冷塔底的含铜量和反应器中催化剂库存量是判断催化剂损失量的依据。

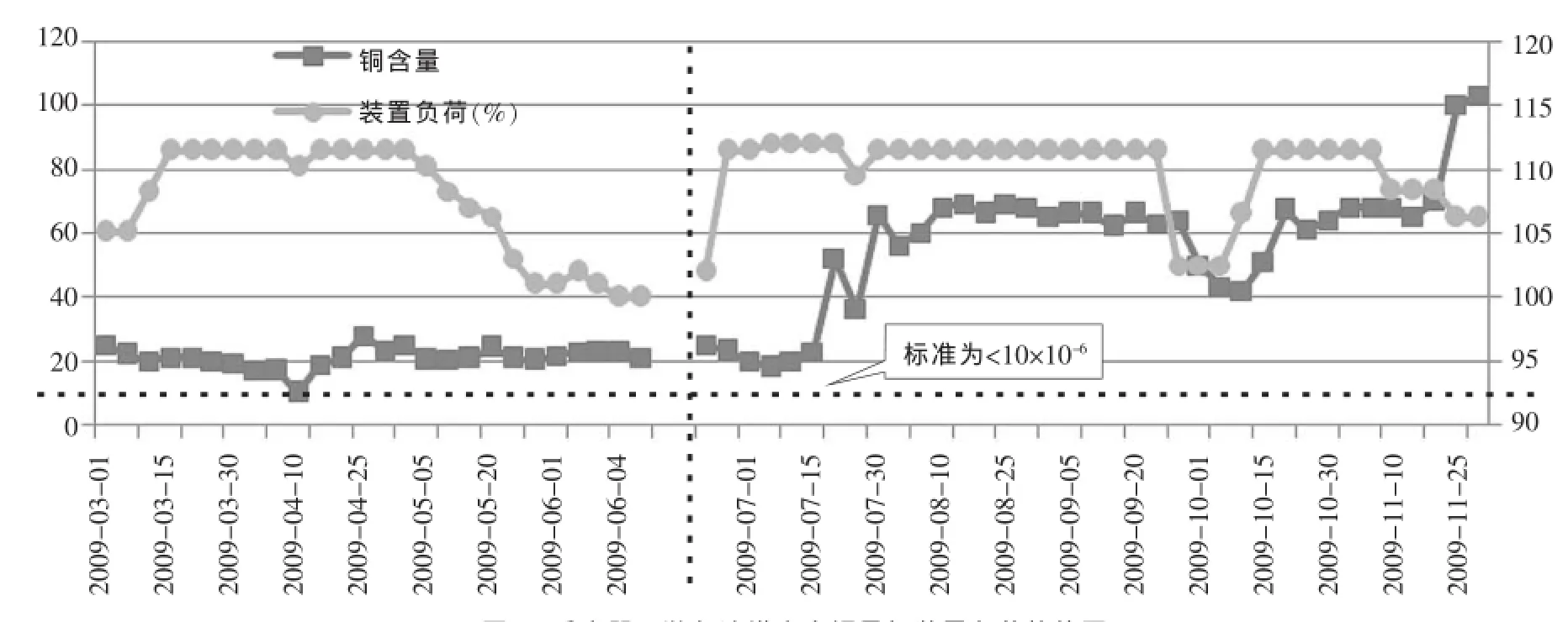

2.1急冷塔底含铜量

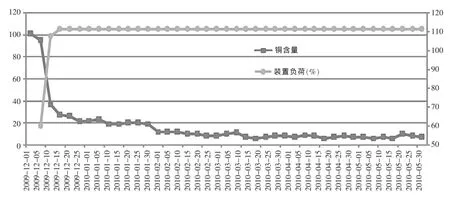

反应器下游急冷塔底含铜量与装置负荷趋势图见图2。

图2 反应器下游急冷塔底含铜量与装置负荷趋势图

正常操作时,急冷塔底含铜要求小于10×10-6,但是检修前后,铜含量基本都在20×10-6以上,最高时超过了100×10-6,大大超出指标要求。从图中还可以看出,急冷塔底含铜量与装置负荷相关性不是很大。

2.2反应器中催化剂库存量

从反应器中催化剂的库存量也可以看出催化剂的损失量趋势,见图3。

图3 反应器中催化剂库存量趋势图

图3中,图线表示的是反应器中催化剂的库存量。在6月检修结束后,刚开始时,催化剂库存量比较稳定,但从7月15日开始,催化剂量持续下降,其趋势与急冷塔底含铜量趋势一致,由此可以判定,催化剂的损耗量偏高。

设计的催化剂损耗量为0.04 kg/t二氯乙烷,按照当时二氯乙烷产量约37 t/h,催化剂损耗应为1.5 kg/h,而实际的催化剂损失量最大达到了3.5 kg/h(按照含铜20×10-6计算),远远大于设计数值。

催化剂损耗不仅会对产量及生产的稳定运行产生影响,而且由于催化剂的费用非常高昂(大约10万元/t),对公司的损益也会产生较大影响。

为了搞清楚催化剂夹带的原因,从反应原理及反应器的结构进行分析。

3 反应原理及反应器的结构

氧氯化反应的方程式:

C2H4+2HCl+O2→C2H4Cl2+H2O+275 kJ/mol。反应器结构见图4。

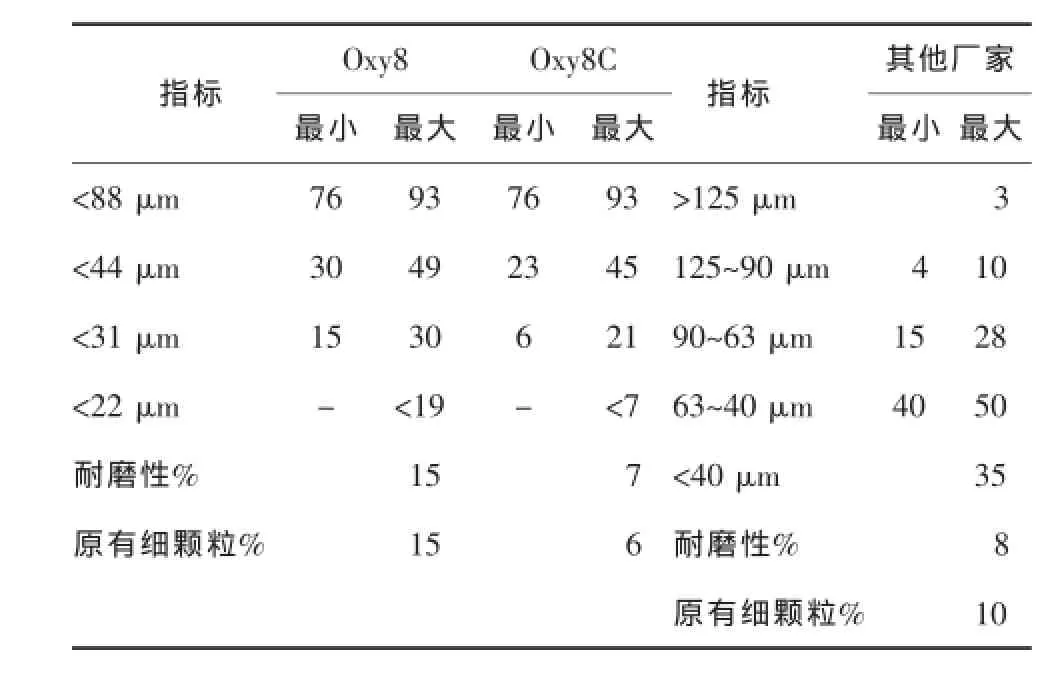

图4 反应器结构图

在反应器底部,乙烯与未反应的尾气(来自于后系统压缩机)混合后向上流经分布器,氧气与氯化氢混合后进入氧气/氯化氢分布器。乙烯/循环气分布器为2”分布管,每根分布管底部有Ø 12.4 mm的小孔。氧气/氯化氢分布器是一个内置式带喷嘴的格栅板,其设计意图是均匀分配气体进料,使气体均匀穿过催化剂床层。这是一个梳形分布器,氧气/氯化氢气体首先进入12”一级分布管,分配至34根2.5”二级分布管,每个二级分布管分支又分配到三级管,三级分布管共有241根,尺寸是11/4”,在每个二级管与三级管连接处,有一个Ø 9.1 mm的小孔,使进料气体分配更加均匀。氯化氢/氧气分布器三级管出口与乙烯/循环气分布管出口一一对应,氯化氢/氧气分布管的管口中心高于乙烯/循环气分布管开口约50 mm,既可以保证氧气、氯化氢、乙烯及循环气充分混合,又可避免床层局部较高的氧浓度。分布器向上是236根4”冷却盘管,由于反应是放热反应,为了保证反应温度,用热水通过冷却盘管移走反应热,同时可以副产蒸汽。

反应器中共装填有65 t的催化剂,催化剂含铜为3.8%~4.8%,载体是Al2O3。正常操作时,催化剂在反应器中处于流化状态,催化剂床层下部位于氯化氢/氧气喷嘴处,上端位于冷却盘管以上。

反应器顶部设有2组两级旋风分离器,用于分离出料气体中夹带的催化剂。一级旋风分离器的负荷较大,其料腿伸至冷却盘管以下;二级旋风分离器料腿很短,仅延伸到流化床料位以下,其料腿底部装有滴流阀,二级旋风分离器的负荷较低,可以使更细的颗粒进行分离。反应器切线高25 m,直径4.0 m。

正常运行时,乙烯与循环气混合后,经过乙烯/循环气分布器向上流动,而氧气/氯化氢混合后,经过氯化氢/氧气喷嘴向下喷出,从2种喷嘴流出的气体在此处充分混合,在催化剂存在的情况下反应,反应气体经过顶部的旋风分离器后进入急冷塔。

4 原因分析

4.1催化剂中细颗粒过多

导致催化剂细颗粒多的原因有2个,一个是催化剂本身细颗粒多或耐磨性不好;另外一个是反应器与催化剂接触的局部气体流速过快,导致催化剂的磨损。

4.1.1催化剂本身问题

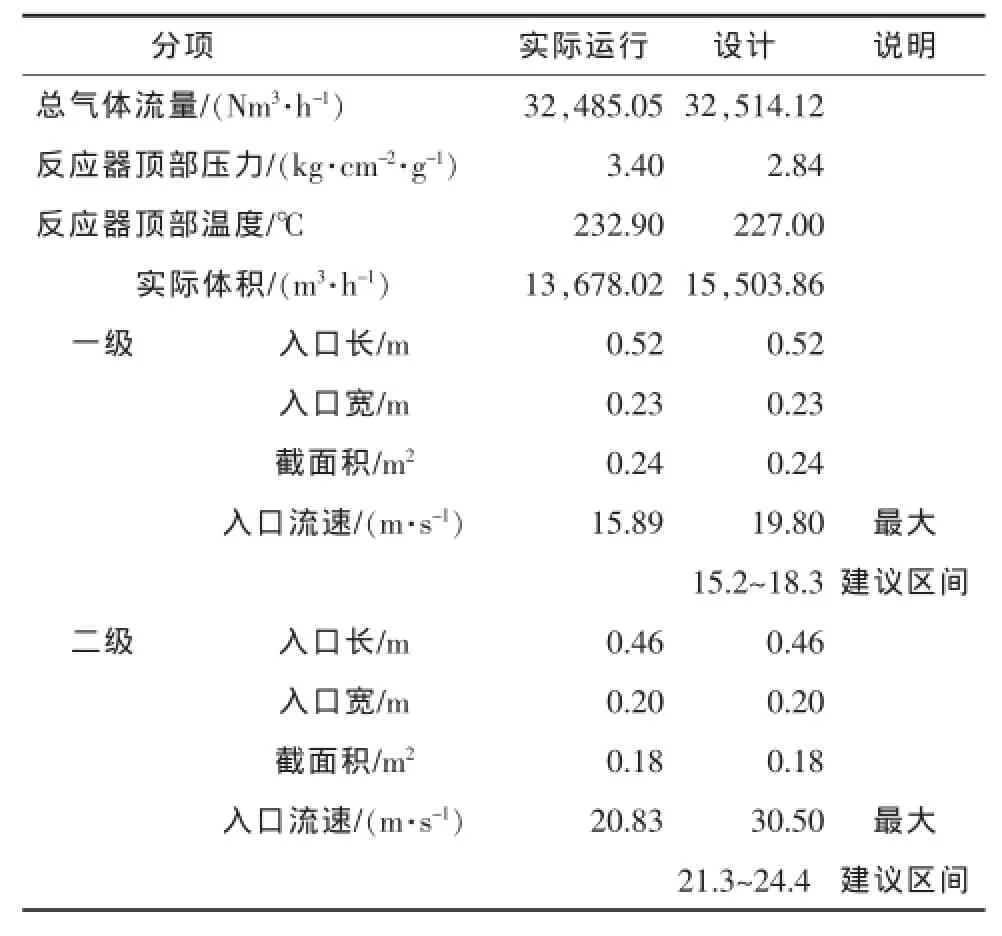

该公司使用的催化剂来自于BASF,共有2种型号,一种是Oxy8,另外一种是Oxy8C。前一种的耐磨性能差,且其中的细颗粒较多,但是由于细颗粒多,总的表面积大,所以活性较好,主要用于装置开车时。后一种的耐磨性能好且细颗粒较少,主要用于运行后期的补加。最初时使用的是Oxy8,催化剂损耗过多后,改为补加Oxy8C,但是催化剂的损耗情况没有丝毫好转。各种催化剂的规格对比,见表1。

由于BASF催化剂与其他厂家催化剂的粒度分布的区间不同,所以无法进行精确对比,从表中可以看出,Oxy8C<44 μm的占23%~45%,而其他厂家<40 μm的颗粒占<35%,耐磨性Oxy8C为7%,其他厂家为8%,原有细颗粒Oxy8C为6%,其他厂家为10%。各参数相差不大,由此可以排除催化剂本身细颗粒多的原因。

表1 催化剂规格对比

4.1.2催化剂磨损

反应器中与催化剂有接触的地方主要是喷嘴、冷却盘管等。

首先对乙烯/RG及氯化氢/氧气分布管处的流速进行计算。由于分布管内都是气体,首先经过小孔,然后通过分布管喷出进行混合,计算流速时要考虑小孔处的流速。取一组比较有代表性的数据:

氯化氢:17 700 Nm3/h,氧气:4 950 Nm3/h;乙烯:9 420 Nm3/h,循环气:15 000 Nm3/h;反应器压力:3.1(kg/cm2·g),温度:239.3℃;

氧气/氯化氢处小孔尺寸:Ø 9.1 mm,三级管内径:0.029 5 mm,乙烯/循环气处小孔:Ø 12.4 mm,分布管内径:0.042 82 mm。

通过计算,可以得到以下几个数据:乙烯/RG喷嘴处小孔流速:95.4 m/s;乙烯/RG喷嘴流速:8.0 m/s;

氯化氢/氧气喷嘴处小孔流速:164.3 m/s;

氯化氢/氧气喷嘴流速:15.63 m/s。

从以上数据可以看出,三级分布管处的流速远远小于小孔处的流速,而小孔处流速虽高,但不与催化剂直接接触,喷嘴出口处气体与催化剂直接接触,但是流速并不算太高,这种流速不足以造成催化剂的磨损。按照专利商的要求,乙烯/RG喷嘴处的流速只要>6 m/s即可,如果流速过低,会造成氯化氢/氧气夹带着催化剂冲蚀杯口位置,造成杯口损坏,同时也会造成催化剂磨损,但是计算结果并不超标。

从结果还可以看出,氯化氢/氧气小孔处的气体流速特别高,如果此分布器二级管有局部穿孔,则穿孔处的气体流速也会非常高,164.3 m/s的气体吹向催化剂,也有可能会导致催化剂的磨损。

该公司咨询了西方化学专利商,他们曾多次遇到过氯化氢/氧气分布器穿孔,最终导致催化剂磨损从而夹带过多的情况。

在反应器氯化氢/氧气进料分布器处,一周共有6个温度点,对几个温度点的趋势进行对比,发现从2009年7月开始,有几个点的相对温度发生了偏移,波动也逐渐增加,分析是由于分布器发生了局部泄露,导致反应气体分配不均匀,发生了偏流从而影响了此处的温度分布。

经过计算,冷却盘管处的气体流速(按照所有气体未参加反应计算)是0.51 m/s,相比于喷嘴处的164.3 m/s流速可以忽略。

经过以上分析,氧气/氯化氢分布器发生局部穿孔导致催化剂磨损的可能性较大。

4.2旋风分离器故障

当含催化剂颗粒的气体沿轴向进入旋风分离器后,气流受导向叶片的导流作用而产生强烈旋转,气流沿筒体呈螺旋形向下进入旋风筒体,密度大的尘粒在离心力作用下被甩向器壁,并在重力作用下沿筒壁下落流出旋风管排尘口至设备底部,旋转的气流在筒体内收缩向中心流动,向上形成二次涡流经导气管流至净化气室,再经设备顶部出口流出。

影响旋风分离器分离效果的因素主要有2个,一个实际运行条件偏离设计条件,再就是旋风分离器本身存在故障。

4.2.1实际条件偏离设计

影响旋风分离器分离效率的设计条件有入口气体流速、气体中所含粒子的浓度以及旋风分离器筒体的直径等。反应器中共有2组两级旋风分离器,其中第一级尺寸较大,料腿伸至冷却盘管以下,主要是为了分离较大尺寸的粒子。由于第一级料腿较粗,颗粒较大,一般不会发生堵塞;二级旋风分离器尺寸较小,主要是为了分离尺寸较小的粒子,其底部有滴流阀,以防止催化剂的反串。

为了搞清楚分离器的运行状况,对设计条件和实际的运行条件进行了对比,对比情况见表2。

从表2中可以看出,气体旋风分离器入口流速在其要求的区间之内,旋风分离器的运行条件没有问题。

4.2.2旋风分离器本身故障

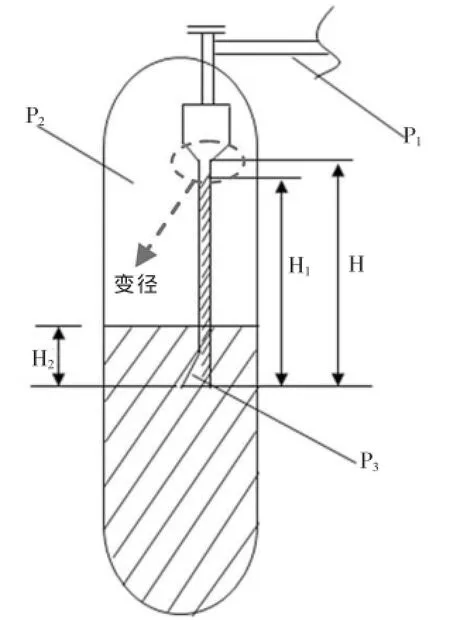

二级旋风分离器中催化剂的夹带情况,内部结构示意图见图5。

表2 他离器设计与运行对比

图5 二级旋风分离器内部结构示意图

通过对二级旋风分离器入口处进行压力衡算,可以得到:

P2+P3+ρ2gH2=P1+ρ1gH1

H1=(P2+P3-P1+ρ2gH2)/ρ1g

=(△P+ρ2gH2)/ρ1g

从以上公式可以看出,H1与催化剂床层的密度、料腿中的催化剂密度反应器中催化剂密度,滴流阀的打开压力以及旋风分离器的压降 (反应器中的压力与旋风分离器出口压力的差)等因素有关。如果H1>H,则每次滴流阀打开时,料腿中的催化剂会堆积到灰斗以上,时间长了就会导致灰斗堵塞,且灰斗以上的催化剂很容易随着气体带入后系统。为了使H1最小化,应该保持旋风分离器的压差小,催化剂床层密度小,滴流阀的打开压力小。经过对DCS数据进行整理计算,H1为6.3m,低于料腿高度7.86m,所以,不会存在料腿处催化剂料位过高堵塞灰斗等状况。

还有一种情况,如果旋风分离器的灰斗或是料腿处出现泄漏的情况,则夹带着催化剂的反应气体从漏点处短路流出,导致旋风分离器失效。此种情况下,催化剂的损失量也会大幅增加。

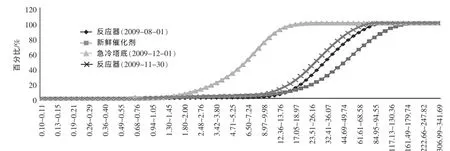

4.3催化剂粒度分布

对新鲜催化剂,反应器中催化剂以及急冷塔底的催化剂进行粒度分布分析,分析结果见图6。

图6中,从右向左,最右侧图线是新鲜催化剂的含量,其整体颗粒尺寸最大;向左分别为8月1日和11月30日的反应器中催化剂粒度分布。对比可以看出,11月30日的粒子尺寸比8月1日整体偏小,说明随着时间延长,催化剂颗粒逐渐变细;最左侧图线是急冷塔底的催化剂粒度分布,95%以上的粒子直径都在20 μm以下,说明反应器中没有特别大粒子带出,旋风分离器工作基本正常。

图6 催化剂粒度分布图

经过以上的分析,可以初步判定催化剂跑损过多的原因有2个,一个是氯化氢/氧气分布器局部穿孔,从而造成局部气速过高,与催化剂接触过程中使催化剂发生磨损,从而造成催化剂细颗粒过多,经过旋风分离器分离后进入后系统;另外一个是随着细颗粒增多,二级旋风分离器的负荷过高,超过了其最高负荷,多余的催化剂无法分离而进入到后系统。

5 实际结果

从2009年7月开始发生催化剂跑损,到2009年11月底,共补加了催化剂33t。由于进入2012年12月后,催化剂损失量急剧上升,所以在12月2日将氧氯化反应器停车检修。

5.1分布器检查

检修时把氯化氢/氧气分布器拆出检查,发现有一对法兰出现了穿孔,还有部分三级管发生了冲蚀,对于法兰穿孔的原因,分析是由于在分布器安装时,法兰存在错口的现象,强制安装法兰后,此处的气密性不是很好,造成检修开车后,法兰泄露。氯化氢/氧气混合气体从漏点处高速喷出,磨损催化剂的同时,对穿孔处继续冲刷,最终导致漏点越漏越大,法兰周边的分布管也受到了影响,催化剂的夹带量也越来越大。

5.2旋风分离器检查

对二级旋风分离器也进行了检查,发现二级旋风分离器料腿变径处基本堵死,这也是造成催化剂跑损严重的原因之一。

6 处理方案

6.1分布器

对穿孔的法兰进行了更换,在更换时,注意不要发生错口的现象,并对减薄的三级管进行了维修。由于分布器处无法做气密,所以在分布器安装时,对每对法兰的间隙进行了测量,以防止垫片安装时发生偏离。

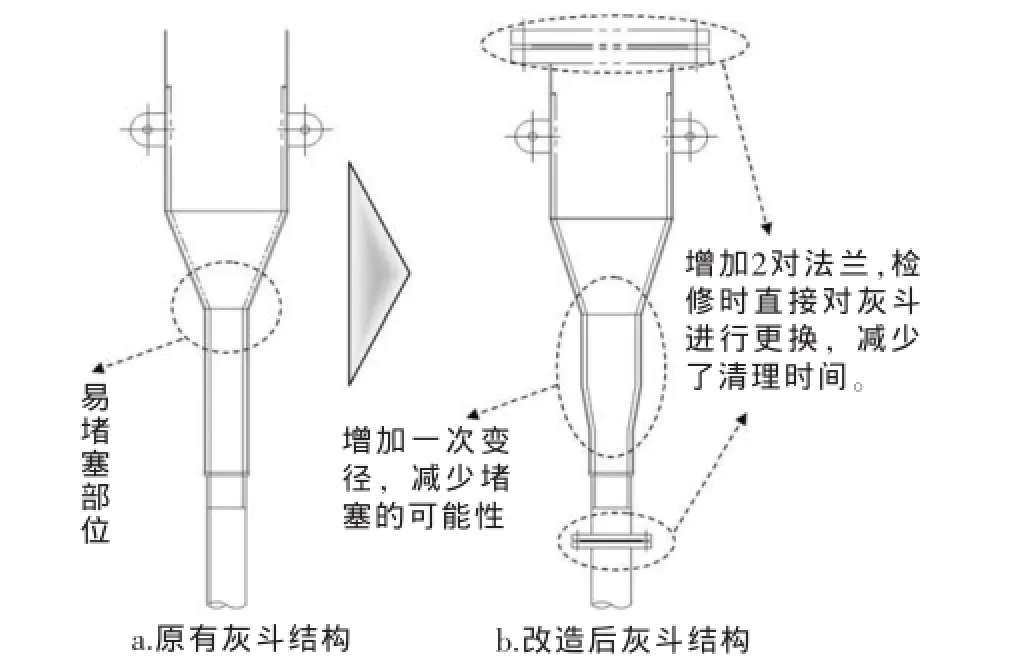

6.2旋风分离器

为了防止以后料腿变径处发生堵塞,对旋风分离器进行了重新设计,在灰斗处又增加了一个变径,并在灰斗处增加了2对法兰,见图7。减缓变径可以防止由于变径过急而导致的催化剂的附着;增加法兰,方便在检修时对其进行更换。旋风分离灰斗部分共购买2套,1用1备,以后检修时只需要把旧的拆下,新的安装上,拆下的灰斗部分可在检修后清理备用,以减少检修时间。改造后的旋风分离器在2010年检修时进行了安装,在以后检修时,把改造后的旋风分离器拆出检查,发现堵塞情况大有改善。

图7 改造前后灰斗结构比较图

7 效果

检修于12月4日结束。再次开车后,刚开始时,由于原有催化剂中细颗粒较多,所以催化剂跑损依旧较高,急冷塔底含铜最高时达到100×10-6以上,见图8。但随着细颗粒的逐渐带出,含铜逐渐降低至20×10-6,稳定了一个多月,在2010年2月底时,塔底含铜降至10×10-6以下,并长时间稳定。并且在12月负荷提满后,催化剂跑损仍然保持稳定。

Discussion of catalyst entrainment problems of oxygen chloride reactor

SUN Lan-tao

(Tianjin LG Bohai Chemical Co.,Ltd.,Tianjin 300452,China)

In this paper,starting from the structure of the reactor,find out the fundamental cause of catalyst carry over and solve it.At last,the problem has been solved,and factory back to the normal track.

oxygen chloride reactor;catalyst carry over;cyclone block.

图8 急冷塔底含铜量变化图

TQ052.5

B

1009-1785(2015)10-0012-06

2015-06-03