电石风化对电石耗影响因素分析

赵峰

(内蒙古联丰稀土化工研究院有限公司,内蒙古 乌海 016034)

电石风化对电石耗影响因素分析

赵峰

(内蒙古联丰稀土化工研究院有限公司,内蒙古 乌海 016034)

针对PVC生产过程中电石风化对电石耗因素进行了分析,并根据实际情况制定了相应的措施,从而促进生产企业更好地加强生产过程中电石库的管理。

电石;风化;发气量

由于空气中水蒸气的存在,从而导致实际生产中电石风化现象的发生,通常将其看作一种客观现象而没有引起足够的重视,而且从可查询的文献看,相关的研究及报道相当有限。在通常的PVC消耗核查和计算中,重点也是以电石发气量为基础进行分析[1]。事实上,电石风化本身对PVC生产中的电石耗所占的比例是不容忽视的,如果管理不当,其对电石耗的影响比重甚至更大。

电石风化可分为物理风化和化学风化2种情况。物理风化是电石由于膨胀和收缩不均匀而造成的破裂现象。化学风化则是电石与空气中的水蒸气发生反应而潮解及层裂从而使其结构破坏而造成的粉体化现象。实际生产中风化的主要方式是大块电石逐步地被球形化解体,通常也被看作是物理和化学风化联合作用的结果。依据电石风化的特征,影响电石风化速度的因素主要有:湿度、温度、风速和电石质量等。

1 影响电石风化因素

1.1湿度

根据电石风化化学反应机理可知,风化反应速度与空气湿度密切相关,据测定物理风化受空气干湿状况的影响较大,气候越干燥物理风化越快。而化学风化同样也受气候状况的影响,通常情况下,湿度越大化学风化速度越快。

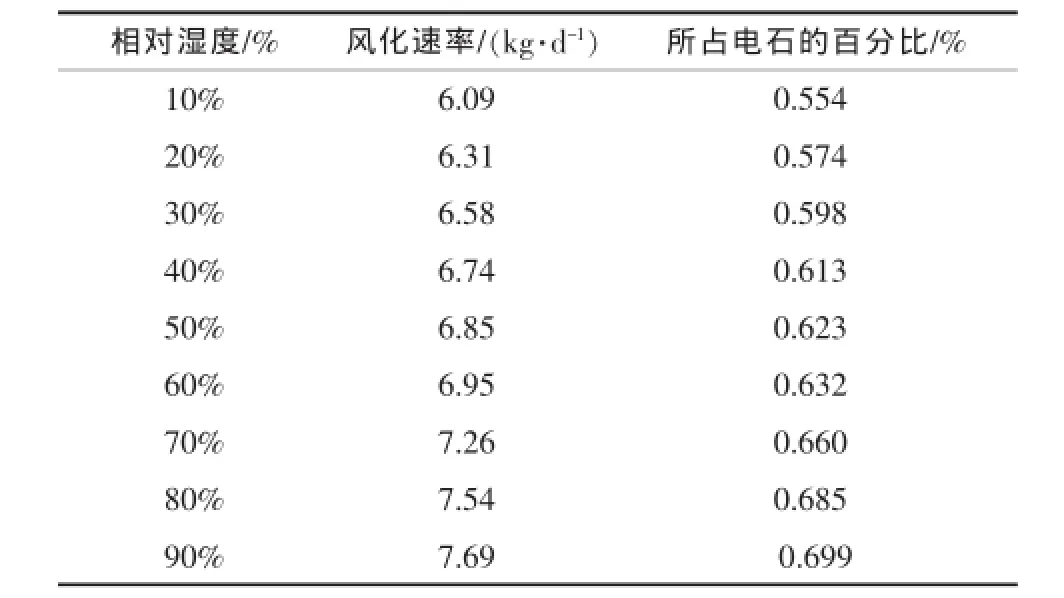

为此,特意设置了人工环境实验室系统,在其中对不同湿度下的电石块进行风化情况测定,具体结果见表1。

由表1可以看出,相同条件下,空气的湿度越大,电石的风化速度也就越快。以内蒙古乌海地区为例,该地区气候在全国属相对干燥的地区,即使如此,经统计全年平均湿度为37%左右,对给定的电石样品其日平均风化速率也达0.609%。

1.2温度

无论是化学风化还是物理风化,温度均对其有较大的影响,且气温越高风化越强烈,但由于温度与湿度共同作用对其影响比较复杂故不易明确区分。经过实验观察和测定,温度对物理风化的影响因素较大,观察每批入库的新电石砣,在库内随着温度的下降会自然裂开,这可能主要与电石中含有一定量的杂质有关,其存在容易使每种物质的受热膨胀率不同,当温度变化时其表面就出现了裂缝以至于最终解体。

温度过高的电石不但在运输过程中存在极大的危险性,同时在存放过程中进行破碎时也极不安全,一些企业曾出现过电石库爆呜现象,甚至在破碎、运输过程中出现着火事故,这都是因温度过高造成的,因此,要尽量避免高温电石入库。

1.3风速

风速对风化反应的影响较为直接,风速越大物理风化越快。通常情况下,电石是在防雨的情况下处于敞开状态,自然风可加快风化表面的电石灰脱落,从而使下层未风化的电石裸露出来,间接起到加快下层电石的风化速度,尤其是在中国西部地区风量多、周期长,特别是冬季风量较大,因而对电石风化的影响尤为明显。

因此,对电石库要在适当保持通风的情况下,根据不同的天气区别对待,特别是在冬季应采取必要的防风措施,达到既有利于安全生产,又避免因风速过大造成电石风化量增大的目的。

1.4电石质量

从外观看,高质量的电石是一种内部结构均匀而且外观呈灰色、棕黄色、黑色或褐色的块状固体,有时甚至出现发亮的结晶状色泽。实际生产中,工业产电石质量参差不齐,发气量高的达310 L/kg左右,而发气量低的则只有260 L/kg左右甚至更低,其质量的巨大差别不仅对乙炔发生,即使对电石风化也有较大的影响。经实际观察,低发气量的电石由于其中含有杂质较多,随着风化的推进其杂质会逐渐呈小蜂窝状靠重力很快脱落而加大了电石与空气接触面积,从而使其风化速度更快。

通常情况下,大多数电石的发气量在280 L/kg左右,在实际采购中最好以290 L/kg以上的电石为主,其不但在乙炔发生时反应充分而且易控制,即使在风化时也较慢,因而客观上有利于电石耗的降低。

表1 湿度与电石块的风化速度关系测定数据

2 降低电石风化的措施

因实际生产中是多种因素综合作用的结果,因此,电石的风化并不象实验测定的那么简单,以某公司的测定值为例,测定日风化量为0.609%,该企业日用电石量为一千二百吨左右,按测定值每天的风化量约为7.3 t/d,而实际上多达20 t/d,占日用量的1.67%。由于风化是电石耗的第一道关口,许多企业往往把注意力放在电石灰的回用上,其纯属事后弥补措施,而且污染大,应从首要环节采取措施尽量减少不必的风化量,最大限度降低电石风化损耗,是降低电石耗的首要工作。

2.1保证电石库的干燥通风

在实际生产中,要将电石库作为一个特殊区域来加以管理和维护,对其要严防雨水进入的同时又要保持相应的通风,其主要目的是防止电石受潮及乙炔气积聚。对有些企业因设计不合理有可能会使凉水塔或其他冷却水零星飘落其中的现象要坚决改进并消除。对风量较大的地区可在风季采取临时措施,适当防风来降低风化速度。

2.2电石堆放要留有适宜的空间

由于电石库中的入库电石与库存电石之间存在着时间差,若堆放不合适则会使暂时不用的电石可能因堆放紧密而无法散热造成不安全隐患,同时若库内电石堆放混乱或通道不畅会使装载机作业受限无法到位而不能作到先进先用,更谈不上对大块电石的粗破,这极有可能使个别批次的电石存放时间过长而风化掉。某公司就曾在春节长假期间因库房电石堆放混乱导致部分电石存放时间过长而风化严重,造成了损失。

2.3加强分析,保障电石的品质

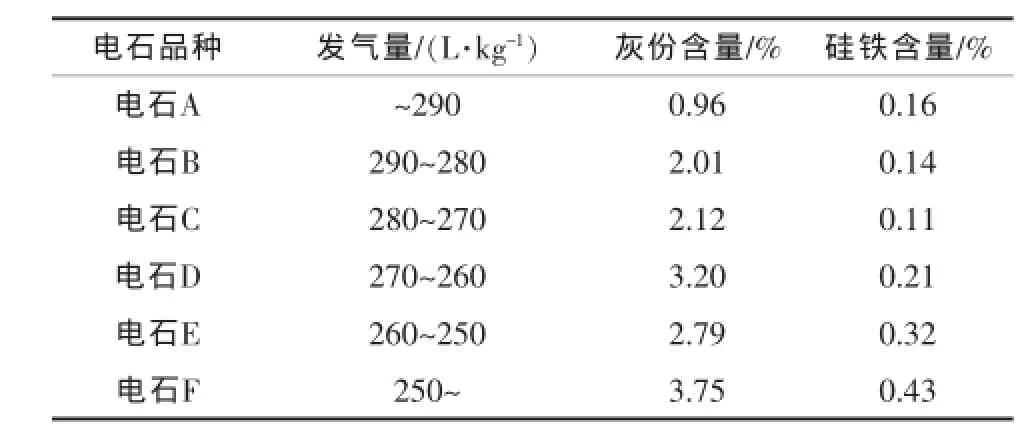

高品质的电石不仅有利于乙炔发生的控制,对电石库的管理同样有利。实际生产中不但要加强电石质量的验收,还要作好对电石库风化情况的分析。如前所述,优质电石具有有利于生产且风化速度慢等诸多优点,因此生产企业在电石采购时应提高质量标准来应对电石风化。事实上,不同品质的电石在入库时从其灰分含量就可看出其在生产或运输过程中的风化情况,表2是某企业对不同品质电石在入

库及使用后的相关数据测定。

表2 不同批次电石相关数据测定

从表中不难看出,不同发气量的电石均含有灰分和硅铁,且其含量存在一定的差异,尽管发气量高低与其杂质含量不一定成对应关系,但总的趋势还是由高到低其灰份及硅铁含量逐渐增多。

2.4根据企业情况采用包装电石

PVC生产企业由于呈现出大规模化趋势,电石用量也大,基本上均采用大块电石用货车运输的方法。在这里,应根据企业的实际情况而定,电石从出厂到到达目的地,对长途运输来说存在巨大的安全隐患,同时也会造成电石耗和电石风化。长途运输最大危险是可能受到天气异常特别是下雨或下雪都是极其危险的。另一方面对湿度较大的地区,因风化速度快,敞口货车运输会因各种因素叠加而造成更多的电石耗。权衡各个因素,采用包装电石从表面看可能成本高些,但相对还是比较经济的。当然,具体情况还需生产企业从成本角度通过权衡比较来决定。

3 电石风化损耗核算

电石风化看似一个不起眼的现象,但其对企业的节能降耗影响重大,以企业平常不合理的电石多存放1天为例,按30万t/a的规模,电石耗取1.4 t/t计算。则每年可风化掉的电石量为:

300 000×1.4×0.609%=2 558(t/a)。

以电石的单价3 000元/t计,则年消耗掉的电石成本为2 558×3 000÷10 000=767.4(万元)。

这还是以实验测定后的数据推算,显然实际值要大许多。因此,在电石库的日常管理中应加大力度,把好电石耗的源头这一关,这将为整个工序的管理打下良好的基础。

从经济核算角度看,库存电石的损耗总量是较大的。在实际管理中,应尽可能地减少库存,根据生产的需要制定电石库的库存量,经验证明,实际应以库存1天的电石用量较为合理,运输不便的企业应以满足生产需要的供货周期为依据,从而使风化造成的影响降到最小。

4 结语

不论规模大小,生产企业的节能降耗工作应体现在每一个环节上,尤其是对大型企业,由于基数较大,控制好细小的环节其经济效益也十分可观,特别是在一些不需要额外投入的环节,由于缺乏认识,因而重视程度也就不够,从而造成漏洞。技术人员有责任对生产过程的每个环节认真分析,查找问题并采取有效措施去加以改进,才能有效推进企业技术管理工作迈上新台阶。

[1]杨永宽.电石质量对PVC生产成本的影响.中国氯碱,2012(3):17-18.

Analysis of influence factors on the consumption of calcium carbide weathering of calcium carbide

ZHAO Feng

(Inner Mongolia Lianfeng Rare Earth Research Institute of Chemical Industry Co.,Ltd.,Wuhai 016034,China)

According to PVC caused by calcium carbide production process of weathering of calcium carbide consumption factors are analyzed,and corresponding measures according to the actual situation,so as to promote the production enterprises to strengthen carbide warehouse management in the process of production. Key words:calcium carbide;weathering;gas evolution

TQ042

B

1009-1785(2015)10-0043-03

2014-06-04

赵峰(1965—),男,高级工程师,毕业于武汉工程大学有机化工专业,长期从事聚氯乙烯生产技术管理工作,在国内公开核心专业刊物上发表论文20余篇,曾供职于西安西化氯碱化工有限责任公司,现任内蒙古联丰稀土化工研究院有限公司总经理。