合成氨催化剂性能影响因素研究

李文鹏,张国发

(1.中国石油天然气股份有限公司大庆化工研究中心,黑龙江 大庆 163714;2.中国石油天然气股份有限公司大庆石化分公司,黑龙江 大庆 163714)

合成氨铁基催化剂[1]是Harber等在20世纪初开发出来的,它具有制造工艺简单、产品机械强度大、抗毒性及热稳定性好、价格低等特点,制备时通常采用熔融法,主要的原料为磁铁矿和铁,另外添加不同类的助剂化合物,再用电阻炉将其熔炼,然后冷却、破碎筛分,最终形成不同颗粒大小的铁催化剂[2]。此后,合成氨工业得到了突飞猛进的发展,随着对氨合成机理、助剂的作用、催化剂的颗粒形状和大小、还原过程等各方面认识的不断加深,氨合成铁催化剂的研究取得了很大的进步。国内外现在工业上使用的合成氨催化剂基本都是熔融铁系催化剂,氨合成是高温、高压反应,降低反应温度、提高合成氨催化剂的低温活性是合成氨催化剂的研发热点,通过改变助催化剂的种类与数量等来提高铁催化剂的低温活性。投入工业化应用的催化剂按主体成分可分为四氧化三铁和氧化亚铁基两类,所采用的助剂有氧化铝、氧化钾、氧化钙、氧化镁、氧化钴、氧化钒、稀土等。

本文以钼、钨和稀土等为助剂利用熔融法制备出PAF-01型低温高活性合成氨催化剂,考察了助剂及反应条件对催化剂性能的影响,并对该催化剂进行了表征、活性稳定性评价等工作。

1 实验部分

1.1 催化剂制备

准确称量精制的磁铁矿与三氧化钼、硝酸镁、氧化钨、硝酸钾、碳酸钙、氧化铝、混合稀土等助剂原料,按比例充分混合,置于有水夹套的钢制电阻炉中,加热直到原料完全成为熔浆。控制熔浆在熔融温度下持续一定时间,保证助剂原料有尽可能高的分散度,同时通过熔炼的时间及电量来控制催化剂成品需要的铁比。待充分熔融后将高温熔浆迅速倒入带水夹套的冷却槽内快速冷却,冷却至室温后形成黑色坚硬固体,经破碎机粉碎即成样品。

1.2 催化剂评价

催化剂的活性评价在NH3-SMAT 9000高压反应装置中进行,合成氨催化剂的活性评价方法按照HG/3545-2006 进行。 氢氮混合气(V(H2)∶V(N2)=3∶1)由氨裂解制得,并经5A分子筛、钯分子筛催化剂和13分子筛净化。净化后气体经压缩机升压至高压缓冲罐,再用调节阀使压力稳定在给定值,用针形阀控制通过催化剂层的气体流量。催化剂按设定的程序还原后,将温度、压力、流量准确调整到实验的设定值,用硫酸中和吸收法测定反应器出口氨的体积分数,以评价催化剂的氨合成活性。

1.3 催化剂表征

使用美国Quantachrome公司的NovaWin2气体吸附仪测定样品的比表面积、孔径分布,准确称取一定量样品,经250℃真空脱气处理4h,在液氮温度下进行N2吸附-脱附试验,样品的比表面采用BET方程计算求得,孔径分布曲线由BJH法求出。

2 实验结果及讨论

2.1 助剂对催化剂活性的影响

在 15.0MPa、430℃、10000h-1的工艺条件下,考察不同助剂及其含量对催化剂活性的影响。

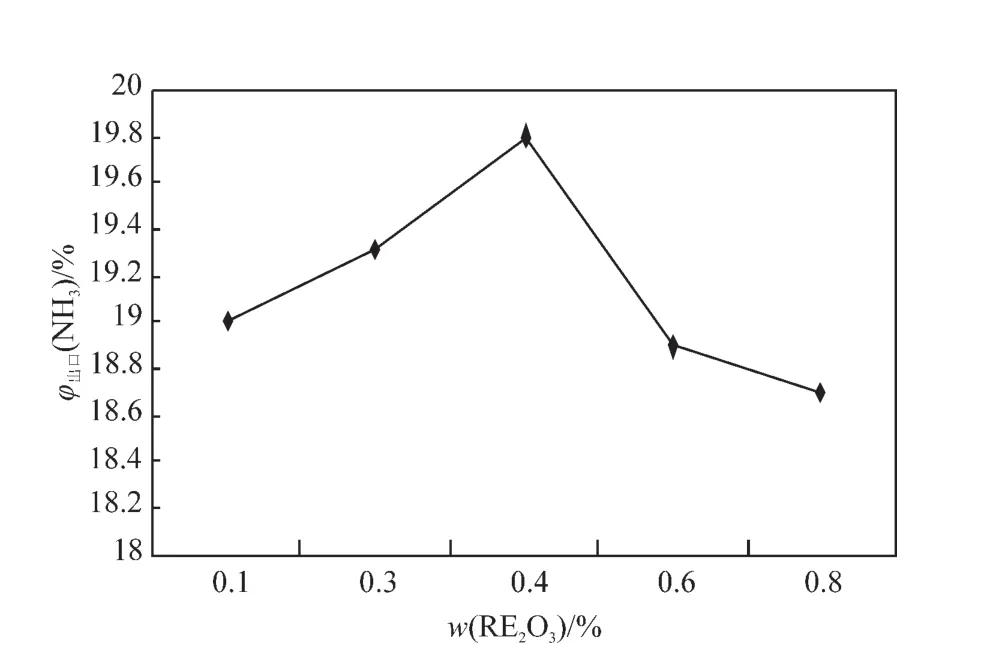

在铁比 (n(Fe2+)∶n(Fe3+)) 为 0.44、w(MoO3)为0.3%、w(WO3)为0.15%下,稀土含量变化对催化剂活性的影响结果见图1。由图1可以看出w(RE2O3)为0.4%时,催化剂的活性最高,因此确定其为催化剂最佳稀土含量。添加稀土促进了活性中心对氮气的活化吸附,提高了催化剂的活性。

图1 稀土含量对催化剂活性的影响

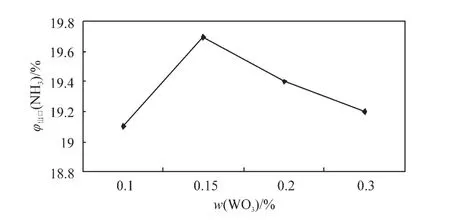

在铁比为 0.44、w(RE2O3) 为 0.4%、w(MoO3)为0.3%下,WO3添加量变化对催化剂的活性影响结果见图2。由图2中可以看出w(WO3)为0.15%时,催化剂的活性最高。WO3为结构助剂,适量加入的目的是提高催化剂的结构稳定性,但当w(WO3)大于0.15%后,制备的催化剂结构致密,还原温度升高,使催化剂活性下降。

图2 WO3含量对催化剂活性的影响

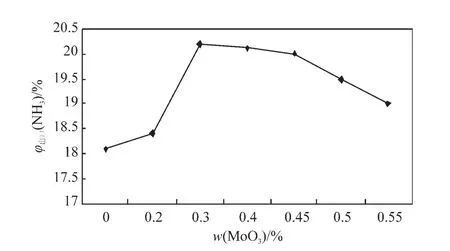

在铁比为 0.44、w(RE2O3) 为 0.4%、w(WO3)为0.15%下,MoO3添加量变化对催化剂的活性影响结果见图3。由图3可见在其它组分确定的情况下,w(MoO3)为0.3%时,催化剂活性最好。

图3 MoO3含量对催化剂活性的影响

2.2 熔融温度对催化剂结构和活性的影响

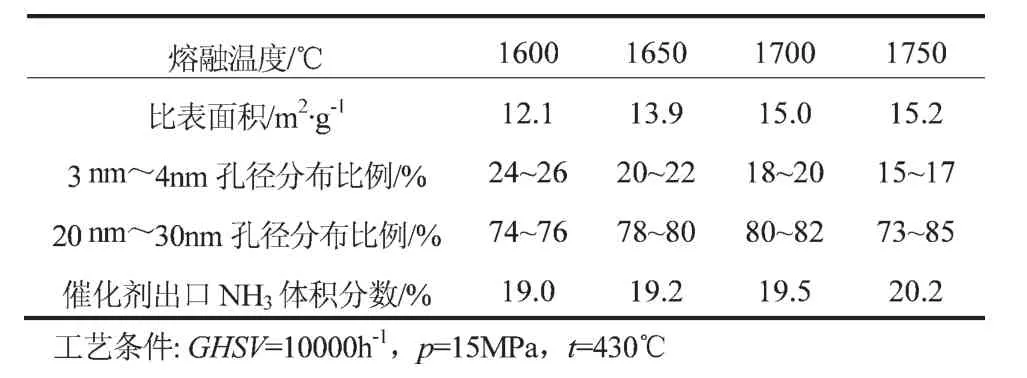

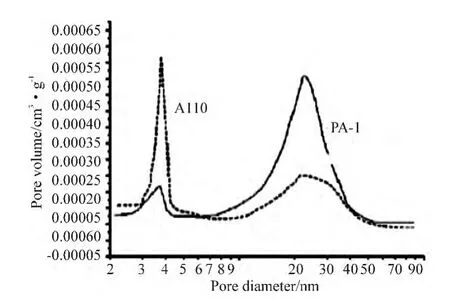

通过控制催化剂制备过程中的熔融温度可以控制催化剂比表面积。熔融温度对催化剂比表面积、孔径分布及活性的影响见表1,从表中可以看出熔融温度越高,催化剂比表面积越大,20nm~30nm的大孔分布越大,催化剂的活性越高。原因是熔融温度越高,催化剂在熔融状态下粘度越低,在冷却过程中流动性越好,冷却收缩过程中形成的收缩大,微孔多,使催化剂比表面积越大,从而提供的表面活性中心越多,活性就越高。从图4中可以看出,与传统合成氨A110型催化剂相比,两种催化剂都具有双孔结构,合理的孔径分布在3nm~4nm和20nm~30 nm,但是PAF-01催化剂20 nm~30nm孔径分布的比例大于A110型催化剂,大孔分布多有利于气体在催化剂表面的扩散,因此催化剂的活性也较高。

表1 熔融温度对催化剂结构和活性的影响

图4 催化剂孔径分布图

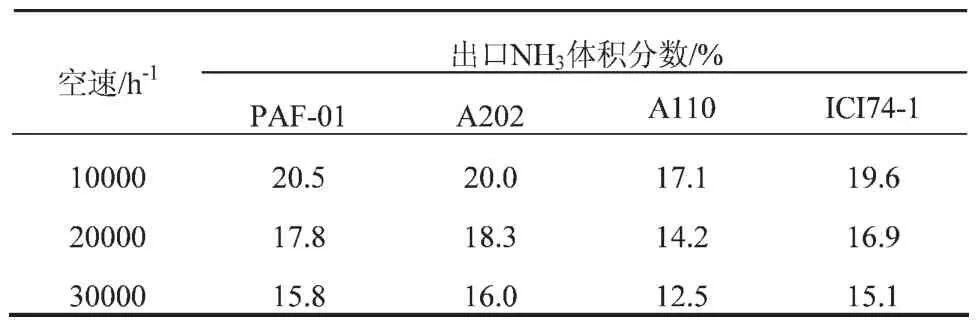

2.3 空速对催化剂活性的影响

在15MPa、425℃的条件下,考察了催化剂的出口氨体积分数随空速的变化,结果见表2。由于空速反映了反应物气体与催化剂的有效接触时间,因此空速越高,反应器出口的氨体积分数越低。由表2可见,PAF-01催化剂的出口氨体积分数随空速的增大基本成线性下降。在工业合成氨生产中,催化剂应尽可能在低空速下运转,建议多装填催化剂,降低使用空速,提高合成效率,氨合成出口转化率的提高同样能达到降低合成压力的目的。与其它催化剂比较,在相同空速条件下,PAF-01催化剂的活性高于A110、ICI74-1型号的催化剂。PAF-0催化剂的操作空速可以控制在10000h-1~30000h-1。

表2 空速对催化剂活性的影响

3 结论

(1)助剂在整个考察范围内提高了合成氨催化剂的催化活性,尤其是低温时效果明显;

(2)加入WO3可以增加催化剂的强度和稳定性,但是却提高了催化剂的还原温度,因此WO3的加入量要选择合适的量;

(3)催化剂活性的高低不仅与活性组分的类别有关,而且与活性组分的负载量有关,但不是负载量越大越好;

(4)结合活性考察结果,BJH法平均孔径计算结果表明:PAF-01催化剂的孔径愈大,催化活性愈高。

[1]中国腐蚀与防护协会.石墨[M].北京:化学工业出版社,1991.

[2]TSG R0001—2004,非金属压力容器安全技术监察规程[S].