硅铝比对ZSM-5分子筛催化甲醇制烯烃性能的影响

潘红艳 ,田 敏 ,赵 敏 ,刘秀娟 ,花开慧 ,林 倩

(1.贵州大学化学与化工学院,贵州 贵阳 550025;2.贵州省产品质量监督检验院,贵州 贵阳 550002;3.贵州省绿色化工与清洁能源技术重点实验室,贵州 贵阳 550025)

以乙烯、丙烯为代表的低碳烯烃是重要的基础化工原料,长期以来供不应求,传统生产主要来源于石油裂解。随着国际原油资源的日益紧缺,加之我国富煤、缺油、少气的能源现状,促使我国积极探索“煤代油”能源战略。煤制甲醇,甲醇制低碳烯烃(MTO)技术正迎合这一发展趋势,煤制甲醇工艺成熟[1],甲醇制低碳烯烃是这一路线实现的关键,催化剂是该工艺过程的技术核心。

ZSM-5分子筛,是MTO工艺常用的催化剂之一。由SiO4和AlO4四面体以一定比例交错排列而成,具有独特的三维直型孔道(0.52nm×0.58nm)和Zigzag型孔道(0.54nm×0.56nm),使其运用于 MTO反应时表现出较好的择形效应[2];丰富的表面酸位,为MTO反应提供较好的活性位,表现出较高的催化活性。n(SiO2)/n(Al2O3)(简称硅铝比)是影响分子筛骨架组成、表面酸性及孔道结构的关键因素。硅铝比不同,用于MTO反应时的催化活性、择形效应及抗积炭能力不同[3]。

本文以不同硅铝比ZSM-5分子筛为催化剂,测定各催化剂催化合成低碳烯烃的选择性及稳定性,探讨催化剂表面酸性和孔结构对其稳定性、产物选择性及生成规律的影响,为后续催化剂的表面改性及孔道修饰提供理论参考。

1 实验部分

1.1 原料和催化剂

甲醇,分析纯;ZSM-5(n)分子筛,市购,条状(1.5mm×10.0mm), 硅铝比 n 为 25、38、50、80、100、360,于烘箱中120℃热处理24h,冷却、粉碎、筛分至20目~40目。

1.2 催化剂表征

XRD分析:采用日本Rigaku公司生产的D/Max-2200型X射线衍射仪,Cu Kα辐射石墨单色器滤波,管电压40kV,管电流30mA,扫描范围5°~70°。

N2吸附-脱附等温线:N2为吸附气,在77K下,采用Micromeritics ASAP2020比表面积及孔隙分析仪,利用静态体积法原理,测定N2在催化剂上的吸附-脱附曲线;利用BET方程计算样品的比表面积(SBET),总孔容(Vtotal)由 p/p0=0.995 时的氮气吸附量计算,平均孔径由公式“dp=4V/S”计算,S为比表面积。

NH3-TPD:实验前,首先将催化剂装入反应管床层内,高纯N2为载气,从室温以10℃/min速率升温床层温度至550℃,于该温度下吹扫床层60min后,降温至 40℃;然后将 N2切换为 φ(NH3)为 10% 的NH3/He混合气,流率为20mL/min,在该温度下催化剂吸附NH3至饱和,再将气流切换为He继续吹扫至基线稳定;最后进行热脱附实验,升温速率为10℃/min,随床层温度升高,NH3从催化剂上逐渐脱附,脱附的 NH3由Micromeritics AutoChem 2920的热导池检测器(TCD)进行连续检测。

1.3 催化性能评价

催化剂性能评价装置见文献 [4]。甲醇水溶液(n(水)/n(醇)=2)经蠕动泵调控流速后以液体空速(LHSV)=2.2h-1进入汽化室(汽化温度250℃),气化后的原料气在流速为20mL/min的N2携带下进入反应器反应(反应温度430℃,常压,反应床层催化剂装填量1.2g)。反应后的反应气经冷凝、醇水分离和干燥后,进入GC9560气相色谱仪(FID检测器)在线分析,色谱柱为PLOT-Al2O3毛细管柱,采用外标法定量。

2 结果与讨论

2.1 催化剂表征

2.1.1 晶相分析

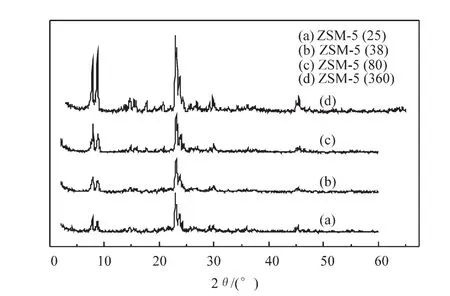

图1 不同硅铝比ZSM-5分子筛的XRD谱图

图1是4种不同硅铝比ZSM-5分子筛的XRD谱图。 由图可见,4 种分子筛在 2θ为 8°、8.8°、23.5°、29.8°、45.1°处均有明显的MFI结构特征衍射峰。对比各催化剂的衍射峰强度发现,硅铝比为25、50、80的ZSM-5分子筛催化剂上的各晶型衍射峰强度相对较弱,说明这类低硅铝比的ZSM-5分子筛催化剂的结晶度较差。硅铝比为360的ZSM-5分子筛上的各特征衍射峰强度明显较强,说明高硅铝比的ZSM-5分子筛催化剂的结晶度较好或催化剂的热稳定性较好。且不同硅铝比的ZSM-5分子筛催化剂上的各特征衍射峰强度随硅铝比的增加逐渐增强,表明样品的结晶度随硅铝比的增加逐渐增大。

2.1.2 比表面积和孔结构分析

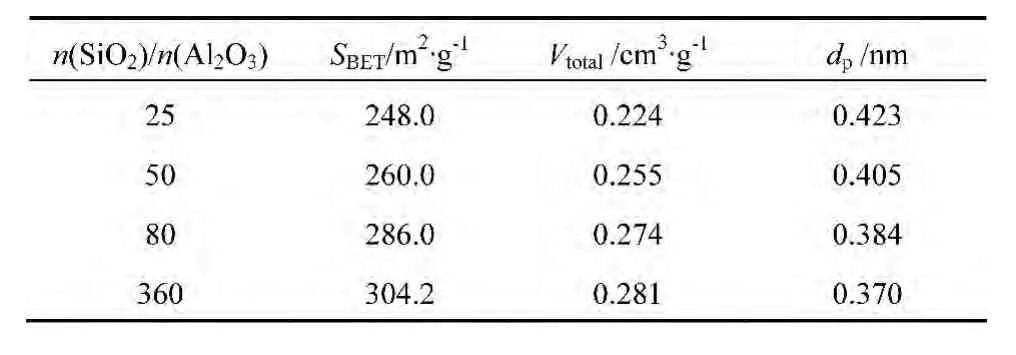

表1 不同硅铝比ZSM-5分子筛的孔结构参数

表1是4种不同硅铝比的ZSM-5分子筛催化剂的孔结构参数。由表可见,随硅铝比的增加,分子筛的BET比表面积、总孔孔容逐渐增大,平均孔径逐渐减小。这是由于随硅铝比增加,分子筛骨架中的铝原子逐渐被硅原子取代,因Si-O键(0.164nm)较Al-O键(0.175nm)短,使得分子筛晶胞收缩[4],孔道变窄,孔径减小。

2.1.3 表面酸性分析

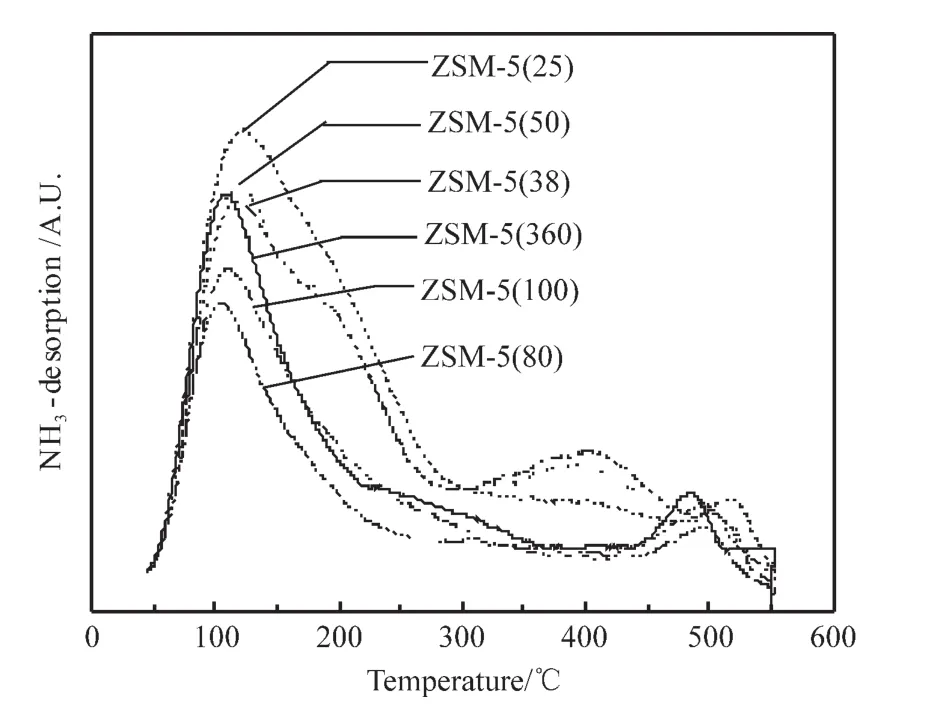

图2 不同硅铝比ZSM-5分子筛的NH3-TPD谱图

图2是6种不同硅铝比ZSM-5分子筛催化剂的NH3-TPD谱图。图中,小于300℃的脱附峰代表分子筛的弱酸位,300℃~450℃的脱附峰代表分子筛的中强酸位,450℃~550℃的脱附峰代表分子筛的强酸位[5-6]。由图可见,硅铝比为25、38和50的ZSM-5分子筛催化剂表面有强酸、中强酸和弱酸三个脱附峰;硅铝比为80、100和360的ZSM-5分子筛催化剂表面只有强酸和弱酸两个脱附峰,中强酸位消失,不同硅铝比ZSM-5分子筛催化剂中各酸位所对应的峰温和酸量数据列于表2所示。

对比各脱附峰所对应的温度(Tp),可见,随硅铝比增加,各分子筛强酸位和弱酸位的Tp逐渐向低温区移动,说明随硅铝比增加,ZSM-5分子筛催化剂强酸位和弱酸位的酸强度逐渐减弱,尤其是强酸位对应的温度向低温偏移更为明显,这说明强酸位的酸强度受硅铝比的影响较大。

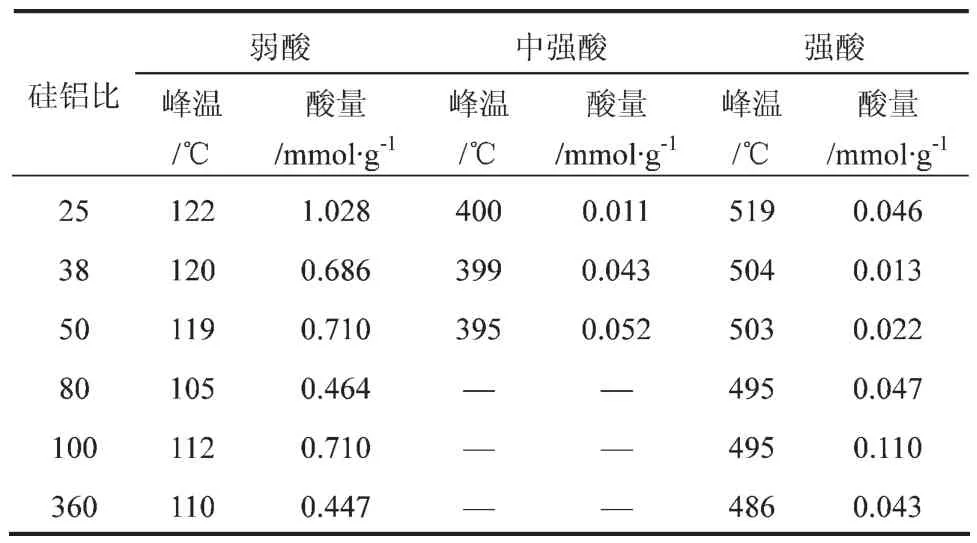

表2 不同硅铝比ZSM-5分子筛的酸量

2.2 MTO催化性能评价

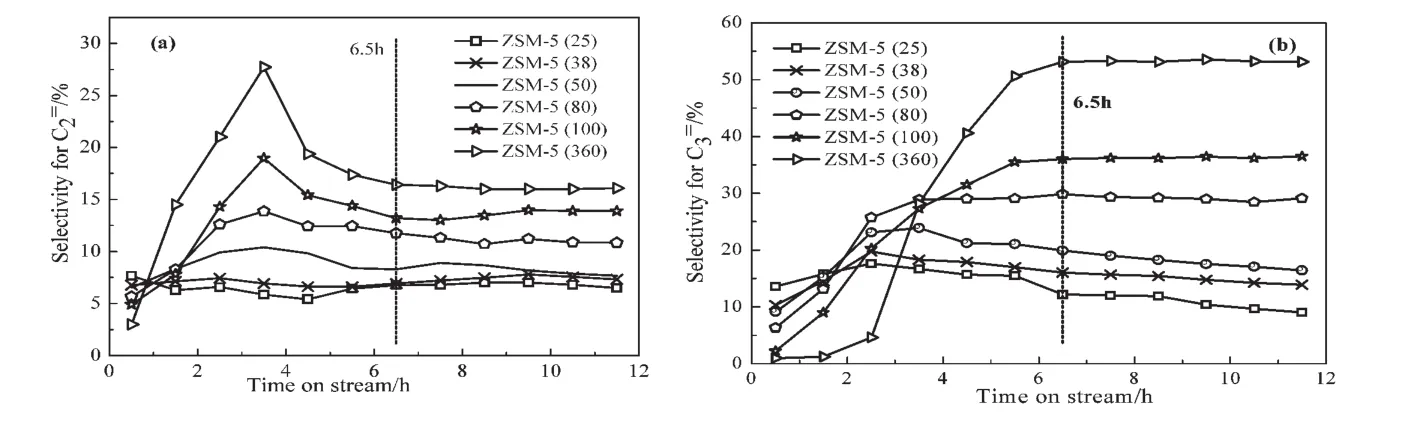

图3是6种不同硅铝比ZSM-5分子筛作用下,甲醇制乙烯、丙烯的选择性随反应时间变化的实验结果。图3(a)显示,当硅铝比较低,从25增加到50时,各催化剂乙烯选择性随反应时间的增加变化不大,维持在7%~8%左右;当硅铝比较高,从80增加到360时,各催化剂乙烯选择性随反应时间的增加先增大,至3.5h后逐渐减小,并在6.5h后趋于稳定。图3(b)显示,当硅铝比从25增加到50时,各催化剂丙烯选择性随反应时间的增加逐渐增大,至3.5h后逐渐减小;当硅铝比从80增加到360时,各催化剂催化甲醇合成丙烯的选择性随反应时间增加逐渐增大,至6.5h后趋于稳定。反应进行6.5h之后,各产物的选择性基本稳定,故在此时间点,选取ZSM-5分子筛催化合成乙烯、丙烯及其他类烷烃、烯烃的选择性数据,列于表3。

图3 不同硅铝比ZSM-5分子筛对催化甲醇合成乙烯、丙烯选择性的影响

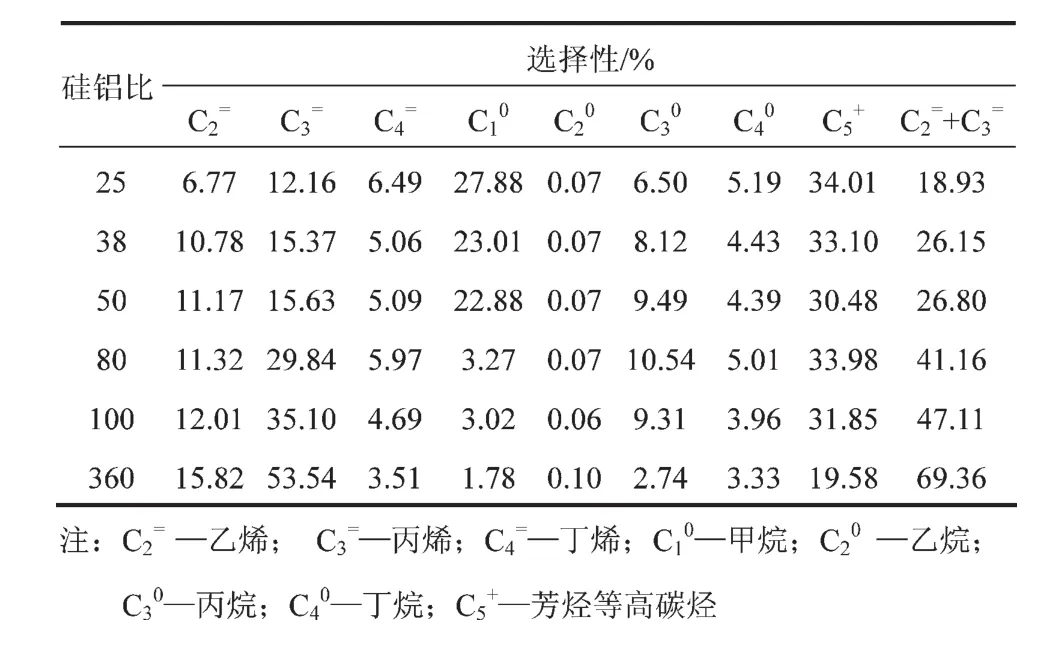

表3 不同硅铝比ZSM-5分子筛的MTO产物分布

从图3及表3可见,乙烯、丙烯的选择性随硅铝比的增加逐渐增大。其原因主要是随硅铝比增加,分子筛孔径减小,利于小分子乙烯、丙烯在分子筛催化剂孔道内的选择性合成,提高催化剂的择形效应;同时,硅铝比增加,分子筛的中强酸逐渐消失,酸强度减弱,抑制了低碳烯烃的氢转移、芳构化、积炭等反应的发生[7];这两个方面的共同作用,使得低碳烯烃的选择性随硅铝比的增加而增大。低碳烯烃选择性稳定之前的时间称为诱导期[8]。对比图3(a)、(b)的数据发现,硅铝比对ZSM-5分子筛合成乙烯/丙烯诱导期的影响较大,尤其对于合成丙烯。随硅铝比增大,MTO反应的诱导期逐渐延长,表现在当硅铝比从25增加到360时,合成丙烯的诱导期从2.5h增加至6.5h。根据烃池机理,活性甲基苯与甲醇或二甲醚反应生成低碳烯烃的同时,也发生平行反应生成以三甲基苯为主的有机结焦物,该结焦物种会吸附在催化剂表面强酸位置形成积炭[9-10]。低硅铝比(25~50)的ZSM-5分子筛表面具有强酸和中强酸,且对应的脱附温度(Tp)较高,酸强度也就较强,而比表面面积较小,致使单位面积催化剂表面强酸密度较大,因积炭反应优先发生在分子筛表面的强酸位置,因此反应能够较快达到积炭平衡,故诱导期较短。相反,高硅铝比 (80~360)的ZSM-5分子筛表面中强酸消失,强酸位的Tp较低,对应的强酸位酸强度较弱,催化剂的比表面积较大,单位面积催化剂表面强酸密度较小,致使反应达到积炭平衡所需的时间延长,故诱导期延长。

此外,从图中还可见,诱导期结束后,随反应时间的增加,低硅铝比(25~50)的ZSM-5分子筛合成乙烯/丙烯的选择性逐渐降低,高硅铝比(80~360)的ZSM-5分子筛合成乙烯/丙烯的选择性则保持不变。这是由于低硅铝比(25~50)的催化剂表面存在强酸和中强酸,酸性较强,除其表面会较快积炭外,低碳烯烃在强酸位容易发生氢转移、芳构化等二次反应,致使催化剂容易较快积炭失活[11-12],MTO催化性能降低;而高硅铝比(80~360)的催化剂表面酸性较弱,能够抑制或延缓二次反应和积炭反应的发生,催化剂稳定性较好。

3 结论

(1)随硅铝比的增加,ZSM-5分子筛的表面酸性及孔结构参数发生了改变,其表面酸强度减弱,中强酸消失,孔径减小,孔容增大,从而提高了分子筛催化剂选择性合成乙烯和丙烯的选择性。

(2)硅铝比360的分子筛具有最弱的表面强酸性,最大的比表面积和相对适宜的孔径,MTO催化性能最佳,乙烯+丙烯的选择性达69.36%。

[1]张先明,刘泽.中国发展煤制天然气项目的分析探讨[J].化学工程与技术,2013,(3):42-47.

[2]Moors S L C,Wispelaere K D,Mynsbrugge J V,et al.Molecular dynamics kinetic study on the zeolite-catalyzed benzene methylation in ZSM-5[J].ACS Catal,2013,11(3):2556-2567.

[3]Bipul S,Shashan S,Ritesh T,et al.Pt nanoparticles supported on mesoporous ZSM-5:A potential catalyst for reforming of methane with carbon dioxide[J].Indian J Chem Sect A,2012,51(9-10):1348-1353.

[4]花开慧,潘红艳,曹建新.ZSM-5分子筛用于甲醇制低碳烯烃的反应条件研究[J].天然气化工(C1化学与化工),2013,38(3):28-33.

[5]李晓峰,张弛.新颖形貌小晶粒丝光沸石的物性表征与合成优化[J].工业催化,2010,18(6):46-50.

[6]Martin A,Berndt H.Neutralization of HZSM-5 Bronsted acid sites by shaping with boehmite[J].React Kinet Catal Lett,1994,52(2):405-411.

[7]Lee K Y,Lee H K,Ihm S K.Influence of catalyst binders on the acidity and catalytic performance of HZSM-5 zeolites for methanol-to-propylene (MTP)process:Single and binary binder system[J].Top Catal,2010,53(3-4):247-253.

[8]毛东森,郭强胜,孟涛,等.水热处理对纳米HZSM-5分子筛酸性及催化甲醇制丙烯反应性能的影响 [J].物理化学学报,2010,26(2):338-344.

[9]虞贤波,刘烨,阳永荣,等.甲醇制烯烃反应机理[J].化学进展,2009,21(9):1757-1762.

[10]Schulz H. “Coking” ofzeolites during methanol conversion:Basic reactions of the MTO-,MTP-and MTG processes[J].Catal Today,2010,154(3-4):183-194.

[11]张同旺,武雪峰,侯拴弟.催化剂积炭对甲醇制低碳烯烃效果的影响[J].石油学报:石油加工,2011,27(6):891-896.

[12]方黎洋,程玉春.高温水蒸汽处理对HZSM-5分子筛催化甲醇制丙烯的影响[J].工业催化,2012,20(9):40-46.

[13]Song Y Q,Zhu X X,Xie S J,et al.The effect of acidity on olefin aromatization over potassium modified ZSM-5 catalysts[J].Catal Lett,2004,97(1-2):31-36.