逆流旋转填料床中络合铁脱硫富液的再生研究

张中哲,刘有智,罗 莹,祁极冰 ,谷德银

(1.中北大学 山西省超重力化工工程技术研究中心,山西 太原 030051;2.超重力化工过程山西省重点实验室,山西 太原 030051)

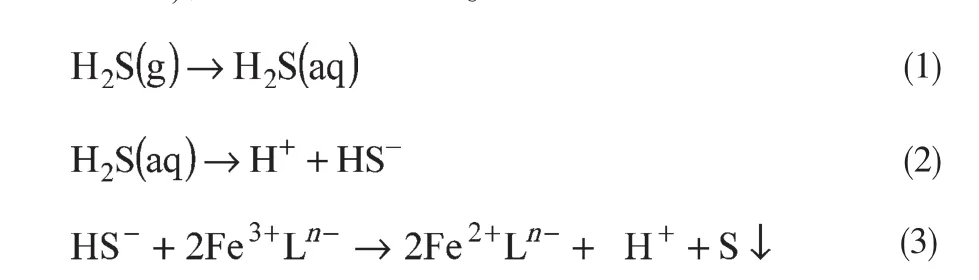

络合铁脱硫技术[1-3]是一种以铁为催化剂的湿式氧化还原脱硫技术,因其脱硫效率可高达98%、工艺经济合理、绿色环保的优点[4]而被广泛应用于石油炼制、天然气加工等生产过程[5]。络合铁法脱硫机理[6-7]分为吸收和再生两部分,具体如下所示。

(a)H2S的吸收氧化:Fe3+L将液相中的H2S氧化生成硫磺,并还原为Fe2+L。

(b)Fe2+的氧化再生:液相中溶氧将Fe2+L氧化成Fe3+L。

整个脱硫过程通过络合铁的再生形成了“Fe3+LFe2+L-Fe3+L”的循环体系,实现了络合铁脱硫液的循环使用。上式中n表示有机配体L的电荷,L表示络合剂[8]。

传统再生过程主要是在再生塔或者再生槽中直接通入空气进行[9],液膜流动缓慢,使其传质系数减小,且氧气在络合铁脱硫液中的溶解度很小,其溶解度系数H通常为10-5kmol/(m3·kPa)[10],由气相向液相的传质过程属于液膜控制过程[11],因此在整个脱硫工艺中络合铁脱硫液的再生非常关键,其宏观反应速率由氧气气相主体进入液相的扩散速率决定[12]。同时塔式或槽式再生的气液接触时间长,导致脱硫液中络合剂受到氧化剂的攻击时间变长,从而使得络合剂降解严重[13]。故传统再生装置存在传质效率低、再生耗时长、设备体积大和络合剂降解严重等缺点。

逆流旋转填料床通过高速旋转模拟超重力场,产生的巨大剪切力将液体撕裂成细小的液丝和液膜,极大地提高了气液接触面积,降低了液膜阻力,从而强化气液两相的传质过程,使相间传质速率比传统塔设备提高1~2个数量级[14-15]。鉴于超重力技术传质效率高、再生耗时短、设备体积小的特点[16],以逆流旋转填料床为再生设备,考察各种操作参数对脱硫富液再生率的影响规律。并对比分析在相同操作条件下传统再生装置再生脱硫富液时,吸收-再生循环次数对脱硫液络合剂降解率的影响,旨在得出逆流旋转填料床络合铁脱硫富液再生工艺适宜的操作参数,为其工业化应用提供参考。

1 实验部分

1.1 脱硫富液组成

复配络合铁脱硫液有效组成为n(EDTA)∶n(HEDTA)∶n(Fe3+)=1∶4∶4,吸收 H2S 后生成脱硫富液,c(Fe2+L)=0.02mol/L~0.06mol/L,pH 值=8.5。

1.2 检测方法

采用重铬酸钾法滴定络合铁溶液中的Fe2+L、Fe3+L含量;采用PHS-3C型精密pH计(上海精密仪器有限公司)测定溶液的pH值。

1.3 实验装置与流程

逆流旋转填料床再生络合铁脱硫富液实验装置及流程如图1所示。用配制的脱硫液吸收H2S后生成脱硫富液,c(Fe2+L)=0.02~0.06mol/L。络合铁脱硫富液从储液槽8由液泵7经液体流量计5打入旋转填料床4的液体进口,通过液体分布器均匀喷洒在填料层内侧,在超重力作用下沿填料层径向向外运动;由空压机1引入的空气经气体流量计3计量后进入逆流旋转填料床4,从填料层外环进入旋转填料层,沿填料层的径向向内运动,与径向方向向外的脱硫富液逆流接触进行再生反应,通过缠绕在储液槽8表面的加热带10控制再生温度。再生后的脱硫液流到储液槽9中,完成整个再生过程。

图1 逆流旋转填料床再生络合铁脱硫富液实验流程

1.4 实验方法

实验过程中,依靠阀门来调节气体流量与液体流量,用流量计计量,气体流量控制在1m3/h~9m3/h范围,脱硫富液循环量为20L/h~90L/h。用变频器调节逆流旋转填料床转速,转速范围为200r/min~1100r/min,采用超重力因子β(即离心加速度与重力加速度之比)来表征超重力场的强度[14],如式(6)所示。

式中:ω-角速度,s-1;r-转子的平均半径,m;g-重力加速度,m/s2。

采用再生率η来表征脱硫富液的再生效果,其定义如式(7)所示。

式中,cin、cout分别为逆流旋转填料床进、出口脱硫富液中Fe2+L浓度,mol/L。

2 结果与讨论

2.1 再生操作参数对再生率(η)的影响

2.1.1 超重力因子(β)对再生率(η)的影响

实验时恒定气体流量QG=4m3/h,液体流量QL=40L/h,再生温度T=273K,Fe2+L初始浓度cin分别为0.02mol/L、0.04mol/L和0.06mol/L,考察超重力因子β对再生率η的影响,结果如图2所示。

图2 超重力因子(β)对再生率(η)的影响

由图2可知,实验条件恒定时,随着Fe2+L的初始浓度增大,再生率略有下降。虽然液相中Fe2+L浓度推动力增大,使得气液反应的传质速率增大,但由于此过程是扩散控制过程,且Fe2+L浓度增加使得单位体积氧气在气液接触短时间内的再生负荷增大,故随浓度的增加再生率略有下降。β的大小直接影响着逆流旋转填料床再生脱硫富液的效果及设备运行费用,随着β的不断增加,再生率先增大再略微减小。这是由于β增加,旋转填料床对液体的巨大剪切力将液体分割成细小的液丝和液膜,促使液体湍动加剧,极大地增加了气液两相接触面积和表面更新速率,降低了液膜阻力,使气液两相间传质及微观混合大大强化,从而使再生率提高;当β继续增加,脱硫富液在填料内的停留时间变短,气液接触不足,以致再生率略微减小,并且动力消耗也会随之增加。综合考虑,本实验中β取31.81为宜。

2.1.2 气体流量(QG)对再生率(η)的影响

实验时恒定再生条件:QL=40L/h,β=31.81,T=273K,cin(Fe2+L) 分 别 为 0.02mol/L、0.04mol/L 和0.06mol/L,考察气体流量QG对再生率η的影响,实验结果如图3所示。

图3 气体流量(QG)对再生率(η)的影响

由图3可知,脱硫富液的再生率随气体流量的增加呈现先增加后减小的趋势。这是由于气体流量的增大使气体流速增大,气速增加使气相湍动程度提高,气液传质比表面积增大,降低了气液相的传质阻力,有利于脱硫富液的再生;当气体流量继续增大,使得气液接触时间缩短,气速过快使气体中的氧来不及与脱硫富液反应,就随气流排出旋转填料床,从而导致脱硫富液再生效率的下降。综合考虑,本实验气体流量取4m3/h为宜。

2.1.3 液体流量(QL)对再生率(η)的影响

实验时恒定再生条件:QG=4m3/h,β=31.81,T=273K,cin(Fe2+L) 分别为 0.02 mol/L、0.04 mol/L和0.06mol/L,考察QL对再生率η的影响,结果如图4所示。

图4 液体流量(QL)对再生率(η)的影响

由图4可知,脱硫富液再生率随液体流量的增加呈递减趋势,且QL≤40L/h时变化趋势小,QL≥40L/h后递减趋势变化明显。一方面,QL增大使填料表面润湿程度增大,有效的气液接触面积和液膜传质系数不断增大,气液相间传质速率加快,有利于脱硫富液再生;另一方面,QL增大又使气液接触时间缩短,QL越大,接触时间缩短越明显,这又不利于脱硫富液的再生。因此,QL增大过程中存在着对再生率的有利和不利影响的竞争,当QL≤40L/h时,有利影响占优势,当QL≥40L/h后,不利影响占优势,出现再生率明显下降的变化。综合考虑,本实验中QL取40L/h为宜。

2.1.4 再生温度(T)对再生率(η)的影响

实验时恒定再生条件:QG=4m3/h,QL=40L/h,β=31.81,cin(Fe2+L) 分别为 0.02 mol/L、0.04 mol/L 和0.06mol/L,考察再生温度T对再生率η的影响,结果如图5所示。

图5 再生温度(T)对再生率(η)的影响

由图5可知,脱硫富液再生率随温度的升高呈递增的趋势,且T≥323K后递增趋势变化不明显。这是由于温度升高可以加快氧气与脱硫富液中Fe2+L的反应速率,有利于再生反应中脱硫富液对氧气的化学吸收,但是温度过高,氧气在脱硫富液中的溶解度会降低,溶液中溶解氧的含量减小,不利于再生反应的进行,且提高温度,虽然可以提高再生率,却会造成能耗的增加,并且再生率的提高也不明显。综合考虑,本实验中再生温度微热即可。

2.2 逆流旋转填料床与传统再生装置再生脱硫液稳定性对比

配制总铁浓度0.06mol/L的复配脱硫液,在相同操作条件下吸收H2S,分别用逆流旋转填料床和传统再生装置再生脱硫富液,考察吸收-再生循环次数对脱硫液总铁浓度的影响,结果如图6所示。

图6 吸收-再生循环次数对总铁浓度的影响

由图6可见,脱硫液中总铁浓度随吸收-再生循环次数的增加呈递减趋势,这是由于在氧化还原过程中络合剂受到氧化剂的攻击造成降解[17],使络合剂对铁的络合能力降低,导致了铁的沉降,使总铁浓度减小,从而影响到脱硫液的稳定性。

络合剂的降解率(θ)通过式(8)以脱硫液中总铁浓度的变化间接表示。

式中:c0-初始总铁浓度;ci-吸收-再生循环i次后总铁浓度(脱硫液吸收H2S耗尽Fe3+后通过空气再生,吸收-再生一次视为一次循环[18])。

经过计算得知,在脱硫液吸收-再生循环50次后,传统再生装置再生络合剂降解率为57%,逆流旋转填料床再生络合剂降解率为37.5%,相比再生装置再生络合剂降解率下降了20%,络合剂降解得到了有效缓解。这是由于络合剂的降解量与气液接触时间成正比[13],而脱硫富液在逆流旋转填料床中的再生,其气液接触时间远远低于传统再生装置中再生过程的气液接触时间;同时气液接触时间短可以抑制脱硫过程中副反应产物的生成。因此,与传统再生装置相比,逆流旋转填料床有效提高了脱硫液的利用率,降低脱硫液的损耗,节约了运行成本。

3 结论

(1)以逆流旋转填料床再生络合铁脱硫富液为研究对象,研究表明再生率随液体流量的增大而减小,随超重力因子、气体流量的升高而呈现先增大后略微减小的趋势。实验中适宜的工艺参数为超重力因子31.81、气体流量 4m3/h、液体流量 40L/h,在此条件下,脱硫富液再生率可达到60%以上,且微热可进一步提高再生率。

(2)在相同操作条件下对逆流旋转填料床与传统再生装置对脱硫富液的再生进行对比分析,在脱硫液吸收-再生循环50次后,采用逆流旋转填料床再生络合剂的降解率可降低20%,提高了络合铁脱硫液的利用率,降低了脱硫液的损耗。

(3)与传统再生技术相比,逆流旋转填料床再生技术具有传质效率高、再生耗时短、脱硫液利用率高、设备体积小等优点,具有工业化应用潜力。

[1]Luo Y,Liu Y Z,Qi G S,et al.Selection of chelated Fe(III)/Fe(II)catalytic oxidation agents for desulfurization based on iron complexation method [J].Chin Petrol Process Petrochem Technol,2014,16(2):50-58.

[2]尚海茹.超重力络合铁法脱硫技术基础研究 [D].山西:中北大学,2010.

[3]郭峰.络合铁法脱除H2S工艺的研究[D].东营:中国石油大学(华东),2007.

[4]上官炬,常丽萍,苗茂谦.气体净化分离技术[M].北京:化学工业出版社,2012.

[5]孙宝江,宋荣荣,王志远.高含硫化氢天然气气侵时的溢流特性[J].中国石油大学学报(自然科学版),2012,36(1):73-79.

[6]罗莹,朱振峰,刘有智.络合铁法脱H2S技术研究进展[J].天然气化工(C1化学与化工),2014,39(1):88-94.

[7]Yu Y,Liu Y Z,Qi G S.Rapid regeneration of chelated iron desulfurization solution using electrochemical reactor with rotating cylindrical electrodes[J].Chin J Chem Eng,2014,22(2):136-140.

[8]Piche S,Larachi F.Hydrosulfide oxidation pathways in oxic solutions containing iron(III)chelates[J].Environ Sci Technol,2007,41(4):1206-1211.

[9]张文效.湿式氧化法脱硫工艺中再生技术的进展[J].化工催化剂及甲醇技术,2011,6(6):6-9.

[10]Demmink J F,Beenackers A A C M.Oxidation of ferrous nitrilotriacetic acid with oxygen:a model for oxygen mass transfer parallel to reaction kinetics[J].Ind Eng Chem Res,1997,36(6):1989-2005.

[11]谭天恩,窦梅,周明华,等.化工原理(下册)[M].北京:化学工业出版社,2006:20-26.

[12]PicheS,LarachiF.Oxidation kineticsofIron(II)complexes of trans-1,2-diaminocyclohexanetetraacetate(cdta)with dissolved oxygen:Reaction mechanism,parameters of activation and kinetic salt effects[J].Chem Eng Sci,2006,61(11):3452-3462.

[13]Bowman F D.Process of removing hydrogen sulfide from a gas mixture[P].EP:0582337B1,1994.

[14]刘有智.超重力化工过程与技术[M].北京:国防工业出版社,2009.

[15]陈建峰.超重力技术及应用[M].北京:化学工业出版社,2003.

[16]邹海魁,邵磊,陈建峰.超重力技术进展——从实验室到工业化[J].化工学报,2006,57(8):1810-1816.

[17]Chen D,Martell A E,McManus D.Studies on the mechanism of chelate degradation in iron-based,liquid redox H2S removal processes[J].Can J Chem,1995,73(2):264-274.

[18]朱振峰,刘有智,罗莹,等.EDTA-HEDTA复配络合铁体系脱H2S性能研究 [J].化学通报,2014,77(5):436-440.