延迟策略:汽车企业实现快速反应供应链的利器

陆永华

【摘要】随着全球化和行业竞争的加剧,汽车企业之间的竞争开始转变为基于时间的竞争和基于顾客的竞争。延迟策略以其独特的竞争优势,开始引起汽车企业的重视,并在汽车供应链管理中得到了应用和发展。本文结合国内外汽车企业实施延迟策略的案例,分析了延迟策略能够给企业带来的成本和收益,提出了延迟策略成功实施的措施和步骤。

【关键词】延迟策略;大规模定制;汽车企业;供应链

近年来,随着品牌和车型数量的急剧增加,以及顾客需求的越来越个性化,汽车企业很难对其所有产品的需求都做出及时、准确的预测,因此传统的按计划生产的模式受到了很大的挑战。另一方面,汽车工业的发展出现了大规模定制的趋势,即通过建立柔性和快速响应的供应链实现产品的多样化和定制化,同时以大规模生产的效率进行定制产品的生产。随着市场竞争的加剧,时间也已经成为汽车企业间竞争的一个重要方面。于是,国内外一些汽车企业开始采取一种介于按计划生产和按订单生产之间的生产模式,即采用“延迟策略”来安排生产[1]。

一、延迟策略的概念

延迟策略(postponement strategy)是一种供应链策略,其含义是指通过推迟一些供应链活动,以让产品特征尽可能晚的形成,或者推迟一些供应链活动的执行时间,以尽可能地获得确定的顾客订单。早在1950年,美国人Alderson就提出了“延迟”的概念。作为实施大规模定制的重要策略,延迟策略近十几年来,在美国、日本等国家得到了高度重视与深入研究,其应用范围也越来越广。

虽然汽车行业被认为是延迟策略能够充分发挥其优势的一个领域,但是改变一条汽车生产线、重新安排汽车产品的生产流程、重新设计汽车产品或者重构企业供应链的成本都非常巨大,并且也受到汽车产品本身制造工艺先后顺序的制约。在这一方面,通用汽车的例子或许能够给相关的汽车企业管理者和工程设计人员一点启示和参考。

二、通用汽车公司的定制延迟策略

在2004年,通用汽车(General Motors,以下简称GM)在北美有200个工厂,生产68种不同的车型。为了满足顾客需求的多样性,GM实行整车模块化生产,通过将不同的发动机模块、传动系模块、车身模块等按不同的方式进行组合,再加上颜色、内饰件的变化,GM的车型最多能有600万种不同的版本。虽然有些版本选择的人会很少,但是既然提供这个选项,就可能会有顾客进行选择。从2000年开始,GM开始提供在线定车的服务,顾客可以在GMbuypower.com网站上注册,然后选择不同的模块选项来定制他们所喜欢的车,GM承诺在8天之内将汽车送到顾客手中。

在顾客可选择的模块中,汽车软件模块也是其中一项。在现代汽车上,使用了很多的电子设备,如ABS 自动防抱死系统,TPMS制动力分配系统,此外还有许多娱乐设备、舒适性设备、自动导航设备等。目前,电子设备的成本已经占到整个汽车价格的22%。随着顾客对于娱乐、舒适性的要求越来越高,汽车电子设备的定制已经成为汽车定制中非常重要的一个方面。汽车电子设备大多是通过ECU(Electronic Control Units)来进行控制的。现在一辆汽车里面有30~35个这样的ECU,并且数量还在不断地增加。ECU和计算机一样是由软件和硬件组成的,许多ECU的硬件部分看起来极为相似,只是其中的软件部分有所不同。

在实行延迟策略前,这些ECU都是由供应商运输给GM的总装厂,并且ECU的软件已经安装好,GM总装厂的工作就是把这些ECU安装到汽车上去。但是,由于对不同版本的汽车预测误差较大,同时又为了提高对顾客的服务水平,GM不得不对这30多种ECU保持较高的安全库存。GM还发现由于供应商控制着GM的顾客软件的安装,随着ECU软件的功能越来越多,ECU供应商的定价也越来越高,采购的成本不断增加。同时,维修和保养也出现了问题,如果供应商ECU的软件出问题,不仅总装厂库存的ECU要受到影响,市场上销售的车也要重新更换整个ECU模块。此外,由于这些ECU的硬件部分外形都差不多,工人在组装时经常会出錯。为了防止出错,GM不得不通过第三方物流公司,将这些ECU在上线前先排序,这样又增加了成本。

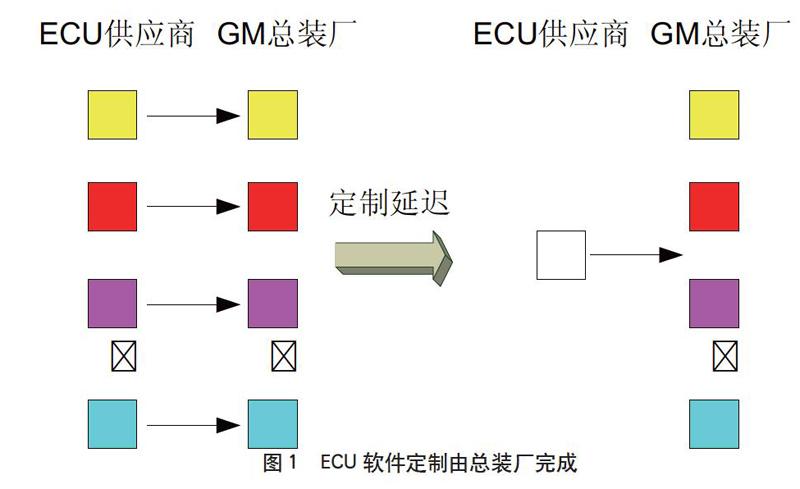

对于ECU来说,其功能的变化主要来源于所安装软件的不同,ECU的特性形成于安装软件的时刻。如果能延迟这个工作,对于GM来说,对ECU供应商的管理将更加容易,而且延迟的这段时间能够得到更加准确的需求信息,减少了安装ECU时的不确定性。于是,GM建立了自己的软件部门,重新设计汽车组装过程,在总装厂总装线的最后,由GM 的操作人员在ECU的硬件上安装软件。对于供应商,GM只要求其提供通用的ECU硬件和一些基本功能的软件,而不再像以前那样要求这些ECU是专门针对某一车型而开发的。软件的定制将由GM的软件工程师完成。这一变化如图1所示。

通过实施这一延迟策略,GM得到了很大的收益,主要表现在:

1.产品开发成本的减少。在延迟前,GM在进行产品开发时,涉及到汽车电子的部分,都必须和ECU的供应商进行共同设计,软件的功能越复杂,花费在协调和开发上的时间也就越长。延迟后,软件的开发时间得到了很大的缩短,因而能够针对市场的变化,快速地做出反应。

2.库存成本的节约。延迟前,GM要持有很高的ECU安全库存,而且产品版本越多,库存量也就越多。实施延迟以后,只要根据车型的数量,持有一些通用的针对某一大类车型的ECU库存,不需要对ECU按不同版本进行区分放置,因而单位库存成本减少。此外,由于对总的车型层面的预测相对比较准确,因而只需持有较低的安全库存水平,这样也使得总的库存成本进一步下降。

3.质量控制的价值。在延迟前,由于ECU的硬件外形相似,所以工人在组装时很可能出错,而ECU属于汽车上的重要零件。为了避免差错,GM不得不雇专门的物流公司在组装前将这些ECU进行排序。另外一方面,延迟前,ECU的数量很大,无法进行检验,使得由于软件出错而导致的电子设备故障时有发生。延迟后,GM的ECU的可靠性有很大的提高,而且随着直接采购的ECU的品种数量的减少,检验的成本也大大地降低,GM对ECU的检验数量也相应地增加。