钢结构件热浸镀阳极性铝合金镀层技术的研究

李国喜*,郑毅然,刘璇

(1.东北大学材料与冶金学院,辽宁 沈阳 110004;2.鞍钢钢铁研究院,辽宁 鞍山 114021)

钢结构件热浸镀阳极性铝合金镀层技术的研究

李国喜1,*,郑毅然1,刘璇2

(1.东北大学材料与冶金学院,辽宁 沈阳 110004;2.鞍钢钢铁研究院,辽宁 鞍山 114021)

在热浸镀纯铝的工艺条件下,通过在铝液中加入Zn、In、Sn等合金元素,制备了3种阳极性铝合金镀层:Al-5%Zn-0.02%In、Al-4%Zn-0.06%Sn及Al-5%Zn-0.06%Sn。使用光学显微镜、3.5% NaCl全浸腐蚀试验及电化学工作站检测了所得铝合金镀层的组织及性能,并与纯铝、纯锌及55%Al-43.4%Zn-1.6%Si镀层进行了对比。结果表明,镀层的最佳组成分别为Al-5%Zn-0.02%In和Al-(4% ~ 5%)Zn-0.06%Sn。在3.5% NaCl溶液中,其耐蚀性优于55%Al-43.4%Zn-1.6%Si镀层,而腐蚀电位相当;在Cl-浓度为零时未发生铁铝极性逆转,镀层的显微组织与纯铝镀层相同。该热浸铝合金镀层的热浸镀工艺与热浸镀铝完全相同,使用热浸镀铝的设备及工艺即可实现工业生产。

钢结构;热浸镀铝;合金;阳极性镀层;防腐;极性逆转;显微组织

热浸镀是一种性价比最优的长效钢铁防腐技术,已获得了广泛应用。对热浸镀层性能的基本要求主要有两点:一是耐腐蚀性能好,二是镀层对钢基体为阳极性。铝镀层虽然耐腐蚀性能好,但除了在含有较高Cl-的环境中外,一般情况下为阴极性镀层,在镀层有缺陷的情况下不能对基体提供阴极保护;而镀锌层虽然阴极保护性能好,但耐蚀性在某些环境下又不足。所以国外发展了多种性能介于Zn、Al镀层之间的合金镀层,如Zn-5Al-Re、Zn-5Al-Mg、Zn-10Al-Mg、Zn-20Al-Si、Zn-55Al-Si等。这些合金镀层总的特点是:随着铝含量的增加,在性能方面,其耐腐蚀性能提高,但铝含量超过 60%以后,其阴极保护性能下降;在工艺方面,其镀覆难度增加,合金镀液对铁质坩埚的腐蚀速率过快,以致不能使用。因此,这些锌铝合金镀层只适合带钢、钢丝使用陶瓷锅并短时间浸镀的连续生产。然而,带钢及钢丝以外的管型材结构件也具有巨大的使用量,也需要长效防腐。为此,本文根据管型材结构件热浸镀时浸镀时间相对较长的工艺特点,研究了一种可使用铁质坩埚,并且具有牺牲阳极性的铝基合金镀层。

1 实验

1. 1材料

试样为50 mm × 30 mm × 3 mm的Q235钢。浸镀用铝为99.7%(质量分数,下同)工业纯铝,铟为99.9%,国药集团化学试剂;锡为99.9%工业纯锡;硅为抚顺铝业公司生产的铝-13%硅102中间合金;锌为99.995%(0#锌)。

1. 2热浸镀铝设备及工艺

熔铝使用含1.2% Cr耐热铸铁坩埚,电加热。热浸镀铝工艺为一浴法,其工艺流程为:试样─酸洗除锈─水洗─助镀─干燥─热浸铝─空冷─水冷─后处理─成品。

酸洗除锈为加有缓蚀剂的15%盐酸,助镀剂为2%锆氟酸钾,热浸铝温度700 ~ 720 °C,浸渍时间3 min,后处理为5%硝酸。

1. 3分析检测与评价方法

(1) 采用OLYMPUS GX71型光学显微镜(日本奥林巴斯公司)观察热浸镀铝层的显微组织。

(2) 评价镀铝层耐蚀性采用3.5% NaCl溶液全浸试验方法。全浸试验温度为室温,腐蚀时间为480 h,每隔96 h称重一次,将腐蚀试样取出,清洗后吹干,随后采用BS223S型电子天平(北京赛多利斯仪器系统有限公司)称重,并计算试样的腐蚀失重,腐蚀速率的计算如式(1)。

式中,v为单位面积腐蚀失重,mg/(m2·h);m0为试样初始质量,g;m1为腐蚀试验后试样清除腐蚀产物后的质量,g;A为试样表面积,m2;t为全浸腐蚀试验时间,h。

(3) 用 CS302型电化学工作站(武汉科思特仪器有限公司)检测镀铝层在不同氯离子浓度溶液中的腐蚀电位。实验采用标准三电极体系,热浸镀件为工作电极,铂电极为辅助电极,饱和甘汞电极为参比电极,工作电极与参比电极之间采用盐桥相连,测量面积为1 cm2。

2 结果与讨论

2. 1铝合金镀层最佳耐蚀组成的确定

2. 1. 1最佳锌含量的确定

因为锌可显著降低铝的腐蚀电位[1-5],但锌含量过高又会降低铝合金镀层的耐腐蚀性能,对钢基体的腐蚀速率过快而难以适用于结构件的长时间热浸镀,所以首先在铝液中添加0.1%的硅(固定含量)及不同量的锌,通过全浸腐蚀试验来确定最佳的锌添加量。表1即为添加0% ~ 10%的锌所得镀层在3.5% NaCl溶液中全浸腐蚀试验的结果。

表1 不同锌含量的Al-Zn合金镀层在3.5% NaCl溶液中的平均腐蚀速率Table 1 Average corrosion rates of Al-Zn alloy deposits with different zinc contents in 3.5% NaCl solution

从表1可以看出,纯铝镀层的平均腐蚀速率最低,相对于其他含量,Al-Zn镀层的平均腐蚀速率在锌含量为4%、5%和6%时较低。另外,在全浸试验过程中发现,除纯铝镀层发生点蚀外,其余镀层的腐蚀产物都是均匀脱落。所以综合各个方面,选择锌含量为4%、5%、6%为铝合金镀层的基本组成。

2. 1. 2添加锡对铝合金镀层平均腐蚀速率的影响

在 Al-Zn中加入适量Sn元素,Sn的独特作用归因于它能以Sn(II)、Sn(IV)进入合金表面氧化膜,并导致许多阳离子、阴离子缺陷,从而降低膜的阻力,活化铝阳极,使其电化学性能得到显著改善,降低铝的电位[6-11]。表2为在Al-4%Zn、Al-5%Zn及Al-6%Zn中分别加入0.06%、0.08%及0.10% Sn后所得镀层在3.5% NaCl溶液中的全浸腐蚀试验结果。从表2可以看出,在Zn含量为4%、5%、6%的基础上添加3种不同含量的Sn元素后,Al-4%Zn-0.06%Sn镀层和Al-5%Zn-0.06%Sn镀层的平均腐蚀速率较低,所以选择这两个合金组成作为优选的铝合金镀层组成。

2. 1. 3添加铟对铝合金镀层平均腐蚀速率的影响

在Al-Zn合金中加入微量的第三组元In,能明显活化铝阳极,使其电位负移,电流效率提高[12]。表3为在Al-4%Zn、Al-5%Zn及Al-6%Zn中分别加入0.02%、0.03%及0.04% In后所得镀层在3.5% NaCl溶液中的全浸腐蚀试验结果。从表3可以看出,Al-5%Zn-0.02%In镀层的平均腐蚀速率最低,所以选择此含量为优选的铝合金镀层组成。

表3 不同铟含量的Al-Zn-In系镀层在3.5% NaCl溶液中的平均腐蚀速率Table 3 Average corrosion rates of Al-Zn-In series deposits with different indium contents in 3.5% NaCl solution

综上,选择组成为Al-5%Zn-0.02%In、Al-4%Zn-0.06%Sn、Al-5%Zn-0.06%Sn这3种抗腐蚀性能较好的镀层作为优选铝合金镀层组成,进行下一步的性能检测。

2. 2优选铝合金镀层与碳钢电偶在不同氯离子浓度溶液中极性逆转的边界条件研究

图1为纯铝镀层与Q235钢在室温(25 °C,下同)下0.12% NaCl溶液中的稳态开路电位。从图1可以看出,在0.12% NaCl溶液中,电位为-0.658 V时发生了极性逆转,即铝镀层为阴极,Q235钢为阳极。

图1 纯铝镀层与Q235钢在室温下0.12% NaCl溶液中的稳态开路电位Figure 1 Steady state open circuit potentials of pure aluminum deposit and Q235 steel in 0.12% NaCl solutionat room temperature

图2为室温下NaCl含量为0%(纯水)时,Al-5%Zn-0.02%In、Al-4%Zn-0.06%Sn和Al-5%Zn-0.06%Sn合金镀层的稳态开路电位。由图2可知,在不含NaCl的纯水中,3种合金镀层与Q235钢间的电位差依旧很大,没有发生极性逆转,说明Zn、In、Sn等合金元素的添加降低了镀铝层的电位,使镀铝层的阴极保护性能提升。

图2 Al-5%Zn-0.02%In、Al-4%Zn-0.06%Sn和Al-5%Zn-0.06%Sn合金镀层在室温下无Cl-的溶液中的稳态开路电位Figure 2 Steady state open circuit potentials of Al-5%Zn-0.02%In, Al-4%Zn-0.06%Sn, and Al-5%Zn-0.06%Sn alloy deposits in the solution without Cl-at room temperature

2. 3 优选热浸铝合金镀层的组织

图3为纯铝镀层及3种优选铝合金镀层的显微组织。从图3可以看出,3种热浸镀铝合金镀层的金相组织与热浸镀纯铝是相同的,都是分为 2层:外面为铝合金层,靠着基体的是铁铝扩散层。之所以与纯铝镀层具有相同的组织形态,是因为添加的合金元素Si、In及Sn的含量都很小,不足以影响Al、Fe原子的相互扩散;而Zn的添加量虽然较多,但它不影响Al、Fe原子的相互扩散[13]。在扩散层厚度方面,Al-(4% ~ 5%)Zn合金熔体对铝铁扩散层的溶解速率也没有比纯铝熔体显著增加,所以在相同的工艺条件下基本具有相同的扩散层厚度。

图3 热浸镀纯铝和3种铝合金镀层的组织Figure 3 Structures of hot-dip pure aluminum deposit and three kinds of aluminum alloy deposits

2. 4 优选铝合金镀层与纯铝、纯锌及55%Al-43.4%Zn-1.6%Si合金的综合比较

2. 4. 1在3.5% NaCl溶液中20 d全浸腐蚀试验结果

表4为优选出的Al-5%Zn-0.02%In、Al-4%Zn-0.06%Sn及Al-5%Zn-0.06%Sn 3种镀铝层与目前在用的热镀纯铝、热镀纯锌及55%Al-43.4%Zn-1.6%Si镀层在3.5% NaCl溶液中20 d全浸腐蚀试验结果的比较。

表4 不同种类热浸镀层在3.5% NaCl溶液中浸泡20 d的腐蚀速率对比Table 4 Comparison between corrosion rates of different hot-dip deposits immersed in 3.5% NaCl solution for 20 d

在20 d实验过程中,纯铝镀层发生了严重的点蚀现象。可见虽然纯铝镀层的失重最小,但它并不是均匀腐蚀,不能作为有效的牺牲阳极性镀层使用。而加入少量Zn、In、Sn元素的铝合金镀层,其耐蚀性虽然比纯铝镀层有所下降,但仍然有比较强的耐腐蚀性能,且都比55%Al-43.4%Zn-1.6%Si镀层和纯锌镀层更耐腐蚀。

2. 4. 2在3.5% NaCl溶液中的腐蚀电位及作为阳极镀层的边界条件比较

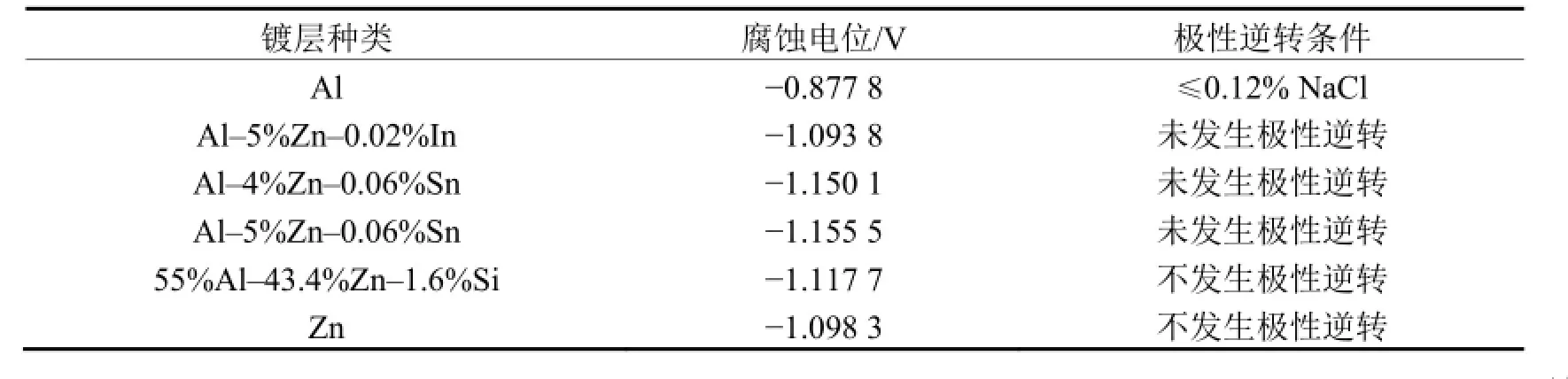

表5为优选出的Al-5%Zn-0.02%In、Al-4%Zn-0.06%Sn及Al-5%Zn-0.06%Sn 3种铝合金镀层与常用热镀纯铝、热镀纯锌及55%Al-43.4%Zn-1.6%Si镀层在3.5% NaCl溶液中的腐蚀电位及发生极性逆转的边界条件的比较。

表5 不同种类热浸镀层在3.5% NaCl溶液中的腐蚀电位及极性逆转条件Table 5 Corrosion potentials of different hot-dip deposits in 3.5% NaCl solution and their polarity reversal conditions

从表 5可以看出,在铝中加入少量 Zn、Sn、In等合金元素后,其腐蚀电位显著负移,可以达到与纯锌及55Al-43.4%Zn-1.6%Si镀层的同等水平,而且即使在氯离子含量为零的水中也未发生极性逆转,实现了铝合金镀层既具有好的耐蚀性,又具有牺牲阳极性能的目的。

上述优选的铝合金镀层都是在浸镀温度700 ~ 720 °C、浸镀时间3 min的条件下制备的,未见铝合金熔体对试样的腐蚀,完全适合结构件的长时间热浸镀。其工艺过程、所用工艺材料及工艺条件与普通热浸镀铝相同,只要在铝液中加入相应的合金元素即可实现工业生产。

3 结论

(1) 成功研究了 3种适合结构件热浸镀的阳极性铝合金镀层,其组成分别为 Al-5%Zn-0.02%In、Al-4%Zn-0.06%Sn及Al-5%Zn-0.06%Sn,它们在3.5% NaCl溶液中的耐蚀性优于55%Al-43.4%Zn-1.6%Si镀层,而腐蚀电位相当,在Cl-浓度为零时也未发生铁铝极性逆转,镀层的显微组织与纯铝镀层相同。

(2) 该热浸镀铝合金工艺与热浸镀铝完全相同,可利用热浸镀铝的设备及工艺实现工业生产。

[1] MUÑOZ A G, SAIDMAN S B, BESSONE J B. Corrosion of an Al-Zn-In alloy in chloride media [J]. Corrosion Science, 2002, 44 (10): 2171-2182.

[2] SCHRIEBER C F, MURRAY R W. Effect of hostile marine environments on the Al-Zn-In-Si sacrificial anode [J]. Material Performance, 1988, 27 (7): 70-77.

[3] EI SHAYEB H A, ABD EI WAHAB F M, ZEIN EL ABEDIN S. Electrochemical behaviour of Al, Al-Sn, Al-Zn and Al-Zn-Sn alloys in chloride solutions containing indium ions [J]. Journal of Applied Electrochemistry, 1999, 29 (4): 473-480.

[4] SAIDMAN S B, BESSONE J B. Cathodic polarization characteristics and activation of aluminium in chloride solutions containing indium and zinc ions [J]. Journal of Applied Electrochemistry, 1997, 27 (6): 731-737.

[5] SAIDMAN S B, BESSONE J B. Anodic behaviour of indium in sodium chloride solutions [J]. Electrochimica Acta, 1991, 36 (14): 2063-2067.

[6] 李启中. 金属电化学保护[M]. 北京: 中国电力出版社, 1997: 45.

[7] SALINAS D R, BESSONE J B. Electrochemical behavior of Al-5%Zn-0.1%Sn sacrificial anode in aggressive media: Influence of its alloying elements and the solidification structure [J]. Corrosion, 1991, 47 (9): 665-674.

[8] GUDIĆ S, RADOŠEVIĆ J, KLIŠKIĆ M. Study of passivation of Al and Al-Sn alloys in borate buffer solutions using electrochemical impedance spectroscopy [J]. Electrochimica Acta, 2002, 47 (18): 3009-3016.

[9] GUDIĆ S, RADOŠEVIĆ J, KRPAN-LISICA D, et al. Anodic film growth on aluminium and Al-Sn alloys in borate buffer solutions [J]. Electrochimica Acta, 2001, 46 (16): 2515-2526.

[10] 翟秀静, 符岩, 郎晓珍, 等. 添加元素对铝基牺牲阳极的影响[J]. 有色金属, 2006, 58 (1): 42-45.

[11] SALINAS D R, GARCIA S G, BESSONE J B. Influence of alloying elements and microstructure on aluminum sacrificial anode performance: case of Al-Zn [J]. Journal of Applied Electrochemistry, 1999, 29 (9): 1063-1071.

[12] 吴益华. 合金元素在铝基牺牲阳极活化过程中的作用[J]. 中国腐蚀与防护学报, 1989, 9 (2): 113-120.

[13] 刘邦津. 钢材的热浸镀铝[M]. 北京: 冶金工业出版社, 1995: 84.

[ 编辑:韦凤仙 ]

Study on process of hot-dip anodic aluminum alloy coating on steel structure

// LI Guo-xi*, ZHENG Yi-ran, LIUXuan

Three kinds of anodic aluminum alloy coatings i.e. Al-5%Zn-0.02%In, Al-4%Zn-0.06%Sn, and Al-5%Zn-0.06%Sn were prepared under process conditions of hot-dip aluminizing by adding Zn and In or Sn alloying elements to aluminum bath. The microstructure and properties of the aluminum alloy coatings were studied by optical microscope, 3.5% NaCl immersion corrosion test, and electrochemical workstation, and compared with that of hot-dip pure aluminum, pure zinc, and 55%Al-43.4%Zn-1.6%Si coatings. The results indicated that the optimized alloy coating compositions are Al-5%Zn-0.02%In and Al-(4%-5%)Zn-0.06%Sn. They showed better corrosion resistance than a 55%Al-43.4%Zn-1.6%Si coating in 3.5% NaCl solution, while having a similar corrosion potential. When the concentration of Cl-is zero, the polarity reversal of iron and aluminum does not occur and the microstructures of the coatings are the same as pure aluminum coating. The hot-dip process of the aluminum alloy coatings is identical with that of the pure aluminum coating, which makes it possible to realize industrial production using the equipments and process of common hot-dip aluminizing.

steel structure; hot-dip aluminizing; alloy; anodic coating; corrosion protection; polarity reversal; microstructure First-author's address: School of Material and Metallurgy, Northeastern University, Shenyang 110004, China

TG174.443

A

1004 - 227X (2015) 05 - 0257 - 05

2014-11-24

2014-12-28

李国喜(1961-),男,辽宁凌源人,硕士,副教授,主要从事金属腐蚀与防护技术研究。

作者联系方式:(E-mail) 13504020561@163.com。