钝化工艺对甲磺酸盐镀锡板表面钝化膜性能的影响

陆永亮,王洺浩,曹美霞,陆伟星,王志登,李宁,*

(1.上海梅山钢铁股份有限公司技术中心,江苏 南京 210039;2.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;

3.上海梅山钢铁股份有限公司制造管理部,江苏 南京 210039)

钝化工艺对甲磺酸盐镀锡板表面钝化膜性能的影响

陆永亮1,王洺浩2,曹美霞3,陆伟星1,王志登2,李宁2,*

(1.上海梅山钢铁股份有限公司技术中心,江苏 南京 210039;2.哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001;

3.上海梅山钢铁股份有限公司制造管理部,江苏 南京 210039)

通过正交试验,研究了钝化电量、主盐浓度、钝化液pH与温度对甲磺酸盐镀锡板表面钝化膜铬含量、耐蚀性与漆膜结合力的影响。在本实验选定的参数范围内,钝化电量对以上3种性能都有较为显著的影响,尤其是漆膜结合力。钝化液pH对钝化膜的铬含量与耐蚀性影响最大,在实际生产中,钝化液的pH控制在4.2左右为最佳。生产高钝化电量镀锡板时,应避免采用过大的电流而影响钝化效果,并适当调低钢带走速作为配合。

甲磺酸盐镀锡;钝化;耐蚀性;铬含量;漆膜结合力

First-author's address: Technology Center of Meishan Iron & Steel Co., Nanjing 210039, China

高速电镀锡技术拥有镀速快、产品质量稳定等优点,现代镀锡板工业中,镀锡技术已经由原来的热浸锡技术发展为高速电镀锡技术[1]。世界上高速电镀锡生产工艺根据电镀锡溶液中主盐种类的不同,主要分为碱性锡酸盐镀锡[2]、酸性硫酸盐镀锡[3]、酸性卤化物镀锡[4]、酸性氟硼酸盐镀锡[5]、酸性氨基磺酸盐镀锡[6]、酸性甲磺酸盐镀锡[7]等6种电镀锡工艺。相比之下,甲基磺酸属强酸,对二价锡离子的配位能力强,主盐溶解度大,因此甲基磺酸盐镀锡体系适用于大电流高速镀,镀液稳定性较强,环保低毒。与此同时,甲基磺酸可提高表面活性剂和其他有机添加剂的可溶性,所以添加少量的添加剂即可使镀层光亮[7-9],因而甲基磺酸盐镀锡具有广阔的应用前景。

甲基磺酸盐镀锡工艺的研究在国内起步较晚,迄今为止全国仅有两条生产线,而梅钢的生产线是全国第一条。针对甲磺酸盐镀锡,传统的镀锡钝化工艺是否同样适用,且钝化工艺对甲磺酸盐镀锡板表面钝化膜性能的影响,尚未有报道进行系统研究。本文设计正交试验,对钝化电量、主盐浓度、钝化液pH与温度对甲磺酸盐镀锡板表面钝化膜铬含量、耐蚀性与漆膜结合力的影响进行系统研究,找出各项性能的主要影响因素,以及各因素对相关性能的影响趋势,最终目的是在现场生产中有针对性地调整出适用于甲磺酸盐镀锡的钝化工艺,以获得性能优良的镀锡板。因此,本文的研究对现场生产具有一定的指导意义。

1 实验

1. 1镀锡板处理工艺

基板:将MR T-4CA低碳钢板裁剪为10 cm × 7 cm的试片。

除油:将基板置于20 g/L的NaOH溶液中电解除油20 s,电流密度5 A/dm2,充分水洗。

酸洗:10%(质量分数,下同)H2SO4溶液,电解酸洗5 s,电流密度5 A/dm2,用去离子水冲洗后立即进行电镀。

电镀:采用现场甲磺酸盐镀液,电流密度1.4 A/dm2,镀液温度45 °C,镀锡量1.1 g/ m2。

软熔:采用高频软熔工艺,软熔功率630 W,时间0.64 s,高频加热后立即投入50 °C水中淬水。

钝化:采用311工艺,在Na2Cr2O7溶液中进行阴极电解钝化,钝化时间1 s。

1. 2试验设计

为考察主盐浓度、钝化电量、钝化液pH以及钝化液温度对铬含量和钝化膜性能的影响,采用正交表L25(56)设计四因素五水平正交试验,所有试验均采用三平行,并通过极差分析确定各影响因素的主次关系、最优水平以及最优水平组合,通过直观分析趋势图确定各影响因素的变化趋势与各项性能变化趋势的关系。正交试验的参数设计如表1。

表1 正交试验参数Table 1 Parameters of orthogonal test

相对于3水平正交试验,设计5水平试验所得的数据可以更好地显示各因素对钝化膜性能的影响趋势,并可以直接对单个因素的工艺参数进行分析和优化,以筛选最佳工艺范围。

1. 3测试方法

1. 3. 1铬含量测试

采用恒电流阳极溶出法测试镀锡板表面铬含量。测试用电化学工作站为CHI 660D型(上海辰华),参比电极和对电极分别为饱和甘汞电极(SCE)和铂电极,测试溶液为pH = 7.4的磷酸盐缓冲溶液,电流密度为25 μA/cm2。测得的电位-时间曲线如图1所示。

图1 铬含量测试电位-时间曲线Figure 1 Potential vs. time curve for chrome content test

图1中,点A为铬开始被氧化时出现的一个拐点,点B为铬被氧化结束后曲线与直线的切点,铬被氧化的时间即为。在25 μA/cm2的电流密度下,40 s相当于1 mg/m2的铬含量。

1. 3. 2盐雾试验

参照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》,将试样倾斜25°置于盐雾箱内。箱内温度为(35 ± 2) °C,盐水质量分数为5% ± 0.5%,pH为6.5 ~ 7.2,80 cm2沉降量为1.0 ~ 1.5 mL/h。2 h后取出,冲洗试样表面并吹干,按照图2的盐雾试验评价标准图进行评级。如果认为耐蚀性等级在标准图谱的两个等级之间,可以采用0.5等级递进的方式表征中间等级。

图2 盐雾试验评价标准图Figure 2 Standard maps for evaluation the salt spray test编者注:图2原为彩色,请见C1页。

1. 3. 3漆膜结合力测试

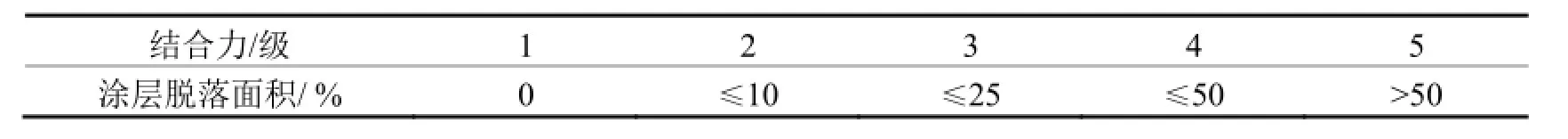

采用辊涂法,将PPG 2004-827/A环氧酚醛树脂涂料涂于钝化后的镀锡板表面,200 °C下烘烤10 min后,取出自然冷却。参照GB/T 9286-1998《色漆和清漆 漆膜的划格试验》,采用百格刀在涂覆并烘烤后的镀锡板上进行划格,之后用软毛刷刷去被划掉的涂料,将宽度为25.4 mm的3M610粘胶带粘贴在螺纹线上,用橡皮抚平压紧,并留出15 ~ 20 mm粘胶带作为握持。在桌面上用手指压住样片的一端,将粘胶带以斜上方向快速从试样上撕下,观察涂层脱落的程度,按表2中的标准评定漆膜结合力。

表2 漆膜结合力评定标准Table 2 Standard for evaluation of coating adhesion

2 结果与讨论

2. 1不同钝化工艺下镀锡板表面钝化膜性能测试结果

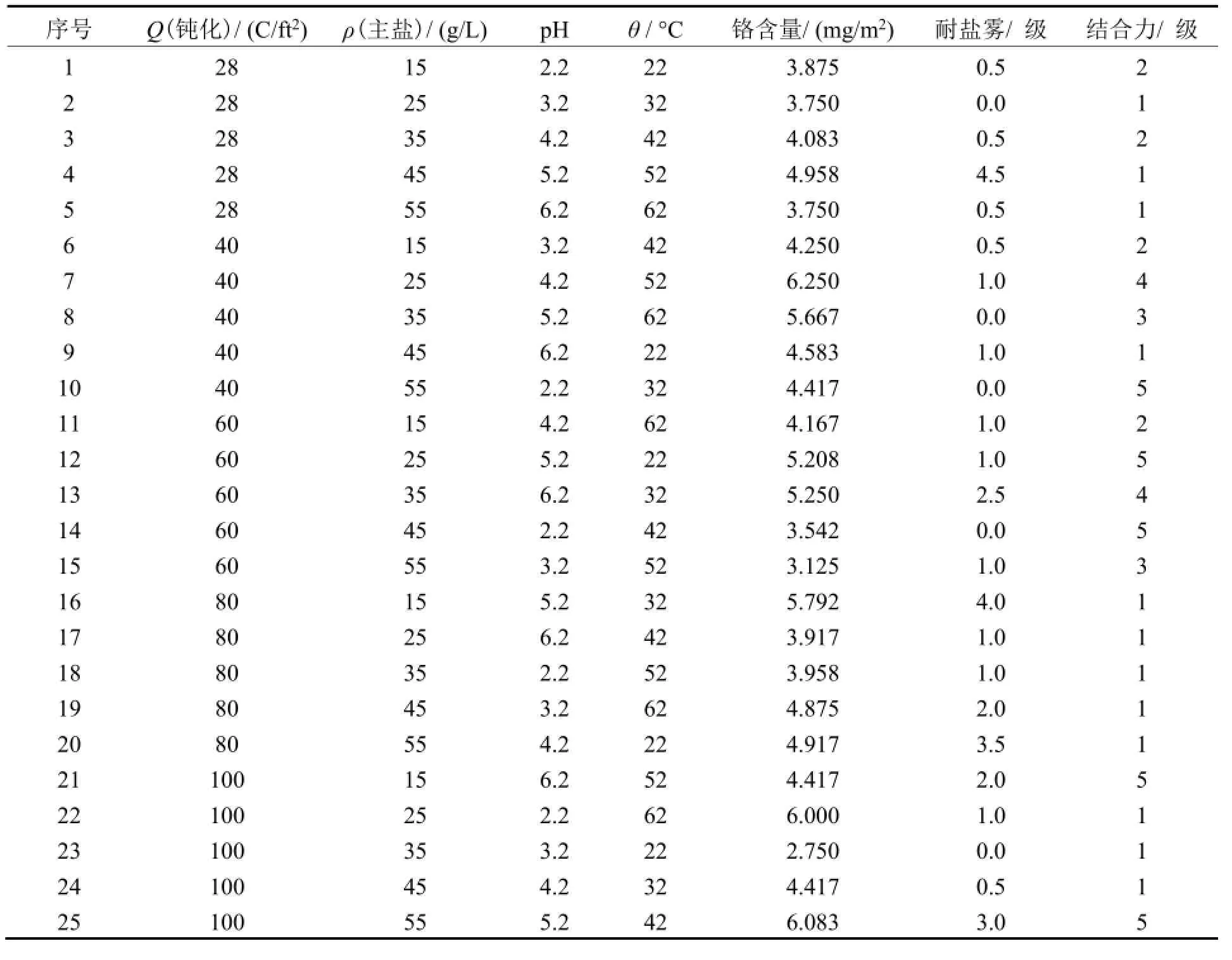

不同钝化工艺下钝化膜的铬含量、耐蚀性以及漆膜结合力测试结果见表3。

表3 不同钝化工艺下所得钝化膜的铬含量、耐蚀性和漆膜结合力Table 3 Chrome content and corrosion resistance of passivation films obtained by different processes and their adhesion to coating

2. 2 钝化工艺对钝化膜铬含量的影响

对铬含量数据进行极差分析,得到表4。采用表4中的均值与对应的因素水平值进行作图,得到图3。

表4 有关铬含量的正交试验极差分析Table 4 Range analysis of the orthogonal test of chrome content

图3 各因素对钝化膜铬含量的影响Figure 3 Effects of different factors on chrome content in passivation film

比较表4中各因素与误差列的极差大小可知,钝化液pH和钝化电量是钝化膜铬含量的主要影响因素,而pH的影响最大。与误差列的极差值相比可知,主盐浓度和钝化液温度在各自的参数范围内对钝化膜铬含量的影响相对较小。

结合钝化过程的反应机制[12],钝化过程由于有氢离子的参与,因此钝化液的 pH势必对铬含量产生影响。从图3中可以看出,钝化液pH过高或过低均会导致钝化膜铬含量的下降,当钝化液pH在5.2时,铬含量最高。

图3中,铬含量并未随着钝化电量的增大而不断升高,而是在40 C/ft2时达到最大值,之后则随电量的增大而下降。由于考虑到现场生产实际,本实验以调整电流密度来调整钝化电量,因此钝化电量对铬含量的影响也反映了电流密度的影响。钝化电量大,电流密度也大,而过大的电流密度会造成剧烈的析氢,降低钝化电流效率,对钝化成膜过程产生影响,甚至破坏钝化膜。

2. 3钝化工艺对钝化膜耐蚀性的影响

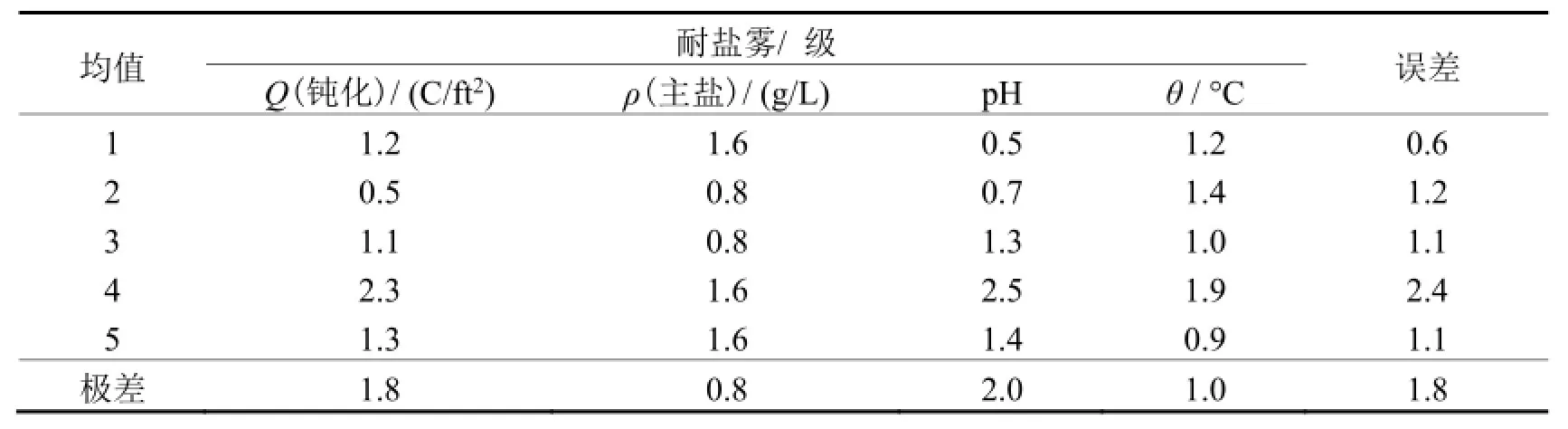

将钝化后镀锡板的耐盐雾性能作为评价钝化膜耐蚀性的指标,对盐雾试验结果进行极差分析,结果见表5。采用表5中的均值与对应的因素水平值作图,得到图4。

表5 有关钝化膜耐蚀性的正交试验极差分析Table 5 Range analysis of the orthogonal test of corrosion resistance of passivation film

比较表5中各因素与误差列的极差可知,钝化液pH对钝化膜的耐蚀性影响最大,其次是钝化电量,而与误差列的极差相比,主盐浓度与钝化液温度两个因素的极差较小,因此,主盐浓度和钝化液温度在各自的参数范围内对钝化膜耐蚀性的影响相对较小。

图4 各因素对钝化膜耐盐雾等级的影响Figure 4 Effects of different factors on salt spray resistance grade of passivation film

图4中,对于钝化电量,总体上来看在28 ~ 60 C/ft2范围内,镀锡板耐盐雾等级均在2级以下,而继续增大电量,镀锡板耐盐雾等级则超出2级的标准。从趋势来看,镀锡板的耐蚀性并未随着钝化电量升高而不断增强,而是在40 C/ft2时耐蚀性最好,钝化电量继续升高,镀锡板的耐蚀性反而下降,这在大的趋势上,与铬含量随钝化电量的变化趋势相一致。这表明不改变带速,仅通过增大电流来提高钝化电量反而不能有效提高钝化膜耐蚀性。因此,在生产高钝化电量镀锡板时,除适当提高电流之外,还需适当降低钢带的走速,钝化电量控制范围不宜超过60 C/ft2。

对于钝化液pH,由图4可以看出,在2.2 ~ 4.2范围内,镀锡板的耐盐雾等级在2级以下,而pH过高则导致镀锡板耐蚀性下降。结合上述实验结果中铬含量与pH的关系,钝化液pH的选择应适中,不宜过高或过低。

2. 4 钝化工艺对钝化膜涂饰性的影响

对漆膜结合力评级结果进行极差分析,结果见表6。采用表6中的均值与对应的因素水平值进行作图,得到图5。比较表6中各因素与误差列的极差大小,发现钝化电量对漆膜结合力的影响最大,而由于钝化电量是通过电流密度的调节实现的,这也表明电流密度过大对漆膜结合力不利。这可能是由于过大的电流密度引起剧烈的析氢,从而破坏了钝化膜的完整性,进而影响到漆膜结合力。主盐浓度、pH与钝化液温度的影响相对较小。

表6 漆膜结合力正交试验极差分析Table 6 Range analysis of the orthogonal test of coating adhesion

图5 各因素对漆膜结合力的影响Figure 5 Effects of different factors on coating adhesion

综合2.2、2.3节的数据结果,钝化液的pH在4.2左右为最佳,主盐浓度和钝化液温度影响不大,因此,两者分别控制在20 ~ 30 g/L和30 ~ 40 °C范围内即可。

3 结论

(1) 钝化电量(电流密度)对钝化膜铬含量、耐蚀性和漆膜结合力均有较为显著的影响,尤其对漆膜结合力的影响最大;生产高钝化电量镀锡板时,应避免采用过大的电流,以免导致钝化膜的性能下降,并适当调低钢带走速作为配合。钝化电量的控制不宜超过60 C/ft2。

(2) 钝化液pH对钝化膜铬含量与耐蚀性的影响最大,在实际生产中应控制钝化液的pH在4.2左右为佳。

(3) 主盐浓度和钝化液温度对钝化膜的性能影响不大,分别控制在20 ~ 30 g/L和30 ~ 40 °C范围内即可。

上述结果在实际生产中具有一定的指导意义。

[1] 王晓东, 黄久贵, 李建中, 等. 国内外镀锡板生产发展状况[J]. 上海金属, 2008, 30 (4): 45-48.

[2] 林忠华. 碱性镀锡的工艺维护与管理[J]. 电镀与精饰, 1989, 11 (1): 40-41.

[3] 肖鑫, 龙有前, 郭贤烙, 等. 高稳定性酸性光亮镀锡工艺研究[J]. 腐蚀与防护, 2001, 22 (9): 392-395.

[4] 章晓波. 卤素法电镀锡板生产工艺的研究[J]. 有色冶金设计与研究, 2005, 26 (2): 4-7.

[5] 黄海泉, 刘盛斌. 酸性镀锡液的新进展[J]. 电镀与涂饰, 1994, 13 (3): 51-53.

[6] 吴水清. 氨基磺酸盐在电镀工业中的应用[J]. 表面技术, 1991, 20 (4): 6-11.

[7] 叶晓燕, 李立清. 甲基磺酸盐电镀锡工艺及镀液性能[J]. 腐蚀与防护, 2007, 28 (8): 422-424.

[8] 王腾, 安成强, 郝建军. 甲基磺酸盐镀锡添加剂研究进展[J]. 电镀与涂饰, 2009, 28 (6): 15-18.

[9] 王腾, 孙丽芳, 安成强. 甲基磺酸盐电镀锡及锡合金的研究进展[J]. 电镀与精饰, 2009, 31 (12): 14-18.

[10] 谢龙, 黄久贵, 翟运飞, 等. 镀锡钢板表面钝化膜的形成机制[J]. 材料保护, 2013, 46 (7): 1-4.

[ 编辑:韦凤仙 ]

Effect of passivation process on performances of passivation film on mesylate tinplate

// LU Yong-liang, WANGMing-hao, CAO Mei-xia, LU Wei-xing, WANG Zhi-deng, LI Ning*

The effects of the quantity of charge passed during passivation as well as the main salt concentration, pH, and temperature of passivation bath on chrome content and corrosion resistance of passivation film on surface of mesylate tinplate and on its adhesion to subsequent coating were studied. It was found that in range of the selected parameters, the quantity of charge has a remarkable effect on the properties especially coating adhesion of passivation film. The pH of passivation bath has the greatest influence on chrome content and corrosion resistance of passivation film. In practical production, the pH of passivation bath should be controlled at about 4.2. When passivating tinplate with high quantity of charge, the speed of steel strip movement should be appropriately reduced accordingly and the use of excessive current be avoided.

mesylate tinplating; passivation; corrosion resistance; chrome content; coating adhesion

TG178

A

1004 - 227X (2015) 05 - 0251 - 06

2014-12-23

;2014-12-30

陆永亮(1982-),男,本科,公司研究员,主要从事冷轧镀锡产品开发和腐蚀研究等方面的工作。

李宁,教授,博士生导师,(E-mail) lininghit@263.net。