电泳-电沉积制备镍-钴-氧化铝纳米复合镀层及其性能

田海燕 *,田会珍,潘琦,朱增伟

(1.南京航空航天大学江苏省精密与微细制造技术重点实验室,江苏 南京 210016;2.中机国能电力工程有限公司北京分公司,北京 100015)

电泳-电沉积制备镍-钴-氧化铝纳米复合镀层及其性能

田海燕1,*,田会珍2,潘琦1,朱增伟1

(1.南京航空航天大学江苏省精密与微细制造技术重点实验室,江苏 南京 210016;2.中机国能电力工程有限公司北京分公司,北京 100015)

先采用电泳沉积工艺在紫铜表面均匀沉积粒径为20 nm的Al2O3薄膜,然后通过电沉积在Al2O3沉积层表面得到Ni-Co合金,最终得到具有较高Al2O3含量的Ni-Co-Al2O3纳米复合镀层。采用扫描电镜和能谱仪分析了复合镀层的微观形貌和组成,并研究了镀层中Al2O3含量对镀层显微硬度和耐磨性的影响。结果表明,通过改变电泳沉积时间可制得Al2O3含量不同的Ni-Co-Al2O3复合镀层。Ni-Co-Al2O3复合镀层的综合性能优于Ni-Co合金镀层和Ni-Al2O3复合镀层。当复合镀层中纳米Al2O3粒子的体积分数约为30%(电泳沉积时间120 s)时,镀层组织致密,显微硬度较高,耐磨性最佳。

镍-钴合金;氧化铝;纳米复合镀层;电泳;电沉积

电泳-电沉积是结合纳米粒子的电泳沉积和基质金属的电化学沉积获得纳米复合镀层的新工艺。首先,通过电泳沉积在基体表面制备均匀分布的纳米粒子薄膜;然后,在覆有纳米粒子薄膜的基体表面电化学沉积基质金属,借助基质金属镶嵌纳米粒子而获得具有较高纳米粒子含量的复合镀层。对Ni-Al2O3纳米复合镀层的研究结果[1]表明,电泳-电沉积工艺可显著提高复合镀层中纳米粒子的含量,复合镀层性能也优于纯金属镀层。

合金电沉积是同时实现多种金属离子还原的电化学沉积,合金镀层与其组分内各单金属镀层的性能存在很大差异[2-3]。若组成合金的各金属之间具有固溶强化效果,则合金镀层在强度、硬度及耐磨性等方面都显著优于单金属镀层。采用电泳-电沉积工艺制备纳米复合镀层,如果选择合金镀层作基质金属,利用合金的高强度与高硬度增强基质金属对纳米粒子的嵌合能力,有可能获得性能更为优异的纳米复合镀层。本文以Ni-Co合金为基质金属,应用电泳-电沉积工艺制备Ni-Co-Al2O3纳米复合镀层,并对复合镀层性能进行研究,以期获得具有优异性能的合金纳米复合镀层。

1 实验

1.1 基体预处理

基体材料为φ 30 mm × 3 mm的紫铜板,其预处理工序为[4-5]:800#砂纸打磨—蒸馏水洗—电吹风吹干—无水乙醇清洗—晾干—活化(Na3C6H5O710 g/L,C6H8O75 g/L,NiCl2·6H2O 10 g/L,电压10 V,时间20 s)—蒸馏水洗—晾干待用。

1.2 电泳沉积Al2O3薄膜

以0.2 g/L的MgCl2乙醇溶液为电泳液,将粒径20 nm的α-Al2O3微粒加入电泳液中,超声分散30 min,接着用常州亚特实验仪器有限公司的85-2型恒温磁力搅拌器搅拌,即得微粒质量浓度为8 g/L的电泳悬浮液。

以经预处理的紫铜板为阴极,钛板为阳极,保持极间距为30 mm,采用恒电压法在南京南大仪器有限公司的DY301S稳流稳压电泳仪上电泳制备纳米Al2O3薄膜。具体工艺参数为:极间电压60 V,温度25 ℃,时间为60 ~ 240 s。

1.3 电沉积Ni-Co基质金属

采用台湾亚锐电子科技发展有限公司ARRAY-3644A型直流稳压电源,以已电泳沉积Al2O3薄膜的紫铜板为阴极,电解镍板为阳极,保持极间距为30 mm,进行电沉积制备Ni-Co基质金属层,镀液组成和工艺参数如下:

所用试剂均为分析纯,溶剂为蒸馏水。电沉积完毕,用丙酮超声清洗,以除去试样表面未被嵌入的Al2O3粒子。

1.4 对比试样的制备

为对比研究Ni-Co-Al2O3纳米复合镀层的性能,制备了Ni-Co合金镀层和电泳-电沉积 Ni-Al2O3纳米复合镀层。除镀液不含CoSO4·7H2O外,电泳-电沉积Ni-Al2O3纳米复合镀层的工艺参数同1.3。电沉积制备Ni-Co合金镀层的电流密度为4 A/dm2,电镀过程采用200 r/min的磁力搅拌,其余参数同1.3。

1.5 性能测试

1.5.1 微观形貌、组成和厚度

用日本电子株式会社的JSM6360LV型场发射扫描电镜(SEM)观察镀层微观形貌和测定镀层厚度,用扫描电镜附带的能谱仪(EDS)测定镀层各元素含量。镀层中的氧元素包含表面氧化和氧吸附所带来的氧元素,因此按EDS测得的Al的质量分数来计算Al2O3粒子的体积分数。具体计算公式[6]如下:

式中αW、αV分别指复合镀层中Al2O3粒子的质量分数和体积分数,ρm、ρp分别指基质金属的密度(Ni、Co的密度均为8.9 g/cm3)和Al2O3粒子的密度(3.9 g/cm3)。

1.5.2 显微硬度

采用上海精密仪器仪表有限公司的HXS-1000A显微硬度计测定镀层的显微硬度,载荷0.245 N,加载时间10 s,每个试样测6个不同点,取平均值。

1.5.3 耐磨性

磨损试验在美国CETR的CETR-UMT多功能摩擦磨损试验机上进行,对磨件选用直径4 mm、硬度75 ~80 HRC的Si3N4球,试验条件为:室温回转式干摩擦,载荷9.8 N,试件转速120 r/min,磨损时间10 min。采用瑞士梅特勒-托利多公司的AE240型电子分析天平称量试验前后试样的质量以测定镀层的磨损量。

2 结果与讨论

2.1 复合镀层厚度和Al2O3含量随电泳时间的变化

本工艺通过调整电泳时间可制得Al2O3含量不同的Ni-Co-Al2O3纳米复合镀层。图1所示为电泳-电沉积所得Ni-Co-Al2O3纳米复合镀层厚度和Al2O3体积分数随电泳时间的变化。

图1 Ni-Co-Al2O3复合镀层厚度和Al2O3含量随电泳沉积时间的变化Figure 1 Variation of thickness and Al2O3 content of Ni-Co-Al2O3 composite coating with electrophoretic deposition time

从图1可知,电泳沉积时间对复合镀层厚度的影响不显著,所得Ni-Co-Al2O3复合镀层厚度在25 ~ 30 μm附近。随电泳沉积时间延长,Ni-Co-Al2O3复合镀层的Al2O3粒子体积分数增大,电泳沉积时间为240 s时高达47.2%。这主要是因为随电泳沉积时间延长,Al2O3粒子的电泳沉积量增大,使后续电沉积的基质金属嵌入更多的Al2O3粒子,从而使复合镀层中的微粒含量得以提高。

2.2 复合镀层的微观形貌

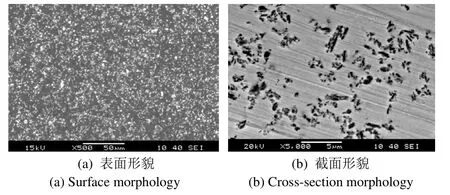

图2为电泳沉积时间为120 s时,所得Ni-Co-Al2O3纳米复合镀层的表面和截面形貌,图3为对应的EDS谱图。图2a中的白色斑点为复合镀层中的Al2O3粒子,白色斑点的大小差异表明纳米粒子在镀层中存在不同程度的团聚。复合镀层中分布有大量纳米Al2O3粒子,表明采用该工艺可获得高微粒含量的纳米复合镀层。图2b中,纳米粒子在镀层横截面内呈现弥散分布的状态,微粒与基质金属之间紧密结合,未见明显的孔洞等缺陷。

图2 Ni-Co-Al2O3复合镀层的微观形貌Figure 2 Micro-morphology of Ni-Co-Al2O3 composite coating

图 3 Ni-Co-Al2O3复合镀层的 EDS 谱Figure 3 EDS spectrum for Ni-Co-Al2O3 composite coating

从图3可见,复合镀层的组成元素主要为Ni、Co、Al和O,说明复合镀层主要由Ni-Co合金基质金属和弥散分布于其中的纳米Al2O3粒子组成,此时Al2O3粒子的体积分数为28.2%。

图4为Ni-Co-Al2O3纳米复合镀层、Ni-Co合金镀层和Ni-Al2O3复合镀层的表面形貌。比较三者的SEM照片可知,它们之间存在明显的差异。Ni-Co-Al2O3纳米复合镀层中的合金晶粒粒径约为1 μm,Ni-Co合金镀层中的合金晶粒粒径约为3 μm,表明纳米Al2O3粒子的存在可细化基质金属晶粒,从而获得更为致密的组织结构。电泳-电沉积工艺中纳米粒子对基质金属晶粒产生细化作用的原因在于:Ni-Co合金晶粒是在Al2O3粒子电泳沉积层的孔隙中形核并长大,Al2O3粒子会在一定程度上干扰和阻碍金属晶粒的长大,使基质金属晶粒得到细化。

图4 不同镀层的微观形貌Figure 4 Micro-morphologies of different coatings

对比晶粒形状可知,Ni-Co-Al2O3纳米复合镀层和 Ni-Co合金镀层中的 Ni-Co晶粒呈四棱锥体状,而Ni-Al2O3纳米复合镀层中的Ni晶粒则为不规则的球形。分析原因为:Ni-Co合金是由Ni原子与Co原子结合而成的置换固溶体,在晶体的形成过程中,Ni金属晶格结点处的部分Ni原子被Co原子取代,由于二者的大小存在差异,Co原子的嵌入会使Ni晶格发生畸变,从而导致晶粒形状显著改变[7]。

2.3 复合镀层的显微硬度

图5给出了Ni-Co-Al2O3纳米复合镀层的显微硬度随镀层中纳米粒子含量的变化,图中微粒体积分数为0%的点指Ni-Co合金镀层的显微硬度。由图5可知,随复合镀层中微粒含量的增大,镀层的显微硬度呈先增大后降低的变化趋势,在Al2O3体积分数27%时,显微硬度达到最大(530 HV)。由图5还可看出,Ni-Co-Al2O3复合镀层的显微硬度明显高于Ni-Co合金镀层,这是因为纳米粒子的存在细化了Ni-Co合金晶粒,细化致密的晶粒表现出更高的强度和硬度[8]。

2.4 复合镀层的耐磨性能

图6给出了Ni-Al2O3和Ni-Co-Al2O3纳米复合镀层的磨损试验结果,图中2条曲线上微粒体积分数为0%的点分别表示Ni金属镀层和Ni-Co合金镀层。由图6可见,随镀层中Al2O3纳米粒子含量的增大,Ni-Al2O3和Ni-Co-Al2O3纳米复合镀层的磨损量均呈先减小后增大的变化趋势,最小磨损量均出现在纳米粒子体积分数为30%附近,说明微粒体积分数为30%时,复合镀层具有最佳的耐磨性能,结合图1可知,对应的电泳时间为120 s。

图5 显微硬度随Ni-Co-Al2O3复合镀层中Al2O3含量的变化Figure 5 Variation of microhardness with Al2O3 content for Ni-Co-Al2O3 composite coating

图6 耐磨性能随Ni-Co-Al2O3复合镀层中Al2O3含量的变化Figure 6 Variation of wear resistance with Al2O3 content for Ni-Co-Al2O3 composite coating

复合镀层的耐磨性能随纳米粒子含量变化的原因在于:其一,纳米粒子对复合镀层的弥散强化效果与纳米粒子含量有关,当复合镀层中弥散分布有一定量的纳米粒子时,镀层的强度和硬度才能得到有效提高[9];在相同摩擦条件下,硬度高的材料塑性变形小,在初期磨损过程中的摩擦表面强化效果较好,后期的表面塑性变形量也就较小,镀层的耐磨性能就越好[10]。其二,基质金属在镀层中对纳米粒子起支承和粘结作用,当镀层中的纳米粒子含量超过基质金属的嵌合能力时,镀层脆性增大,摩擦过程中大量脱落的硬质粒子会使摩擦状况恶化,加剧了镀层的磨损。因而,并非复合镀层中的纳米粒子含量越高就越有利于提高镀层耐磨性,而是存在一个最佳的微粒含量。

图6还反映出,在Al2O3粒子含量大致相同的情况下,Ni-Co-Al2O3纳米复合镀层的耐磨性能优于Ni-Al2O3纳米复合镀层。这主要是由于Ni-Co合金具有固溶强化效果,其强度及硬度比单金属Ni要高,基质金属对镀层中纳米粒子的嵌合能力也较强,因而以Ni-Co合金为基质金属的复合镀层具有更为优异的耐磨性能。

3 结论

(1)采用电泳-电沉积工艺可以获得具有较高纳米Al2O3粒子含量的Ni-Co-Al2O3复合镀层。可通过改变电泳沉积时间来控制复合镀层的Al2O3含量。随电泳沉积时间延长,镀层厚度变化不大,但镀层的Al2O3粒子含量增大。

(2)随复合镀层中Al2O3含量的增大,镀层的显微硬度先增大后降低,耐磨性先变好后变差。Al2O3的体积分数约为30%时,即电泳沉积时间为120 s时,镀层的显微硬度最高,耐磨性最佳,晶粒细小、致密。

:

[1]田海燕, 朱荻, 曲宁松, 等.电泳-电沉积制备纳米Al2O3增强镍基复合镀层中纳米颗粒的分布状态[J].机械工程材料, 2009, 33 (6): 14-17.

[2]许伟长, 戴品强, 郑耀东.钴含量对电沉积纳米晶镍钴合金组织与力学性能的影响[J].中国有色金属学报, 2010, 20 (1): 92-99.

[3]杨建明, 朱荻, 曲宁松, 等.脉冲电铸纳米晶镍锰合金的拉伸性能研究[J].中国机械工程, 2005, 16 (15): 1388-1390, 1394.

[4]廖磊, 刘锦云, 张书, 等.紫铜基体上组合电刷镀厚镍层的工艺[J].电镀与涂饰, 2012, 31 (1): 23-25.

[5]曾华梁, 吴仲达, 陈钧武, 等.电镀工艺手册[M].北京: 机械工业出版社, 1989.

[6]郭鹤桐, 张三元.复合镀层[M].天津: 天津大学出版社, 1991.

[7]TURY B, LAKATOS-VARSÁNYI M, ROY S.Ni-Co alloys plated by pulse currents [J].Surface and Coatings Technology, 2006, 200 (24): 6713-6717.

[8]FENG Q Y, LI T J, YUE H Y, et al.Preparation and characterization of nickel nano-Al2O3composite coatings by sediment co-deposition [J].Applied Surface Science, 2008, 254 (8): 2262-2268.

[9]VAEZI M R, SADRNEZHAAD S K, NIKZAD L.Electrodeposition of Ni-SiC nano-composite coatings and evaluation of wear and corrosion resistance and electroplating characteristics [J].Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2008, 315 (1/3): 176-182.

[10]SHI L, SUN C F, GAO P, et al.Electrodeposition and characterization of Ni-Co-carbon nanotubes composite coatings [J].Surface and Coatings Technology,2006, 200 (16/17): 4870-4875.

Preparation of nickel-cobalt-alumina nanocomposite coating by electrophoretic-electrodeposition and its properties

TIAN Hai-yan*, TIAN Hui-zhen, PAN Qi, ZHU Zeng-wei

Ni-Co-Al2O3nanocomposite coating with a high content of Al2O3was prepared as follows: a uniform Al2O3film with an average particle size of 20 nm was electrophoretically deposited first on pure copper substrate, and then a Ni-Co alloy coating was electrodeposited on it.The micro-morphology and composition of the composite coating were analyzed using scanning electron microscopy and energy-dispersive spectroscopy.The influence of Al2O3content in coating on microhardness and wear resistance of the coating were studied.The results showed that Ni-Co-Al2O3composite coatings with different Al2O3contents can be obtained by controlling electrophoretic deposition time.The overall performance of Ni-Co-Al2O3composite coating is better than that of Ni-Co alloy coating and Ni-Al2O3composite coating.The Ni-Co-Al2O3composite coating containing ca.30vol% Al2O3obtained by electrophoretic deposition for 120 s features compact structure, high microhardness, and the best wear resistance.

nickel-cobalt alloy; alumina; nanocomposite coating; electrophoresis; electrodeposition

Jiangsu Key Laboratory of Precision and Micro-manufacturing Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China

TG174.44; TQ153.2

A

1004-227X (2015)05-0235-05

2014-09-05

2014-12-22

国家自然科学基金(50975143);中央高校基本科研业务费专项资金(NP2011021,NZ2014105);江苏省高校优势学科建设工程。

田海燕(1974-),男,陕西渭南人,博士,讲师,主要研究方向为复合电镀。

(E-mail)hytian001@163.com。

周新莉]