超临界锅炉三通管焊缝裂纹原因分析

陈 翀

(福建省特种设备检验研究院,福建 福州 350008)

超临界锅炉三通管焊缝裂纹原因分析

陈翀

(福建省特种设备检验研究院,福建 福州 350008)

文中应用有限元法详细分析了一台超临界锅炉中出现裂纹的三通管在内压及弯矩作用下的强度状况,分析表明在现场实际支承条件下,三通管不满足强度设计要求。管道支架的设置对管道以及管道元件的强度有很大的影响,在管道设计中应充分考虑管道支架对管道和管道元件强度的影响。

超临界锅炉;三通;裂纹;分析

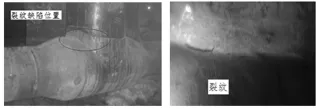

发电锅炉是热电厂重要设备之一,在超临界压力下运行可以很好地提高发电的经济性,达到降耗减排的目的。由于工作压力超过水的临界值,通常采用没有锅筒的直流形式,整台锅炉实际主要由管道和管道元件构成各种部件,并有机地组合而成。某热力发电厂的一台600MW超临界发电锅炉中一个三通管,在多次定期检验中均检出新的裂纹(见图1)。为分析裂纹产生的原因,笔者依据现场实际情况对其进行相关的力学分析,判定缺陷产生是否因强度不足而导致。

图1 三通管裂纹位置及焊缝磨开后裂纹

1 三通管应力计算模型

文中所分析的三通管是由主管开孔焊接分支管形成,且主、支管间焊缝采用安放式结构形式(如图2所示),管道材质为SA182F1,原设计压力P=29.92MPa,设计温度431℃,材料许用应力[σ]t=136.9MPa,弹性模量E=1.638×105MPa。

图2 三通管结构示意图

由图2可清楚地看出该管件属于厚壁范畴,由于主管开孔连接支管导致结构局部不连续,产生复杂的应力分布,在边缘区域既存在载荷产生的一次应力,又有结构变形协调和外部约束引起的二次应力,以及结构不连续引起的峰值应力,这些应力对结构的变形和强度有不同的影响。为了更好地得到各种应力的大小,对结构的强度作出恰当的评价,笔者采用有限元法,借助ANSYS软件对结构进行详细的分析计算。根据现场实际情况,在距离三通主管两个变径端面对接焊缝约500mm处各有一个支承式管道支架,限制了管道Y向的位移,在构建有限元计算模型时包含这两段管道,并在管道末端面作Y向约束,同时为了模拟管道实际状况,分支管也取长500mm的等径直管与三通管相连;建模时考虑内表面材料腐蚀因素,结构壁厚扣除腐蚀裕度1mm;假设焊缝材质与母材相同,采用三维20节点六面体结构实体元(SOLID186),并在可能出现高应力区进行单元细化,沿壁厚方向设置单元8层,确保计算结果的准确度;利用结构对称性的特点,取结构的1/2,以便节省计算时间(图3所示)。整个模型共形成51202个单元及233233个节点;在计算模型的对称面(YOZ平面)施加对称约束,左侧主管端面施加法向(Z向)约束,结构内表面施加设计压力,在支管端面和主管右侧端面分别施加相应的轴向拉应力,模拟内压引起的轴向应力。依据现场管系实际走向及管道支架约束情况,应用AutoPDMS3.0软件计算得到支管端面在实际工作时可能承受9716.53Nm的纵向平面的弯矩载荷,故在该端面添加MASS21质点单元,并以10kNm作为该端面弯矩载荷,经ANSYS结构有限元分析程序计算获得整个结构应力分布状况。

图3 有限元计算模型

2 计算结果分析

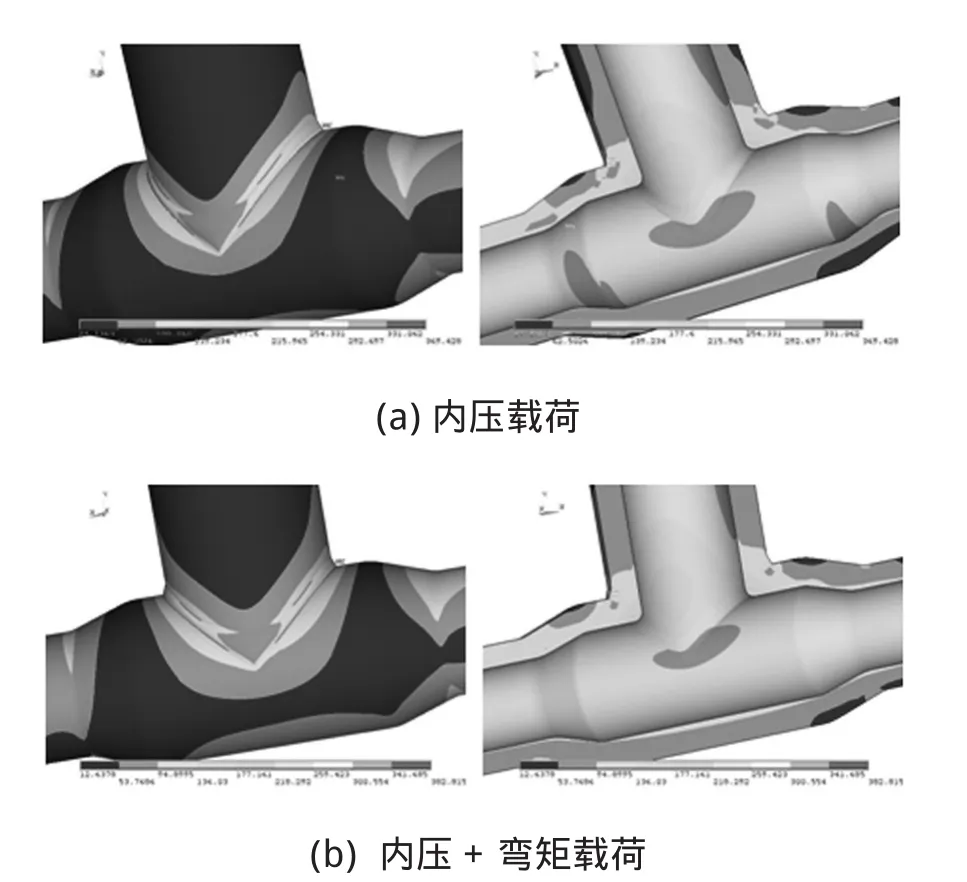

图4 三通管结构应力强度分布状况

图5 评定路径示意图

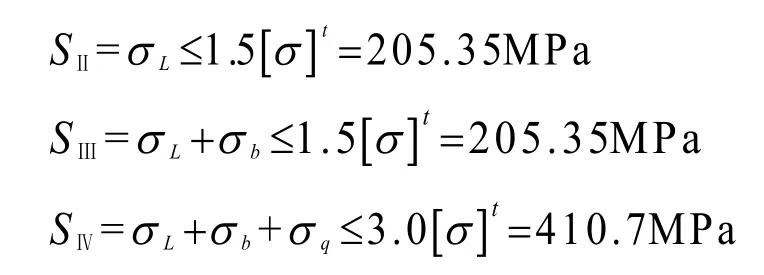

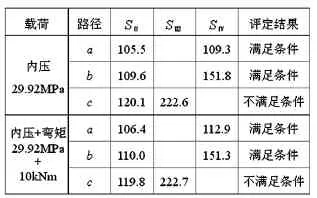

整个三通管结构应力强度分布状况见图4,在管道内压单独作用下,结构最大应力强度发生在主管外表面焊趾线与三通管纵向对称面交点处,达到369.43MPa(图4a)。在内压和弯矩载荷的共同作用下,应力强度最大值发生位置与单独内压载荷时相同,应力强度值略有增大,达到382.82MPa(图4b)。可见弯矩载荷对结构的最大应力强度影响不大,高应力强度沿主管外表面焊趾线分布,范围很窄,呈细长条状分布,且沿壁厚方向迅速减小。主管外表面焊趾线附近也正是裂纹缺陷发生的位置。根据三通管结构特点,该区域的应力强度值由薄膜σL、弯曲σb、二次σq及峰值σF等应力强度迭加组成,各种应力对结构的失效有不同机制,服从不同的许用条件。为了得到各应力强度值的大小,在应力强度值最大位置,同时也是三通管出现裂纹缺陷的区域,建立应力强度线性化处理路径(见图5),分别为支、主管焊趾沿壁厚方向(a、b)和主管内拐角圆弧倒角的中点到外表面的焊缝斜面的中点(c)等3条路径,对有限元计算所得的总应力强度值进行分解处理,得到各类应力强度不同的组合值[1](见表1),依据JB4732-1995标准[2],结构各应力强度或组合值应满足如下条件:

且总应力强度值SⅤ应不大于由疲劳曲线得到的许用值。因文中所分析的是热电厂锅炉的三通管,该锅炉生产运行通常十分稳定,大幅度的载荷波动机率很低,且由设计载荷下最大应力强度值不是太大,小于3倍许用应力,出现低周疲劳可能性较小,故文中不对其进行相关疲劳分析。

表1 各路径最大应力强度 /MPa

由以上分析得出:该三通管的强度在c路径评定中不满足要求,即三通管结构的SⅢ大于许可值。由图1可见裂纹正处在焊缝靠近焊趾线处,处在高应力强度区内,而焊接形成的焊缝内通常会存在一些规范许可的缺陷,同时焊缝中还残留有未完全消除的焊接残余应力,且现场施焊的条件限制,焊缝的金相组织完好程度也不如母材。这些因素势必加剧了该处的应力集中,导致原先规范许可的小缺陷扩展开裂,由此可见裂纹的形成是由多因素共同作用的结果,但应力是裂纹形成的动力,因此可以认为该三通管焊缝出现裂纹与其结构强度不足有很大的关联。

值得注意的是该三通管原先是由日本三菱公司依据ASME规范进行常规设计的,设计计算书显示三通管的强度设计是满足要求的,且有一定的富余,这与上述计算分析所得的结果相悖;同时本次计算所得到的最大应力强度值位置与通常的三通情况有很大的不同,处在主管外表面焊趾线上,而不是常见的在主管开孔内拐角圆弧倒角处,之所以出现这些情况,笔者分析后认为:与该三通管支承方式有很大的关系,若将两个主管原先的两个支承去除,在三通管底部设置Y向支承,在内压和弯矩载荷的共同作用下,整个三通管结构应力强度将发生很大的变化,结构的最大应力强度发生位置将出现在三通管内表面拐角圆弧处(见图6),且整个结构的最大应力强度值减小至236.45MPa。按以上相同的方法对其进行评定,此时最危险的c路径的SⅢ仅为187.5MPa,小于许用值。说明管道采用这种支承方式,三通管的强度能满足要求,同时大大地降低了整个结构的应力强度水平,极大地改善了三通管结构受力状况。由此也表明管道和管道元件的应力大小与管系的支承方式和位置关系密切,不恰当的支承可能导致相关构件的强度失效[]。

图6 改变支承后三通管应力强度分布状况

从目前情况看,在进行管道或管道元件强度的常规设计时,设计人员较少或难以考虑到支承方式和位置对它们的影响,从而出现在设计载荷作用下,构件强度满足要求,而在实际情况下刚好相反,给生产留下安全隐患,这种情况很值得大家注意。

3 结语

文中从强度角度分析了某在役超临界锅炉中一个三通管焊缝裂纹产生的原因,得出该三通管在现场实际支承条件下强度不足,应调整相关的管架位置或支承方式,改善三通管的受力状态。

管道支架的形式和位置会严重影响管道和管道元件的应力大小,管道及管道元件在设计中应充分考虑支架的作用,并作为综合因素予以考虑。

[1]万晋,林少雄,陈宇慧.大开孔接管结构优化设计[J].压力容器,2012,29(8):11-17.

[2]JB4730-1995,钢制压力容器——分析设计标准[S].

[3]张重英,张茂盛等.管道参与管架结构的整体计算和分析[J].甘肃科学学报,2013,25(4):123-126.

[4]金菘.发电厂综合管架的布置研究[J]. 吉林电力,2008,36(5):20-22.

[5]何岩松.浅析管道支架的布置与选型[J]. 河北电力技术,2000,19(6):53-54.

Cause Analysis of Weld Crack in T-branch Pipe of Supercritical Boiler

CHEN Chong

(Fujian Special Equipment Inspection and Research Institute, Fuzhou 350008, Fujian, China)

In this paper, aim ing at an in-service t-branch pipe w ith the surface cracks in supercritical power boiler, the strength of this structure subjected to internal pressure and bending moment is analyzed in detail by using the finite element method. The analysis showed that the strength of the t-branch pipe under the bearing support on site cannot meet the requirement of the design. The layout for piping support has a great influence on the strength of the pipeline and piping components and this influence should be fully considered in the process of pipeline design.

Supercritical boiler; T-branch pipe; Crack; Analysis

2015-09-11

陈翀,男,福建省特种设备检验研究院,工程师