基于离散相模型的电潜泵叶轮磨损数值计算

陈 思,王尊策,吕凤霞,何金钢

(1.东北石油大学机械科学与工程学院,黑龙江大庆163318;2.东北石油大学石油工程学院,黑龙江大庆163318)

基于离散相模型的电潜泵叶轮磨损数值计算

陈 思1,王尊策1,吕凤霞1,何金钢2

(1.东北石油大学机械科学与工程学院,黑龙江大庆163318;2.东北石油大学石油工程学院,黑龙江大庆163318)

基于离散相模型结合弹塑性压痕破裂理论对电潜泵叶轮磨损进行数值计算研究,对不同工况下的叶轮磨损进行分析,得到电潜泵叶轮的磨损规律,运用三坐标测量机对实际工作的电潜泵叶轮中存在的磨损情况进行测量,以实现对数值模拟结果的验证。结果表明:叶轮磨损加剧的颗粒粒径临界点是0.06~0.08 mm;磨损最严重的区域位于叶片凹面;转速、颗粒粒径增大均会加剧冲蚀磨损,导致磨损严重的区域由凹面中部的几个零散点向整个面扩展;数值模拟结果与验证结果吻合较好。

离散相模型;弹塑性压痕破裂理论;磨损;电潜泵;数值模拟

冲蚀磨损是指材料受到小而松散的流动粒子冲击时表面出现破坏的一类磨损现象。同井采注水工艺中,采出的地层水所含的小粒径石英砂会随着泵的汲取作用进入叶轮并产生冲蚀作用,出现磨损失效现象,严重影响油田正常的生产[1]。计算流体力学仿真计算手段可靠性强、成本低、周期短,适用于冲蚀类磨损研究[2-5]。笔者采用基于有限体积法的CFD方法,以Fluent6.3软件为平台,运用离散相模型和弹塑性压痕破裂理论对电潜泵叶轮磨损进行计算,揭示其磨损规律,并进行验证,为防护改进提供指导依据。

1 数学模型

采用离散相模型对流动介质进行计算,将石英砂视为离散相,按照颗粒轨道模型计算石英砂在流场中的运动轨迹,将石英砂颗粒视为球形颗粒[6]。泵内固液两相流属于湍流流动,湍流模型采用雷诺应力模型。

1.1流体相控制方程

假设流体为连续介质,用N-S方程对连续相描述。连续方程和动量方程分别为

1.2离散相(固体颗粒)的运动方程

在拉格朗日坐标系下用颗粒轨道模型对石英砂进行计算,获得运动轨迹、在运动区域内的停留时间、和水的质量交换及相互作用和影响、对边壁的磨损作用;使用固体颗粒尺寸的颗粒群模型对石英砂的湍流扩散作用进行数值模拟研究[7]。

颗粒相的作用力平衡方程在直角坐标系下的形式为

1.3湍流模型

雷诺应力模型取消了涡流黏度各相同性假设,通过求解雷诺应力输运方程封闭雷诺时均N-S方程,在处理流线扭曲、旋涡、旋转以及应变率的骤变等方面更具有优势。选用雷诺应力模型作为流体的湍流模型。k方程和ε方程如下:

其中

式中,k为湍动能,m2/s2;τii为剪应力产生项,Pa;Gii为浮力产生项,Pa,取为0;ε为湍动能耗散率;m2/ s2;βt为湍动黏度,N·s/m2;σε=1.0;σk=0.82;Cβ=0.09;C1ε=1.44;C2ε=1.92;C3ε=0。

2 磨损速率模型

微切削理论主要考虑颗粒对靶材表面的刮擦切除作用,适用于塑性靶材[16]。弹塑性压痕破裂理论在裂纹学说的基础上,充分考虑颗粒冲击靶材表面后使靶材出现弹塑性变形进而产生内应力,认为其产生的表面横向裂纹导致靶材发生损耗,适用于脆性靶材[17-18]。

电潜泵叶轮的材料为高镍铸铁,是典型的脆性材料。结合Wiederhorn等[19]提出的入射颗粒的动能完全消耗于撞击作用的假设和Edwards[20]对金属材料冲蚀现象的研究,在Edwards冲蚀模型基础上进行修正,用于数值模拟。该模型为

式中,E为磨损速率,kg/(m2·s);α为颗粒的运动轨迹与靶材切面的夹角;.m、v、r、ρ分别为入射颗粒的质量流率、速度、粒径和密度。

3 数值模拟及其结果分析

3.1计算模型的建立及网格划分

电潜泵叶轮流道如图1所示。

图1 网格划分Fig.1 Mesh division

网格划分工具ICEM可实现边界层自动加密、流场变化剧烈区域局部加密等功能,使用ICEM14.5建立流道的三维模型(图1)。采用抗畸变能力比较强的六面体网格,网格尺寸为1 mm,总网格数约为19138。

3.2边界条件、泵工况及流体物性参数

3.2.1边界条件

入口为速度入口,湍动能强度设为4.8%,水力直径设为4 mm;壁面为旋转壁面,转速由排量换算得到;出口为自由出流。

3.2.2流体物性参数及工况选择

选用的流体密度为998.2 kg/m3,动力黏度为1.003×10-3Pa·s,气压为101.325 kPa,温度为298 K。

3.3数值模拟结果及其分析

在压力速度耦合上选用SIMPLE算法,其他方程采用一阶迎风格式进行离散。

3.3.1转速与最大磨损率关系

选取固体颗粒体积分数c=0.5%、粒径d=0.1 mm、转速分别为2 300、2 600、2 900、3 200、3 500 r/ min 4种工况,获得最大磨损率Emax和磨损区域。

根据公式[21]

式中,Q、Q′分别为额定转速下的排量(取50 m3/d)和实际运行时的排量,m3/d;n、n′分别为额定转速(取2900 r/min)和实际运行时的转速,r/min。

计算可知,转速分别为2300、2600、2900和3200 r/min对应的排量分别为39.66、44.83、50和55.17 m3/d。

图2为不同转速下的叶轮磨损区域分布。

图2 不同转速下的叶轮磨损区域分布Fig.2 Regional distribution of erosion wear of impeller under different speed conditions

从图2可以看出,叶片凹面中部的磨损比其他区域更加严重,凹面中部存在几个磨损最严重的点,这几个点也是磨损的起始发生点,转速、排量的增大导致整个凹面的磨损程度加剧,且磨损范围由凹面中部和外侧的几个磨损起始发生点向整个叶片凹面发展。

图3为不同转速条件下叶轮的最大磨损率。从图3可以看出,叶轮转速的提高将导致最大磨损率增大。在满足电潜泵基本工作要求的前提下,适度降低叶轮转速,在一定程度上达到降低磨损的效果。

图3 不同转速条件下叶轮的最大磨损率Fig.3 Maximum erosion rate under different speed conditions

3.3.2体积分数一定时颗粒粒径与最大磨损率关系

体积分数为0.2%、叶轮转速为2900 r/min(相应的排量为50 m3/d)的条件下,对不同粒径下叶轮磨损进行数值模拟,得到粒径与最大磨损率的关系(图4)。

图4 含砂体积分数一定时粒径与最大磨损率关系Fig.4 Relationship between maximum erosion rate of impeller and different diameter under sand concentration unchanged

从图4可看出,叶轮转速(排量)、固体颗粒体积分数等条件一定时,最大磨损率会随着固体颗粒粒径的增大出现先升高、后降低现象。其原因是:固体颗粒的体积分数不变、粒径增大时,单位时间通过的颗粒个数减少,直接冲击边壁的几率降低,冲蚀磨损的发生概率也随之降低。由此可知,研究颗粒粒径对磨损的影响,不能只考虑粒径本身变化的影响而忽视流经的颗粒数量这一因素。

3.3.3单位时间内流过的颗粒数目一定时颗粒粒径与最大磨损率关系

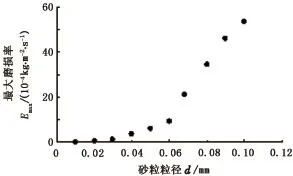

在流量为50 m3/d(叶轮转速为2 900 r/min)、单位时间内流经的颗粒为7.96×1011个/s,对不同粒径的固体颗粒冲蚀磨损叶轮进行计算,获得粒径与最大磨损率的关系(图5)。

由图5可知,颗粒粒径小于0.06 mm时,磨损较弱,粒径增大导致磨损加剧,但加剧速率较慢,磨损率曲线比较平稳;颗粒粒径超过0.06~0.08 mm这一范围时,随着粒径的增大,最大磨损率急剧增大,磨损强度加剧。

图5 单位时间通过的颗粒数量一定时粒径与最大磨损率关系Fig.5 Relationship between maximum erosion rate of impeller and different diameter under number of sand through flow area per second unchanged

0.06~0.08 mm是磨损加剧的固体颗粒临界粒径区间。固体颗粒粒径小于这一范围时,产生的磨损危害性相对较小;当粒径达到或超过这一范围时,固体颗粒对设备造成的危害迅速增加,对正常生产产生极为有害的影响,应采用可靠手段进行防范,避免出现严重事故。

在单位时间内流经的固体颗粒数量相同的前提下,固体颗粒粒径增大,其体积分数也随之增大。体积分数也是磨损的重要影响因素,体积分数越高,磨损越严重。

3.3.4验 证

为验证计算结果、选用的离散相模型、冲蚀磨损模型和数值计算方法的正确性,使用三坐标测量技术进行磨损检测,见图6。

图6 叶轮磨损区域检测Fig.6 Detection of impeller wear area

三坐标精密检测技术可实现零部件的尺寸、形状和位置的检测,具有通用性强、测量范围大、精度高、效率高、性能好等特点,其检测精度可达到0.1 μm[22]。

检测的基本原理为:将被检测部件固定到测量机的检测空间处,在被测部件轮廓处选择一些检测点,取得这些点的坐标值,进而算出检测部件的的几何尺寸、形状和位置公差。

在检测时,首先将被测叶轮沿轴截面切开(图6),并放置于测量空间,将叶轮轴线方向定义为y方向、另外两个方向定义为x和z方向,在叶片凹曲面上选取一些点作为被检测点,可获得这些点的空间坐标值,通过这些坐标值的数学运算获得叶轮凹曲面轮廓的几何尺寸和被测点在理论轮廓上的坐标,比较各检测点在理论轮廓上的坐标与实际坐标,计算出xoz平面上的轮廓度误差(PROFP)。

图7为经过计算获得的图形化检测报告。

图7 图形化检测报告Fig.7 Graphical inspection report

由图7可以看出,从入口到出口附近的方向,检测点轮廓度误差分别为-0.1224、-0.1488、-0.2676、 -0.3202、-0.378 2、-0.407 3、-0.331 5和-0.203 9。由此可见,凹曲面的中部磨损强度最高,接近入口和出口的磨损相对较弱,这一趋势与在离散相模型下进行数值计算所得规律基本吻合,表明所选用的数值计算方法正确、模型可靠。

4 结 论

(1)磨损加剧的粒径临界范围为0.06~0.08 mm,粒径超过这个范围,磨损强度急剧上升,应采用有效手段分离粒径超过该范围的固体颗粒,避免设备遭受严重的失效;叶轮转速(排量)增大将导致磨损加剧,在生产要求的前提下,适当降低叶轮转速(排量)可达到减弱磨损的效果;叶片凹面内侧的磨损明显强于其他部位,应通过结构改进或加镀防护层的方法降低此处磨损,实现防护效果。

(2)在离散相模型数值和弹塑性压痕破裂理论下计算得到的磨损规律与实际情况基本吻合,表明所选用的模拟方法和数值计算方法正确、可靠。

[1]王尊策,陈思,李森,等.基于CFD的潜油电泵叶轮冲刷磨损数值模拟[J].石油矿场机械,2013,42(5):31-34. WANG Zunce,CHEN Si,LI Sen,et al.Numerical simulation of particle impact erosion within electric submersible pump based on CFD[J].Oil Field Equipment,2013,42(5):31-34.

[2]鞠少栋,陈国明,盛磊祥,等.基于CFD的深水隔水管螺旋列板几何参数优选[J].中国石油大学学报:自然科学版,2010,34(2):110-113. JU Shaodong,CHEN Guoming,SHENG Leixiang,et al. CFD-based optimization for geometric parameters of deepwater riser helical strakes[J].Journal of China University of Petroleum(Edition of Natural Science),2010,34(2):110-113.

[3]陈养厚,陈国明,林红.滩海石油平台桩基冲刷防治及CFD仿真[J].中国石油大学学报:自然科学版,2009,33(2):112-116. CHEN Yanghou,CHEN Guoming,LIN Hong.Scour prevention of offshore platform pile foundation and CFD simulation[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(2):112-116.

[4]宋健斐,魏耀东,时铭显.旋风分离器内颗粒浓度场的数值模拟[J].中国石油大学学报:自然科学版,2008,32(1):90-94. SONG Jianfei,WEI Yaodong,SHI Mingxian.Numerical simulation on particle concentration distribution in cyclone separator[J].Journal of China University of Petroleum(Edition of Natural Science),2008,32(1):90-94.

[5]李国美,王跃社,孙虎,等.节流器内液-固两相流固体颗粒冲蚀数值模拟[J].石油学报,2009,30(1):145-148. LI Guomei,WANG Yueshe,SUN Hu,et al.Numerical simulation on solid particle erosion of solid-liquid twophase fluid in flow controller[J].Acta Petrolei Sinica,2009,30(1):145-148.

[6]祝效华,刘少胡,童华.气体钻井钻杆冲蚀规律研究[J].石油学报,2010,31(6):1013-1017. ZHU Xiaohua,LIU Shaohu,TONG Hua.A study on the drill pipe erosion law in gas drilling[J].Acta Petrolei Sinica,2010,31(6):1013-1017.

[7]刘娟,许洪元,唐澍,等.离心泵内固体颗粒运动规律与磨损的数值模拟[J].农业机械学报,2008,39(6):54-59. LIU Juan,XU Hongyuan,TANG Peng,et al.Numerical simulation of erosion and particle motion trajectory in centrifugal pump[J].Journal of Agricultural Machinery,2008,39(6):54-59.

[8]赵学增,刘长运,陈芳.恒流堵塞器冲刷磨损特性的数值模拟[J].哈尔滨工业大学学报,2008,40(5):727-730. ZHAO Xuezeng,LIU Changyun,CHEN Fang.Numerical simulation of particle impact erosion within constant flux blanking plug[J].Journal of Harbin Institute of Technology,2008,40(5):727-730.

[9]文闯,曹学文,杨燕,等.超声速旋流分离器内气液两相流流动特性[J].中国石油大学学报:自然科学版,2011,35(4):129-133. WEN Chuang,CAO Xuewen,YANG Yan,et al.Flow characteristics of gas-liquid two phase flow in supersonic swirling separator[J].Journal of China University of Petroleum(Edition of Natural Science),2011,35(4):129-133.

[10]童跃平,张淑佳,李贤华,等.标准k-ε模型与RSM模型在离心泵三维模拟中的比较[J].浙江工业大学学报,2008,36(6):678-681. TONG Yueping,ZHANG Shujia,LI Xianhua,et al. Application and comparison of the standard k-ε model and the RSM on numerical simulation of centrifugal pump[J].Journal of Zhejiang University of Technology,2008,36(6):678-681.

[11]汪靓,崔小朝,蔡明,等.拉格朗日-雷诺应力模型在后台阶颗粒流中的运用[J].太原科技大学学报,2011,32(5):406-409. WANG Liang,CUI Xiaochao,CAI Ming,et al.Simulation on particles flow over a backward-facing step usingLagranian and Reynolds stress model[J].Journal of Taiyuan University of Science and Technology,2011,32(5):406-409.

[12]王伟生,卢卫群,纪烈勇,等.基于DPM模型的立磨局部流场数值模拟分析[J].机械设计,2014,31(11):68-72. WANG Weisheng,LU Weiqun,JI Lieyong,et al.Numerical simulation of local flow field in the vertical roller mill base on DPM model[J].Journal of Machine Design,2014,31(11):68-72.

[13]阮春领,马坤,赖焕新,等.基于不同湍流模型的离心泵叶轮内部流场分析[J].华东理工大学学报:自然科学版,2014,40(6):798-803. RUAN Chunling,MA Kun,LAI Huanxin,et al.Numerical study of intern flow field of a centrifugal pump impeller using different turbulence models[J].Journal of East China University of Science and Technology(Natural Science Edition),2014,40(6):798-803.

[14]MURTHY B N,JOSHI J B.Assessment of standard,RSM and LES turbulence models in a baffled stirred vessel agitated by various impeller designs[J].Chemical Engineering Science,2008,63(22):5468-5495.

[15]MALHOTRA A,BRANION R M,HAUPTMANN E G. Modelling the flow in a hydrocyclone[J].The Canada Journal of Chemical Engineering,1994,72(1):953-960.

[16]FINNIE I,MCFADDEN D H.On the velocity dependence of the erosion of ductile metals by solid particles at low angles of incidence[J].Wear,1978,48(1):181-190.

[17]EVANS A G,GULDEN M E,ROSENBLATT M.Impact damage in brittle materials in the elastic-plastic response regime[J].Proceedings of the Royal Society of London:Series A,1978,361(1706):343-365.

[18]SRINIVASAN S,SCATTERGOOD R O.Effect of erodent hardness on erosion of brittle materials[J].Wear,1988,128(2):139-152.

[19]WIEDERHORN S M,HOCKEY B J.Effect of material parameters on the erosion resistance of brittle materials[J].Journal of Materials Science,1983,18(3):766-780.

[20]EDWARDS J K,MCLAURY B S,SHIRAZI S A.Evaluation of alternative pipe bend fittings in erosive service:ASME 2000 Fluids Engineering Division Summer Meeting[C].Boston:ASME,c2000:959-966.

[21]梅思杰,邵永实,刘军.潜油电泵技术[M].北京:石油工业出版社,2004.

[22]吴晓峰.超精密激光三维测量与控制技术研究[D].天津:天津大学精密仪器与光电子工程学院,2007. WU Xiaofeng.Study on the ultra-precision laser 3-dimensional measurement and control technology[D]. Tianjin:College of Precision Instrument and Opto Electronics Engineering,Tianjin University,2007.

(编辑 沈玉英)

Numerical calculation of particle erosion within electric submersible pump based on discrete phase model

CHEN Si1,WANG Zunce1,LÜ Fengxia1,HE Jingang2

(1.College of Mechanical Science and Engineering,Northeast Petroleum University,Daqing 163318,China;2.College of Petroleum Engineering,Northeast Petroleum University,Daqing 163318,China)

Based on discrete phase model and elastic-plastic indentation fracture theory,erosion in the electrical submersible pump impeller was numerically simulated.The effect of particle size and impeller speed on the erosion of the electrical submersible pump impeller was predicted by a particle erosion model.In order to verify the results of numerical simulation,the erosion in an electrical submersible pump in operation was measured by the coordinate measuring machine.The results show that the critical diameter with the highest erosion rate is 0.06-0.08 mm.The erosion mainly occurs in the center of the concave surface of blade.With the increase of particle size and impeller speed,the erosion area will extend.The numerical simulation results agree well with the testing results.

discrete phase model(DPM);elastic-plastic indentation fracture theory;erosion;electric submersible pump;numerical simulation

TE 934

A

1673-5005(2015)03-0143-06

10.3969/j.issn.1673-5005.2015.03.020

2014-06-22

国家自然科学基金项目(11172061);国家科技支撑计划项目(2012BAH28F03)

陈思(1962-),男,博士研究生,主要从事流体机械理论及冲蚀磨损方面的研究。E-mail:iraqiraq@126.com。

引用格式:陈思,王尊策,吕凤霞,等.基于离散相模型的电潜泵叶轮磨损数值计算[J].中国石油大学学报:自然科学版,2015,39(3):143-148.

CHEN Si,WANG Zunce,LÜ Fengxia,et al.Numerical calculation of particle erosion within electric submersible pump based on discrete phase model[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(3):143-148.