80%脱墨混合浆制造半透明纸的技术开发与应用

甘木林

(福建省晋江优兰发纸业有限公司,福建 晋江 362201)

80%脱墨混合浆制造半透明纸的技术开发与应用

甘木林

(福建省晋江优兰发纸业有限公司,福建 晋江 362201)

混合浆制造半透明纸主要是在传统工艺的基础上,以针叶木桨与自制脱墨浆为原料经高黏状并辅以生物酶打浆、重施胶,在薄页型造纸机上抄造,并经超级压光进行生产半透明纸,由于使用大量脱墨浆,可以节约木材资源、减少污染、保护环境、降低能耗、节省投资和降低成本。

半透明纸;80%脱墨混合浆;去除胶粘物;生物酶;新型湿强剂

造纸业是与国民经济和社会事业发展密切相关的重要基础原材料产业,是国民经济中重要产业。在落实科学发展观,建设资源节约型、环境友好型社会,促进可持续发展的过程中,造纸产业必须坚持循环发展、环境保护、技术创新,坚持和谐发展的新模式和走新型工业化发展道路。

泉州华祥纸业有限公司身处闽南三角地区经济最发达的城市 晋江市。当地经济高速发展,但资源紧缺,特别是造纸原料资源严重匮乏,而污染排放标准要求很高。因此,如何生产出一种成本更低、强度更高的多功能半透明纸,提到公司决策的意识日程。经过反复的市场调研,充分的科研论证,决定在传统工艺的基础上,添加浆内增强淀粉,降低针叶木浆用量,从而降低纸张生产成本,优化后具体浆料配比为针叶木商品浆20%、再生浆80%。

1 项目的技术难点及工艺流程

1.1 核心内容

80%脱墨混合浆制造半透明纸的技术开发与应用,主要就是在传统生产半透明纸工艺的基础上,以针叶木浆与80%自制的脱墨再生浆为原料,添加浆内增强淀粉,并辅以酶打浆酶处理打浆生产半透明纸。由于使用了大量脱墨浆,可以节约木材资源、减少污染、降低能耗和降低成本,产品具有环保概念,质量达到国家标准,应用领域广泛。

1.2 技术难点

项目使用80%自制脱墨浆,脱墨再生浆由于胶粘物的存在,加大粘辊、粘缸、粘毯,严重影响纸张的强度;部分微细胶粘物随着白水的循环利用而聚集,成为“阴离子垃圾”,影响阳离子助剂的使用效果,废纸循环利用,纤维发生角质化,脱墨浆纤维长度较短,导致湿纸幅强度较低,纸机经常发生湿纸幅断头现象,必须予以解决,因此如何去除胶粘物是关键,也是项目的难点。

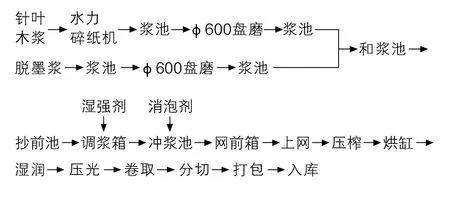

1.3 工艺流程

针叶木浆:打浆浓度4.5%-5%,打浆叩解度90-93。SR,湿重5.0-6.0g。

废纸脱墨浆:打浆浓度5.0%-5.5%,打浆叩解度50-55。SR,湿重3.8g以上。

1.4 技术成果的先进性、成熟性

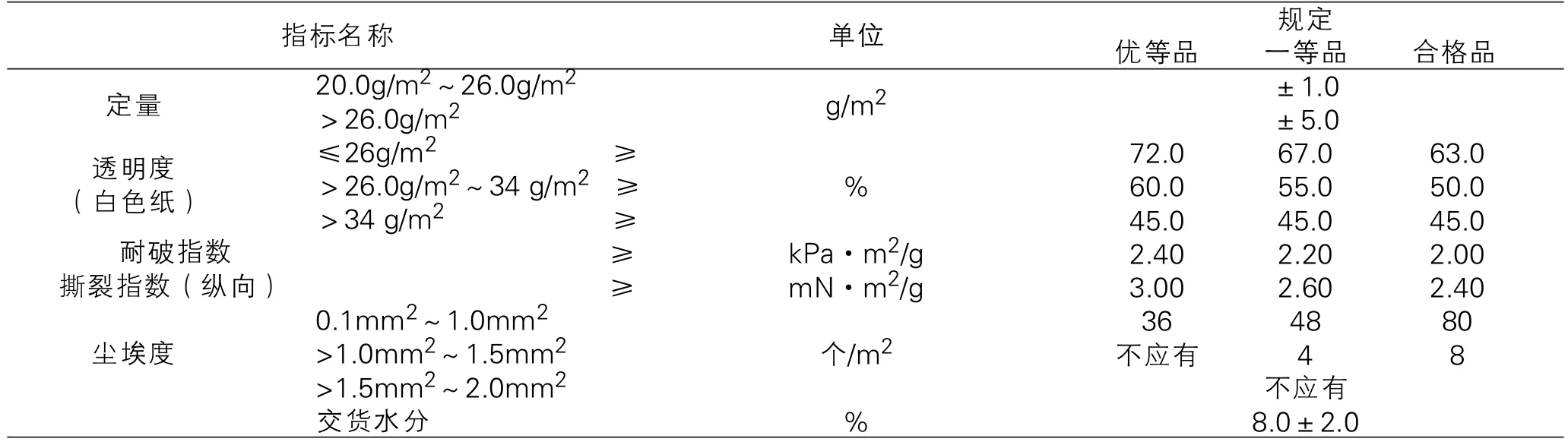

项目研发生产的半透明纸应达到GB/T 22812-2008《半透明纸》要求,如表1规定:

从表1可以看出,半透明纸的透明度、撕裂指数要求是比较高的。对于废纸原料来说,纤维长度较短、强度较差。由于压榨、干燥及不断回用过程中出现的纤维角质化现象使废纸纤维难以分丝帚化。所以要达到上述指标最佳的打浆方式就是在尽可能保留纤维长度的基础上对纤维进行分丝帚化,以求达到最佳的打浆效果。因此在生产工艺的布局中,以提高纸张的透明度、强度和匀度作为主攻目标。

再生浆强度低,就必须充分发挥针叶木商品浆强度好的特点,制定最佳的打浆工艺条件、造纸工艺条件,如仍达不到要求则要考虑加入造纸化学品。

对于尘埃度的要求,除了用好除尘设备和环境卫生加强管理外,重点提高再生浆的油墨去除率,每班检测再生浆的尘埃度,确保这一指标达标。

公司生产的28g/m2半透明纸在2014年10月22日经福建省浆纸质量监督检验站检测,其各项指标为:定量:28.5g/m2;透明度:72.1%;耐破指数:2.87 kPa·m2/g;撕裂指数(纵向):4.68mN·m2/g;尘埃度(0.1-1.0)mm2:0个/mm2;(1.0-1.5)mm2:8个/m2;(1.5-2.0)mm2:0个/m2。各项指标均达到优等品水平。

因此,使用80%自制废纸脱墨浆生产半透明纸,并通过对工艺流程和工艺技术的改造、调整,加入新型化学品等措施,使生产的半透明纸各项技术指标均达到国家标准。经科学技术部西南技术中心查新中心查新,在国内公开发表的文献中未见相同的文献报道,该产品属国内首创。

2 项目开发内容及创新点

2.1 研究内容

80%脱墨混合浆制造半透明纸的技术开发与应用,主要就是在传统工艺的基础上,添加浆内增强淀粉,以针叶木浆与80%自制再生脱墨浆为原料,经高黏状打浆并辅以酶打浆酶处理、重施胶,在薄型造纸机上抄造,并经超级压光进行生产半透明纸。在生产工艺中添加浆内增强淀粉,提高浆料内结合力,可在保证纸张物理性能和纸机正常生产的前提下,降低针叶木浆用量,从而降低纸张生产成本,并且由于使用了大量脱墨浆,可以节约木材资源、减少污染、保护环境、降低能耗、节省投资和降低成本。在打浆过程中加入生物酶辅助打浆,酶处理后能够促使纤维细胞结构疏松、软化,有利水分进入、加速纤维润胀,加速细胞壁破坏和进行分丝帚化,降低打浆能耗,减少纤维损伤,从而减少细小纤维,成纸强度显著提高。磨浆能耗可降低200kw·h/吨纸。打浆工段生物酶的使用,能大大缩短打浆时间,降低了打浆人员的工作强度,同时提高了打浆的质量。

表1

2.2 关键技术

2.2.1 由于是使用80%自制再生脱墨浆生产半透明纸,在产品试制时必须解决以下工艺技术难题。

在再生脱墨浆的各种杂质中,胶粘物是最麻烦的,也是最难解决的,可以说是造纸业的世界难题。它的存在,加大粘辊、粘缸、粘网、粘毯的速度,使产品的不良外观和针眼增多,严重影响纸张的强度;部分二次微细胶粘物随着白水的循环利用而聚集,成为“阴离子垃圾”,影响阳离子助剂的使用效果,废纸循环利用,纤维发生角质化,且废纸脱墨浆纤维长度较短,导致湿纸幅强度较低,纸机经常发生湿纸幅断头现象,影响纸机生产效率,必须予以解决。

2.2.1.1 纸张白度、尘埃度和残余油墨浓度的控制技术

①酶法脱墨作用是机械作用与酶学作用的综合效果,通过纤维素酶的处理,使纤维素结晶区发生无定形化、解聚、润胀和断裂等一系列物理化学变化,提高油墨的去除率,进而提高纸张的白度、降低纸张的尘埃度和残余油墨浓度。传统的化学法脱墨,要求碱性环境,化学药品用量和白水系统的COD含量高。传统的酶法脱墨仅采用生物酶、过氧化氢和表面活性剂等作为脱墨剂,公司采用的生物酶脱墨,除了上述几种脱墨化学品外还添加了少量无机盐碳酸氢钠。与传统的酶法脱墨相比,在保证脱墨浆物理强度的前提下,技术生产的纸浆白度提高5%左右,纸浆的残余油墨和尘埃度下降。而且能够控制油墨粒子的大小分布和形状,大大提高浮选脱墨效率,降低洗涤负荷,减少纤维流失,提高脱墨浆的得率,改善纸浆的滤水性能。同时,大大降低了白水系统的COD、BOD含量和毒性。废纸生物酶脱墨工艺:生物酶用量350g.t-1浆、碎浆浓度15%、碎浆时间30min、脱墨温度53℃、NaHCO3用量0.5kg.t-1浆。

公司适当增加了漂白用过氧化氢的用量,再生脱墨浆达到了规定的白度要求,并且提高成纸的可压光性。

②从工艺设备上控制纸浆的白度,公司在前浮选之前加入一段浓浆揉搓处理设备,大大提高了油墨的脱除率,再生脱墨浆白度得到进一步提高。该设备主要是借助两根转速不同的转轴及轴上的螺旋转子,使浆料相互摩擦和揉搓,促进油墨和污染物与纤维的分离,有利于后续的浮选。揉搓处理时的浆浓为30%-35%。尽管揉搓处理设备费用较高,但其运行费用要比热分散机低。同时,公司通过降低进入五级封闭式浮选脱墨槽浆浓,提高了浮选效率。最终获得含有较少残留油墨和较高白度的脱墨浆。同时公司也对热分散机进行了改造,通过选择合适的热分散磨片、改变热分散磨片齿数和结构,加强高浓度纤维之间的摩擦作用,使油墨等杂质分散,促进其在后续浮选和洗涤脱墨过程中的去除。

通过以上措施,获得了白度≥80.0%、胶粘物≤80 mm2.kg-1、有效残余油墨浓度≤200、(0.3 -1.0 mm2)和尘埃度≤300 mm2.kg-1的脱墨浆。

2.2.1.2 胶粘物障碍控制技术

胶粘物在废纸回用过程中是一个非常广泛的称谓,它包括的物质非常广泛,既包括废纸纤维中本来就存在的亲脂性物质,如脂肪酸、树脂酸、甾醇和甾醇酯等,还包括在纸张加工和使用过程中引入的涂布粘合剂、印刷油墨、热熔胶、压敏胶等物质以及纸张抄造过程中添加的干、湿强剂、施胶剂、填料等。从化学助剂的使用上进行胶粘物障碍控制,主要是采用超细滑石粉包覆技术和添加胶粘物控制剂聚胺及美国巴克曼公司以生物酶为主要成分的控制剂。从设备改进和工艺上进行调整,主要是采用多段筛选和浮选相结合的技术,并对热分散进行了改进。

①利用滑石粉具有亲油的性质,可吸附系统中憎水性的胶粘物,降低胶粘物粒子的表面能,使树脂失去其特有的粘性,从而抑制胶粘物的黏附、聚结和沉积。因此在贮浆池加入一定量的超细滑石粉,用来包裹浆料中的胶粘物,达到钝化其粘性的目的,进而减少其在设备上的沉积。

②利用聚胺的正电性,使胶粘物粒子表面的负电性和Zeta电位减小,降低粒子之间的斥力,使胶粘物发生聚结,在后续的筛选和净化过程中被去除。或者依据聚胺的正电荷,使胶粘物表面的电性由原来的负电性转变为正电性,进而吸附在负电性的纤维表面,并最终留着在纸页中带出纸机系统。传统的高电荷密度的聚电解质一般都添加在抄前池,而公司采用把聚胺加在打浆之前,这样一些小的胶粘物粒子可以附聚在细小纤维上从而可以在白水中除去。因此,减少了胶粘物含量,提高了纤维留着率,大大减少了留在纸页上的胶粘物。

③采用美国巴克曼公司生产的胶粘物控制剂Buzyme2525,其主要成分为脂肪酶和酯酶。这两种酶能够降解胶粘物中的粘性成分甘油酯,减小胶粘物的尺寸。胶粘物中的游离树脂分散在纸浆悬浮液中并被固定在纤维表面,防止了树脂在循环用水系统中的积累,减少了胶粘物在纸机网部和压榨部设备表面及浆池内壁的沉积,净化了纸机抄造系统,提高了纸机运行效率和白水封闭循环使用程度以及纸张质量。

④对于以固体状态存在的原生胶粘物,主要通过加强废纸的精选力度和变化多段压力筛的筛缝宽来达到去除大部分原生胶粘物的目的。同时,采用柔和的筛选过程,即进浆时压力筛和转子的低加速度,纤维通过筛缝的速度控制在1-2m/s,避免了速度过快导致胶粘物粒子在较大压力下发生变形而通过筛缝。

⑤公司在生产工艺流程上进行了改进,采用筛选、净化和浮选相结合的方式,大大提高了胶粘物的去除率,具体为圆孔筛选——浮选——净化——狭缝筛选——浮选。这种工艺流程对胶粘物的去除率可达到70%。

⑥利用热分散系统,使浆料中的挥发性物质蒸发,利用高浓度纤维之间的强烈摩擦作用,使黏在废纸纤维上的热熔物在机械作用下与纤维分开,并分散成微小颗粒,均匀地分散在纤维中间,不对纸张生产造成危害,纸机抄造过程中的胶粘物障碍问题得到极大缓解,浆料质量得到提高。

2.2.1.3 纸张强度的控制技术

①湿部化学工艺:采用脱墨浆和针叶木商品浆板进行配抄,由于脱墨浆本身品质比较差,纤维角质化、细小纤维含量较高、平均长度较短以及胶粘物的存在等,导致湿纸幅强度下降,引发纸机经常发生断头的问题。从湿部化学品的角度进行改善,公司在浆池中加入一定量的新型湿强剂——一种改性树脂,在纤维周围形成一个交错的链状网络结构,阻止纤维的吸水润胀,保持原有的纤维间氢键结合,提高了湿纸页的初湿强度,并在烘缸上喷洒一定量的剥离剂,以醚类消泡剂代替传统的醇类消泡剂,减少了湿纸幅断头次数。

②打浆工艺:为了提高纤维的匀整性,保证成纸匀度,同时又充分发挥木浆强度好的特性,公司采取了对脱墨浆和针叶木浆分开打浆的方式,控制废纸脱墨浆叩解度在50-55°SR之间,湿重3.8g以上,针叶木化学浆叩解度在90-93°SR之间,湿重5.0-6.0g。为生产符合强度要求的半透明纸创造条件。

③抄造工艺:从纸机抄造工艺上控制纸张强度,主要是保证纸张较好的成形匀度。公司采用略微较低的上网浆浓0.25-0.35%来改善浆料的分散。选择脱水性能均匀、网孔通畅洁净的三层聚酯网,提供均匀的滤水成型条件。采用平整、光滑和无接缝的微晶吸水面板,在网部运行过程中,成型网与微晶脱水原件形成一层水膜,增强网部的水润滑,减少成型网的磨损,降低了网部驱动能耗。在保持原有振幅的基础上,适当降低振次进行摇振,进一步改善了成纸的匀度。加强网和毛布的清洗,保持各辊面不粘附纸浆,保持刮刀与烘缸的良好接触,适当调整聚酯网的张紧程度。 通过以上措施,改善了成纸的匀度,促进了纸张强度的提高。

2.2.2 为达到对透明度的要求,在纸张后加工工序中使用再润湿装置对原纸进行润湿。把原卷纸缸向后平移1800mm,湿润机装在烘缸与卷纸缸之间。操作流程:纸页经烘缸弹簧棍至弧形辊平整展开,气缸换向通过力臂把上胶辊抬起,纸页从上胶辊与下胶辊间穿过;再通过气缸换向,上胶辊下压,胶辊通过纸页带动,接水盘中的水通过下胶辊的转动带到纸页上,上下胶辊形成压区,把多余的水挤在接水盘内,其余的水则通过溢流口流至贮水桶,纸页的水分则通过控制气缸的压力来实现。纸页进湿润机之前,水分4%-7%,通过纸机湿润控制在16%-20%,再经过十二辊超级压光机进行高温、高压处理,确保透明度达到要求。2.2.3创新点

(1)采用碱性过氧化氢漂白工序处理脱墨浆,提高成纸的可压光性。

(2)加入生物酶辅助打浆,纤维表面柔化,加速细胞壁破坏和进行分丝帚化,从而减少细小纤维,成纸强度显著提高。

(3)添加新型的湿强剂、剥离剂和消泡剂,减少了湿纸幅在纸张抄造过程中的断头次数,提高了纸机生产效率。

(4)采用添加无机盐碳酸氢钠促进脱墨效果的酶法脱墨技术,脱墨浆白度对于传统酶法脱墨提高5%左右。同时,节省了化学药品用量,降低了洗涤负荷以及白水系统的COD、BOD含量和毒性,提高了纸浆得率。

2.3 试验数据与结论

2.3.1 为实现80%脱墨浆制造半透明纸,须改善脱墨浆的质量

传统的酶法脱墨仅采用生物酶、过氧化氢和表面活性剂等作为脱墨剂,我们采用的生物酶脱墨,除了以上几种脱墨化学品还添加了少量无机盐碳酸氢钠。分别加入0.03%、0.04%、0.05%、0.06%、0.07%,在抄片后检测白度。(见表2)

表2

从表2中试验数据分析,碳酸氢钠最佳加入量为0.05%。

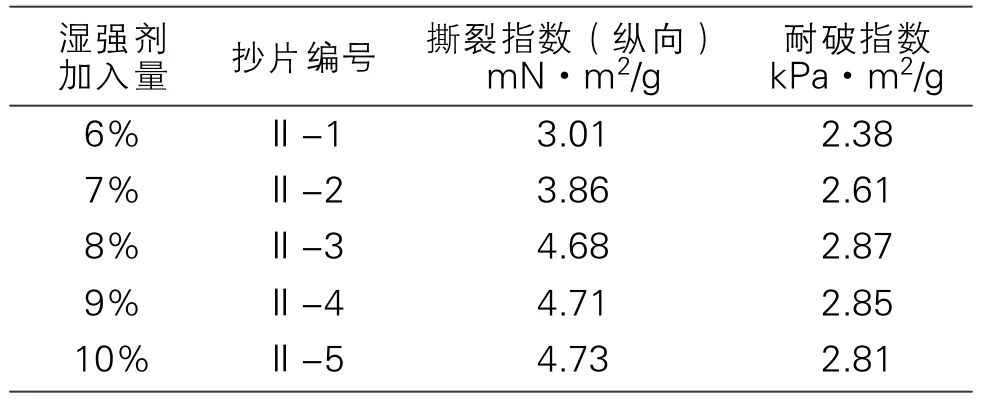

2.3.2 解决半透明纸强度的问题

半透明纸广泛应用于包装领域,所以要求要有一定的强度。由于使用大量废纸脱墨浆,抄造纸后,强度难以达到标准要求,需加入湿强剂来提高,试验以漳州福和应用材料有限公司生产的FH-P125湿强剂,分别加入6%、7%、8%、9%、10%,在抄片后检测耐破指数、撕裂指数。(见表3)

表3

从表3中试验数据分析,湿强剂最佳加入量为8%。2.3.3研究压光速度对半透明纸透明度的影响

实验以控制压光速度为2、4 、6 、8 r.min-1,测纸张透明度,见表4。

表4

从表4中试验数据分析,压光速度应控制在4 r.min-1。

2.3.4 解决半透明纸透明度的问题

半透明纸对透明度有较高的要求,为了达到对透明度的要求,在纸张后加工工序中使用再润湿装置对原纸进行润湿,湿润机装在烘缸与卷纸缸之间。湿润之后再经过十二辊超级压光机进行高温、高压处理,确保透明度达到要求。实验控制压光速度为4 r.min-1情况下,研究水分对透明度的影响,见表5。

表5

由表5可以看出,随着纸张水分含量的提高,纸张透明度也逐渐提高,但达到20%以后,透明度开始下降,所以原纸进入压光机之前控制纸张水分含量为20%。

3 结论

该项目采用80%再生浆+20%针叶木浆生产的半透明纸,主要用于证书、食品、精密仪器仪表零件、高档服装、鞋、酒等的保护性包装,要求一定的强度,由于废纸经过2-3次使用,纤维已角质化,存在纤维强度降低、白度差、细小纤维多、化学物质含量高等问题。因此在生产工艺的布局中,采用添加无机盐碳酸氢钠促进脱墨效果的酶法脱墨技术,脱墨浆白度相对于传统酶法脱墨提高5%左右。同时,节省了化学药品用量,降低了洗涤负荷以及白水系统的COD、BOD含量和毒性,提高了纸浆得率。

[1]桂林奇峰纸业有限公司.一种利用蔗渣浆生产半透明纸的方法[P].中国专利号:CN201210527116.1.

[2]郑冬发.半透明纸的生产及湿润机的应用[J].中华纸业,2006,27(z1).

[3]马定泉.提高半透明纸产量的措施[J].纸和造纸,2000,(5).

[4]黄丽.生物酶辅助打浆的应用及研究进展[J].中国造纸学报,2009,24(2).

[5]杨树香.一种废纸脱墨漂泊处理工艺[P].中国专利号:CN201010120115.6.

[6]山东轻工业学院.一种纸浆碱性过氧化氢漂白方法[P].中国专利号:CN201110374046.6.

10.3969/j.issn.1007-550X.2015.06.003

TS758

A

1007-550X(2015)06-0045-06

2015-05-13

甘木林(1966-),江西九江人,经济师,技术中心主任。