轿车顶盖冲压成形塌陷研究

刘磊,温彤,岳远旺,陈世,陈浩东

轿车顶盖冲压成形塌陷研究

刘磊1,温彤1,岳远旺1,陈世1,陈浩东2

(1. 重庆大学材料科学与工程学院,重庆,400044;2. 东风汽车模具有限公司,湖北十堰,442025)

以实践中产生塌陷的某轿车顶盖为对象,结合物理实验、数值模拟以及板料弹塑性变形的力学本质,研究制件冲压成形的塌陷问题,分析塌陷的影响因素。研究结果表明:塌陷取决于材料特性、料厚、制件几何形状以及压边力等多方面因素;该顶盖成形后板面内的塑性变形程度小导致其形状冻结性差、制件结构刚度不足、残余压应力引发失稳,是产生塌陷的根本原因;增大压边力与板料厚度,会导致板平面的残余压应力增加且分布不均匀,使塌陷更加严重;重力也是引起塌陷的一个不可忽视的因素,可以通过优化制件形状、提高结构刚性予以解决。

外覆盖件;顶盖;塌陷;刚度;压边力;残余应力

塌陷是一种与回弹等许多因素有关的板料冲压缺陷形式,主要表现为成形后制件尺寸在板平面法线方向出现异常偏离。汽车顶盖、门外板以及机罩外板等大尺寸且相对平坦的车身覆盖件成形时,极易出现塌陷。由于塌陷会给装配以及整车外观品质带来负面影响,故在生产中必须加以控制。迄今已有许多学者对塌陷问题进行了研究,如Shimomura等[1−3]分析了车身外覆盖件的冲压塌陷问题。由于塌陷问题本身的复杂性,利用解析方法难以得到理想的分析结果,随着板料成形计算机辅助工程(computer aided engineering,CAE)技术的快速发展,结合数值模拟研究塌陷成为公认的有效方法。Park等[4−5]运用数值模拟预测了门外板的冲压塌陷等现象;付争春等[6]建立了容易产生塌陷与畸变等冲压缺陷的4种典型汽车外覆盖件的模面特征,并在试验中成功再现了塌陷与畸变等表面缺陷;Hu等[7]则在付争春等[6]的试验数据基础上,提出了1种通过修改模面抑制塌陷和畸变的几何变形方法,并进行了实验验证。另有一些学者从结构刚度的角度研究了塌陷,如:Stefan等[8−9]利用双曲扁壳模型研究了汽车覆盖件的刚度和静态抗凹性能;赵立红等[10−13]利用简化的柱面扁壳和双曲扁壳模型,研究了压边力、拉延筋和拉深深度等成形工艺条件以及回弹和制件的变形程度对覆盖件刚度的影响;Shen等[14]运用数值方法研究了包辛格效应对刚度与静态抗凹性能的影响,并利用物理实验进行了验证。Shen等[15]利用ABAQUS软件分析了简化模型的刚度与塌陷问题,并提出利用强压解决塌陷的方式。虽然现有对塌陷的研究已取得了丰富的成果,但较少涉及塌陷的形成机理。在实际生产中,影响塌陷的因素众多,但目前的认识仍较为有限。许多研究者[6, 8−14]主要以简化模型或特征为研究对象,较少结合具体零件对塌陷进行探讨。本文作者利用数值模拟并结合物理实验,研究该冲压缺陷的形成机理与影响因素,以期能够为生产实践提供指导并有效控制相关的缺陷。

1 研究方案

1.1 实验研究

实验材料选用常用的冲压板材SPCC,SPCD和SPCE,材料性能参数如表1所示。

表1 材料性能参数

顶盖试验坯料的长×宽为1 800 mm×1 240 mm,厚度均为0.7 mm。凹模型腔的长×宽为1 626.4 mm×1 102.7 mm,拉深深度为104.5 mm。

拉深成形设备为合肥RZU1000HGI 1 000 t快速薄板深拉伸单动液压机,通过调节该液压机气垫压力可实现压边力的无级调节。使用意大利LAMDA5606三坐标测量仪测量成形后的塌陷。图1所示为塌陷测量点位置的示意图。

图1 测量点位置示意图

1.2 塌陷评价指标

图2所示为实际轮廓线与理想轮廓线在向的偏差量∆。某截面上第点的塌陷量可以描述为该点的向偏差量∆,即

1.3 数值模拟

顶盖冲压成形的数值模拟,需要考虑成形加载和成形后的卸载回弹2个过程。本文作者使用板料成形CAE分析软件ETA/DYNAFORM进行分析,加载采用动力显式算法,卸载采用静力隐式算法。

拉深成形模拟模型如图3所示。模具型面、坯料尺寸和实际生产一致。采用弹塑性材料模型,以及Hill各向异性屈服准则。摩擦定义为库仑摩擦,静摩擦因数为0.125。采用软件提供的全积分单元,厚向定义7个积分点。考虑到模型的对称性,增加适当约束后可只对一半几何体进行分析。

我在Lightroom的基本面板中打开配置文件浏览器,浏览不同配置文件选择给画面色彩带来的影响。虽然Adobe默认的色彩配置文件效果非常理想,但对于富士相机的RAW文件来说,我还是更喜欢Camera Matching下面的Velvia配置文件,更接近于过去维尔维亚反转片的味道。使用快捷键R选择裁切工具,接着使用快捷键A锁定裁切比例,从下往上拖动创建裁切框,使得下方山脚恰好位于画面的三等分点。

图3 拉深成形模拟模型

为与实际情况尽量吻合,模拟采用实体拉延筋,同时考虑重力的影响。最大压边力选择生产中确定的800 kN,最小压边力以零件不起皱为原则,为400 kN。

卸载并回弹后,后处理程序中输出卸载前后制件的向位移变化量∆。根据式(1),当∆为负值时即为塌陷。

2 结果与分析

2.1 塌陷机理分析

图4所示为卸载回弹后∆的分布。由图4可知:∆的负值区域A为塌陷区域,而拉深筋以外的∆正值区域为翘曲变形。该模拟结果与实际结果一致。

图4 卸载回弹后∆z的分布

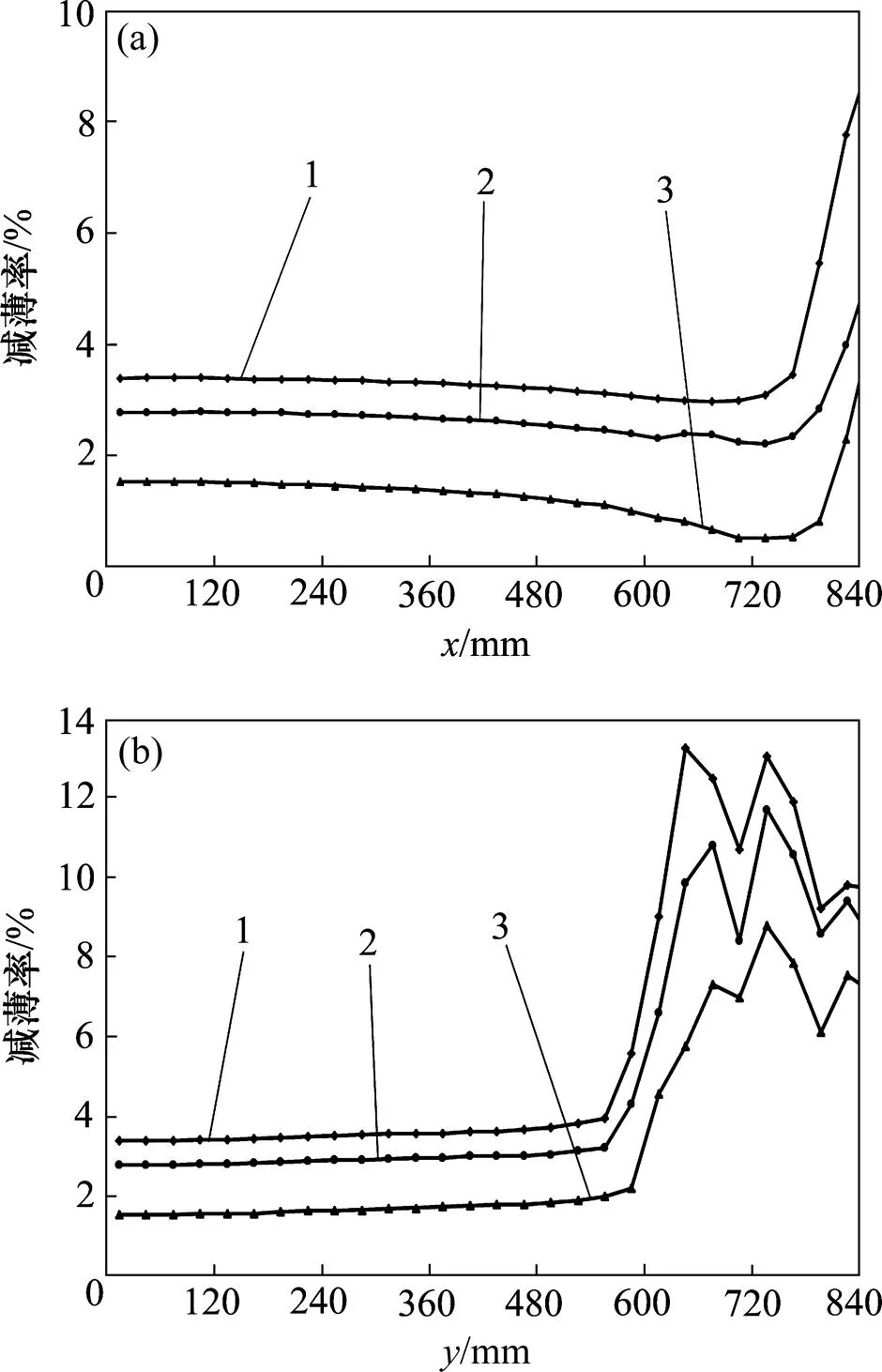

厚度减薄率是判断板料变形程度的直接而有效的指标。为描述顶盖在不同压边力下进行成形后的减薄率变化规律,提取不同压边力下成形后制件在轴和轴上各节点的厚度减薄率,如图5所示。

(a) 沿x轴;(b) 沿y轴

综合图4和图5可知:型面中间相对平坦的A区域(即塌陷最严重区域),最小厚度减薄不足4%,而B,C,D和E 4个区域为曲率突变的R角部位和侧壁,其厚度减薄率明显比A区域的大。这是因为制件在该4个区域成形时材料的流动受到较大约束,主要呈现以局部减薄为主的胀形变形方式;而中间平坦区域的成形,则以双向拉应力作用下的拉深变形为主。

另外,随压边力增大,厚度减薄率增加,即坯料厚向应变增加。这是因为随压边力增大,材料流入型腔更加困难,型腔内材料的胀形变形程度增大,因此,坯料的厚向应变增加。

在成形的加载阶段,拉应力以板料为介质在板平面内传递,其大小由塑性变形状态决定而无法精确控制,可能导致材料流动不均匀[16]。卸载后模具的作用力撤消,板料内应力释放并重新分布,应力场发生改变、产生回弹,出现对零件的形状精度有着不容忽视影响的残余应力。

根据卸载后的节点应力可知:第1主应力1方向与轴方向基本一致,第2主应力2方向与轴方向基本一致,第3主应力3方向与轴方向基本一致。针对所讨论的塌陷问题,本文主要考虑第3主应力3的变化。

图6所示为沿轴方向第3残余主应力3的分布。由图6可知:残余应力分布不均匀且为负值,为残余压应力。此外,在生产现场将制件翻转180°,可发现塌陷显著减小,这说明重力对塌陷有很大影响。

图6 y轴第3残余主应力σ3分布

总结上述分析可以认为:成形后板面内塑性变形量小、形状冻结性差、制件结构刚度不足以及卸载后残余压应力的不均匀分布导致失稳变形,是产生塌陷的主要原因。

2.2 塌陷的影响因素

2.2.1 压边力对塌陷的影响

以厚度为0.7 mm的SPCE材料为例,研究压边力对塌陷的影响。分别设置成形时压边力为400,500,600,700和800 kN。成形后,用三坐标测量仪测量塌陷数值,并绘制压边力与塌陷深度的关系曲线,如图7所示。

1—模拟值;2—试验值

通常,增大压边力能够增加材料的流动阻力,提高板面内的塑性变形量、增加制件成形后的“定型性”。但由图7可知:压边力越大、塌陷越严重,且模拟与实验结果十分吻合。

由图4可知:曲率半径较大、相对平坦的区域A的塌陷最明显。模拟顶盖在不同压边力下成形并卸载回弹后的残余压应力,读取A区域的最大残余压应力,得到图8所示的第3残余主应力与压边力的关系。由图8可知:残余压应力随压边力的增加而增大。根据图7和图8,可以认为:压边力的增加导致残余压应力增大,塌陷越严重。

图8 第3残余主应力与压边力的关系

2.2.2 料厚对塌陷的影响

选择厚度分别为0.7,0.8,0.9和1.0 mm的SPCE板,分析料厚对塌陷的影响。压边力设为800 kN。成形后,提取最大塌陷量并绘制塌陷深度与料厚关系曲线,如图9所示。由图9可知:随着板料厚度的增加,塌陷呈增大趋势。

图9 料厚与塌陷深度的关系

读取区域A的最大残余压应力,建立料厚与残余压应力的关系如图10所示。由图10可见:随着料厚的增加,虽然顶盖制件的结构刚度增加,但由于残余压应力增大,使得塌陷更加严重。

图10 第3残余主应力与料厚的关系

2.2.3 材质对塌陷的影响

板料材料特性对成形过程及成形后的制件刚度有很大影响。图11所示为同一系列不同拉深等级的SPCC,SPCD和SPCE这3种常用板料冲压成形后的塌陷情况。由图11可见:深拉深级别的SPCE塌陷最小,而普通冲压级别的SPCC的塌陷最严重。

图11 材质与塌陷深度的关系

材料特性通常可用相应的力学参数进行表征。由表1可知:3种材料的厚向异性系数均大于1,但SPCE的最大(1.73)、屈强比最小,这表明该材料在成形过程中最不容易产生开裂和起皱失稳。对比3种材料的硬化指数可发现:SPCE材料最大(0.247),成形后应变分布相对较均匀,卸载后残余应力最小,因此,塌陷也最小。

3 结论

1)板料冲压成形后的塌陷取决于材料特性、料厚、制件几何形状以及压边力等多种因素。轿车顶盖制件成形后,板面内塑性变形量小导致形状冻结性差、制件刚度不足以及由残余压应力引发的弹性失稳,是产生塌陷的根本原因。

2) 增大压边力会使得顶盖板平面的残余压应力增大且分布不均匀,导致塌陷更加严重。

3)在顶盖拉深成形过程中,塌陷随着板料厚度的增加而呈增大趋势。

4) 重力也是引起轿车外覆盖件冲压塌陷的一个不可忽视的因素,可以通过优化制件形状、提高结构刚性予以解决。

致谢:

本文得到了东风汽车模具有限公司的支持,在此深表谢意!

[1] Shimomura T, Yoshida M. Study of surface deflection in door outer panel[C]// Proceedings of the 13th Biennial Congress: International Deep Drawing Research Group. Melbourne, Australia, 1984: 46−53.

[2] Satoh T, Amaike T, Tokunaga Y, et al. A study of the growth mechanism and removal techniques of surface deflection observed in auto body outer panels[C]// Proceedings of the 13th Biennial Congress: International Deep Drawing Research Group. Melbourne, Australia, 1984: 54−61.

[3] Ishigaki, Nakagawa N, Okamoto I, et al. Analysis of growth and disappearance of surface deflection in press forming of large-sized auto body panels[J]. International Journal of Vehicle Design, 1985, 6(2): 240−256.

[4] Park C D, Chung W J, Kimb M. A numerical and experimental study of surface deflections in automobile exterior panels[J]. Journal of Materials Processing Technology, 2007, 187: 99−102.

[5] Anderson A. Evaluation and visualization of surface defects on auto-body panels[J]. Journal of Materials Processing Technology, 2009, 209(2): 821−837.

[6] 付争春, 马俊山, 胡平, 等. 汽车外覆盖件表面凹陷与畸变的实验与仿真[J]. 塑性工程学报, 2009, 16(2): 24−28.FU Zhengchun, MA Junshan, HU Ping, et al. Research on experiment and simulation of automobile panel surface low and distortion[J]. Journal of Plasticity Engineering, 2009, 16(2): 24−28.

[7] HU Ping, BAO Jingru, ZHAO Kunmin. Low/distortion on exterior surface of auto body and its correction method[J]. Chinese Journal of Mechanical Engineering, 2012, 25(2): 299−305.

[8] Stefan H, Thilderkvistb P. Influence of material properties and stamping conditions on the stiffness and static dent resistance of automotive panels[J]. Materials and Design, 2002, 23(8): 681−691.

[9] LI Yi, WANG Zhongjin. Finite element analysis of stiffness and static dent resistance of aluminum alloy double-curved panel in viscous pressure forming[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(2): s312−s317.

[10] 赵立红, 江树勇, 邢忠文, 等. 曲面扁壳类汽车覆盖件刚度的控制机制研究[J]. 材料科学与工艺, 2012, 20(6): 131−135. ZHAO Lihong, JIANG Shuyong, XING Zhongwen, et al. The mechanism of the stiffness of automotive shallow shells[J]. Materials Science & Technology, 2012, 20(6): 131−135.

[11] ZHAO Lihong, ZHAO Shuyong, REN Zhengyi. Study on the influence laws of mechanical properties of stiffness of automotive body panels[J]. International Journal of Modern Physics B, 2009, 23(6): 1634−1639.

[12] 邢忠文, 赵立红, 杨玉英. 回弹对柱面扁壳类覆盖件刚度的影响机制[J]. 机械工程学报, 2008, 44(5): 226−230.XING Zhongwen, ZHAO Lihong, YNANG Yuying. Mechanism of spring back influencing on stiffness of automotive cylindrical shallow panels[J]. Chinese Journal of Mechanical Engineering, 2008, 44(5): 226−230.

[13] 赵立红, 任正义, 江树勇, 等. 变形程度对曲面扁壳类汽车覆盖件刚度的影响研究[J]. 材料科学与工艺, 2009, 17(6): 866−870. ZHAO Lihong, REN Zhenyi, JIANG Shuyong, et al. Influence of deformation degree on the stiffness of automotive shallow shells[J]. Materials Science & Technology, 2009, 17(6): 866−870.

[14] SHEN Hongqing, LI Shuhui, CHEN Guanlong. Numerical analysis of panels’ dent resistance considering the Bauschinger effect[J]. Materials and Design, 2010, 31(2): 870−876.

[15] SHEN Hongqing, LI Shuhui, CHEN Guanlong. The stiffness and buckling behavior of panels with stamping-induced imperfections[C]// 8th International Conference and Workshop on Numerical Simulation of 3D Sheet Metal Forming Processes. Seoul, Republic of Korea, 2011: 221−227.

[16] 史志辉, 章志兵, 柳玉起, 等. 基于数值模拟的覆盖件表面畸变检测算法[J]. 塑性工程学报, 2011, 18(6): 76−80.SHI Zhihui, ZHANG Zhibing, LIU Yuqi, et al. Detection of surface distortion on automobile panel based on numerical simulation[J]. Journal of Plasticity Engineering, 2011, 18(6): 76−80.

Surface deflection of automotive roof in stamping forming

LIU Lei1, WEN Tong1, YUE Yuanwang1, CHEN Shi1, CHEN Haodong2

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China; 2. Dongfeng Motor Die & Mould Co. Ltd., Shiyan 442025, China)

By taking a car roof that presents surface deflection in practice of press working as an object, numerical simulation and physical experiments were carried out to analyze the defect and influencing factors, especially from the perspective of mechanism of plastic flow. The results show that surface defection is affected by numbers of factors, including material properties, sheet thickness, geometrical feature of panels and blank holding force (BHF). For the car roof, surface deflection is mainly caused by insufficient shape-fix ability due to low plastic strain and lack of stiffness of the panels after forming, together with the elastic instability induced by residual compressive stress. The surface deflection increases with the increase of BHF and sheet thickness, since they incur more residual stress and lead to uneven stress distribution. Furthermore, gravity is also an affecting factor of the surface deflection, which can be eliminated by optimizing the panel shape and improving the structural stiffness.

exterior panel; car roof; surface deflection; stiffness; blank holding force; residual stress

10.11817/j.issn.1672-7207.2015.05.008

TG386

A

1672−7207(2015)05−1622−06

2014−07−11;

2014−09−25

国家重大科技专项(2012ZX04010-081) (Project(2012ZX04010-081) supported by National Key Technologies R&D Program of China)

温彤,博士(后),副教授,从事塑性成形工艺与模具技术研究;E-mail: wentong@cqu.edu.cn

(编辑 罗金花)